低气压(高度)试验新旧标准差异对比与分析

肖伟,张泽文,王珊,郑明根,胡方慧

(中国电子科技集团公司第五十二研究所,杭州 311121)

引言

低气压(高度)试验是为了测试元器件、组件、装备在高原或者机载环境下能否正常贮存和工作的重要试验手段。通过该试验,可以提前发现元器件封装鼓包,壳体破裂问题,避免产品功能失效,甚至机毁人亡的严重事故。

随着新标准GJB 150.2A的实施,对低气压(高度)试验从试验前的准备、试验过程的数据采集、试验后的数据统计分析全过程进行了细化、明确,更贴近产品的实际使用状态,使得试验结果更加真实、有效。

1 新旧标准的区别

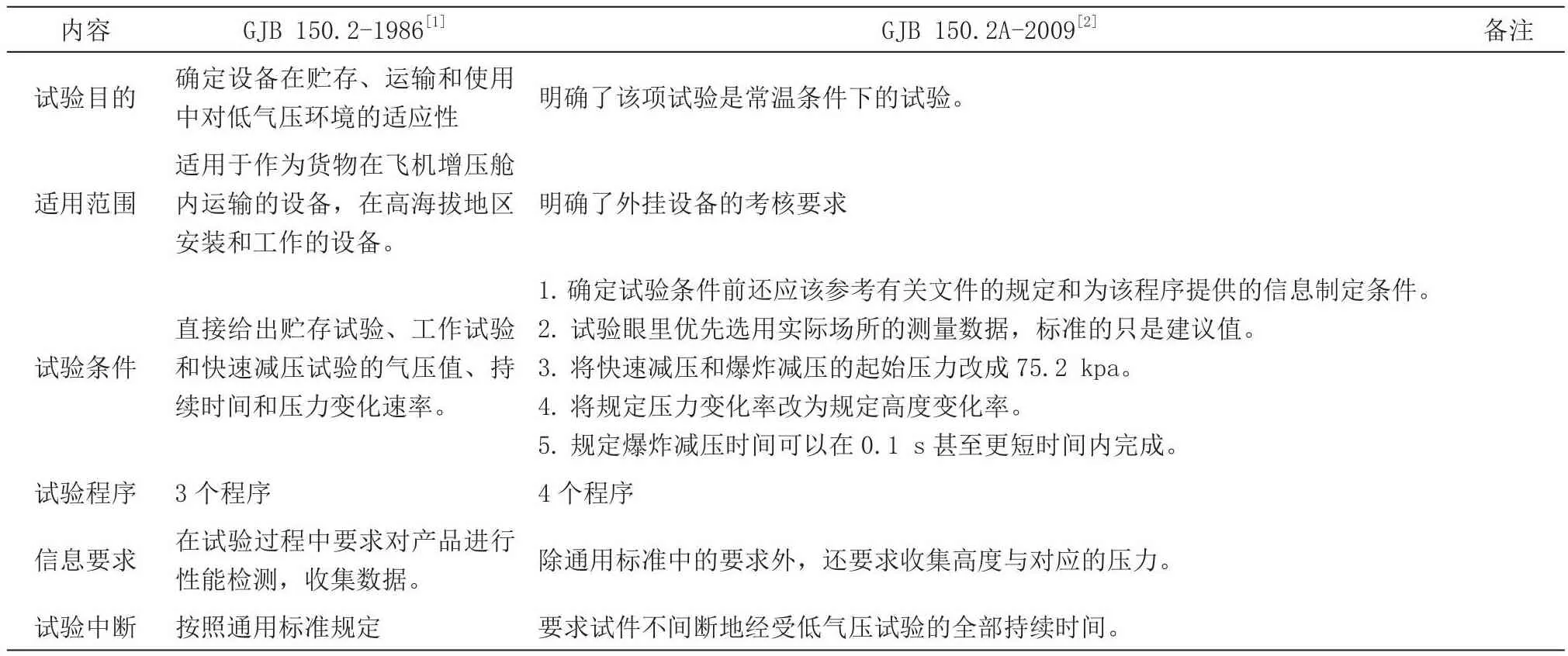

GJB 150.2A-2009(以下简称新标准)与GJB150.2-1986(以下简称旧标准)的有关差异区别表如表1。

表1 新旧标准差异对照表

通过表1,可以看出新旧标准在以下六个方面发生了比较大的变化:

1.1 试验目的的差别

新标准的试验目的明确了专指常温下装备的相关试验,且是一个单一的试验标准。如某些外挂装备,它还存在低温结霜的低气压的复杂试验,就不能简单的依靠本标准来模拟真实的环境,需要更换成GJB 150.24A[3]的试验(该标准为温度、湿度、振动、高度的综合试验)。老标准未对此项试验的温度要求做说明。

新标准将低气压的条件分成了低气压贮存、工作及快速减压三个方面,并对三方面的考核要求进行了细化和明确。

1.2 适用范围的差别

老标准只规定仅可考核飞机增压舱内运输的设备及高海拔地区安装和工作的装备,不适用于飞机外挂[2]。

新标准明确规定既可考核飞机增压中运输或工作的装备,也可考核非增压舱中运输或工作的装备;另外,还可考核暴露于快速减压(该要求是基于飞机结构未发生损坏的情况下,舱门密封失效;或者带有压力调节阀的组件,调节阀失效;飞机挡风玻璃破碎等异常情况)或爆炸减压(该要求是基于机身出现大的裂缝或爆炸,引发解体的严重情况)环境中的装备以及飞机外部挂飞的装备,新标准两个试验的扩展和细化,对飞机可能面临的所有场景进行了全覆盖。新标准的考核范围更加细化,并扩展了标准的适用装备,同时增加了限制条件,明确规定不能适用本标准的装备类型(超过30 000 m的航天器、飞机或导弹[2]等),使得新标准的应用范围更加准确。

1.3 试验条件的差别

新标准中程序Ⅰ和程序Ⅱ所规定的试验条件分别与老标准中贮存和工作试验所规定的试验条件基本相同,仅压力变化速率存在一些差别(从老标准的小于等于10 kPa/min更改为新标准的10 m/s,新标准的要求严于老标准的要求。)。

新标准中程序Ⅲ——快速减压与老标准中快速减压试验起始压力不同:新标准为75.2 kPa(2 438 m),老标准为57 kPa(4 550 m)。新标准的试验条件范围变化更大,且提出了剪裁指南,对于不同的装备,分析不同用途和不同任务剖面后,通过剪裁指南选定合适的试验条件。剪裁指南的提出和应用有利于减轻装备的过实验情况,使得试验更加接近装备的实际使用状态。

新标准另外规定了程序Ⅳ——爆炸减压,并对其试验条件做出了具体规定,即起始压力为:75.2 kPa,最终压力为:18.8 kPa(12 192 m),压力从75.2 kPa降至18.8 kPa试验时间应不大于0.1 s和更短时间,而老标准没有此试验程序。

新标准的试验条件变化范围更大,对于不同的产品,根据其不同用途和不同任务剖面,通过剪裁选定试验条件,使试验更加接近产品的真实使用状态,试验结果更加真实可信。

1.4 试验程序的差别

新标准较老标准而言,增加了爆炸减压程序(该程序与快速减压除了减压速率更高外,其余要求与快速减压程序相同),同时对老标准的程序Ⅱ低气压工作做了调整,增加了机外挂飞设备的考核程序。

新标准对试验前、试验中、试验后的要求做了更加细致的阐述。在试验前根据装备的实际适用环境,必须做好策划,明确好使用的设备和仪器、试验程序 、试件内部关键部件和组件(必要时)、试件技术状态、试验量值、持续时间、应力施加方式、试件安装要求(包括安装准备、方向、连接方式等)、冷却措施(必要时)各项参数的值及要求,根据上述的要求提前进行剪裁准备。在试验中除了收集压力、高度等试验数据,还要从装备的角度收集产品的性能数据参数与时间响应变化的参数,更加注重试验数据的积累及应用。

新标准在试验组织实施和角色协调方面,更加强调了第三方实验室环境工程专家的作用,因此在实验前,需要从装备的技术状态、装备的用途、装备的保障要求、工作要求多方面全面完整的了解试件关键技术,环境工程专家再结合有关标准,找到技术的突破点,根据装备寿命期内低气压环境出现的阶段,分析环境效应,如热效应、物理效应等,从而制定有针对性的试验顺序及有较好操作性的试验方案,最终根据试验过程中的数据,试验结束后对全过程中的所有信息进行统计分析,对装备的数据规律进行总结和深入探究,科学判定装备是否满足要求,从而达到满足装备低气压试验的有效性和真实性,老标准则只是单纯的给出了试件合格的判据,对试验数据的利用不关注。

1.5 信息要求的差别

新标准对信息收集的要求更加全面,除了试件标识、试验设备标识 、实际试验顺序、与试验大纲的偏离及说明、试验中监控试件的性能参数(必要时应提供照片)、定期记录的实验室内环境条件、试验中断记录及处理结果(如发生时)、初步的失效分析(必要时)、确认试验数据有效的人员签名及日期,还增加了收集试件已经完成的试验项目的高度与压力的数据,为后续装备的改进提升试验的剪裁提供了原始的试验数据,同时还要求收集时间与压力的数据,注重试验过程的控制及可追溯性,新标准更加从装备的角度来而不是单纯的环境角度策划试验的全过程实现,新标准收集的信息更加全面。

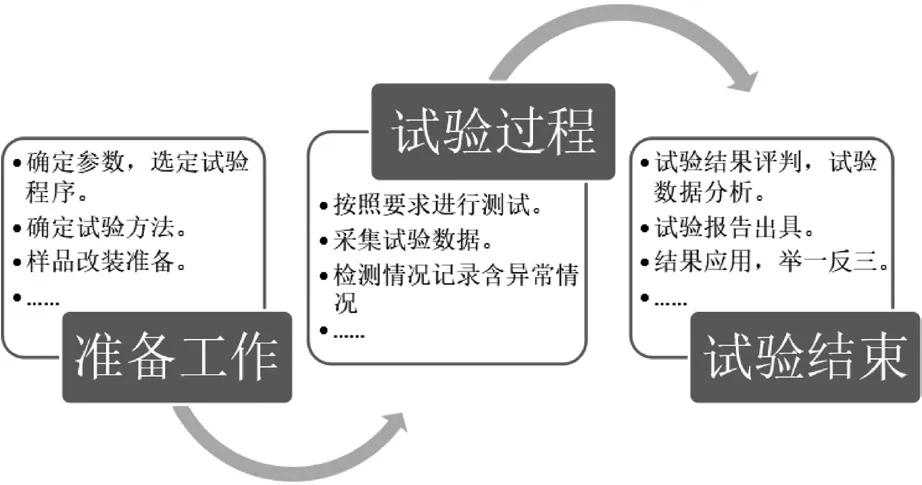

一个完整的低气压(高度)试验一般应包括准备工作、试验过程、试验结束三个过程,每个阶段的实施要求详见图1。

图1 试验实施流程及要求

1.6 试验中断的差别

低气压是一种特殊的环境试验,电子元器件/组件在低气压环境下,其散热、电性能、密闭性等多种功能性能会受到影响,如果试验过程中出现了中断,对器件的欠试验考核,不能完全的考核元器件/组件的低气压承受能力,不能提前发现并解决问题。新标准明确规定了试验过程中不能中断,以达到所需要的效果,说明新标准更加注重对于试验过程的控制,更加重视试验的真实性。

2 新标准实施注意事项

2.1 试验方法的选择

选择该项试验的前提是装备在寿命周期内将会遇到低气压(高度)的环境,且低气压环境将会对装备产生不利影响,主要影响包括但不限于密封垫密封的壳体漏气、漏液 ;低密度材料的物理和化学性能发生变化;润滑剂蒸发;发动机的启动和工作异常;真空密封失效;电弧或电晕放电,造成装备失灵或工作不稳定……

试验开始前,根据装备的研制协议确定试验程序、试验高度、试验变化速率、持续时间、试验参数[2]等要求,在试验前完成试验条件的数据裁剪。

2.2 试验顺序的选择

若使用同一试验件进行一系列环境试验,低气压试验一般安排在试验顺序早期,因为该试验对装备的影响相对较小。若要考虑其他环境试验对装备低气压试验效果的影响,此试验应安排在这些试验后进行:

1)考核装备的密封性,低温和高温应安排在低气压试验之前;

2)考核装备结构完整性,力学(如振动、冲击)试验应安排在低气压试验之前;

3)考核非金属零部件的强度,高温老化试验应安排在低气压试验之前。

2.3 样品预处理

该项试验装备置于一个负压环境下,试验过程中,试验箱无法开门进行测试,因此产品的上电无法通过产品自带的开关正常上电,试验前需对开关进行改装,将开关通过延长线引至试验箱外。同时一些按键的测试在该试验中也需要等效测试方法进行测试或者置于高原环境进行测试。

由于军用装备有电磁兼容性要求,因此产品的线缆外部往往都套有EMC网状屏蔽套,该线缆直接通过测试孔连接至试验箱外,网状间隙的存在会导致测试孔附近存在漏气的情况,影响试验结果甚至导致试验的失败(漏气会导致试验箱内部的气压无法达到预定的值),因此实验前必须对产品线缆做临时改动,避免网状间隙的存在。

2.4 试验的安全防护

该项试验过程中,尤其是快速减压和爆炸减压试验,这两项试验都是在极短的时间内,让气压快速变化。装备在试验过程中可能会出现碎裂或者爆炸的故障,整个试验过程中要注意人身安全的防护。

从新旧标准的名称来看,新标准更加注重“实验室”的数据效果,通过实验室试验策划、具体实施、数据采集来获取更加贴近实装的信息,使得实验室的结果更加科学,更加真实有效。

新版标准的指导性和可操作性有了极大的提高,更加贴近实际,提出了剪裁原则和方法,从试验目的开始到试验结束,进行了全过程的梳理,加强了数据采集和装备实装情况的指标裁剪要求,对企业提出了更高的要求。产品质量是设计出来的,需要企业在设计开始前,就必须了解装备的全寿命周期内可能碰到的所有环境,只有这样才能让企业高质量发展。