电子设备冲击试验滑移问题分析与研究

阮翔,丁瑞翔,肖伟,林克敏,李杰

(中国电子科技集团公司第五十二研究所,杭州 311121)

引言

冲击试验主要考核设备在经受外力冲撞或作用时产品的安全性、可靠性和有效性的一种方式。冲击试验包括落锤试验、摆锤试验和加速度冲击试验等类型,其中,加速度冲击试验用于检测产品运输或使用期间承受的冲击破坏的能力。

电子设备通常采用压条压装的方式进行加速度冲击试验,螺母预紧力不足时,各接触面之间容易产生滑移,轻则可能导致设备表面油漆破损,重则可能导致设备飞出损毁。因此,如何合理计算螺母预紧力,确保电子设备在加速度冲击试验时不会发生滑移,是提高设备试验过程安全性的关键。

1 现象

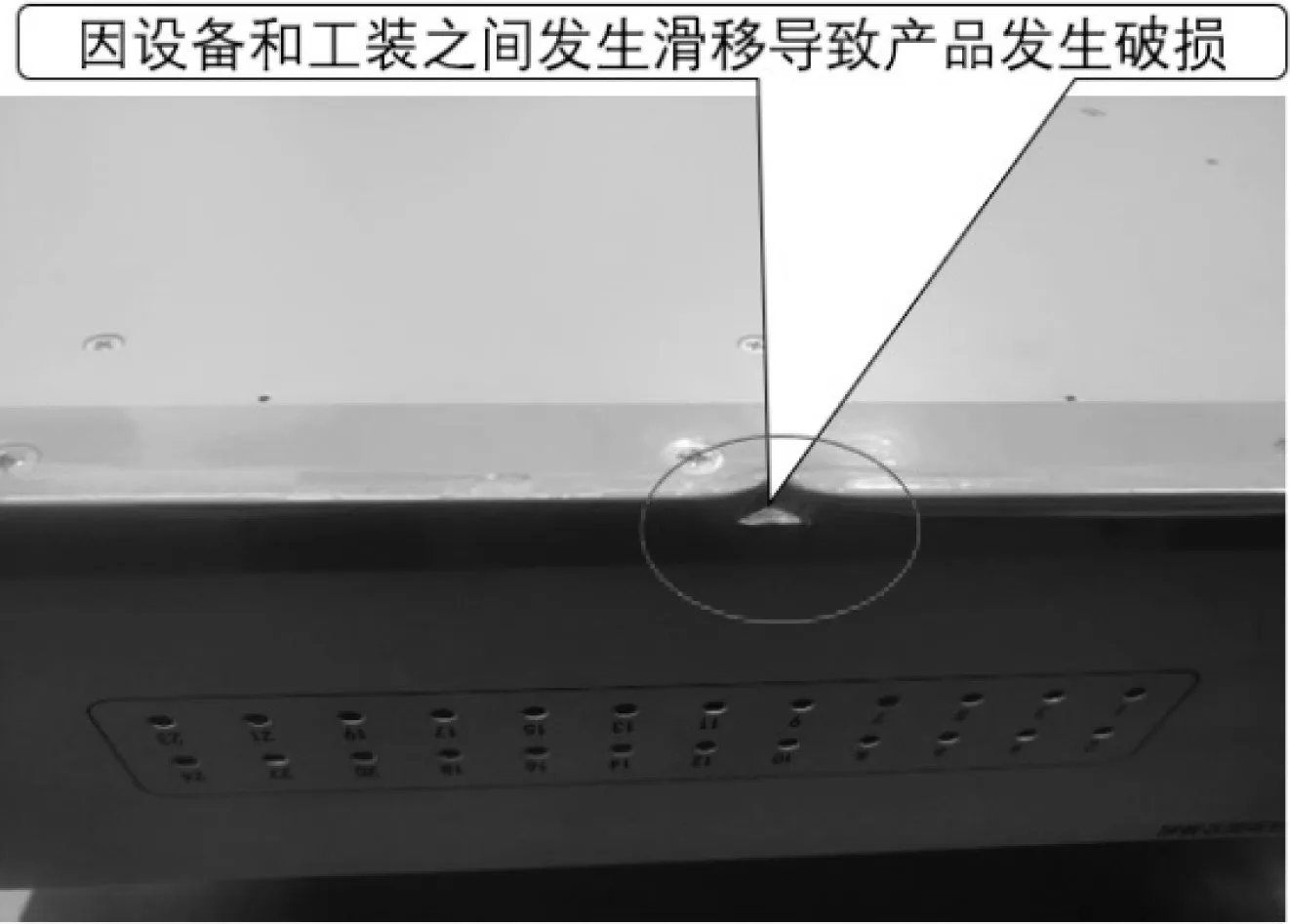

某加固电子设备进行水平方向20 g加速度、持续时间为11 ms的冲击试验时[1],因工装压紧所提供接触面上的摩擦力不足,导致设备发生滑移飞出,撞击到硬物导致设备机箱发生破损(图1)。

图1 水平方向加速度冲击试验,设备破坏示意图

2 受力分析

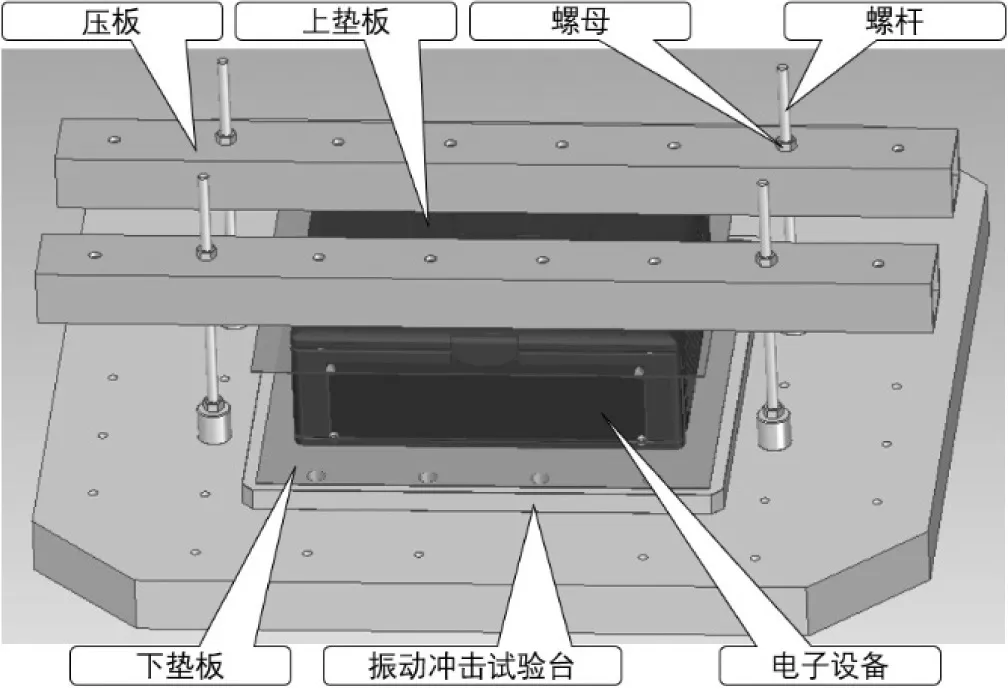

为方便试验,电子设备通常采用图2所示方式进行装夹。

图2 电子设备压条压紧夹装示意图

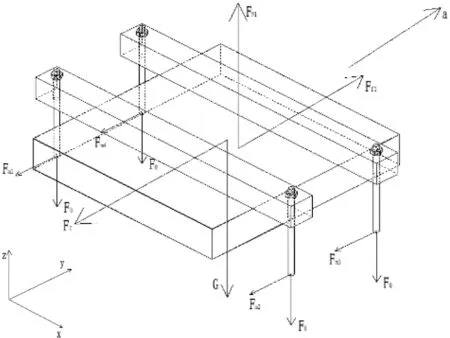

以螺母、丝杆、上压板、上垫板、设备、下垫板组成的整体作为分析对象,受力分析示意图如图3所示。其中,为冲击加速度,为总惯性力,为螺母的预紧力,Fm1、Fm2、Fm3、Fm4为工作台对各个丝杆的水平作用力,为试验台对下垫板的摩擦力,为试验台对下垫板的支撑力,为设备、压板等的总重力。

图3 受力分析示意图

根据达朗贝尔原理[2],可得

考虑到摩擦力为被动力的特性,即当试验台对丝杆的水平作用力不足以与系统的惯性力抵消时,才会产生摩擦力,故Fm1+Fm2+Fm3+Fm4为正数,即

考虑到丝杆和螺母质量远小于压板和设备的重量,可忽略其重力和惯性力,因此

为保证设备安全,冲击时下垫板和试验台之间不允许滑动,则要求

由以上各式可得,螺母预紧力F0满足式7时,下垫板和试验台之间不会滑动。

式中:

m1—设备质量;

m2—单个上压板的质量;

μ1—下垫板和振动台之间的最大静摩擦系数;

a—冲击加速度;

g—重力加速度。

同理可得,下垫板和设备之间不会滑动、压板和上垫板之间不会滑动、设备和上垫板之间不会滑动的充分条件分别为式(8)~式(10)。

式中:

μ2—下垫板和设备之间的最大静摩擦系数;

μ3—上垫板和设备之间的最大静摩擦系数;

μ4—上垫板和上压板之间的最大静摩擦系数。

选用钢制螺栓,则螺栓的预紧扭矩和预紧力的关系式为[3]

进一步地,每根压板均用左、右两侧各1颗螺母压紧,且螺母总数量为n个,此时压板的数量为,由式(7)~式(11)可得,

即单颗螺母的预紧扭矩同时满足式(12)~式(15)时,设备不会发生滑移。

3 垫板材料选型

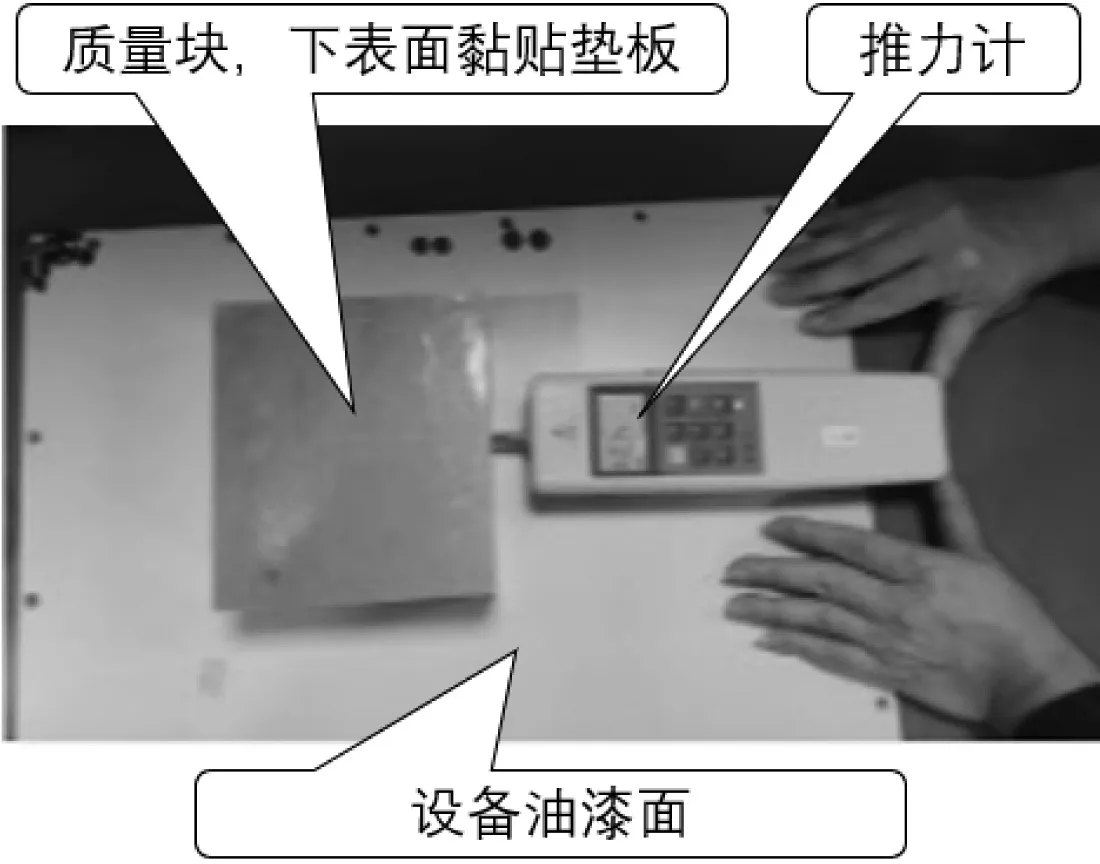

由以上分析可知,为提高加速度冲击试验过程的安全性,应选择与设备油漆面之间具有较大最大静摩擦系数的垫板,搭建图4所示测试平台对毛毡、布料和硅胶分别进行十次推力测试,去除最大值和最小值后,对剩余的八次测试结果取平均值,并根据式16计算最大静摩擦系数,测试结果如表1所示。

表1 不同垫板材料和设备油漆面最大静摩擦系数测试结果

图4 垫板和设备油漆面最大静摩擦系数测试示意图

式中:

μ—最大静摩擦系数;

Fmin—产品刚好能够水平推动时的临界推力;

m—产品的质量;

g—重力加速度。

硅胶板和设备油漆面之间的最大静摩擦系数最大,显然,应选择硅胶板作为垫板材料。

4 仿真验证

由式(12)~式(15)可知,为提高加速度冲击试验过程的安全性,除了提高垫板和设备油漆面之间的最大静摩擦系数外,还应在保证刚度的前提下尽可能减小压板质量,因此将压板的截面设计为空心的矩形[4],以此在保证方便装夹的情况下,压板具有足够刚度,且质量较轻。

设备质量为35 kg,单个铝条压板质量为2.4 kg,选用0.5 mm厚度的硅胶垫作为垫板材料。根据测试结果,压板和上垫板接触面的摩擦系数为1.65,上垫板、下垫板和设备油漆面接触面的摩擦系数均为1.22,下垫板和振动冲击试验台接触面的摩擦系数为0.743。加载加速度为20 g时,由式(7)~式(10)可得,螺栓预紧力达到2 580 N时,设备在冲击过程中不会产生滑移。

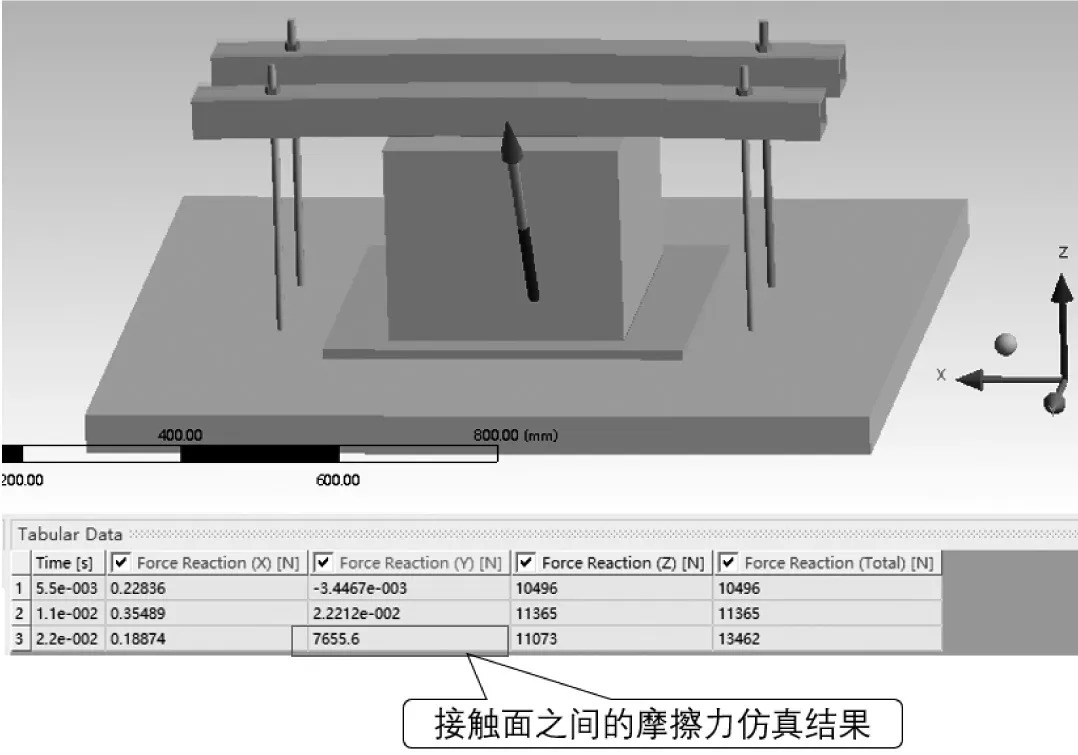

在ANSYS平台上建立仿真模型[5],如图5所示。

图5 加速度冲击仿真模型

图6 提取接触面摩擦力大小结果

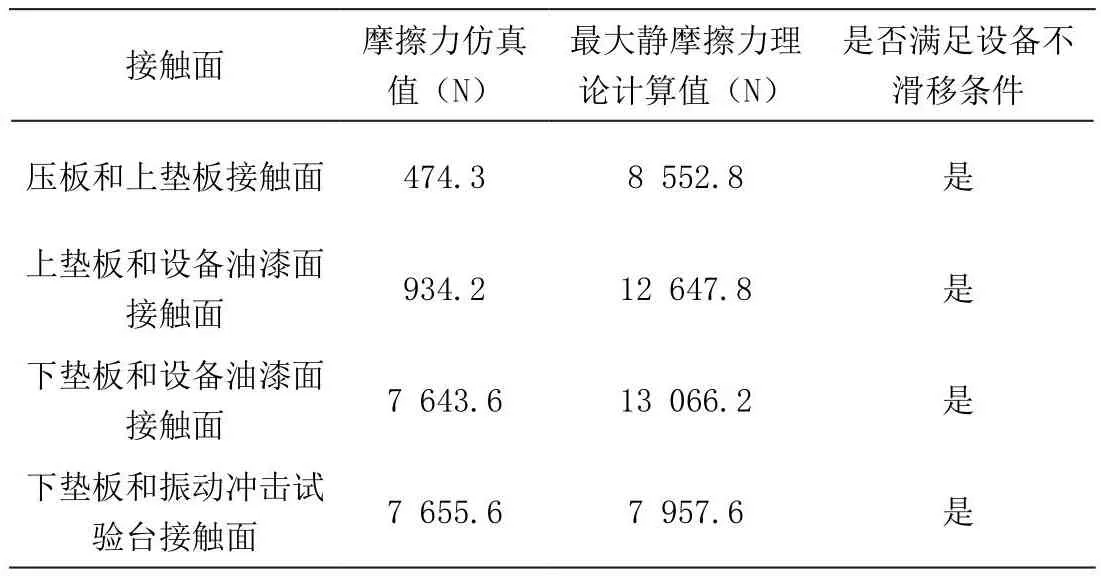

提取各接触面之间的摩擦力大小,并与螺母预紧力所能产生的最大静摩擦力理论值进行比较,其中,最大静摩擦力理论计算值

式中:

μ—对应接触面的最大静摩擦系数;

FN—接触面上的正压力,由螺母的预紧力和设备、压板的重力产生。

当所有接触面上产生的摩擦力小于接触面所能产生的最大静摩擦力时,说明该接触面上未发生滑移。

由表2可知,各接触面均未发生滑移,验证了螺母预紧力满足式(7)~式(10)时,各接触面均不会发生滑移。同时,下垫板和振动冲击试验台接触面的摩擦力仿真值与最大静摩擦力理论计算值最接近,说明该面最容易产生滑移。

表2 仿真结果与理论计算值比较

5 试验验证

根据仿真模型搭建图7所示的试验平台,按照20 g加速度、持续时间为11 ms的指标进行冲击试验,由式(11)可知,采用M10螺母时,螺母扭矩为5.16 N.m可以产生2 580 N的预紧力,采用数显扭矩扳手对每个螺母均施加5.16 N.m的扭矩,进行水平方向上正反各3次的冲击试验。

经过试验验证,压板左、右每侧均用单颗螺母固定后,冲击后螺母的预紧扭矩明显下降,下垫板和试验台之间也发生了滑移;采用双螺母优化后,水平方向上正反各三次冲击试验后的螺母预紧扭矩未降低,且所有接触面上均无滑移,验证了受力分析的计算结果和仿真模型的合理性。同时,说明电子设备冲击试验过程中,保证设备不滑移的充分条件除了螺母预紧扭矩应满足式(12)~式(15)外,还应通过双螺母等防松措施保证冲击过程中螺母的预紧扭矩不会下降。

6 结语

本文通过对电子设备冲击过程进行受力分析,得出了整个冲击过程中螺母的预紧扭矩同时满足式(12)~式(15),各接触面上不会发生滑移。通过摩擦系数测试,确定了将硅胶垫作为垫板材料。对电子设备加速度冲击过程进行了仿真模拟,验证了受力分析的正确性。通过冲击试验验证了受力分析和仿真模拟的合理性,并得出冲击过程设备不发生滑移的充分条件:即除了螺母的初始预紧扭矩应同时满足式(12)~式(15)外,还应通过双螺母等防松措施保证冲击过程中螺母的预紧扭矩不会下降。本文的研究内容可以有效提高电子设备加速度冲击试验的安全性。