重载铁路曲线区段钢轨侧面磨耗仿真分析

陈鹏 陈茁 刘秀波 张彦博 张志川

1.中国铁道科学研究院集团有限公司 基础设施检测研究所, 北京 100081;2.中国铁路济南局集团有限公司 青岛工务段, 山东 青岛 266000

高速和重载是世界铁路发展的两个主要方向。重载铁路具有运能大、成本低、效率高等优点。随着重载铁路不断发展,轮轨磨耗问题日益严重,有必要对重载铁路曲线区段钢轨侧面磨耗的发展进行研究。轮轨磨耗本质上是车轮与钢轨在接触斑处的相对摩擦。通过建立轮轨磨耗的数值仿真模型,可以实现对轮轨磨耗演变过程的模拟,从而针对性地安排养护维修工作,减缓磨耗的发展。

对于轮轨磨耗问题,20世纪中后期就有国内外学者展开了大量研究。Hertz、Kalker、Archard等进行了轮轨磨耗理论和轮轨系统动力学的研究,提出了Hertz接触理论[1]、Kalker线性蠕滑理论[2]、Archard磨耗模型[3]等理论及模型。此后,以车辆动力学、接触力学和摩擦学为基础的轮轨磨耗理论、试验和仿真研究工作不断开展,研究逐渐深入。Arslan等[4]对轮轨接触问题进行了细致的三维有限元分析,得到了更真实准确的分析结果。Aceituno等[5]研究了轨道柔性对轮轨磨耗预测的影响,使用非线性多体系统和三维接触公式计算轮轨接触点的接触位置、接触力和蠕变,采用了基于接触面摩擦能量损失的轮轨磨损模型。Feldmeier等[6]结合多体车辆动力学仿真,开发了一种考虑轮轨多点接触的轮轨踏面磨损演化模型,通过室内轮轨磨损试验进行了验证。结果表明,轮轨发生两点接触时轮缘接触处于严重磨损状态,模拟结果与试验结果吻合较好。

近年来国内学者在钢轨磨耗因素分析与建立模型预测磨耗量等方面的研究居多。丁军君等[7]以国内重载货车为研究对象,系统研究了车辆系统参数与轨道系统参数对车轮磨耗深度的影响,为减轻重载铁路轮轨磨耗提供了理论参考。王璞等[8]从接触力、磨耗分布等方面探讨合理的接触斑网格密度。周宇等[9]建立了疲劳裂纹萌生与磨耗共存发展预测模型,运用SIMPACK和CONTACT进行动力学和接触计算。肖乾等[10]对比分析了CHN60和UIC60钢轨廓形与LMA车轮廓形匹配时车轮踏面磨耗规律。还有一些学者应用BP神经网络、支持向量机、模糊神经网络等方法建立不同参数与钢轨磨损量的关系模型,实现钢轨磨耗预测功能[11-14]。

本文建立重载货车曲线通过动力学模型及轮轨滚动接触磨耗模型,对曲线区段不同位置的侧面磨耗及不同曲线参数、货车速度条件下外轨侧面磨耗的变化规律进行研究。

1 车辆及磨耗仿真模型

1.1 车辆模型

建模时,基于多体动力学仿真软件UM(Universal Mechanism),结合朔黄重载铁路的实际线路参数及车型,建立重载货车曲线通过动力学仿真模型。车辆模型选用我国主型的铁路货车的转K6型转向架,建立相应的动力学模型。转向架及货车模型见图1。选用LM型车轮踏面与75 kg/m钢轨,轨底坡取1/40。具体建模过程及模型验证参见文献[15]。

图1 转向架及货车模型

1.2 轮轨滚动接触模型

轮轨滚动接触计算是钢轨磨耗预测中极其重要的一环,包括轮轨法向力和轮轨蠕滑力计算。本文基于Hertz理论和Kalker简化理论进行轮轨接触的计算;针对大蠕滑的情况,按照非线性理论进行修正,并采用Archard磨耗模型进行磨耗计算。

UM软件中应用FASTSIM、修正的FASTSIM、CONTACT、Kik‐Piotrowski等算法求解轮轨切向接触问题,通常将接触斑视为同一平面,并离散成多个矩形单元[16],如图2所示。将接触斑内每个单元对应的磨耗体积累计求和,即可得到整个接触斑的总磨耗体积。

图2 接触斑离散单元

垂直磨耗和侧面磨耗是评价钢轨磨耗的主要指标。TG/GW 102—2019《普速铁路线路修理规则》规定了垂直磨耗和侧面磨耗的测量方法:垂直磨耗在钢轨顶面距离标准工作边1/3宽度处测量;侧面磨耗在钢轨标准踏面以下16 mm处测量。

2 钢轨侧面磨耗功率

轮轨磨耗的评价指标众多,其中Elkins蠕滑功磨耗指数(W1)的表达式为

式中:T1、T2分别为轮轨接触面上的纵向、横向蠕滑力;r1、r2分别为轮轨接触面上的纵向、横向蠕滑率。

本文使用磨耗功率(W2)作为轮轨磨耗的评价指标[18],表达式为

式中:v为车速。

当出现两点接触时,接触点2的磨耗功率不为0。通过对比该时刻接触点1和接触点2的磨耗功率,可以得出轮缘磨耗和踏面磨耗的强弱关系,反映该处钢轨侧面磨耗与顶面磨耗的强弱关系。因此,提出一个用来描述两点接触时接触点1和接触点2之间磨耗强弱关系的系数,即磨耗强度系数(K),表达式为

式中:P2、P1分别为接触点2、接触点1的磨耗功率。

化学防治技术是防治油菜病虫害的主要技术,就是指通过喷洒农药和化学试剂等有针对性地杀死病虫害。该技术方式具有快速、杀伤性强、根治彻底的优点。但是,随着绿色种植技术的推广,化学防治技术的弊端显露了出来,在防治过程中,强效的化学农药在杀死病虫害的同时,还会杀死油菜中的有益微生物,并会对土壤造成一定的污染,不符合可持续发展的原则,农业种植中正在逐渐减少化学防治技术的使用[3]。

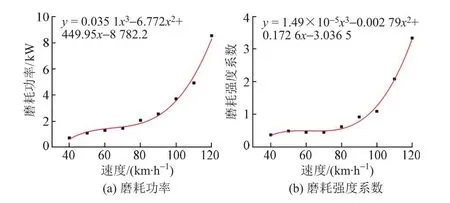

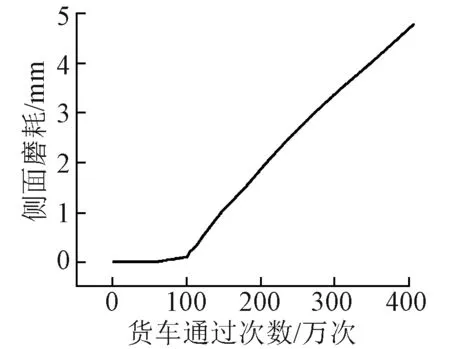

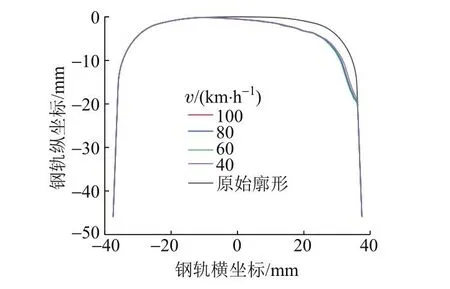

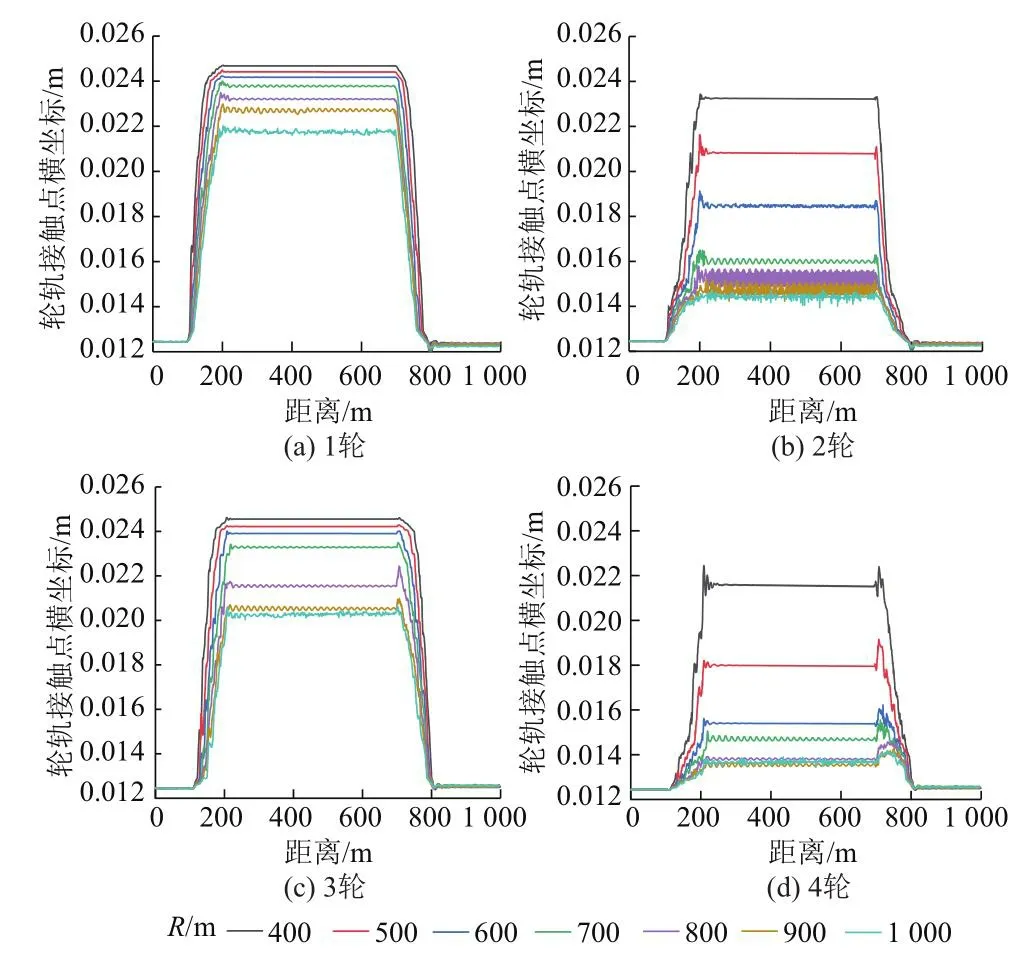

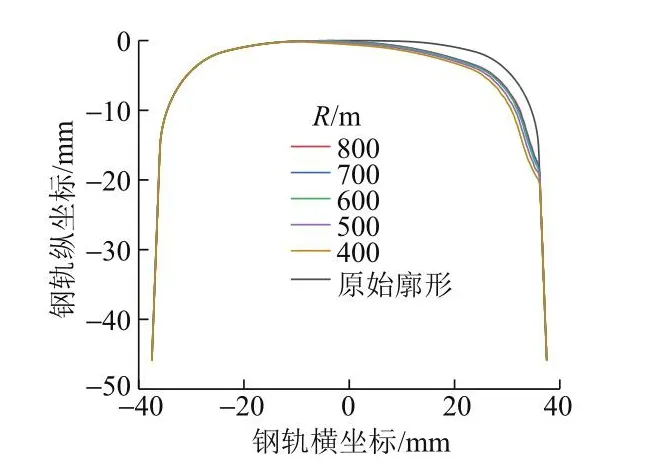

若K= 0,说明此时未出现两点接触;若0 以考虑轨道不平顺为工况1,车速为40、60、80、100、120 km/h时,接触点1与接触点2的磨耗功率变化曲线见图3。对轮轨接触点磨耗功率变化进行统计分析,研究曲线区段轮轨磨耗的发展规律。以货车在经过454 m处时出现的两点接触为例,统计不同车速下该时刻接触点磨耗功率及磨耗系数,并进行曲线拟合,结果见图4。 图3 不同车速下轮轨接触点的磨耗功率 图4 轮缘磨耗功率及强度系数与车速的关系 由图3、图4可知:随着车速提高,两点接触的轮缘磨耗功率逐渐增大且增长速度越来越快;v> 80 km/h时,接触点2的磨耗功率随速度的提高而剧烈增长,达到并迅速超过接触点1磨耗功率。因此,货车运行速度不应超过80 km/h。 为研究货车通过对钢轨侧面磨耗速率的影响,在上节仿真条件下,以不考虑轨道不平顺为工况2,货车速度取60 km/h,采用柔性轨进行磨耗计算。货车每通过一次即进行一次磨耗迭代,磨耗步长取0.1 mm,即货车通过一定次数后,钢轨任一位置磨耗达到0.1 mm就进行钢轨型面的更新,以新的钢轨型面进行下一次磨耗迭代,直至下一次型面更新。由此可以得出在一段时间内货车通过次数与钢轨侧面磨耗的关系,从而得到侧面磨耗速率。 钢轨踏面进行了300次型面更新后内外轨廓形与标准廓形对比见图5。可知:外轨磨耗区域主要在钢轨轨距角处,内轨磨耗区域主要为钢轨顶面。 图5 内外轨300次更新后的最终型面 仿真得到侧面磨耗随货车通过次数的变化曲线,见图6。可知:单列货车在通过60万次之后,外轨侧面磨耗才开始出现,此时钢轨侧面磨耗增长很小;通过100万次时侧面磨耗仅为0.1 mm;此后,随着货车通过次数增加,侧面磨耗基本呈线性增长的趋势;对货车通过100万次以后的侧面磨耗与货车通过次数的关系进行曲线拟合发现,货车每通过约66万次,钢轨侧面磨耗增加1 mm。 图6 外轨侧面磨耗与货车通过次数的关系 工况1下,从钢轨侧面接触点在线路上的分布角度,统计分析车速对钢轨侧面磨耗的影响。不同车速下踏面接触点1及轮缘接触点2在钢轨坐标系中的横坐标随里程变化曲线见图7。可知:速度较低时,两点接触仅在圆曲线个别里程点出现;随着速度提高,两点接触出现的频率增高;货车在圆曲线区段逐渐出现持续性的两点接触,对货车运行安全性以及轮轨磨耗极为不利。 图7 不同车速下两点接触位置变化曲线 统计不同车速下圆曲线区段轮轨两点接触次数及出现两点接触的线路长度占圆曲线长度的百分比,见表1。可知,当车速不超过80 km/h时,经过圆曲线区段的两点接触次数很少,出现两点接触的线路长度占圆曲线总长度的比例小于5%,并且增长缓慢;当车速超过80 km/h后,轮轨两点接触的次数及总长度显著增大;车速达到110 km/h时有超过20%的曲线段出现持续的两点接触,车速达到120 km/h时甚至超过了80%,对货车的曲线通过极为不利。因此,货车经过半径500 m曲线区段时车速不宜超过80 km/h。 表1 两点接触次数及长度占比 工况2下,从相同货车通过次数下的钢轨磨耗角度,统计分析车速对钢轨侧面磨耗的影响。车速分别取40、60、80、100 km/h,计算货车通过200万次后的外轨磨耗型面,结果见图8。可知,在相同货车通过次数条件下,货车运行速度越高,钢轨磨耗越严重,外轨侧面磨耗也越大。 图8 不同车速下货车通过200万次后的外轨磨耗型面 前述研究中所使用的曲线参数均为曲线半径R=500 m,外轨超高h= 90 mm。曲线半径和外轨超高不同,会引起轮轨接触点位置分布变化。因此,计算分析不同曲线半径和外轨超高下,货车通过曲线区段时引起的轮轨接触位置以及磨耗的变化。 R= 500 m,v= 60 km/h条件下,不考虑轨道不平顺,分别设h= 0.030、0.045、0.060、0.075、0.090、0.105 m,前后转向架外侧车轮的轮轨接触点横坐标变化见图9。按照从前到后顺序命名为1轮—4轮。可知:改变超高对1轮、3轮的接触点位置影响不大,这是因为这2个车轮为前后转向架的导向轮,在该曲线半径和速度条件下轮轨接触点稳定在轨距角处;2轮、4轮的接触点位置受超高改变影响明显,随着超高增大,接触点向钢轨中心偏移而远离钢轨内侧边缘,对外轨侧面磨耗的影响较小。 图9 不同超高下前后转向架外侧车轮的轮轨接触点位置变化 h= 75 mm,v= 60 km/h条件下,不考虑轨道不平顺,分别设置R= 400、500、600、700、800、900、1 000 m,前后转向架外侧车轮的轮轨接触点横坐标变化曲线见图10。可知:曲线半径的改变对4个外轮的接触点位置影响较大;在同一外轨超高和速度下,轮轨接触点随曲线半径增大而向钢轨中心偏移,从而减少了钢轨侧面的磨耗。 图10 不同曲线半径下前后转向架外侧车轮轮轨接触点位置变化 R= 400 ~ 800 m条件下,不考虑轨道不平顺,货车通过200万次时外轨磨耗型面见图11。可知:在相同货车通过次数条件下,曲线半径越大,外轨侧面磨耗越小,且外轨侧面磨耗的增长速度越缓慢;由于曲线半径为700、800 m时外轨侧面磨耗变化极为细微,可认为当R≥ 800 m时相同货车通过次数的外轨侧面磨耗几乎不变。因此,建议重载铁路曲线半径不小于800 m。 图11 不同曲线半径下货车通过200万次后外轨磨耗型面 1)随货车曲线通过速度的提高,钢轨侧面磨耗功率及侧面磨耗的强度逐渐增大且增长速度越来越快。在曲线半径500 m、外轨超高90 mm条件下,速度大于80 km/h后尤为明显。建议在此曲线条件下货车速度不超过80 km/h。 2)理想状态下,新轨使用初期,曲线半径500 m、外轨超高90 mm以及货车速度60 km/h时,单列货车通过前100万次的侧面磨耗仅为0.1 mm且增长缓慢,但此后侧面磨耗基本呈线性增长的趋势;货车每通过约66万次,钢轨侧面磨耗增加1 mm,该阶段为钢轨侧面磨耗快速发展时期。 3)货车速度不仅会影响曲线某点的磨耗功率,还会对轮轨接触点在曲线上的分布以及磨耗产生影响。随着速度提高,曲线上两点接触的频率以及出现两点接触的线路长度都会增大,外轨侧面磨耗也会增加。 4)曲线外轨超高对轮轨接触点分布和外轨磨耗的影响较小,但曲线半径的影响较大。曲线半径越大,外轨侧面磨耗越小,侧面磨耗增长速度也越缓慢;当半径不小于800 m时,外轨侧面磨耗基本不会发展,因此建议重载铁路曲线半径不小于800 m。

3 钢轨侧面磨耗速率

4 钢轨侧面磨耗的影响因素

4.1 货车速度对钢轨侧面磨耗的影响

4.2 曲线参数对钢轨侧面磨耗的影响

5 结论