油气田采出水锂资源回收可行性、技术现状及展望

赵紫伊,周雪,王铁夫,李承琛,孙广东,孔繁鑫*,杨德敏,陈进富,张颖

1.中国石油大学(北京)化学工程与环境学院

2.北京市碧水源膜科技有限公司

3.重庆地质矿产研究院页岩气勘探开发国家地方联合工程研究中心

锂(Li)被誉为21 世纪“新能源金属”和“宇航合金金属”,被广泛应用于陶瓷、航空航天、锂离子电池等领域[1]。截至2022年,全球已确定锂资源总计约8 900 万t[2],可开采储量约2 200 万t(以金属计),折合碳酸锂(Li2CO3)当量近1.2 亿t,静态可采年限达到220年[3]。为了减缓机动车尾气排放产生的大气污染,我国自2013年开始大力推广新能源汽车[4]和可充电锂离子电池,锂资源需求急剧增长。同时2021年全球锂消费量为9.3 万t,较2020年增加33%,未来全球可能出现锂资源供不应求的情况[5]。中国锂资源储量虽位于世界第四,占世界锂资源储量的6.82%[6],但锂资源对外依存度超过70%,其稳定供应面临较大风险,急需寻找新的锂资源来源[7]。

中国锂资源储量中,液态锂资源(包括盐湖卤水、海水、地热水)占88.32%,其中70%分布于青海和西藏等地的盐湖[8],研究表明油气田采出水中富含锂资源,部分可达工业品位,成为除盐湖之外的另一种重要液态锂资源矿藏[9]。据估计,截至2030年,全球油气田采出水的产量将达到499 亿~3 585 亿m3,其中中国油气田采出水产量将达到5 000 万~7 300 万m3,总量可观[10-11]。因此,探索油气田采出水提锂的可行技术对于缓解锂资源供需矛盾具有重大意义。但当前我国油气田采出水提锂的研究处于起步阶段,缺少对各地油气田采出水水质特性的评估、油气田采出水锂资源分布特征的分析以及提锂技术在油气田采出水中的可行性分析,具体可行的技术路线也不清晰。笔者首先对油气田采出水的无机、有机组成进行分析,进而讨论盐湖提锂技术对油气田采出水的适用性,对液态锂资源提取的沉淀法、膜分离、吸附法、萃取法4 种单元提锂技术及耦合技术在油气田提锂中的应用进行讨论,并综述国内外油气田采出水工业提锂技术和工业实践,旨在提出可行的油气田采出水提锂的技术路线。

1 油气田采出水的水质特性及锂资源评估

油气田采出水是在陆地上石油和天然气勘探及生产过程中产生的一种大型废物流,是在脱除原油后,仍具有一定含油量、大量离子和高矿化度的地层水、注入水、来自气体生产的少量冷凝水及处理化学品的水残留物的混合物[12-13]。

油气田采出水成分复杂,通常含有高浓度的无机悬浮固体(30~500 mg/L,粒径1~100 µm)和地层降解产物,大量呈现分散态的油类(粒径<10 µm或>100 µm),以及其他有机化合物(主要是烷烃,还有部分苯系物,如多环芳烃、有机酸和酚类)[13-14]。油气田采出水中还含有大量离子态无机化合物,主要包括微量重金属(Hg、Pb、Cd、Cr、Zn、Ni)和常量元素Na〔(147 627±36 182)mg/L〕、Ca〔(25 025±8 042)mg/L〕、K〔(6 817±1 944)mg/L〕、Mg〔(2 739±758)mg/L〕、Sr〔(1 487±474)mg/L〕、Li〔(65.0±17.8)mg/L〕[15]。油气田采出水中大多数金属元素与稀土元素浓度低(<0.2 mg/L),回收的经济可行性较差,但Li、Sr 和Ca的浓度较高,具有极高的市场需求以及回收潜力。油气田采出水中Li+浓度〔(65.0±17.8)mg/L〕较海水(0.17 mg/L)[16]高出2 个数量级,预计2030年中国油气田采出水的Li2CO3当量储量可达8 782~12 821 t[17]。

富锂的油气田在美国、加拿大和科威特等国均有分布,美国和加拿大已经实现了油气田采出水中锂资源的产业化开采[15]。受中国油田分布的影响,中国富锂油气田采出水资源主要集中在四川盆地、鄂尔多斯盆地、柴达木盆地和塔里木盆地等地[18]。《矿产资源工业要求手册》[19]规定,卤水LiCl 的边界品位为150 mg/L,最低工业品位是300 mg/L,换算成Li+,边界品位为24.71 mg/L,最低工业品位为49.41 mg/L。塔里木盆地(Li+浓度为10 mg/L,Mg2+/Li+为28.34)[20]、鄂尔多斯盆地(Li+浓度为20 mg/L,Mg2+/Li+为50.43)[21]的各大油田Li+浓度较低,均低于Li+最低工业品位,开采价值小。四川盆地是中国最活跃、最成熟的页岩气地区[22],油气田采出水平均Li+浓度可以达到166 mg/L,而Mg2+/Li+仅为24.90[23],其中川25 井的采出水Li+浓度高达323 mg/L,Mg2+/Li+仅为3.90,具有高开采价值[24]。柴达木盆地油气田采出水平均Li+浓度为181 mg/L,Mg2+/Li+为20.55[25],其中南一山和大山油田的Li+浓度为110~238 mg/L,柴达木盆地南V9-2、油3-68 及南翼山-南各井的Li+浓度均高于200 mg/L,甚至可达983 mg/L,远高于其最低工业品位,且Mg2+/Li+(8.24)较低,开采价值极高[26]。

从油气田采出水中提锂一方面能够缓解锂资源供需矛盾,另一方面能够降低油气田采出水的处理成本[27]。值得注意的是,相比于盐湖卤水,油气田采出水来源广泛、成分复杂,其高浓度有机物和共存杂质离子〔主要是二价阳离子(Mg2+)和碱金属离子(Na+)〕、高含油量、高悬浮物量、高矿化度的特性增加了锂的分离难度,同时不同的地理地势、储层结构以及注水历史会对油气田采出水的水质特征产生影响,未来应更全面地对当地油气田采出水的锂资源矿藏分布和开采价值做针对性和综合性的评估。

2 油气田采出水提锂可行技术及研究现状

近年来,以高Mg2+/Li+卤水和低品位盐湖卤水提锂为代表的液态锂资源开发技术不断突破,为油气田采出水提锂提供宝贵的经验。常见的单元提锂技术主要为沉淀法、吸附法、萃取法、膜分离技术以及基于4 种单元技术发展的耦合分离技术[28]。

2.1 沉淀法

沉淀法是最早用于盐湖卤水提锂的方法[29],一般用于高品位锂溶液。沉淀法提锂的关键在于选择合适的沉淀剂和沉淀流程,目前沉淀提锂可分为分步沉淀法,改进碳酸法,硼镁、硼锂共沉淀法,以及铝酸盐沉淀法等(表1)。分步沉淀法先通过浓缩去除NaCl,再加入NaOH 除去Ca2+、Mg2+,最后利用Na2CO3沉淀锂,该方法是被普遍应用的沉锂方法;改进碳酸化沉淀法是将Ca(OH)2加入含Li+卤水中去除Ca2+、Mg2+金属杂质离子,避免Li+的共沉淀损失,但该方法的时间成本较高,回收率较低[30];硼镁、硼锂共沉淀法以硫酸盐及HCl 为沉淀剂,经深度脱镁、脱钙得到较纯产品,适用于高Mg2+/Li+盐湖提锂,该方法分离简单且回收率高,但生产成本较高[31];铝酸盐沉淀法是将铝盐加入含Li+卤水中,使铝锂共沉淀,再经高温煅烧水浸后加入NaOH 得到LiOH 沉淀,但该方法水耗和能耗大且会腐蚀设备[32]。

表1 现阶段沉淀法提锂技术特点Table 1 Characteristics of precipitation lithium extraction technology at present stage

沉淀工艺已经成熟应用于提锂工业生产[33],但其不适合高Mg2+/Li+卤水[34],因为当Mg2+/Li+大于10 时,需消耗大量沉淀剂和较长时间以去除杂质Mg2+[35]。由于国内油气田Mg2+/Li+大多高于20,同时油气田采出水中高矿化度也会降低沉淀剂对Li+的选择性,因此传统的沉淀法在用于油气田提锂时需先经一定的预处理降低Mg2+/Li+以及矿化度。

2.2 膜分离

高浓度共存杂质离子〔主要是二价阳离子(Mg2+)和碱金属离子(Na+)〕对于提锂产生了挑战。由于Mg2+与Li+的水合半径(分别为0.482 和0.382 nm)和化学特性相似,高浓度的Mg2+会对Li+回收产生竞争。因此,提升Mg2+和Li+分离效率对液态锂资源的开发尤为关键。膜分离技术可以在不使用任何化学试剂的基础上实现Mg2+与Li+的分离和浓缩。目前主流膜分离技术为纳滤(NF)膜法和选择性电渗析法[36]。

NF 膜法是一种压力驱动的膜分离技术,其离子选择性主要由尺寸筛分效应、荷电排斥效应和介电排斥效应协同控制,通过电荷调控,可以选择性地滤过同电荷溶质,截留相反电荷离子,实现不同价态离子的选择性分离[37],因此可以通过NF 膜促使卤水中的Li+选择性透过使其得到分离和浓缩[38]。目前NF 膜法工艺的研究重点仍在NF 的制备和改性,其中荷正电的NF 膜被证实在提锂方面的适用性和选择性较高,从而极具发展前景。2015年,Li 等[39]首次采用聚丙烯腈(3-氨基丙基)哌嗪(DAPP)、三甲基氯(TMC)与聚丙烯腈(PAN)超滤中空纤维膜界面聚合,制备了带正电荷的聚酰胺复合NF 膜,可将Mg2+/Li+从20 降至7.7,而在相同条件下,使用NF90 膜(荷负电)时,Mg2+/Li+仅降至9.3。为提高荷正电NF 膜的稳定性,Li 等[40]使用EDTA 修饰荷正电NF 膜,镁锂分离因子可达9.2,36 h 循环测试稳定性良好。目前大量的NF 膜已被开发出来,并且通过试验证明镁锂分离和锂溶液浓缩效果好。如邢红等[41]采用两级NF 膜去除盐湖卤水中的Mg2+和Ca2+,并用反渗透膜对卤水进行浓缩,当操作压力为2.5 MPa、浓缩倍数为8 倍时,可以将Li+富集至2 664 mg/L。通过微观结构设计、膜表面改性等方法,陈亦力等[42-43]研发出镁锂分离因子高、运行能耗低、品质稳定的盐湖卤水体系专用NF 膜产品,该膜相较于传统方法成本更低,不需要昂贵的药剂或者萃取剂等,能有效节约生产成本40%以上。近年来膜法提锂工艺已有工业实践,法国镍生产商埃赫曼(Eramet)与法国石油和新能源研究所(IFPEN)以及法国一家机器人制造商Seprosys 联合开发了一种基于NF 捕获盐水中的锂的技术(图1),先使用活性固体浓缩锂,再使用NF 和反渗透(RO)工艺进一步分离和浓缩锂,最后通过Na2CO3沉淀得到电池级质量的Li2CO3,其于2020年在阿根廷西北部萨尔塔省的中央锂盐湖完成试点,一周内产量达到90%[44]。因此荷正电NF 膜对油气田采出水Mg2+/Li+分离潜力较大,但在油气田采出水这种复杂体系下,NF 膜长期运行易形成膜污染,进而降低水通量和离子选择性,不利于锂回收率和镁锂分离效果的提升。因此后续研究应基于分离机理,通过界面聚合调节、表面功能化、底物膜修饰和新型非聚酰胺等方法提高NF 膜的Li+通量、抗污染性和分离稳定性[45]。

图1 Eramet 的锂提取工艺[44]Fig.1 Lithium extraction process by Eramet

选择性电渗析法是以电位差为驱动力的膜分离技术,通过离子选择性交换膜(IEM)的选择性透过目标离子实现对离子的精确筛分。由于单价阳离子(Li+、Na+和K+)可以通过单价选择性阳离子交换膜完成富集,而二价阳离子(Ca2+和Mg2+)不能透过,从而可从高Mg2+/Li+的卤水中得到高浓度的含锂溶液[46]。马培华等[47]将盐湖卤水通过电渗析器的淡化室实现镁锂分离,Mg2+截留率超过95%,Li+回收率超过80%。Ge 等[48]在传统的电渗析中使用自制的NF 膜代替阳离子交换膜来选择性分离Li+和Mg2+,结果表明NF 膜的多孔结构可以降低离子的转移电阻,提高极限电流密度,从而加大离子通量,Li+对Mg2+的选择性是单价离子交换膜的2 倍左右。Nie等[49]构建了基于日本Asahi Glass 公司生产的Selemion改性强酸型阳离子选择交换膜(CSO)的选择性电透析系统,其中的离子交换堆叠是分离和浓缩过程进行的主要场所,使用该系统从Mg2+/Li+为150 的盐湖盐水中提取Li+,回收率高达95.3%。

近年来,膜分离技术因其良好的分离性能成为锂富集的关键技术,其能耗低、占地面积小、有机废物产生量少,对锂的选择性良好,可用于高Mg2+/Li+富锂溶液中锂的提取,但油气田采出水中高有机物、悬浮固体浓度会造成膜污染从而使水通量和分离效果下降。我国高压膜产品的自主研发能力逐渐提升,但规模化膜的生产仍不足,对国外进口的依赖较大。因此进一步提高膜的分离性能,研发低能耗、抗污染、长寿命的分离膜产品,增强膜产业生产配套能力,完善统一的膜评价体系,对加速面向高Mg2+/Li+卤水提锂的国产膜产品的工业化进程十分重要。

2.3 吸附法

吸附法是选用特种锂吸附剂选择性吸附结合Li+,经洗脱浓缩后得到高纯度的富锂溶液的提锂方法。采用吸附法提锂的过程中,选择成本低、选择性好、循环性能好的锂离子吸附剂十分关键。锂离子吸附剂可分为离子交换树脂和无机金属氧化物,离子交换树脂的高合成成本、低锂选择性阻碍了其商业化进程[50];无机金属氧化物吸附剂主要有铝系吸附剂、锰系和钛系锂离子筛,具有高选择性、大吸附量以及高洗脱率的特点,是卤水提锂应用中较多的吸附材料(表2)。但由于油气田采出水中的总有机碳(TOC)浓度为2 348~43 550 mg/L[51-52],远高于其他类型的废水(多为饱和烷烃),高浓度烷烃会与Li+形成配合物,干扰Li+的回收过程,故而急需改进和发展新型的吸附剂。

表2 常见的无机金属氧化物提锂吸附技术特点Table 2 Characteristics of lithium adsorption technology for common inorganic metal oxides

Jang 等[54]制备了钛基吸附剂(H2TiO3),对马塞勒斯页岩气采出水进行锂回收,发现受到高浓度乙烷的影响,其对锂最大吸附量只能达到2.64 mmol/g,如果与沉淀法结合最大吸附量可以增至3.61 mmol/g,因此在油气田采出水提锂时使用钛系锂离子筛型与沉淀法结合,是一种很有前途的回收和生产锂的方法。Tian 等[5]使用固相反应法合成的H1.33Mn1.67O4吸附剂,从经过Na2CO3沉淀预处理后的四川盆地页岩气产出水中回收锂,锂吸附容量增加22.38%。Kim 等[55]提出一种电化学系统,其由锂回收电极〔锂锰氧化物(LMO)〕和氧化剂生成电极〔硼掺杂金刚石(BDD)〕 组成,可以同时回收锂和分解有机污染物,有效克服了有机物对吸附过程的影响,并且在缓冲液中实现阴极的再生,使系统连续运行(图2)。试验结果表明,该系统可在将有机污染物减少65%的基础上得到98.6 mol/L 富锂溶液。因此,为降低油气田采出水中有机物对锰系离子筛的影响,可以通过对油气田采出水进行预处理或提高锂吸附剂的选择性。

图2 同时回收锂和去除有机物的电化学系统原理[55]Fig.2 Schematic of the electrochemical system for simultaneous lithium recovery and organic pollutant removal

2.4 溶剂萃取法

溶剂萃取法利用Li+在水相和有机相中溶解度或分配系数不同,可以实现Li+在有机相中富集,适于高Mg2+/Li+的卤水的锂资源提取。萃取剂是提高萃取效率的关键因素,在常用的盐湖提锂的萃取剂中,有机磷类萃取剂是最常用的一类,其中选择性最高的萃取体系是磷酸三正丁酯(TBP)+FeCl3,但由于FeCl3的使用使该体系反萃酸度高,对设备腐蚀严重。同时Lee 等[56]研究表明,在对油气田采出水进行萃取时,较高浓度的总溶解固体(TDS)会降低阳离子的萃取率,大量存在的碱金属(Na+)和二价阳离子(Mg2+)也会在萃取过程中与Li+强烈竞争。对此人们提出了一些新型萃取剂,包括β-双酮类萃取剂、离子液体和冠醚类(表3)[57]。双酮类萃取剂对Li+有较高的选择性,但成本较高,且在碱性条件下溶损严重,目前仅处在实验室研究阶段。离子液体作为一种新型的绿色溶剂,对镁锂有较好的分离效果,适合在高Mg2+/Li+的油气田采出水中作为协萃剂进行提锂。冠醚类是目前的研究热点之一,醚氧与硬酸、碱金属阳离子配位于冠的中心,冠醚与离子液体的协同体系可以用于分离Li+和Na+,冠醚作为中性锂载体,不仅可以促进Li+的提取,还能保持体系电中性。然而,由于技术和经济上的限制,新型萃取剂成本高,目前仅限于实验室规模的研究[58]。

表3 常见萃取提锂技术特点Table 3 Technical characteristics of lithium extraction

离子液体,如二(2-乙基己基)磷酸(DEHPA)、双(三甲基戊基)磷酸(HBTMPP)等非氟化离子液体对Li+和其他碱金属选择性良好,并且合成简单,成本较低,可有效解决油气田采出水中Na+等碱金属离子以及Mg2+等二价阳离子对Li+萃取的影响,同时为降低有机物和其他阳离子的影响,还可通过多段溶剂萃取对油气田采出水综合处理后进行锂的萃取。Jang 等[62]提出了一种从页岩气采出水中回收锂的两阶段溶剂萃取技术,先用二(2-乙基己基)磷酸二乙酯(D2EHPA)作为提取剂,去除超过94.4%的二价阳离子后,使用D2EHPA 和 TBP联合提锂,两步萃取过程结束时锂回收总量为30.8%。Zante 等[63]采用甲基三辛氯化铵(Aliquat-336)和DEHPA 合成双官能离子液体(IL),也提出了从页岩气采出水中回收锂的两阶段溶剂萃取技术,先利用DEHPA 进行5 次萃取后去除超过80%二价金属,再使用IL 进行二次萃取实现了从Na+中分离出Li+,在1 个单一循环(即经过1 次两阶段萃取过程)中可提取83%锂资源。但多阶段萃取的实现需要间歇性反应器,会消耗大量的萃取剂,因此难以实现工业实践,后期需要加强连续流动溶剂萃取工艺以及萃取剂的再利用的研究。

2.5 耦合技术

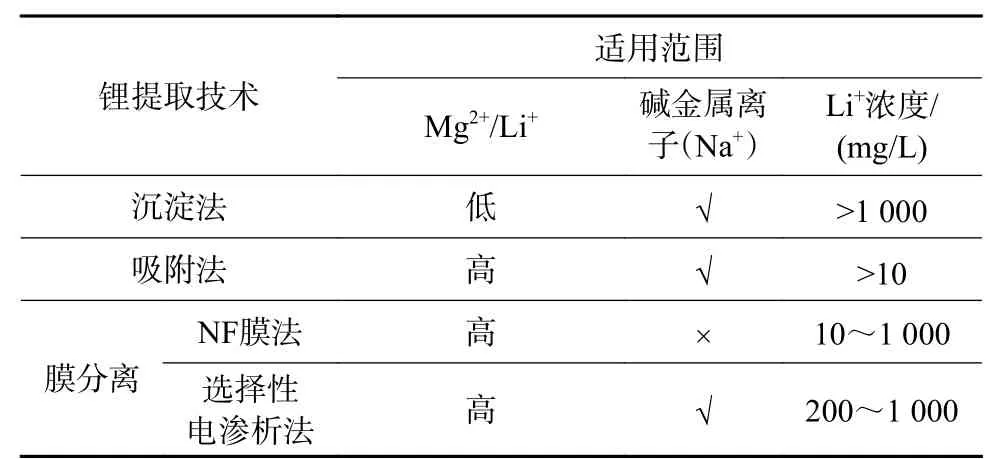

沉淀法、吸附法、溶剂萃取法、膜分离在液体锂资源中的适用范围不同(表4),将其运用于油气田采出水时由于受高浓度有机物和共存的杂质离子(如Mg2+和Na+)的影响存在一定问题,但目前针对这类存在的问题已提出解决措施(表5)。其中,吸附法较于其他的提锂方法,对Li+的吸附能力更强,可更大程度地回收锂资源;溶剂萃取法操作成本低、选择性高,处理油气田采出水的低浓度锂溶液的可行性更高[64]。因此,吸附法及溶剂萃取法对于油气田采出水提锂的适用性较强,发展空间广阔[65]。

表4 不同提锂技术在液体锂资源中的适用范围Table 4 Application scope of lithium extraction technology in liquid lithium resources

表5 提锂技术用于油气田采出水的问题及对策Table 5 Problems and countermeasures of lithium extraction technology in produced water in oil and gas fields

目前限制吸附法和溶剂萃取法在油气田采出水中进一步发展应用的因素主要是吸附剂和萃取剂的低稳定性及油气田采出水体系中存在的高浓度污染物。为了解决这些问题,可以将其他提锂单元技术同吸附法或溶剂萃取法耦合。西安建筑科技大学王磊创新团队在青海冷湖、格尔木等地的盐湖(Li+浓度仅为60 mg/L)采用自主研发的固相离子束缚技术,研发出“高效吸附+解吸+沉锂”分布式耦合绿色卤水提锂工艺,成功从低浓度、超高Mg2+/Li+的卤水中提取锂,提锂成本从3 万元/t 降至1.5 万元/t[66]。熊福军等[67-68]将先进的原卤连续离子交换吸附技术、NF 膜分离提纯技术、电渗析除硼及树脂除杂工艺进行耦合,使Li+与Mg2+、Na+、B3+杂质离子分离的同时得到纯度为99.9 %的LiOH。虽然锂离子筛吸附和膜分离的耦合系统有效提高了从高Mg2+/Li+油气田采出水提锂的可行性,但其在吸附后的有效成分、吸附效率、聚合物膜材料稳定性等方面仍存在较多问题待解决。

与其他单元提锂耦合能在一定程度上弥补吸附法和溶剂萃取法存在的缺陷,但这种方法经济成本往往较高,相较之下,与油气田采出水处理技术进行耦合更为经济实用。利用水处理技术中各种物理、化学和生物方法进行预处理,去除油气田采出水中有机物和悬浮固体、降低产出水的石油含量和盐度,进而降低提锂难度[69]。采出水常用的各种单元处理技术包括重力沉降、离心分离或旋流分离、药剂改性、气浮选、聚结(粗粒化)、过滤、膜分离、吸附和生化法等,上述单元处理技术可有效去除油类物质、固体悬浮物及有机污染物,大大降低采出水提锂难度[70]。一般而言,油气田采出水经过预处理后,可以去除90%以上的有机物和悬浮固体[71],此时较优水质可作为提锂的液态资源。李丽等[72]通过对油气田采出水进行高效旋流气浮分离和吹脱塔脱硫处理,使油、悬浮物和硫化物去除率分别达到90.4%、92.9%和98.1%;对处理后的采出水进行锂提取,回收率达到88.0%,富锂溶液通过NF 膜净化、反渗透和电渗析膜耦合高倍浓缩后,可得到纯度99.8%的Li2CO3产品。油气田采出水复杂的化学成分会造成严重的环境污染,若对其采用深井灌注类似的处理方法,不仅会受到地质条件的限制,还可能会导致地震事件。因此通过发展“油气田采出水处理+提锂单元技术”的耦合技术路线,将油气田采出水处理与提锂工艺相结合不仅可以降低提锂的难度,还能降低采出水处理的成本,具有较高的经济效益和发展前景。

3 油气田提锂实践及产业现状

全球油气田采出水潜在锂资源总量可达800 万t,市场规模可达4 000 亿元,有望成为全球锂资源的重要来源。在“双碳”背景下,锂资源的重要性和市场需求进一步提升,油气田采出水提锂因具有实施工业基础好、降碳减污协同和资源化效果好的优势而愈发受到国内外的重视。

在工业实践方面,MGX Minerals 公司与水处理公司Eureka Resources 合作,通过NF 膜法完成油气田采出水Li+的预浓缩,再通过蒸汽发生器或直流蒸汽发生器(OTSG)锅炉进行排污盐水处理,从石油和天然气废水、天然盐水与其他卤水来源中快速提取锂和其他元素。Ozone Tek 公司将油气田采出水通过预处理〔波纹板感应分离器(CPI)—诱导气体浮油单元(IGF)—膜和碳化硅陶瓷膜〕去除有机物和杂质离子后,再采用预处理时的膜单元对锂溶液提浓,最后沉淀得到高纯度的含锂产品(图3)。在国内,中国石油西南油气田公司联合西南石油大学和成都锦锂新能科技有限公司提出气田出水预处理和吸附-膜-沉淀法耦合的提锂工艺,锂吸附剂回收率达85%~95%,实现国内油气田采出水提锂的“零突破”[72],该技术于2023年1 月在龙王庙组气藏气田成功运行产出了首批成品Li2CO3,标志着国内首套气田水提锂500 m3/d 中试装置成功投运,预计Li2CO3年产规模达50 t。目前主流的油气田采出水提锂技术路线一般分为3 个步骤:首先通过预处理完成油气田采出水的初步净化;再通过多项单元提锂技术耦合完成锂的富集;最后利用沉淀法得到锂产品。

图3 Ozone Tek 公司耦合提锂系统Fig.3 Ozone Tek INC coupling lithium extraction system

油气田提锂产业化虽然目前不够成熟,但具有较大的潜力,当前的工业实例证明油气田采出水提锂行而有效的技术路线是“预处理+富集浓缩(吸附/萃取-膜分离)+沉淀”。目前单一的提锂技术已较为成熟,后期油气田采出水提锂产业的发展要进一步聚焦油气田采出水水质特性对不同提锂技术的影响以及新型提锂材料的研发,尤其是需要进一步强化膜技术的研究以及完善油气田采出水处理工艺与提锂单元的耦合。

4 结语

在锂资源供不应求的当下,富锂油气田采出水因具有较大开发潜力而广受关注。国外富锂的油气田采出水较多,加拿大、美国等国家油气田采出水已经投入锂资源实际开采利用,但国内仍处于起步阶段。目前中国富锂油气田水集中分布于四川盆地和柴达木盆地南翼山各井,其中的锂资源品位高于盐湖卤水提锂的最低工业品位10 倍,同时拥有较低的Mg2+/Li+(低于10),经济性和可行性高,具有极高的市场价值以及回收潜力。

大量油气田采出水提锂实例表明,吸附法和溶剂萃取法提锂技术在油气田采出水提锂中同样有效并且是未来主要研究方向。根据油气田采出水水质特性及存在的提锂问题,未来提高锂回收率建议着重于3 个方面:1)提高吸附剂、萃取剂、沉淀剂以及膜的选择性、抗污染性能和寿命;2)增强单元提锂技术的耦合;3)强化提锂过程与油气田采出水处理过程的结合。同时,“油气田采出水处理+提锂单元技术”技术路线可以有效实现油气田采出水提锂工业化,其中“预处理+富集浓缩(吸附/萃取-膜分离)+沉淀”的技术路线相对可行且有效。将油气田采出水处理工艺与提锂技术进行统筹考虑,使以回用或达标外排、改善水质为目标的水处理工艺和锂回收单元相结合,可在推动油气田采出水高效处理的同时实现锂资源高效回收。