冷冻饮品生产过程食品安全风险分析及控制措施

祝焱波

上海益民食品一厂有限公司(上海 201403)

随着我国冷冻饮品行业的快速发展,冷冻饮品已从过去单一的夏季防暑降温食品逐渐转变为日常消费的休闲食品。消费者对冷冻饮品的关注除了口感、造型、包装以外,冷冻饮品的食用安全风险也是消费者关注的焦点。作为冷冻饮品生产企业,重视冷饮生产过程中的食品安全风险控制,是落实企业食品安全主体责任的必要担当,也是企业践行以消费者为导向、关注顾客焦点的质量发展理念。因此,对冷冻饮品生产过程中的食品安全风险分析研究具有现实意义。

1 冷冻饮品行业国家监督抽检现状

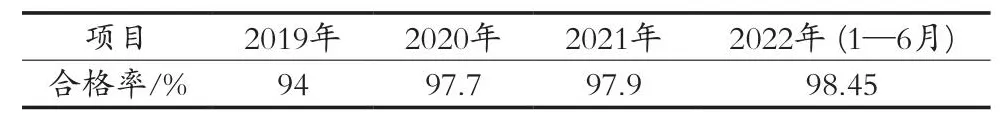

根据2019—2021年国家市场监督管理总局公告的我国食品安全监督抽检结果数据[1-3]显示,我国2019年全国冷冻饮品监督抽检合格率为97.6%,2020年合格率为97.7%,2021年合格率为98%,根据2022年1—6月份公布的各级市场监督管理部门监督抽检的冷冻饮品数据[4],合格率为98.45%。不合格原因主要是微生物指标不符合及蛋白质不达标等问题。陶庆会等[5]通过对2017—2019年国家食品安全监督抽检数据进行汇总分析,也表明菌落总数、大肠菌群及霉菌等微生物风险已成为冷冻饮品中的主要食品安全风险,由此,更应重点关注。

表1 2019—2022年国家监督抽检冷冻饮品合格率

2 冷冻饮品生产过程中存在的食品安全风险分析

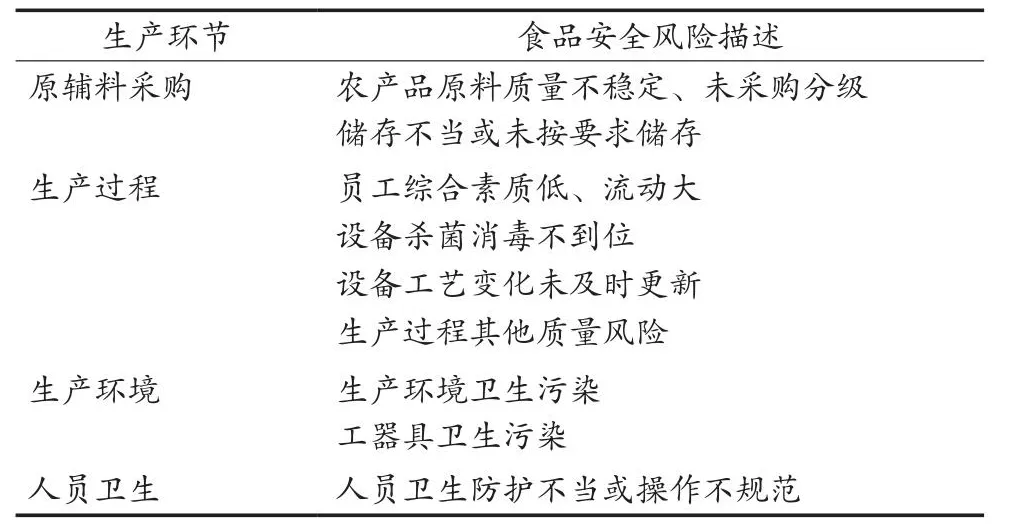

我国冷冻饮品经营企业普遍按照原辅料采购—加工—销售模式运行,从各级政府监督抽检数据看,冷冻饮品抽检不合格主要集中在生产加工及销售环节。根据冷冻饮品生产工艺流程图,主要包括原料辅料验收、配料、均质、杀菌、冷却、老化、凝冻、灌装/切割、硬化、包装等生产环节,采用HACCP危害分析法并对照工艺流程图进行分析,冷冻饮品生产过程中的食品安全风险主要表现在原辅料使用、生产过程关键工艺控制、生产环境、人员卫生等方面。

表2 冷冻饮品生产过程食品安全风险点

2.1 原辅料采购中的食品安全风险

食品原辅料采购种类繁多,质量不稳定,尤其是冷冻饮品中使用较多的红豆、绿豆等初级农产品,其大小、水分、软硬度等指标同批次产品也有明显差异。生产企业未对供应商质量管理水平有效评估并实施分级管理,仅关注企业内部的生产过程质量监督,缺乏前端质量管理理念。其次,原辅料入库后,未严格按照原辅料特性及储存条件进行储存,导致原辅料性状发生改变,从而增加食品安全风险。

2.2 生产过程中的食品安全风险

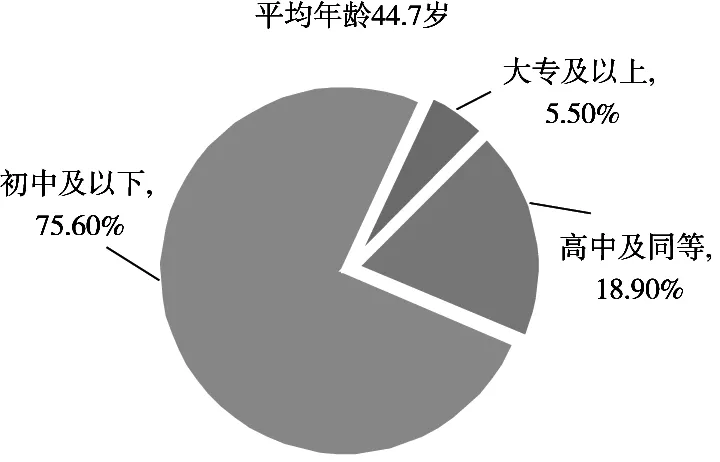

食品生产企业作为传统行业,大多属于劳动密集型。总体上,我国冷冻饮品生产企业基层从业人员呈现学历低,平均年龄大的特点。以某冷饮生产企业为例,统计见图1。同时,企业存在淡旺季生产使用临时工的情况,导致一线员工流转频率相对较高,员工不稳定、综合素质低等问题,增加了人员因素导致的食品安全风险。

图1 公司冷饮一线从业人员学历统计

设备清洗消毒不彻底,异常故障导致食品安全风险增加。如搅拌混合设备、物料泵、运输管道及平面、管路接口、灌装设备等,使用后未能彻底地清洗消毒,就会滋生细菌,污染产品。尤其是未进行清洗消毒方案的提前确认和效果验证,未制定有效的设备质量维护计划,以及非预期的设备故障,临时维修等增加生产过程中的食品安全风险。

生产工艺方法在变化后未及时更新,导致文件与实际不符。随着企业生产设备自动化更新、淘汰以及新产品生产等需求,企业原有的生产工艺、设备参数、清洗消毒方案等发生变化。由于未及时更新导致污染,增加食品安全风险。

生产过程中其他食品安全风险。食品生产过程环节较多,用到的工器具也较多,如铲子、周转桶(箱)、推车、锤子等,存在交叉污染的风险;产品的外箱、卷膜、彩盒、玻璃瓶、吸管、盖子等包装材料,在使用过程中,可能存在异物带人的风险;部分有机材料、塑料制品、橡胶垫圈中可能存在化学物质析出,污染食品的风险,在工厂虫害防治过程中,使用的化学药品,员工洗手用清洗剂、空气清新剂、设备润滑油等,都可能增加生产过程中的食品安全风险。

2.3 生产环境导致的食品安全风险

根据GB 14881—2013《食品安全国家标准 食品生产通用卫生规范》食品企业选址及厂区环境要求,食品生产企业应当避免选址在有显著污染源[6];厂区功能区合理布局、有适应的硬件设施设备布局及给排水系统,防止外部环境与内部环境导致的食品污染风险。在食品生产企业中,仍存在工厂内部布局、功能区域分隔不合理的情况,导致工厂人流、物流、气流、水流等交叉污染,生产环境温度、湿度满足不了生产要求等,由于各种因素企业未做到彻底整改而增加的食品安全风险。

2.4 人员卫生防护不当或操作不规范导致的食品安全风险

员工进入车间应正确穿戴工作防护服,做好洗手、鞋靴的消毒后才能进入洁净区域。同时应按照岗位良好卫生操作程序SSOP规范操作,防治因违规及操作不当引起食品交叉污染。

通过对企业生产过程中人员、环境、工器具、设备表面及管道清洗水等进行卫生调查,以大肠菌作为指示菌,统计数据表明,生产过程中的人员、设备、工器具等清洗消毒不到位以及环境因素,均存在微生物污染情况,这些都增加了食品安全风险。见表3。

表3 生产过程中卫生调查大肠菌群检出情况

3 冷冻饮品生产过程食品安全风险控制措施建议

3.1 加强原辅料采购验收管理

企业根据自身采购原辅料需求与规律,制定适宜的采购管理制度。同时,逐步建立供应商质量评价体系及准入淘汰制度,不断优化供应商及原辅料供货质量验收。对生产需求量大、产品质量影响度高的原辅料,应进行第二供应商的储备,确保产品供货安全和质量符合验收要求。对于采购的原辅料,应根据标签标示的仓储条件储存,遵照先进先出的原则,确保原辅料质量安全。

3.2 加强生产过程管控

加强从业人员质量意识及规范操作培训。根据各部门实际需要,定期有针对性地对关键岗位、一线管理班组长进行操作技能与质量意识培训。同时,制定适宜的人员卫生考核制度,防止因人员卫生及操作不当造成的食品安全风险。

合理进行设备维护、清洗消毒,确保设备状态稳定。制定有效的设备质量性维护计划及日常点检计划,对存在质量风险的设备内部、泵体、阀门、密封圈、清洗喷头、连接平面、管道、采样口等根据风险评估确定的拆检频率和处理方法按时维护,在设备使用前后对重要部位进行点检,确保设备保持良好状态。结合设备特点与操作经验,制定符合生产条线的清洗消毒及效果验证方案,确保生产后设备清洗消毒符合生产卫生要求。

应及时更新生产工艺及方法,建立食品安全小组对新标准、新设备、新产品“三新”进行核查,对新的工艺流程、设备参数进行确认,对新的清洗消毒方案等进行效果验证,确保达到预期效果。

针对生产过程中的其他质量风险,主要分为物理污染风险、化学污染风险、生物污染风险以及过敏原、辐射污染风险等[7]。其管控逻辑均以风险识别、分析及制定相应措施,并评估措施有效性、持续改进。

3.3 做好企业内外部环境规划

根据食品生产相关国家标准及卫生规范,合理选址,通过合理的功能布局与分隔要求设计,确保冷冻饮品生产人流、物流、气流、水流等符合生产卫生要求,避免环境因素造成重大交叉污染风险。

3.4 主动落实食品安全主体责任

冷冻饮品作为食品生产高风险行业,应压实企业主体责任,守住食品安全底线[8],主动建立并落实食品安全主体责任长效机制,定期对冷饮生产各环节食品安全风险点进行排查,并按照规定做好日检查、周排查、月调度相关措施并记录,实行质量总监负责制,确保企业履行食品安全主体责任,降低食品安全风险。

4 结语

结合近年来我国冷冻饮品行业国家监督抽检数据及冷冻饮品生产企业工厂生产实际,分析冷冻饮品生产过程中存在的食品安全风险,提出相对应的控制措施,为企业在冷冻饮品生产过程中的食品安全风险控制提供依据。针对冷冻饮品风险特点,除了重视生产过程中的食品安全风险外,还应当关注冷冻饮品在运输、储存以及终端销售冷链过程中的污染风险。