猪油甘油二酯微乳液体系的构建与性质研究

刘丽美 ,严馨,张雨迪,李杨,唐志国

1.绥化学院 食品与制药工程学院(绥化 152061);2.哈尔滨学院 食品工程学院(哈尔滨 150086)

微乳液因其特殊的低界面张力而在各个领域得到广泛应用,被认为是稳定性好、透明度高的热力学稳定体系[1]。微乳液体系在功能性油脂中的应用已有充足的理论支撑[2-5]。市面上的微乳液制品大多以植物油作为油相载体,而动物油脂因大多是长链脂肪酸,相对分子量较大,在制备动物油脂微乳液过程中会使用大量的表面活性剂,且适用于食品的表面活性剂在种类、用量等方面也有着严格的要求[6],此外,微乳液不易稀释,若加水量增大时会出现破乳现象[7],使得在食品中的应用受到限制而较少研究。

动物油脂在人类膳食中占有重要的地位。猪油可通过甘油解反应得到主要成分甘油二酯(Diacylglycerol,DAG),含量可高达58%[8]。同时DAG也是食用油的天然成分[9],人体脂肪代谢的内源中间产物,含量甚微,一般不到10%[10],美国FDA认定其为“一般公认安全”物质[11]。DAG极性比甘油三酯强,易被乳化而利于消化,近年来发现DAG作为一种多功能食品添加剂,不仅在口感、外观等方面与植物油有相似的性状,而且DAG具有减少内脏脂肪含量、抑制体重增加、降低血脂含量的作用[12]。此试验采取反相微乳液法制备含甘油二酯的微乳液,使猪油得到充分的利用,探寻动物油微乳液的适宜形式,为解决生物活性易氧化、稳定性差问题做出尝试。

1 材料与方法

1.1 材料与试剂

猪油(实验室自制);Lipozyme RM IM脂肪酶[丹麦诺维信(Novozymes)];脂肪酶RM IM(北京诺维信生物技术有限公司);吐温80(分析纯)、次甲基兰(天津市瑞金特化学品有限公司);吐温20、葡萄糖、丙三醇、异丙醇(均为分析纯,天津市滨海科迪化学试剂有限公司);酪蛋白酸钠、大豆卵磷脂、果糖、山梨醇、磷酸氢二钠(均为分析纯,天津市光复精细化工研究所);正己烷(分析纯,天津市致远化学试剂有限公司)。

1.2 仪器与设备

KQ-200VDE双频数控超声波清洗器(昆山市超声仪器有限公司);DDS-12A数字电导率仪(上海鹏顺科学仪器有限公司);XH-C漩涡混合器(金坛市白塔新宝仪器厂);THZ-82A水浴恒温振荡器(常州润华电器有限公司);80-2B台式低速离心机(湖南星科科学仪器有限公司);PHS-25酸度计(上海雷磁仪器厂);ZS90 Zeta电位及纳米粒度分析仪(英国马尔文公司)。

1.3 试验方法

1.3.1 猪油甘油二酯的制备

猪背部脂肪在100~120 ℃的温度下加热析出猪油。参考Diao等[13]的方法,将猪油与甘油按1∶1摩尔比混合,在真空度-50 kPa、温度82 ℃条件下旋转蒸发30 min。而后取出混合物,加入猪油质量14%的脂肪酶Lipozyme RM IM,在磁力搅拌速度500 r/min,65 ℃反应2 h后,将温度调到45 ℃反应8 h,得到猪油甘油二酯。

1.3.2 猪油甘油二酯W/O微乳体系的构建

1.3.2.1 乳化剂种类的选择

猪油甘油二酯与乳化剂按质量比2∶1配制一系列的乳化液母液,量取一定去离子水,与复配表面活性剂的油相磁力搅拌分散0.5 h,得到微乳液。选取乳化剂大豆卵磷脂、吐温20、吐温80、酪蛋白酸钠,记录最大增容水量和外观。

1.3.2.2 乳化剂添加量的选择

固定油相和乳化剂的质量之和,按质量比3∶7,4∶6,5∶5,6∶4和7∶3分别称取油与表面活性剂,用磁力搅拌器混匀每组混合物,记录最大增容水量。

1.3.2.3 助乳剂的选择

在微乳液的形成过程中添加一些小分子的醇、糖等助表面活性剂,可以使形成的微乳液稳定性更好,同时也会促进乳化剂的乳化效果,能使油和水更好地混溶。固定油相和乳化剂的最佳配比,添加助乳剂(果糖、蔗糖、山梨醇、丙三醇和葡萄糖)制备微乳液,乳化剂与助乳剂质量比为1∶1,记录最大增容水量和外观。

1.3.2.4 助乳剂添加量的选择

固定油相、乳化剂和助乳剂的质量之和4.0 g,油相与乳化剂按上述最佳比例混合后与助乳剂以质量比3∶7,4∶6,5∶5,6∶4和7∶3再混合,记录最大增容水量。

1.3.2.5 不同制备温度的影响

其他条件最优时,在制备温度30,40,50,60和70 ℃条件下观察微乳液形成的状态和最大增容水量。

1.3.2.6 制备方法的影响

制备方法不同,作用效果不同,观察漩涡振荡、磁力搅拌、超声波和水浴振荡四种方法对微乳液形成的影响。

1.3.3 微乳液类型的测定

采用染色法和电导率法鉴别微乳液的类型[14]。

1) 染色法:微乳液可利用次甲基兰、苏丹Ⅲ进行染色,取染色均匀的一滴于40×10倍的电子显微镜下观察。次甲基兰易溶于水,为水溶性染料,可利用其在水中分布的特点,根据微乳液中蓝色的分布和扩散速度来判断微乳液类型。

2) 电导率法:采用电导率仪测定最大增容水量,以确定水相最大添加量及乳化剂的使用情况。向甘油二酯混合液中加入一定蒸馏水,在磁力搅拌器作用下变澄清透明,测定该微乳液的电导率,重复以上操作,直至测到微乳液的电导率发生变化,微乳液由澄清变为浑浊,此时的添加水量即该乳化液的最大增容水量。

1.3.4 微乳液粒径大小与分布

采用Zeta电位及纳米粒度分析仪对微乳液的液滴尺寸和分散性进行评价。

1.3.5 稳定性的测定

1.3.5.1 离心稳定性

准确称取5份4.0 g猪油甘油二酯微乳液,分别在3 000,4 000,5 000和6 000 r/min转速下离心30 min,在550 nm波长下测透光率,并描述其外观变化情况。

1.3.5.2 盐度稳定性

在制备猪油甘油二酯微乳液时,分别用0.1,0.15和0.2 mol/L的NaCl、KCl和CaCl2水溶液代替去离子水,用4 000 r/min的离心机离心5 min,观察是否出现凝固分层现象,及550 nm波长下的透光率。

1.3.5.3 pH稳定性

用磷酸氢二钠和柠檬酸配制pH为3,4,5,6和7的缓冲液,用缓冲液代替去离子水进行微乳液的制备,在550 nm波长下分别测微乳液的透光率并进行外观变化的描述。

1.3.6 统计分析

每个试验重复3次,结果用均值±标准偏差表示。数据之间的差异显著性(P<0.05)分析采用Statistix 8.1软件进行,作图采用Excel 2010软件。

2 结果与分析

2.1 猪油甘油二酯W/O微乳体系的构建结果

2.1.1 乳化剂种类的选择

乳化剂的种类与结构对微乳液的形成和性质具有很大的影响[15],通过观察最大增容水量可以看出微乳液和水混溶的程度,从而看出微乳液的稳定性,不同乳化剂对微乳液最大增容水量的影响见图1。

图1 不同乳化剂对微乳液最大增容水量的影响

由图1可知,微乳液最大增容水量的顺序为吐温80>吐温20>酪蛋白酸钠>大豆卵磷脂。外观方面,与吐温20、大豆卵磷脂及酪蛋白酸钠相比,吐温80形成的微乳液较为清亮透明,流动性较好,稳定性强,不容易凝固分层,最大增容水量为1.4 mL,乳化效果最好。

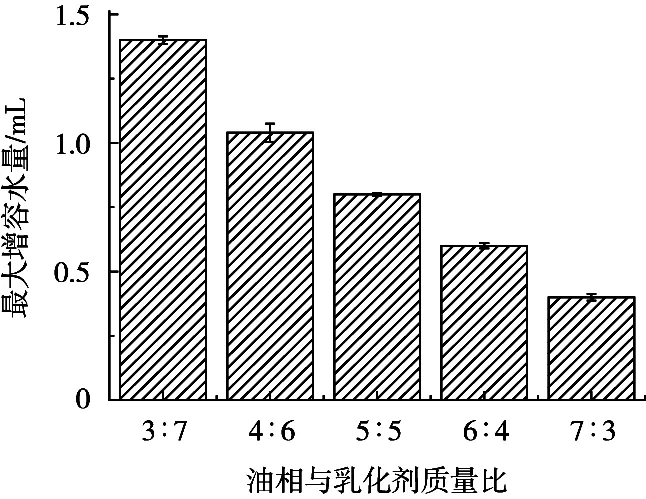

2.1.2 乳化剂添加量的选择

由图2可知,乳化剂的添加量对形成的微乳液的稳定性影响较大,最大增容水量的顺序为3∶7>4∶6>5∶5>6∶4>7∶3,当油相与乳化剂质量比为3∶7时,微乳液的稳定性好,外观表现为澄清透亮,流动性强,最大增容水量为1.4 mL。高含量的表面活性剂可提高由表面活性剂形成的界面膜的弹性和流动性,从而更有利于微乳的形成[16]。刘欣[17]研究表明,表面活性剂与玫瑰精油的质量比为6∶1时,形成的微乳液粒径较小,较为稳定。

图2 乳化剂添加量对微乳液最大增容水量的影响

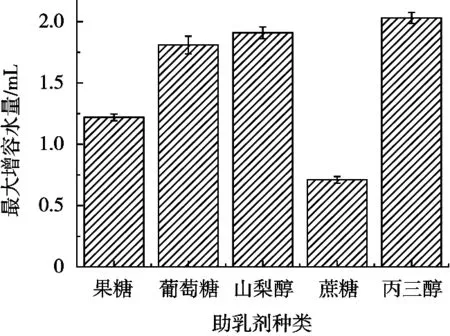

2.1.3 助乳剂的选择

由图3可知,不同助乳化剂对微乳液外观的作用效果有很大的差异,丙三醇作为助乳化剂时乳化效果最好,形成的微乳液澄清透亮,流动性好,稳定性好,不易发生凝固和分层等现象,最大增容水量为2.2 mL。丙三醇作为助乳化剂作用于乳化剂的分子之间,使乳化剂的界面张力下降[17],使微乳液的流动性增加。而其他助乳化剂果糖、葡萄糖、山梨醇、蔗糖形成的微乳液澄清透亮,黏稠,流动性差,稳定性差,放置易发生分层凝固等现象,不能较好地形成微乳液。

图3 不同助乳化剂对微乳液最大增容水量的影响

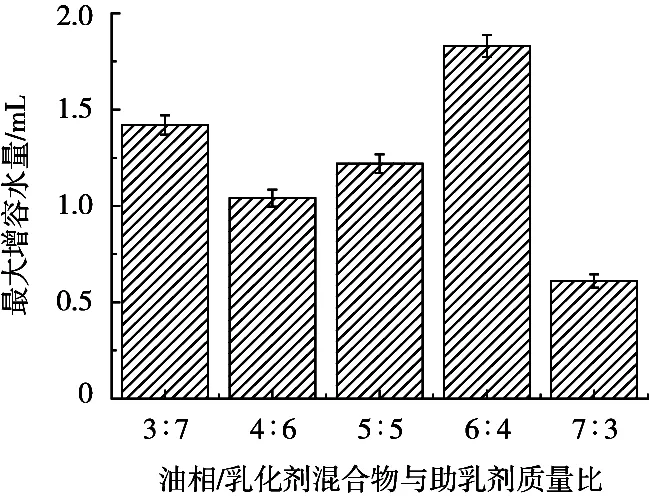

2.1.4 助乳剂添加量的选择

由图4可知,油相/乳化剂混合物与助乳剂的质量比为6∶4时,形成的微乳液稳定性好,此时的外观表现为微乳液澄清透亮,流动性强,稳定性好,最大增容水量为1.8 mL。

图4 助乳剂添加量对微乳液最大增容水量的影响

2.1.5 不同制备温度的影响

行业虽然面临诸多的挑战,但有利因素同样很多。从国内因素看,过去一年,国内经济实现了增速回升,经济运行质量也好于预期。从国外因素来看,2017年,全球经济呈现所有地区“高度同步”的增长,积极因素越来越多,全球经济将进入新一轮复苏和增长周期。因此,我们有理由对宏观经济环境和我国磷复肥行业的发展充满信心。

一般情况下,温度可以影响表面活性剂的极性,影响形成界面张力的能力,影响其形成微乳液的能力[17],在不同的温度下,乳化剂、油相和水相的渗透作用不同,通常随着温度的升高,相互之间的渗透作用会增强,有利于微乳液的形成,同时油水之间的表面张力降低,油溶性增大,所以油溶能力增大。不同制备温度对微乳液最大增容水量的影响见图5。

图5 制备温度对微乳液最大增容水量的影响

由图5可知,形成稳定微乳液的适合温度为60 ℃,此时外观表现为流动性好,澄清透明,稳定性好,最大增容水量为3.0 mL。温度过高或过低都会对微乳液的稳定性产生影响,温度对表面活性剂的溶解能力影响较大[18]。

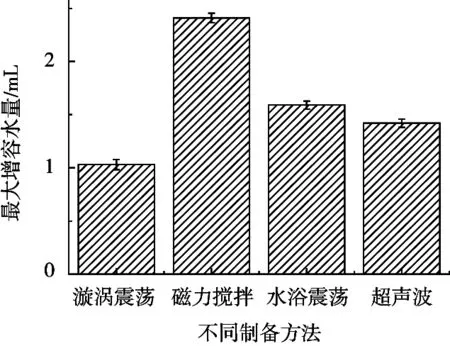

2.1.6 制备方法对微乳液形成的影响

由图6可知,制备方法为磁力搅拌时,形成的微乳液稳定性好,同时该方式结合适当的温度,制备得到的微乳液外观流动性好,澄清透亮,最大增容水量为2.4 mL。

图6 不同制备方法对微乳液最大增容水量的影响

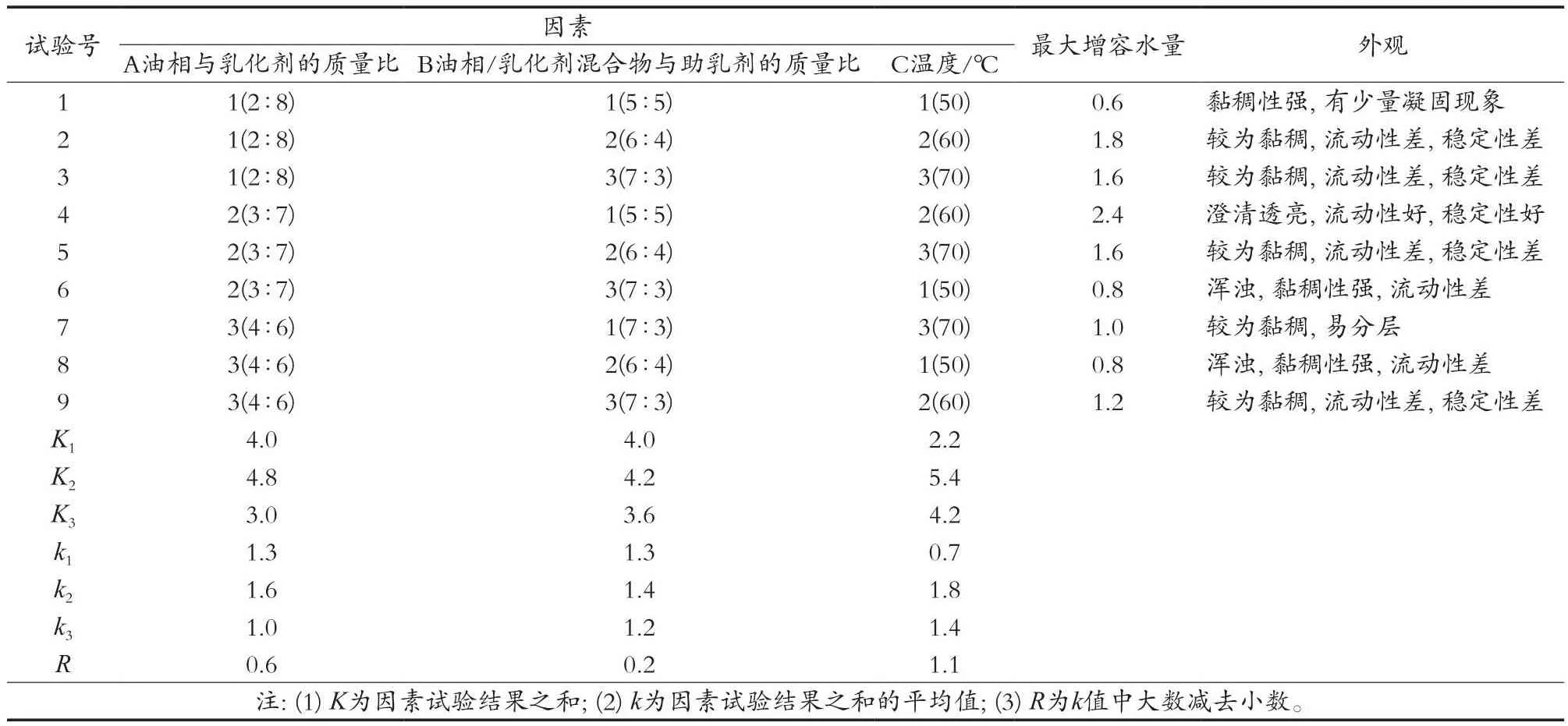

2.1.7 正交试验结果

以最大增容水量和外观为指标,考察不同的乳化剂、助乳剂和温度交互作用对微乳液形成的影响,正交试验见表1。

表1 微乳液正交试验结果

如表1所示,根据极差值R看出RC>RA>RB,即温度对微乳液的形成影响最大,其次是乳化剂,相比之下影响最小的为助乳剂。对正交试验结果进行分析,得出制备微乳液的最优组合A2B2C2,即油相与乳化剂的质量比3∶7,油相/乳化剂混合物与助乳剂的质量比6∶4,温度60 ℃。在此条件下,得到的微乳液稳定性最好。

为检测正交试验优化结果的可靠性,取油、乳化剂和助乳剂共4.0 g,采取最优条件,即油相与乳化剂质量比3∶7,油相/乳化剂混合物与助乳剂质量比6∶4,温度60 ℃,采用磁力搅拌方式制备微乳液,3次平行试验得到微乳液的最大增容水量为2.6 mL,外观表现为澄清透亮,流动性及稳定性好,说明在此条件下能够形成比较稳定的微乳液。

2.2 微乳液类型研究

通过激光粒度仪测定所得微乳液的粒径分布,如图7所示,其中出现粒径为82.32 nm的微乳液。

图7 微乳液粒径分布图

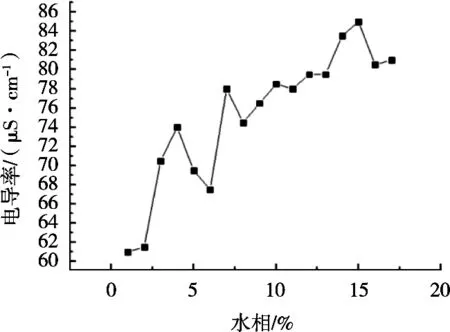

2.2.2 电导率法判断微乳液的形成

利用电导率仪测定微乳液在60 ℃时电导率随水相含量的变化,试验测定结果如图8所示。

图8 不同水相含量下微乳液的电导率

由图8可知,微乳液样品(表面活性剂与甘解猪油质量比为3∶7)在60 ℃下随水相含量变化的电导率曲线,在较低的水相含量下,油相和表面活性剂相之间的电导率相对较低,但随着水相含量逐渐增加到一定比例后,体系发生渗滤作用,开始由澄清透明变浑浊,使其由最初的W/O阶段逐渐转变为双连续相[19]。在最大电导率和水相含量(85 μS/cm,33.3%)的峰值后,继续加入水相出现了电导率下降后基本保持不变,这表明微乳液的类型已从W/O型转变为双连续型[20]。

2.2.3 微乳液的表征

采用染色法鉴别乳液类型,根据染色法鉴别乳液类型,结果显示水相被包裹在内部,液滴的外侧呈现红色的油相,且在乳液中外侧的橙黄色透明油状物质的扩散速率高于内侧水溶性的蓝紫色亚甲基蓝,证明所制备的乳液为油包水(W/O)型。

2.3 微乳液稳定性的测定

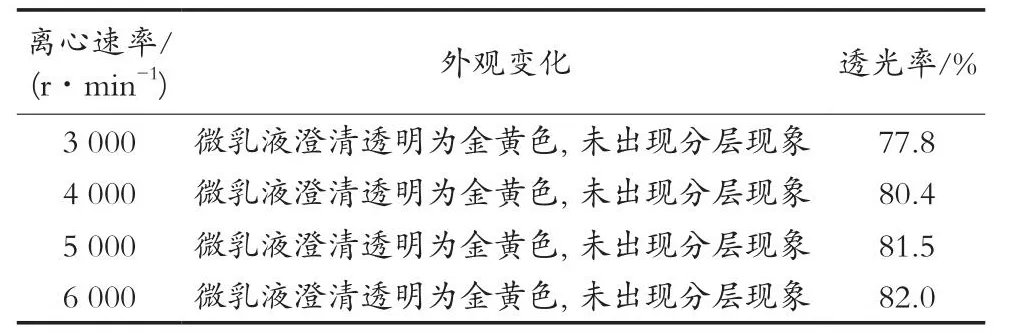

2.3.1 离心稳定性

利用离心法考察微乳体系的稳定性,离心后测定样品的透光率并且描述外观变化,结果如表2所示。

表2 不同离心速率下的微乳液稳定性

从表2可以看出,甘油解猪油微乳液在不同转速下离心,均未出现分层或凝固现象,且依然保持澄清透明,微乳液为金黄色,说明微乳液在离心过程中体系中的内含物聚集度很低,不易出现分层现象,透光率均在75%以上,刘欣[17]在对玫瑰精油离心稳定性的研究中,得出微乳液在3 000~8 000 r/min的离心速率下均保持较好的稳定性,没有出现分层现象的结论。

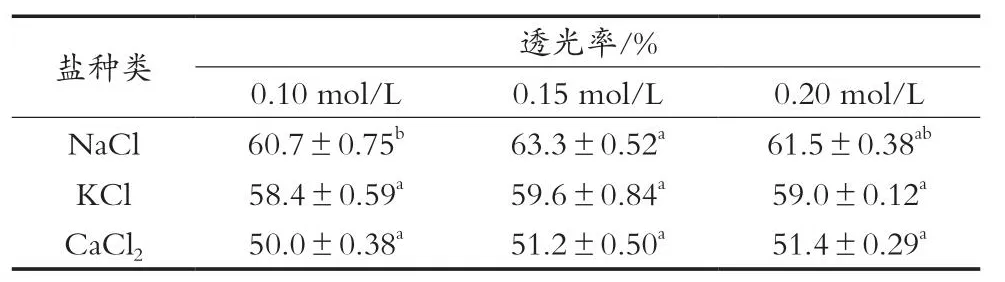

2.3.2 盐度稳定性

为探究微乳液的盐度稳定性,利用不同浓度的盐溶液代替去离子水进行稀释微乳液,离心后测得的微乳液的透光率结果如表3所示。

表3 不同浓度的盐溶液对微乳液的透光率影响

从表3可以得出,甘油解猪油微乳液不受食品体系中常见电解质的影响,稳定性良好,外观均澄清透亮,体系无混浊和分层现象,微乳液的透光率均保持在50%以上,从表3中还可以看出浓度为0.15 mol/L的盐溶液的透光率最佳。

2.3.3 pH稳定性

用磷酸氢二钠和柠檬酸配制的缓冲溶液代替去离子水制备微乳液,在550 nm下测透光率,结果如图9所示。

图9 不同pH下的透光率变化

由图9可知,被不同pH的缓冲液稀释后,微乳液均未出现混浊分层现象,依旧保持澄清透亮,而且透光率的变化幅度较小,pH大于5。总体上微乳液的pH稳定性较好,在常见的中性或酸性体系中,微乳液都有较好的稳定性,不受环境的影响,能够很好地保持微乳液中的物质。

3 结论

以猪油甘油二酯为研究对象,以最大增容水量和外观为考察指标,研究不同的乳化剂及其添加量、助乳剂及其添加量、制备方法等因素对微乳液形成的影响,结论如下:

1) 对表面活性剂的筛选试验结果表明,在配制以动物油脂等长链大分子为油相的微乳液时,采用流体状的表面活性剂的增溶效果较好。

2) 加入助表面活性剂可以降低各相界面表面张力,增加相界面膜的流动性及促进微乳液的形成。食品中常见的助表面活性剂有无水乙醇、甘油、山梨醇、丙二醇和一些糖类物质等,在食品工业中乙醇和丙二醇主要作为加工助剂使用,有着相关使用限量。因此,选择丙三醇、山梨醇和蔗糖等一些天然助表面活性剂物质来研究,更具有安全性。从单因素结果看,丙三醇在天然乳化剂中助乳化的效果更为明显。

3) 猪油甘油二酯微乳液体系的构建:以吐温80为表面活性剂,丙三醇为助表面活性剂,油相与乳化剂的质量比为3∶7,油相/乳化剂混合物与助乳剂的质量比为6∶4,能够形成稳定的微乳液。微乳液稳定性研究表明,在60 ℃下,利用磁力搅拌方式,形成的微乳液最为稳定。以最佳配比制得甘油解猪油微乳液,澄清透亮无分层粒径为82.32 nm,微乳液为W/O型。