水下设备密封胶筒截面形状的响应面优化*

安维峥 运飞宏 侯广信 矫克丰 吴 露 刘 冬 王立权

(1.中海石油(中国)有限公司北京研究中心 北京 100000;2.哈尔滨工程大学机电工程学院 黑龙江哈尔滨 150000)

封隔器等水下设备的核心密封部件是胶筒,其密封性能相对金属密封圈较差[1]。因此,提高胶筒的密封性能使其可以承受更高的油气管道内部压力尤为重要。

许多研究人员从理论计算、胶筒的结构和材料研究等方面对弹性体的变形和密封性能进行了研究。在理论计算方面,BANKS等[2]、GENT等[3-4]和HORTON等[5]对小变形的黏合弹性体进行了研究,并给出了相应的理论分析;SUH和GRAHAM KELLY[6]对一侧与刚性表面黏合,另一侧为摩擦接触的弹性体进行了研究,并通过实验验证了有限元分析结果;KONSTANTINIDIS和RASTGOO MOGHADAM[7]使用压力求解等方法对未黏合的橡胶层在压缩下的行为进行了理论分析,验证了压力求解法的准确性;AL-HIDDABI等[8]对在刚性管和刚性套管之间的弹性体的变形进行了分析,并建立了弹性体的分析模型,可通过该分析模型来提高弹性体的密封性能;CONSTANTINOU等[9]提出了材料为橡胶层和钢板的轴承的压缩模量和最大剪应变的表达式;PINARBASI等[10-11]提出了在均匀压缩情况下,空心和实心圆盘的黏合弹性层问题的解析解,并针对黏合弹性层的线性分析问题,推导出压缩模量和位移/应力分布的表达式;ZHANG等[12]根据胶筒的结构和工作条件,建立了用于分析变形的理论模型,并利用压力方法得出胶筒密封面的接触压力和剪切应力的分布情况;WANG等[13]根据橡胶材料特性和几何参数提出了一种研究弹性体密封性能的方法,并进行了实验验证;PATEL等[14]利用有限元仿真来评估弹性体的密封性能,并用分析模型进行验证。在胶筒的结构和材料的方面,WANG等[15]通过对胶筒进行有限元分析,优化了胶筒的形状,增加了肩部保护结构,并进行了实验验证;LAN等[16]对比了3种胶筒的结构,最终利用单扩挡圈胶筒结构与一种新型氟橡胶——AFLAS橡胶的组合,实现了封隔器密封高温高压的目标;HU等[17]认为橡胶材料的选择不当会引起密封失效,通过对原有的3种橡胶材料的本构模型进行优化,最后确定了B75为最适合的橡胶材料。

然而,以上对胶筒结构参数的优化研究,仅是控制其他变量不变,对单个变量进行单独研究。通过依次确定出单个变量的最佳取值区间后,最终确定胶筒的结构尺寸。这种方法没有考虑到胶筒结构参数间的相互影响,密封能力最佳的胶筒尺寸未必是在各个结构参数的最佳取值区间内。另外,这些研究默认胶筒的结构是上下对称的,并没有考虑到压缩胶筒时,移动端与固定端的区别,这可能导致胶筒不能发挥出最大的密封潜力。

一般来说,胶筒的上端与下端受到的约束条件并不相同,并且在密封性能方面,胶筒上端接触压力更大,且胶筒的各个结构参数相互影响。因此,本文作者建立了综合考虑胶筒上端厚度与倒角角度的数值模型,利用有限元仿真,将外筒内侧受到的最大应力作为优化目标,引入防肩突变量作为胶筒不发生肩突的约束条件,采用响应面优化方法结合多目标遗传算法对胶筒的结构参数进行优化设计。

1 橡胶材料的本构模型

封隔器等水下设备的密封核心部件为胶筒,胶筒的材料为橡胶或以其他材料为骨架的填充橡胶。文中仅考虑胶筒材料为橡胶的情况,因此胶筒为弹性体,泊松比近似等于0.5,在体积上几乎是不可压缩的[18-19]。体积的不可压缩体现在胶筒上是通过其径向的膨胀来补偿高度的减小[19]。另外,胶筒还具有各向同性、几何非线性、材料非线性及接触非线性的特性[18,20]。

弹性体的超弹性本构模型有Neo-Hookean[21]、Gent[22]、Yeoh[23]、Mooney-Rivlin[24-25]等模型。其中,Mooney-Rivlin二参数本构模型较为简单且可以满足模拟橡胶的小应变或中等应变[17,26]。甚至对于理想的高弹性、不可压缩且未变形时是各向同性的材料,当材料的剪力与简单剪切量的关系是线性时,Mooney-Rivlin二参数模型对于大变形仍然有效。因此,文中使用Mooney-Rivlin二参数模型来模拟橡胶的变形过程。

橡胶在没有压缩或拉伸前是高弹性的各向同性材料,因此可得到形变能W的表达式为

W=W(I1,I2,I3)

(1)

式中:I1,I2,I3为应变不变量,可由主拉伸比λi表示

对于均质的不可压缩材料,可得

λ1λ2λ3=1

(3)

因此I3=1,由此可得,变形能W仅是I1、I2的函数。当材料未变形时,

λ1=λ2=λ3=1

(4)

可得I1=I2=3,可将形变能W的表达式变换成为

其中,C00=0。Cij是材料的物理常数,可由单轴拉伸试验的试验数据获得[27]。在满足模拟橡胶小变形的前提下,式(5)可简化为二参数模型:

W=C1(I1-3)C2(I2-3)

(6)

其中,C1=C10,C2=C01,可得

W=C10(I1-3)C01(I2-3)

(7)

式中:C10和C01为Mooney-Rivlin本构模型的材料的物理常数。

在橡胶发生小变形的情况下,剪切模量G与弹性模量E0的关系可表示为

G=E0/3=2(C10+C01)

(8)

弹性模量E0与硬度的关系可表示为

lgE0=0.019 8Hr-0.543 2

(9)

将式(8)代入式(9),可得材料常数与橡胶硬度之间的关系,可表示为

lg[6C10(1+C01/C10)]=0.019 8Hr-0.543 2

(10)

根据参考文献[16,28-32],C01/C10的值取0.5,当采用国际硬度为90的橡胶时,C10=1.925 56 MPa,C01=0.962 78 MPa。

2 仿真与优化

文中通过ANSYS有限元软件,对胶筒的端面厚度与倒角角度进行仿真与优化。优化的目的是在相同的压缩行程下,找到密封性能最佳的胶筒结构参数。

2.1 胶筒密封结构

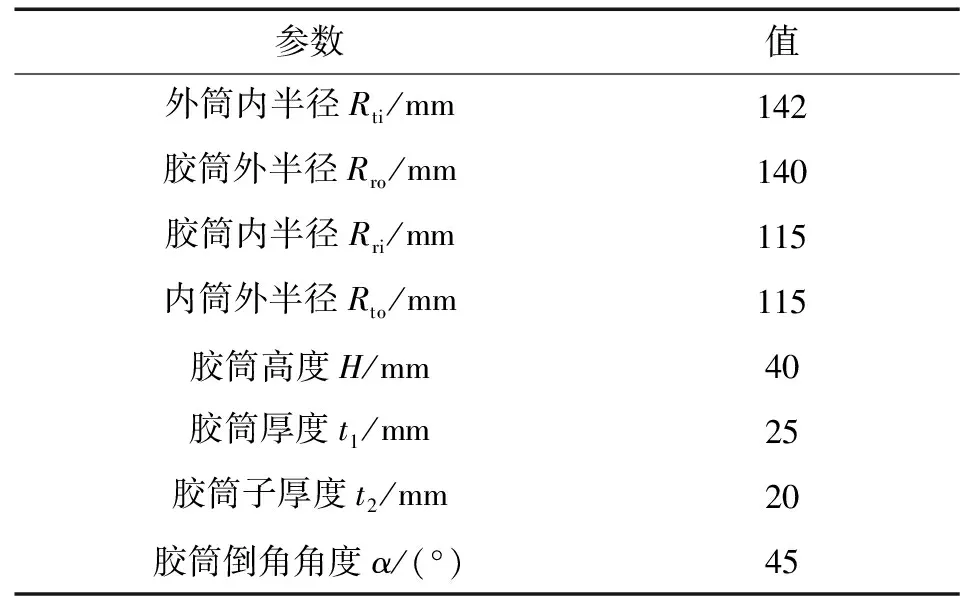

为了对胶筒进行有限元仿真与优化,文中对其结构进行了简化,简化后的密封结构如图1所示,通过驱动环轴向向下移动挤压胶筒,实现密封内部油气压力的功能。密封结构的参数值如表1所示。

表1 结构尺寸

图1 简化后的密封结构

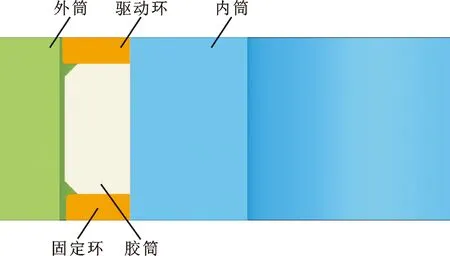

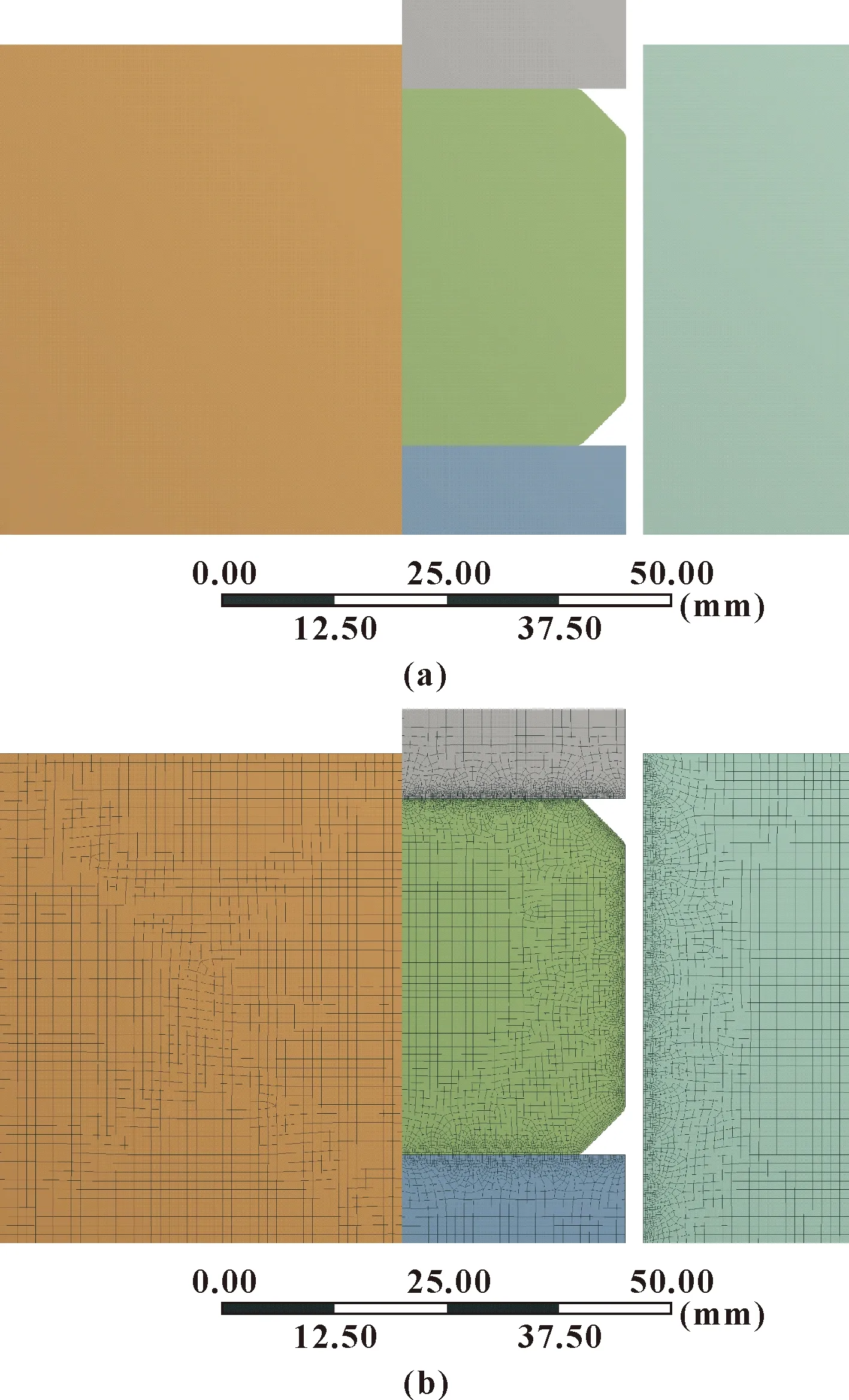

图2 轴对称模型(a)及网格划分(b)

2.2 参数设置

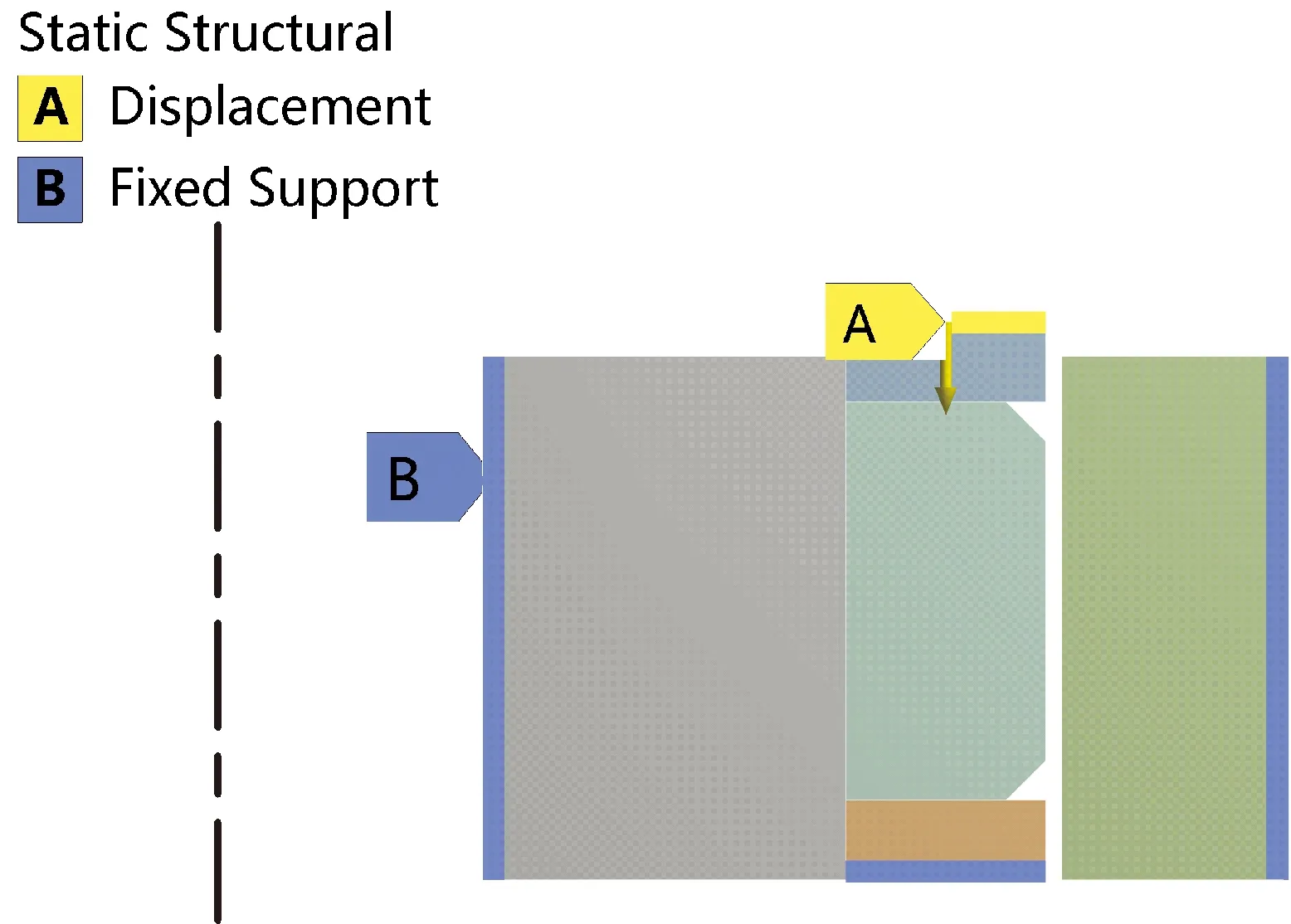

为了加快计算速度并保证一定的计算精度,文中使用轴对称模型,并加密主要密封部位的网格,其轴对称模型与网格划分图如图 2(a)、(b)所示。其中,胶筒的单元大小为0.8 mm,挤压环与固定环的单元大小为1 mm,内筒与外筒的单元大小为1 mm,对胶筒与外筒、固定环的接触面局部加密,单元大小为0.2 mm,胶筒与驱动环的接触面单元大小为0.1 mm。

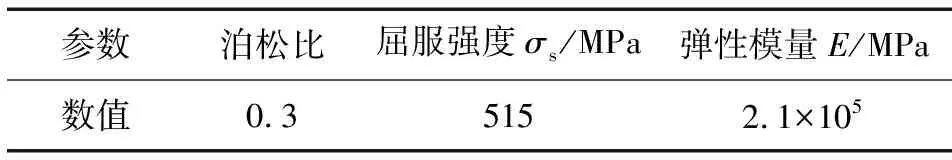

文中,内筒、驱动环、固定环与外筒的材料均为F22,其机械性能如表2所示。胶筒选用国际硬度为90的氢化丁腈橡胶。根据参考文献[16],驱动环、固定环与内筒之间的摩擦因数设置为0.1,胶筒与内筒、挤压环、固定环和外筒之间的摩擦因数设置为0.3。内筒、固定环与外筒施加固定约束;由于结构限制,压缩行程是固定的,因此对驱动环施加轴向的位移载荷。

表2 材料F22的机械性能

图3所示为利用轴对称模型进行有限元仿真的约束条件图,内筒、固定环与外筒设置为完全约束,对驱动环施加位移载荷。

图3 约束条件

根据参考文献[16],胶筒的压缩行程可以根据胶筒的相对轴向变形与胶筒长度的乘积来确定。可得胶筒的相对轴向变形εz为

式中:Rti为外筒的内半径;Rro为胶筒的外半径;Rri为胶筒的内半径。

因此,挤压胶筒的轴向行程Δh为

Δh=Hεz=3.276 mm

式中:H为胶筒的高度。

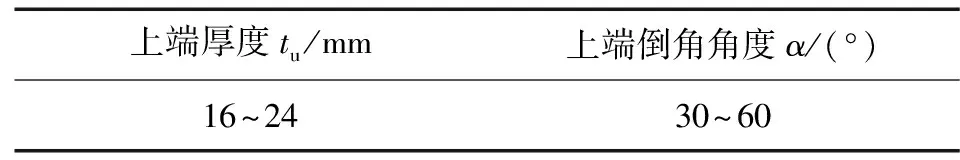

在利用响应面优化方法时,需要设置参数的优化区间和优化的目标与约束。表3所示为胶筒的2个结构参数的取值区间。

表3 胶筒结构参数取值区间

其中,胶筒上端的端面厚度tu的值不能过小,否则在压缩时驱动环与胶筒的接触面过小,容易失稳,导致胶筒无法达到理想密封状态;同样,tu的值也不能过大,过大的端面厚度会导致橡胶挤出,使倒角失去作用。同样,倒角角度α的取值范围也有一定限制,需保证倒角的值与端面厚度的值组合后,既不能过小而失去倒角的作用,也不能过大使胶筒压缩失稳。根据仿真及工程经验,文中端面厚度的取值区间选取16~24 mm,倒角角度选取30°~60°。

2.3 响应分析及优化结果

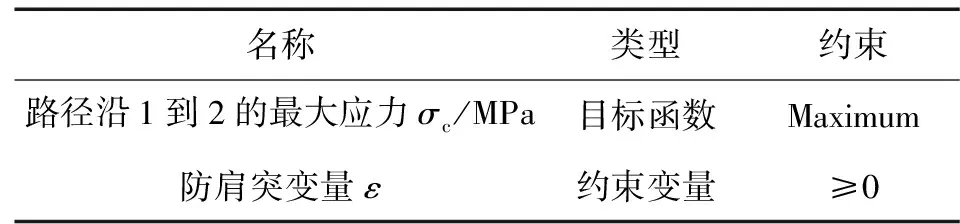

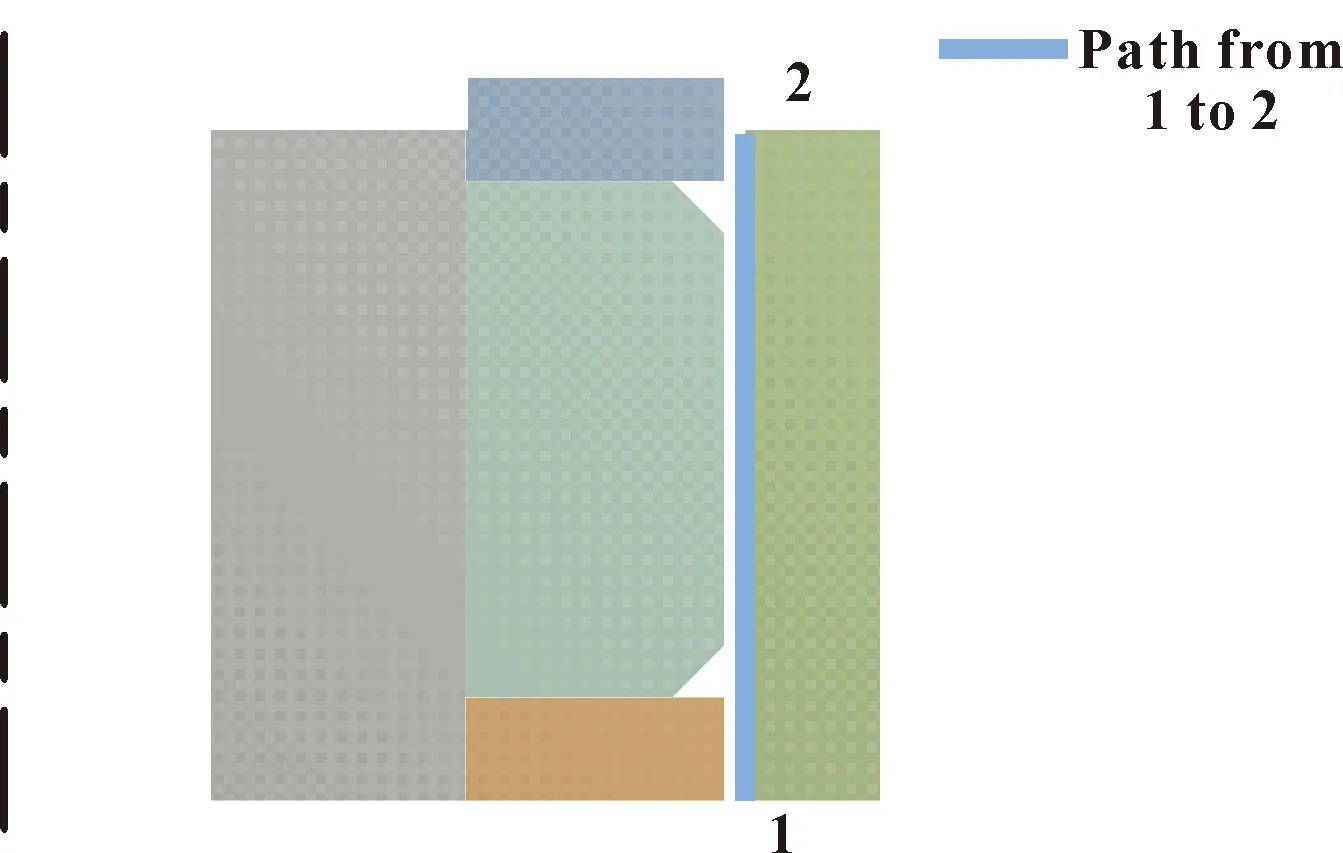

表4所示为优化的目标与约束。如图4所示,文中使用外筒内侧路径由1到2所受到的等效应力,作为衡量胶筒密封性能的指标,最大等效应力越大,代表胶筒的密封性能越好;且在压缩胶筒时,胶筒不发生肩突。根据参考文献[34],胶筒不发生肩突的条件为防肩突变量ε≥0,其中,防肩突变量ε为在胶筒的压缩行程结束后,胶筒上端端面的最大等效应变值与倒角最大等效应变值的差。

表4 优化目标与约束

图4 目标函数示意

在进行响应面优化计算时,为了简化计算过程,同时忽略对胶筒变形影响较小的因素,有如下假设:(1)在胶筒的端面厚度和倒角的取值区间内,忽略其对压缩行程大小的影响;(2)忽略重力对胶筒压缩过程的影响;(3)当挤压胶筒产生形变时,胶筒的中心始终位于中心轴线上;(4)不考虑外部海水压力与管道内部的油气压力。

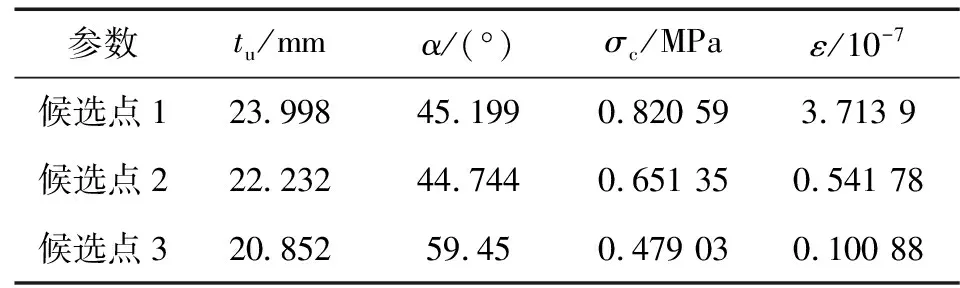

表5给出了利用响应面优化方法中的最优解得到的3个最佳候选点,其中,σc为路径沿1到2的最大等效应力。优化目标符合预设目标要求,路径沿1到2最大的等效应力较大并且在压缩过程中不会发生肩突现象。

表5 2个参数最优解组合

另外,可以看到在3个候选点的结构参数中,胶筒上端端面的厚度均有所增大,倒角角度也有增大的趋势。

得到这个截面形状的原因有:(1)在胶筒被压缩的过程中,由于受到外筒内侧摩擦力的作用,胶筒的上端比下端密封能力更强,上端端面的大厚度可有效地增大与外筒的接触应力;(2)同时,也说明传统的胶筒截面在轴向行程结束后,距离肩突还有很大的距离,在一定程度上加大胶筒上端的端面厚度并不会引起肩突。

选择候选点1作为最佳参考尺寸,并将参数值取整,最终设定:tu=24 mm,α=45°。

2.4 优化前后性能对比

优化前胶筒尺寸为tu=20 mm,α=45°,优化后胶筒尺寸为tu=24 mm,α=45°,下面建立两组胶筒结构的模型,并对其进行仿真对比分析。

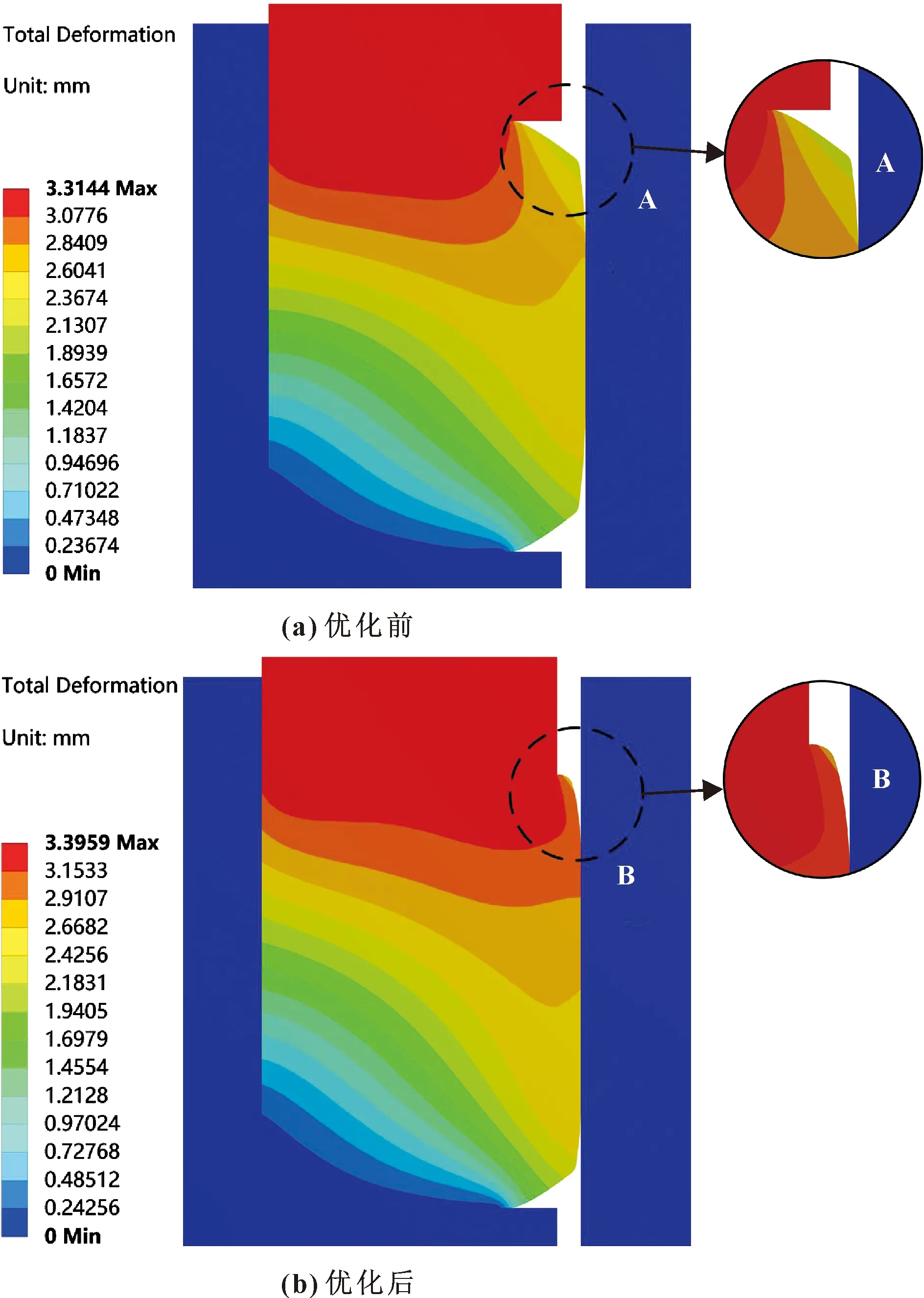

2.4.1 变形对比

图5所示为优化前后变形对比。通过图 5中局部放大图A、B中明显看到可以看到,优化前的胶筒在上端与下端仍有一定的间隙,而优化后的胶筒在相同的压缩行程下,压缩状态更好,这就意味着可以密封更高的管道压力;尽管上端发生轻微肩突,但在接受范围内,且发生肩突的原因是文中将优化后的胶筒截面尺寸进行了圆整,同时也说明利用防肩突变量对胶筒肩突情况进行约束是有效的。

图5 优化前后变形对比

另外,从图5中可以明显看到,优化前的胶筒,在压缩行程结束后,胶筒的上端与下端呈近似对称的状态,且都有较大间隙;而优化后的胶筒,在压缩行程结束后,仅仅是胶筒的下端间隙稍大一些,这意味着,优化前的胶筒截面形状上下端都仍需进一步地改进,而优化后的胶筒截面形状在后续仅需优化下端的尺寸即可。

由此可以说明,文中最终得到的上端厚度大的胶筒截面结构,比传统的上下对称的胶筒截面结构要更好,可以发挥出胶筒更大的密封潜力。

2.4.2 路径沿1到2的应力对比

图6所示为优化前后路径沿1到2的应力对比。可见,在满足表4中优化目标与约束的情况下,优化前外筒内侧路径由1到2的最大等效应力为0.419 62 MPa,优化后外筒内侧路径由1到2的最大等效应力为0.821 29 MPa,最大等效应力提高95.72%。

通过图6(a)、(b)可以发现,外筒内侧的最大应力均发生在位于胶筒中部偏上的位置,因此,胶筒的中部偏上的位置对密封性能的好坏起决定性作用。

另外,通过图 6 (c)、(d)可以发现,优化前后的胶筒,沿路径1到2在外筒内侧的等效应力变化趋势十分相似,但优化后胶筒的筒壁内侧等效应力的最大值较传统胶筒大,且通过观察曲线图可以得出,优化后的等效应力曲线较宽,这意味着优化后的胶筒平均等效应力更大,且在长度上更长,密封效果更好。

因此,优化后的胶筒具有上端厚、上下不对称的结构,比上下对称的胶筒结构更有优势。

3 结论

(1)在有限元仿真中,利用防肩突变量ε进行胶筒截面的响应面优化可有效地反映出胶筒在挤压过程中是否出现肩突。在优化过程中加入防肩突变量进行约束,可避免得到产生肩突的胶筒结构参数值。

(2)在相同的压缩行程下,优化后的胶筒沿外筒1到2的最大等效应力更大,且等效应力在长度上更长,这意味着优化后的胶筒密封性能更好,也说明利用有限元软件得到的上端厚度比下端厚度大的胶筒截面结构比传统的胶筒截面结构在密封性能上更有优势。