激光表面织构参数对乏油润滑下钢球-钢盘摩擦学性能影响*

刘天霞 李 靖 卢 星 江志波

(1.北方民族大学化学与化学工程学院 宁夏银川 750021;2.化工技术基础国家民委重点实验室(北方民族大学) 宁夏银川 750021)

表面织构化通常是使用化学或物理的方法在摩擦副表面上制备微/纳米结构来实现非光滑表面[1-2]。研究发现,具有规则排列的形貌/图案的非光滑表面会表现出优异的摩擦学性能[3-6]。目前,微米或纳米尺度的大凹坑、小凹坑、凹槽、凹痕、椭圆形和圆形等表面纹理,已成功用于多种材料表面并取得了良好的减磨效果[7-9]。表面织构已经成为汽车气缸、机械密封、轴承等领域提升摩擦副减摩抗磨性能和处理松动失效的常用技术[10]。

激光打标已成为制作产品标识的一种常见技术[11],光纤激光器具有加工精度高、效率高、安全环保等优点,在精细加工方面有着巨大的优势[12]。但实际操作过程中发现光纤激光打标机在标刻表面微织构时会出现标刻图形不规则、标刻不完全等问题,因此本文作者针对表面微织构标刻时所存在的问题进行了探讨优化。

研究人员探究了不同几何形状和不同参数组合的表面纹理在提高摩擦学性能方面的效果[13]。SEID AHMED等[14]利用圆盘球式摩擦试验机对无纹理和3种有纹理的样品的摩擦学性能进行了详细研究。发现相对于无纹理的表面,有纹理的表面表现出了更低的摩擦因数和更好的耐磨性。WANG等[15]通过正交试验,探讨了不同织构参数对气缸-活塞环摩擦副摩擦磨损特性的影响,发现表面织构是降低气缸-活塞环摩擦副摩擦磨损有效途径。林乃明等[16]采用正交试验设计方案,研究表面织构的形状、间距和面积对316L不锈钢磨损失重的影响。发现表面织构化的316L不锈钢试样的摩擦因数高于表面抛光试样的摩擦因数,但磨损失重明显低于表面抛光试样,表明表面织构化显著提高了316L不锈钢的耐磨性。

综上所述,表面织构在改善接触界面的摩擦学行为方面起到了积极的作用,表面织构参数对于提高材料表面的摩擦性能至关重要[17]。然而目前国内对三角形织构的研究较少,关于三角形织构参数对摩擦学性能的影响程度和摩擦机制还有待进一步探索。本文作者采用苏州普拉托激光科技有限公司生产的FB-20光纤激光打标机加工不同参数的三角形织构,设计正交试验,借助可控气氛微型摩擦磨损实验仪研究不同参数的三角形织构的抗磨减摩性能,以获得三角形织构的最优参数,为三角形织构在工程中的应用打下基础。

1 实验部分

1.1 实验设备及材料

光纤激光打标机(FB-20,苏州普拉托激光科技有限公司生产);3D激光扫描显微镜(VK-X200K/X210,KEYENCE);微机万能工具显微镜(19JPC-V,上海光学仪器一厂生产);超声波清洗机(AS03T,安莱立思仪器科技有限公司生产);可控气氛微型摩擦磨损实验仪(WTM-2E,兰州中科凯华科技开发有限公司生产)。

304不锈钢盘(浩瑞金属官方直销店);砂纸(600-3 000目,昆山鑫博锐五金磨具)。

1.2 激光加工参数对三角形织构形貌的优化实验

加工试样为直径2.2 cm、厚度3 mm的304不锈钢圆盘,实验开始前将其置于无水乙醇中超声洗涤10 min,以去除表面污染,放在脱脂棉上自然干燥。

利用光纤激光打标机选择不同的参数搭配对试样进行标刻,以线间距、关光延时、开光延时、结束延时、拐角延时5个参数为主,改变参数并观察分析标刻效果,找到标刻微织构形貌较好的参数组合,去除加工过程中微凹坑周边的锐边、毛刺等缺陷。线间距取值0.01~0.20 mm,每次改变0.01 mm,关光延时、开光延时、结束延时、拐角延时分别取值0~300 μs,每次增加10 μs,选择合适的延时,以其为中心±10 μs再继续调整优化;再调整其余参数解决光纤激光打标机标刻不全的问题。微织构的填充效果选择双向填充,保证效率和效果;先标刻填充线再标刻轮廓线;系统默认参数为功率50%、频率20 kHz、行走速度1 000 mm/s、开光延时-100 μs、关光延时100 μs、结束延时100 μs、拐角延时100 μs、跳转速度4 000 mm/s、跳转位置延时500 μs、跳转位置延时100 μs、光斑大小0.05 mm,织构尺寸选择深度42~47 μm、尺寸50 μm、间距150 μm的等腰三角形(底0.25 mm,高0.125 mm)。每次重复三组避免出现偶然误差。标刻完成后用万能工具显微镜在100倍下观察分析形貌,再用3 000目砂纸打磨,去除激光标刻产生的钢盘表面熔融物并再次拍照保存。

1.3 不同参数微织构对摩擦学性能的影响

加工试样为直径2.2 cm、厚度3 mm的304不锈钢圆盘,钢盘表面用600、800、1 000、1 500、2 000、2 500、3 000目砂纸分梯度逐级打磨,放入装有无水乙醇的烧杯中超声清洗15 min,再放在脱脂棉上自然干燥后先称量。按设计要求标刻加工钢盘,利用打标机软件里的绘制、修剪、阵列功能,标刻不同形貌表面微织构,置于自然环境下冷却后,依次用600、800、1 000、1 500、2 000、2 500、3 000目砂纸按横向和纵向交替打磨,再用抛光膏处理钢盘表面,超声清洗15 min后晾干并称量,备用。

Evaluation of the precipitation estimation accuracy of IMERG over mainland China with CGDPA

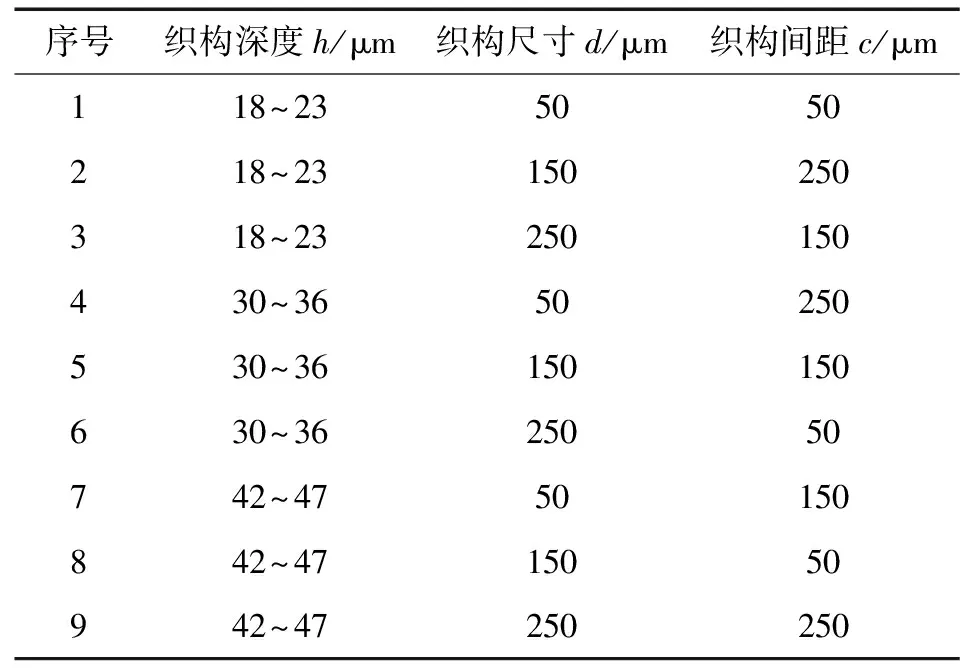

摩擦实验在可控气氛微型摩擦磨损实验仪上进行,利用钢球-钢盘摩擦副,采取正交试验,对3种织构深度、织构尺寸、织构间距以及不同形貌对摩擦学性能的影响进行了研究。织构参数正交设计方案如表1所示。钢球材料为GCr15钢,尺寸为φ6 mm,实验条件为载荷8.82 N,速度400 r/min,旋转半径2 mm。每个实验重复3次。实验前,在钢盘表面均匀涂抹一层液体石蜡,浸润钢盘表面,并除去多余液体石蜡,以模拟乏油润滑状态。实验结束后立即将钢盘和钢球放入丙酮中超声清洗30 min,去除油渍、磨屑等,晾干后称量并计算磨损量,并用保鲜膜封存,以防止其表面氧化。

表1 不同织构参数正交设计

1.4 分析方法

在可控气氛微型摩擦磨损实验仪上测试各个表面微织构的平均摩擦因数;用微机万能工具显微镜测试表面微织构形貌、磨斑直径、磨痕;用电子天平称量记录磨损量并与计算得到的磨损量进行对比。通过磨斑直径计算磨损量的公式[18]如下所示:

式中:A为磨损量,g;d为磨斑直径,mm;R为钢球半径,mm:ρ为钢球密度,g/cm3。

2 结果与讨论

2.1 三角形微织构形貌加工的最佳参数组合

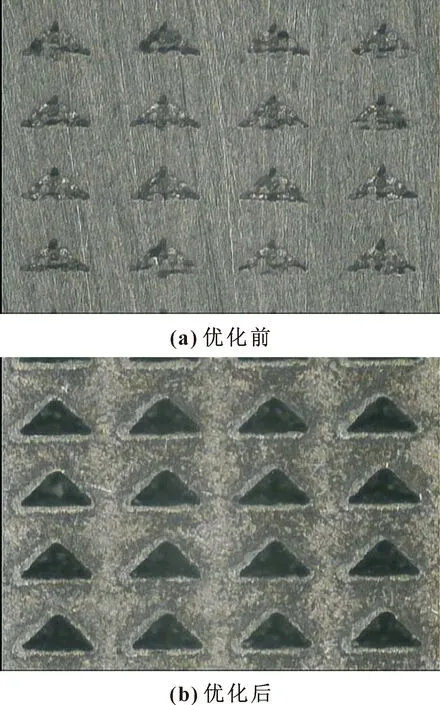

选择不合适的线间距会出现严重的重点现象和较差的对称性;选择合适的开光延时可以除去开光时产生的重点以及初始段缺笔现象;选择合适的关光延时可以有效地除去不闭合与重点现象;结束延时过大或过小会导致“重影”,即在不该标刻的地方标刻;对激光痕迹影响最大的是拐角延时,拐角延时过大将会对织构整体标刻痕迹有影响,如激光痕迹暗淡、缺笔严重、模糊不清,最后只剩松散点,如图1(a)所示。

图1 微织构打磨后形貌

由于激光器以及微织构尺寸的限制,只能使标刻痕迹尽可能地优化。依次选取适当参数,通过实验发现,修饰加工后效果相对较好的参数是线间距0.01 mm,开光延时-91 μs,关光延时114 μs,结束延时112 μs,拐角延时97 μs。采用该优化同参数加工的微织构形貌如图1(b)所示。通过实验发现,5个参数对表面微织构形貌质量影响程度为:拐角延时>开光延时>关光延时>线间距>结束延时。

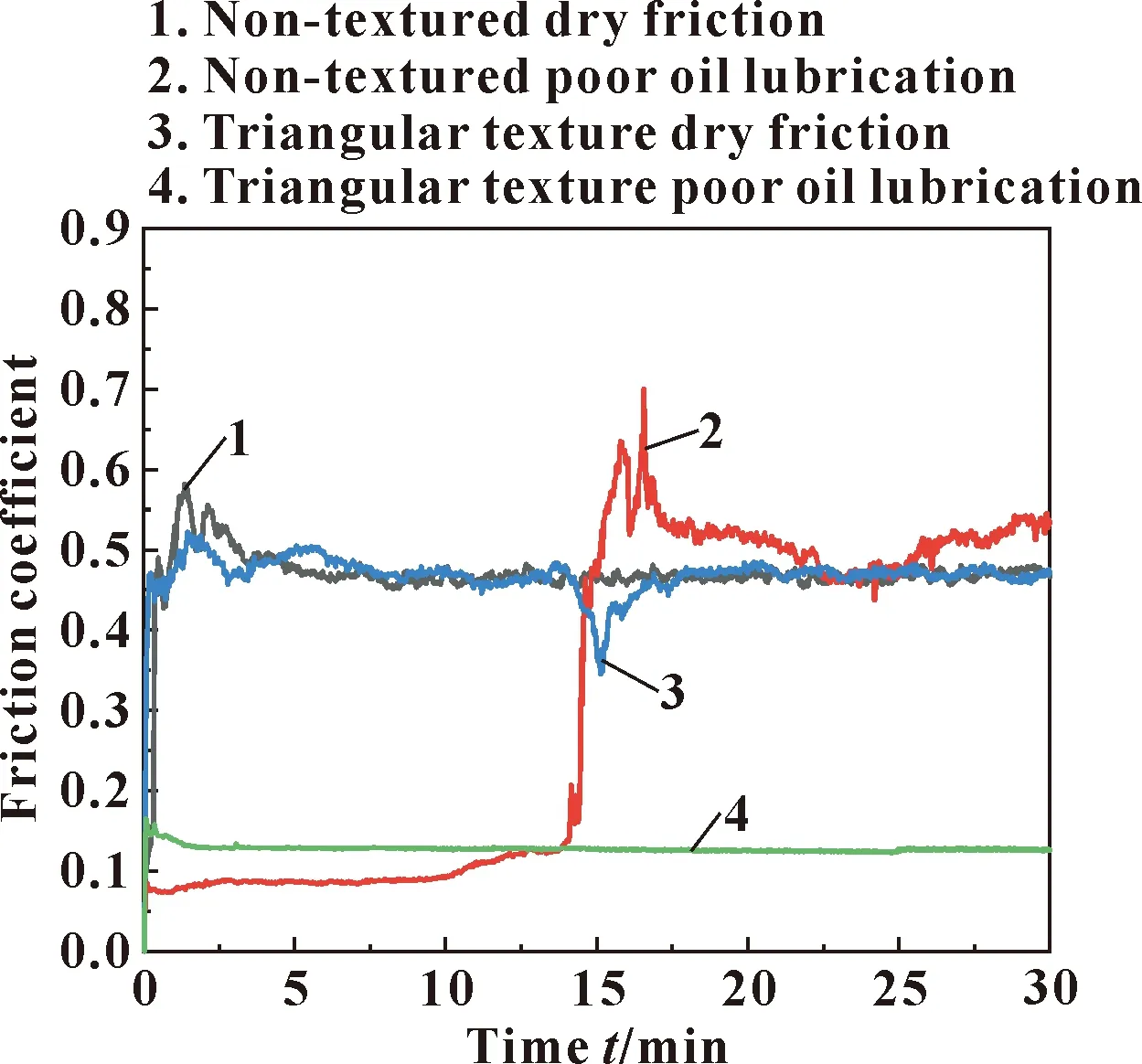

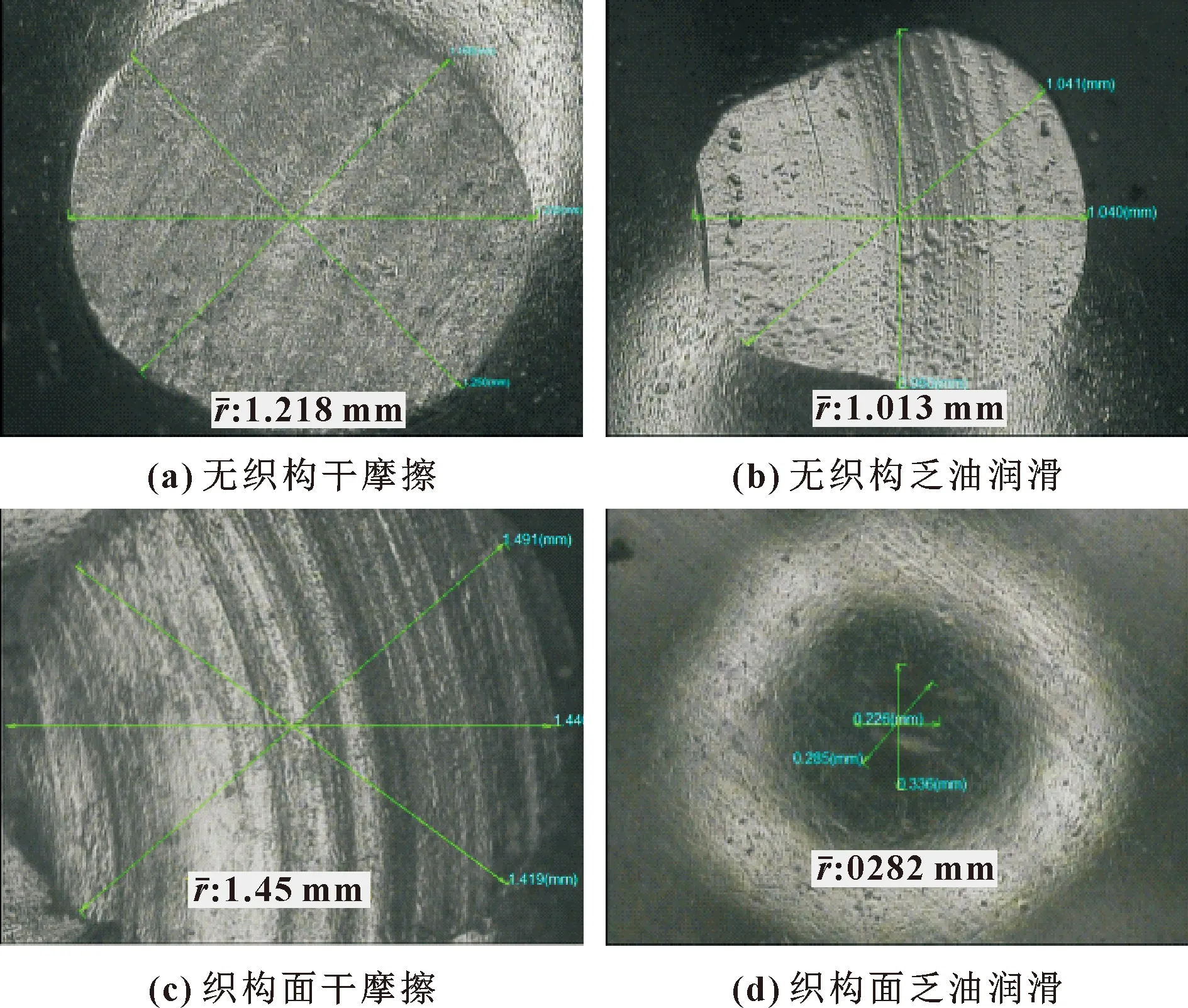

2.2 在干摩擦和乏油摩擦条件下未织构面与织构面对摩擦性能的影响

HUANG等[19]的研究表明,在乏油、低速轻载(400 r/min、8.82 N)条件下,更能体现表面微织构容纳磨屑和储存润滑油的作用。文中在该条件下通过实验对比研究了深度为42~47 μm、尺寸为50 μm、间距为150 μm的三角形矩阵织构与未织构表面对摩擦性能的影响,结果如图2和图3所示。比较无织构表面添加润滑剂和未添加润滑剂2种情况下的摩擦因数,可以看出润滑剂对光滑表面有一定的减摩效果。无任何润滑剂时,摩擦剧烈,且整个实验过程产生的噪声较大。添加液体石蜡后,前15 min摩擦因数比无润滑剂时显著降低,曲线整体平缓上升;15 min后,随着磨屑的增多以及润滑剂的消耗,摩擦因数激增,与无润滑剂时摩擦因数相似,达到高位后逐渐平稳,平稳后的摩擦因数甚至比干摩擦时高。但乏油摩擦比干摩擦的平均磨斑直径减小约16.8%,如图3(a)、(b)所示。

图2 干摩擦和乏油润滑条件下无织构 面与织构面摩擦因数变化曲线

图3 干摩擦及乏油润滑擦条件下织构面和未织构面磨斑直径

比较图3中织构面在干摩擦和乏油条件下的摩擦因数,可以看出在干摩擦条件下,织构面实验前期的摩擦因数相对于未织构面平稳,在0.5左右波动;当添加液体石蜡后,织构面平均摩擦因数仅为0.128,且磨损量大大减小,如图3(d)所示。由此可见,表面微织构具有一定的储油能力,在润滑剂存在的情况下,表面微织构的减摩抗磨效果更明显。

2.3 乏油润滑条件下不同形貌微织构对摩擦学性能的影响

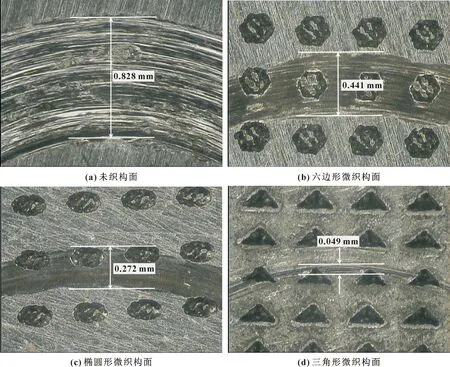

为探讨织构形貌对摩擦学性能的影响,研究了加工参数均为深度42~47 μm、尺寸50 μm、间距150 μm的椭圆形、六边形和三角形微织构在乏油、低速轻载(400 r/min、8.82 N)条件下摩擦性能。3种织构摩擦因数随时间变化曲线如图4所示。可见,相对于椭圆形和六边形微织构,三角形微织构的摩擦因数最低,在整个实验过程中都表现出较为稳定的趋势,减摩效果最好。如图5所示,椭圆形微织构和六边形微织构的平均磨斑直径分别为0.378和0.397 mm,三角形微织构的平均磨斑直径仅为0.282 mm,相对于椭圆形微织构和六边形微织构的平均磨斑直径分别减少34%和40.8%。可见微织构的形貌对其摩擦因数和磨损量的影响较大,3种形貌中三角形织构减摩抗磨效果最好。

图4 乏油润滑条件下不同形貌微织构摩擦因数变化

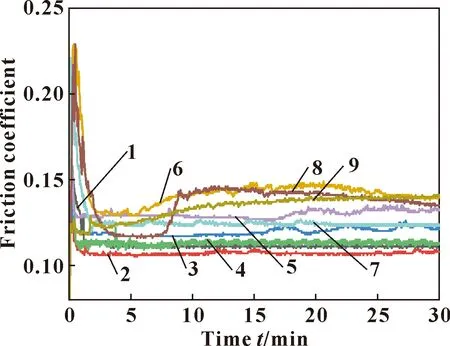

2.4 不同微织构参数对摩擦学性能的影响

图6展示了不同参数的三角形织构在乏油润滑条件下的摩擦因数曲线。图中标注的1-9分别对应表1中正交试验的1-9,表示三角形织构的具体参数。从图中可以看出,所有试件的摩擦因数均呈现先减后增的趋势,最终趋于稳定,且大部分处于0.1~0.15之间。不同参数的9种织构的摩擦因数分别稳定在0.113、0.108、0.121、0.113、0.132、0.14、0.124、0.135、0.141,其中在织构深度为18~23 μm条件下,摩擦因数最低且稳定。

图6 不同参数的三角形织构的摩擦因数曲线

图7所示为摩擦因数与磨损量随织构参数的变化。由图7(a)、(d)可知,随着织构深度的增加,其平均摩擦因数和磨损量呈现出增大的趋势。分析其原因是在乏油润滑时凹坑底部油层会存在回流,回流的产生将会减少从凹坑内部进入到收敛间隙的润滑油,使得楔形效应减弱,升力变小;织构深度越来越大,导致润滑油产生的摩擦升力越小,使得平均摩擦因数和磨损量随之增大。

由图7(b)可知,平均摩擦因数随着织构尺寸的增大而增大。其原因可能是随着织构尺寸的增加,微织构内部所存储的润滑剂会越来越多,使得油膜的动压效应相对提高,油膜的承载能力和最大压力也会随之增大,摩擦因数降低。但随着织构尺寸的不断增加,微织构内润滑油体积增长速率会快于微织构出口面积增加速率,导致堆积在微织构内部的润滑油产生反向涡流现象,对油膜的润滑性能起到消极作用,所以微织构的尺寸越大时,其润滑性能就会越差,因而磨损量增大,如图7(e)所示。图7(e)中,在微织构尺寸为150 μm时,磨损量相对较小。这可能是由于当微织构尺寸为150 μm时,摩擦副动压效果比较好,在承载力相同情况下,油膜厚度值相对较大,能有效避免粗糙峰接触,进而磨损区域减小,磨损量降低。

由图7(c)、(f)可知,平均摩擦因数和磨损量随着织构间距的增大,呈现出减小的趋势。这是因为在激光加工过程中存在着一定的误差,在微织构的边缘会形成几微米的毛刺,当微织构间距过小时,会使单位面积上的微小毛刺增多,严重影响304不锈钢材料的表面粗糙度和流体动压润滑效果的形成;在两者综合的作用下,最终导致表面的摩擦因数和磨损量升高;随着微织构间距的增大表面毛刺的影响逐渐减小,同时微织构的作用渐渐显现,产生了明显的流体动压润滑效果,摩擦因数和磨损量也得到了有效的降低。说明合适的微织构面积率可以提高304不锈钢材料的减摩抗磨性能。

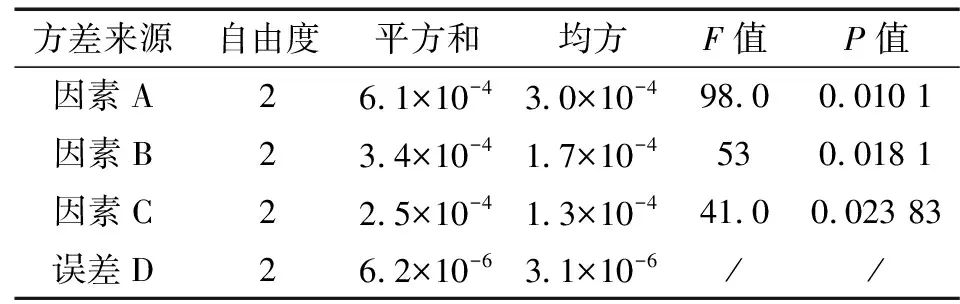

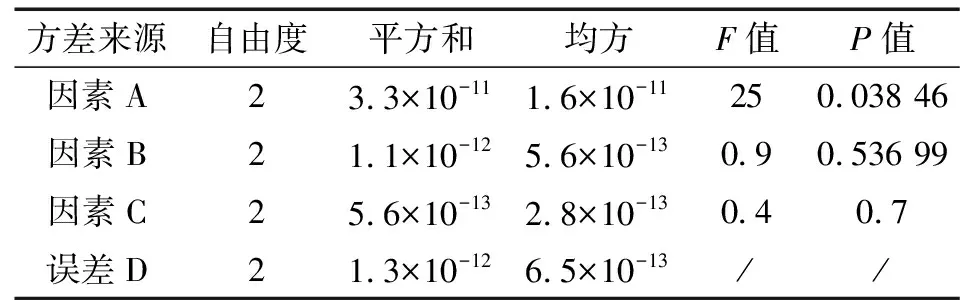

2.5 不同织构参数的摩擦因数及磨损量的方差分析

对平均摩擦因数以及磨损量的实验结果进行方差分析,结果如表2、3所示。将表2中的平均摩擦因数的F值与F值分布表[20]中的值进行比较,可以发现深度、尺寸、间距在α=0.05上显著,且各因素对平均摩擦因数的显著性先后顺序为深度>尺寸>间距。分析表3中的磨损量,可以发现深度在α=0.05上显著,尺寸、间距不显著;各因素对磨损量的显著性先后顺序为深度>间距>尺寸。

表2 摩擦因数方差分析

表3 磨损量方差分析

2.6 机制分析

图8所示为乏油条件下,表面织构化试样和304不锈钢基材与GCr15钢球对摩后的磨痕形貌。图8(a)所示为304不锈钢基材的磨痕形貌,其磨痕宽度为0.828 mm,磨痕表面出现了明显的开裂和分层现象。图8(b)、(c)和(d)所示分别是织构加工参数为42~47 μm、尺寸50 μm、间距150 μm的六边形、椭圆形和三角形织构试样的磨痕形貌,其磨痕宽度分别是0.441、0.272和0.049 mm,相对于未织构面的磨痕宽度分别减少了46.7%、67.1%和94%,且表面相对光滑未出现磨损特别严重的现象。可见,相对于未织构面,织构面的抗磨效果大大提升,其中三角形未织构的抗磨效果最好。 相比于未织构的表面,有织构表面经过强化处理后,其硬度、耐磨性、耐腐蚀性及高温性能均可获得较大的提高,因此具有很好的抗疲劳性能,抗磨效果大大提高。表面织构化可以减小摩擦副之间接触面积,减小了摩擦副间的直接接触,摩擦副在相对滑动过程中会有磨屑产生,微织构的存在可以容纳磨粒,减弱“三体磨损”的发生和黏着摩擦,起到减摩抗磨作用。

图8 乏油润滑下未织构和不同形貌微织构试样磨痕形貌

乏油条件下,织构可作为储油结构,在摩擦副相对运动时提供已储存的润滑油来改善润滑状态;织构表面织构化可以改变摩擦副之间的接触状态以及润滑状态,提高摩擦副的减摩抗磨能力[21]。因此,织构除了能减少接触面积和储存磨屑外,还可作为一个微小的储油池,在摩擦副对摩时提供“二次润滑”,使其形成连续的润滑膜;此外表面微织构的存在可以增大润滑面积区域,从边界润滑过渡到混合润滑,有利于减摩抗磨。可见,乏油润滑与干摩擦不一样,其减摩机制并不是单一作用,而是由多种因素共同作用的结果。

3 结论

(1)当光纤激光打标机织构参数为线间距0.01 mm,开光延时-91 μs,关光延时114 μs,结束延时112 μs,拐角延时97 μs时,加工的304不锈钢盘三角形微织构的形貌质量比默认参数时高。

(2)三角形微织构的加工参数对表面微织构形貌质量影响程度的先后顺序为:拐角延时>开光延时>关光延时>线间距>结束延时。

(3)各织构因素对平均摩擦因数的影响程度和影响显著性先后顺序为深度>尺寸>间距,对磨损量影响程度和影响显著性的先后顺序为深度>间距>尺寸。

(4)椭圆形、六边形和三角形微织构3种织构中,3种形貌中三角形织构减摩抗磨效果最好。三角形微织构的平均摩擦因数和磨损量最小的组合为深度18~23 μm,尺寸50 μm,间距150 μm。

(5)表面微织构减摩机制不是单一因素作用,是多个机制共同作用的结果。