基于FBG 阵列的光伏电池板表面温度场测量与研究

冯 飞,李国利,赵 恒,周金宇

(金陵科技学院 机电工程学院,南京 211169)

随着传统化石能源的不断消耗,能源短缺和环境污染问题层出不穷。为了实现碳达峰、碳中和,缓解气候变暖、温室效应等问题,太阳能等清洁能源得到迅速发展。光伏发电是目前利用太阳能的主要方式,光伏发电的核心组件为基于单晶或多晶硅的光伏电池,其光电转换效率极限约为30%,实际转换效率为10%~26%,其余大部分太阳能则以热能形式散失,导致电池温度升高[1-2]。光伏组件发电效率受其自身温度影响较大,发电效率随着组件工作温度的升高而降低[3-4]。同时光伏组件温度还受太阳辐照度、灰尘及气象条件等环境因素的影响,例如热斑效应引起的光伏电池故障[5-6]。因此采取有效的冷却方式降低光伏组件温度,可提高其光电转换效率。研究光伏组件表面温度场分布规律及其影响因素对于优化和改进其冷却方式、改善发电性能具有重要意义。

目前光伏组件表面温度检测方式主要分为基于电学传感器的接触式测量和基红外热成像的非接触式测量法[7-9],具有研究技术成熟、应用范围广等特点,但针对大面积光伏组件温度检测,以上方法需要布置大量传感器或采集大量图像,成本较大、数据处理复杂、测量效率低、布线复杂、实时性差。而FBG 温度传感器可以很好地解决上述问题。

FBG 温度传感器作为一种新兴的光学无源器件,具有体积小、耐腐蚀、成本低、易组网、抗电磁干扰、辐射能力强等传统电学传感器不具备的优点[10-11]。并且可将多个不同波长的光栅串接在单根光纤上,实现分布式测量[12-14]。近年来,各国科研人员在FBG温度检测方面进行了大量的实验与研究[15-17]。本文在光伏组件表面布置FBG 传感器阵列进行多点温度测量,研究光伏组件表面温度场的分布、变化规律及与太阳辐射功率之间的关系。该方法提高了光伏组件温度的测量效率,也为其他领域的表面温度场测量提供了借鉴和参考。

1 FBG 温度检测原理

FBG 是通过将周期性扰动作用于光纤纤芯,使得其折射率发生周期性变化而形成的一种无源光纤器件[18]。FBG 由纤芯、光栅、包层、以及涂覆层组成,其结构如图1 所示。

FBG 对光波具有筛选作用,当一束宽带光在光纤Bragg 光栅纤芯中传播时,满足一定波长的光会被反射回来,其余波长的光继续沿光纤向前传播。由光纤耦合模理论可以得出,当宽带光在FBG 中传输时,FBG 反射光的中心波长λB满足Bragg 方程:

式中:neff为光栅纤芯的有效折射率;Λ 为光栅条纹周期。当FBG 所处环境的温度发生改变时,由于FBG 材料的热胀冷缩以及热光效应,其中心波长发生改变。假定FBG 所处应力场恒定不变,仅受温度变化的影响,则中心波长的相对位移满足方程:

式中:α 为光纤的热膨胀系数;ξ 为光纤的热光系数。在一定温度范围内α 和ξ 为常数,波长变化Δλ与温度变化ΔT 具有线性关系。因此可以通过检测波长变化来得出温度的变化情况。

2 FBG 阵列温度测量系统设计

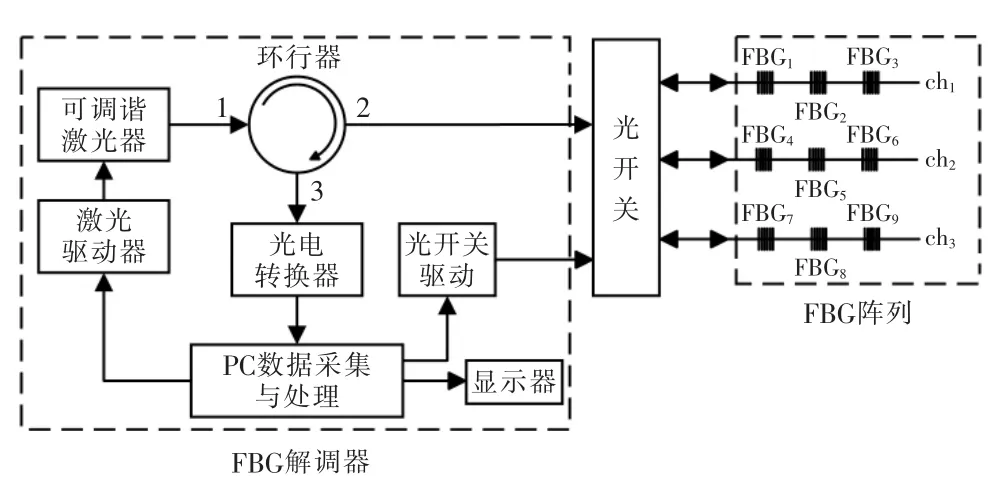

FBG 阵列温度测量系统主要由FBG 传感器阵列、可调谐激光器、三端口光纤环行器、PC 数据采集与处理系统、光接与转换电路组成,将FBG 阵列布置在光伏组件表面,采用波分复用和空分复用技术实时检测光伏组件表面9 个点的温度,其系统结构如图2 所示。光源使用具有高信噪比与输出功率的可调谐激光器输出的窄带光源,其波长可在一定范围内变化,激光器扫描步长及频率可通过驱动器控制。分别在3 条光纤上串接3 个不同中心波长的FBG,光源发出的窄带激光经环行器1 端到2 端,再进入到由光开关选择传感通道的FBG 传感器阵列中,当光源波长与某FBG 的中心波长一致时,反射信号光强最大,反射光信号经环形器2 端到3 端进入光电转换电路并被转换为电信号,PC 数据采集与处理系统采集电信号并采用寻峰算法获取信号电压峰值实现对FBG 的波长解调及定位,比较各FBG 传感器中心波长变化量可推算出被测点温度。

图2 FBG 传感阵列温度测量系统结构图Fig.2 FBG sensing array temperature measurement system structure diagram

3 FBG 温度标定

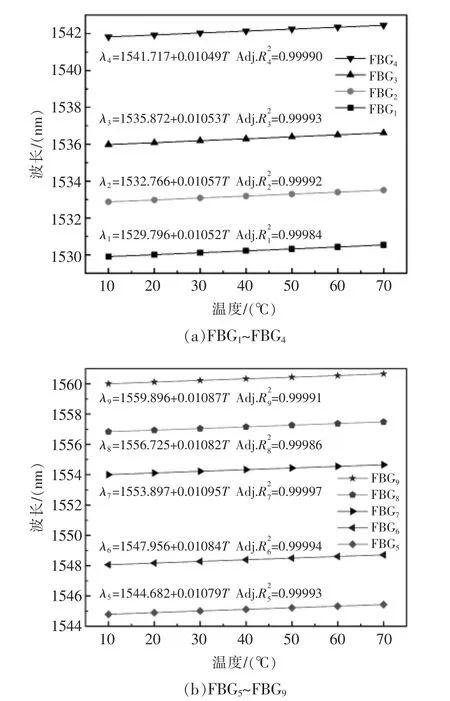

实验使用3 路传感光纤,每路刻有3 个光栅,共9 个FBG 传感器,FBG 栅区长度为10 mm,带宽最小为2 nm。在进行实验之前,需要在温控箱内对每个FBG 传感器进行温敏系数及线性度的标定。设置温控箱温度从10℃~70℃,以10℃为间隔对应1个温度值并记录FBG 中心波长,标定结果拟合曲线如图3 所示。从图3 中可以看出,各FBG 传感器线性度均大于0.999,温度灵敏度系数接近,中心波长变化与温度呈良好线性关系。

图3 FBG 标定结果的拟合曲线Fig.3 Fitted curve of FBG calibration results

4 实验结果与分析

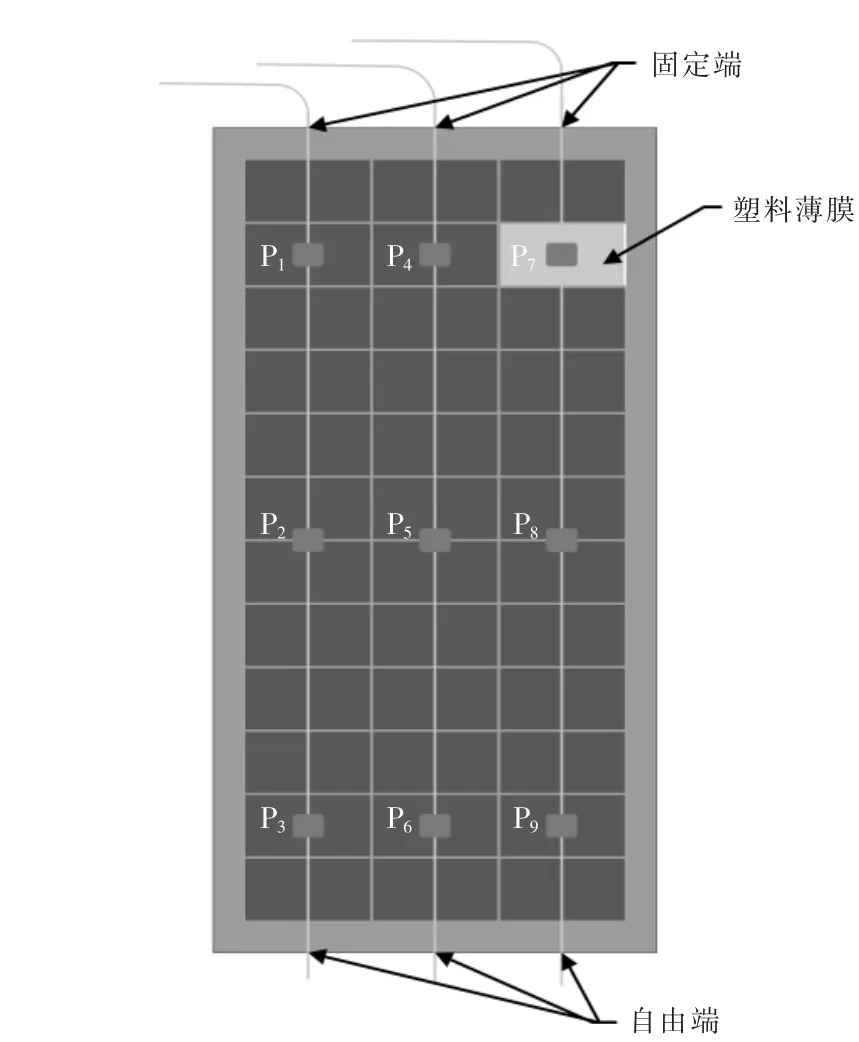

实验使用多晶硅光伏电池板,其尺寸为960 mm×480 mm,光伏发电系统功率为800 W,使用导热硅脂将FBG 传感器附着到光伏电池板上,FBG1~FBG9分别紧贴P1~P9点并测量相应位置的温度,如图4所示。由于实验使用未封装的裸光纤光栅,存在应变和温度交叉敏感问题,为消除FBG 受到面板应变变形和其他应力的影响,每串传感光纤的上端使用胶带固定,下端处于自由状态。导热硅脂有很高的导热系数,并且可在温度测量范围内保持润滑脂状态,其内应力稳定,既可以保证传感探头良好的温度灵敏度,又可避免应变的干扰。实验时将发电工作状态的光伏电池板置于户外晴朗天气光照下,组件呈45°倾斜角,用透光率为0.5 的塑料薄膜对P7点区域电池进行100%面积遮挡来模拟热斑故障。

图4 FBG 传感阵列布置图Fig.4 FBG sensing array layout

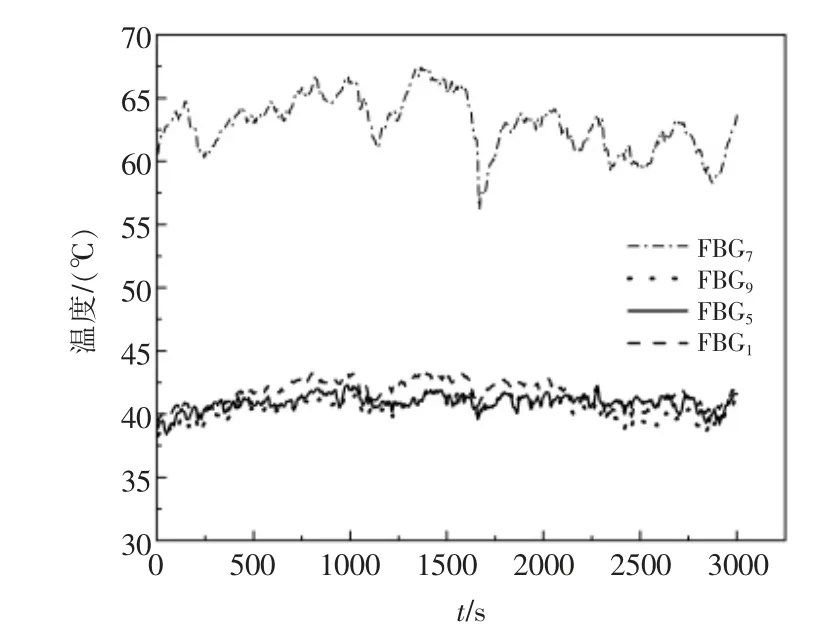

上午11 点时,对光伏电池板表面温度场进行测量,测量中发现P1、P2、P3、P4、P5和P6点温度及变化情况相似,P8和P9点温度及变化情况相似,P1、P5、P7和P9点FBG 温度测量结果如图5 所示。从图5 中可以看出,光伏电池板上P7点温度明显高于其它点,最高可达67.4℃,说明该点受到热斑影响。实验时风向为东南风,有利于太阳能电池板P9点一侧散热,使得P9点温度多数情况下略低于P1和P5点。

图5 FBG 温度测量结果Fig.5 FBG temperature measurement results

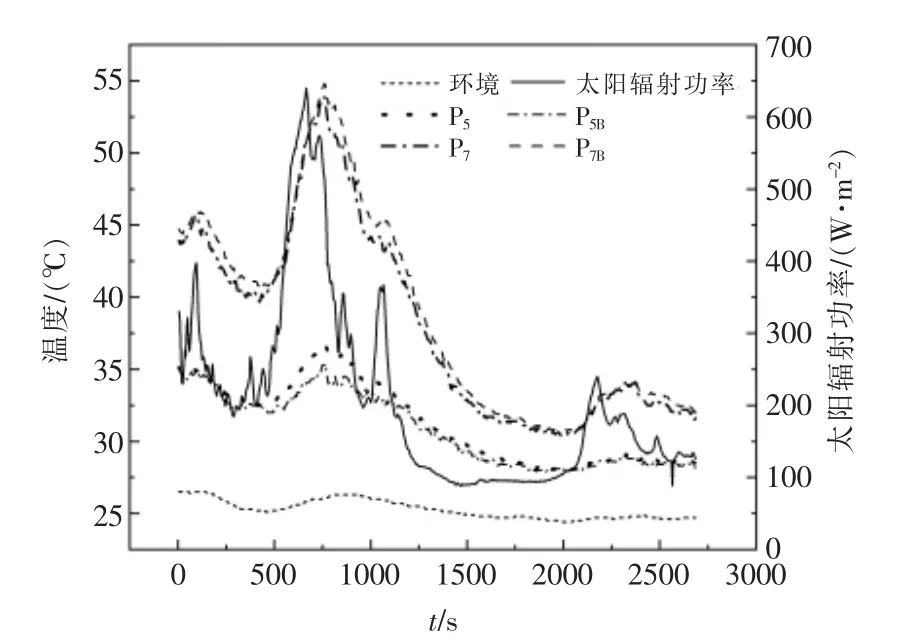

为进一步研究光伏电池板表面温度场变化规律与太阳辐射功率之间的关系,使用太阳能功率计对太阳辐射功率进行测量。同时,测量光伏电池板P5、P7点及两点所对应光伏电池板背面的P5B、P7B点温度,并将一个FBG 传感器置于光伏电池板正面空气中测量环境温度形成对照,其结果如图6 所示。从图6 中可以看出,光伏电池板表面温度、环境温度与太阳能辐射功率变化情况基本相同。正常工作的光伏电池正面温度略高于背面,发生热斑故障的光伏电池背面温度略高于正面温度。

图6 FBG 温度检测与太阳辐射功率Fig.6 FBG temperature detection with solar radiation power

5 结语

针对光伏电池板表面温度场检测问题,使用空分复用与波分复用相结合的方法设计了一种基于FBG 阵列的光伏电池板表面温度场测量系统。该系统通过在光伏电池板表面布置FBG 传感阵列,采用可调谐激光器法和寻峰算法解调FBG 阵列各传感器波长位移,实现对各点温度的测量和定位。该系统具有实时性好、体积小、耐腐蚀、抗电磁干扰,易于远程分布式测量及定位的优势。通过实验,总结了光伏组件表面温度场的分布、变化规律及与太阳辐射功率之间的关系。该系统提高了光伏组件温度的测量效率,也为其他领域的表面温度场测量提供了借鉴和参考。此外,依据实验所得数据,可进一步优化和改进光伏电池板冷却方式,对于改善发电性能具有重要意义。