5.5 m×4 m 航空声学风洞结构设计与研究

杨文国,王睿,尹永涛,陈万华

中国空气动力研究与发展中心, 绵阳 621000

随着时代的进步,对用于模拟航空飞行器及地面交通运输设备噪声指标的航空声学风洞提出了高要求。国外已建成的并投入使用的大尺寸航空声学风洞有20 多座,分布于世界各地,如美洲、欧洲、亚洲等[1-2],见表1,被世界公认性能最优的航空声学风洞当属1980 年投入使用的德-荷共建的DNW-LLF 风洞。国内投入使用的有中国空气动力研究与发展中心(CARDC)的5.5 m×4 m 航空声学风洞、同济大学汽车风洞以及中航工业空气动力研究院FL-10 风洞等声学风洞。随着国内不同需求的大型航空声学风洞成功研制,对推动我国大型飞机、直升机、重型运载火箭、高速列车、风力机等高新技术装备的创新与发展发挥了关键作用。

表1 世界上主要航空声学风洞Table 1 The main aeroacoustic wind tunnel in world

5.5m×4 m 航空声学风洞历经5 年的建设周期,2015 年正式投入使用,是中国首座大型工程型航空声学风洞,填补了中国在飞行器气动声学试验地面研究平台领域的空白[3],它以气动声学试验为主,能够满足飞机全模、部件模型、发动机和螺旋桨的气动声学试验,满足直升机的全模气动声学试验,满足轿车车体实物和部分高速列车模型等的气动声学试验。该风洞还可兼顾飞行器气动力试验和低湍流度试验。5.5 m×4 m航空声学风洞设计时要求具有开口与闭口、腹撑系统与尾撑系统等多种试验状态组合的多功能需求;具有总体尺寸大、结构复杂,结构件加工和安装精度要求高等特点。

本文主要针对该风洞总体布局、气动声学性能兼顾、各种试验状态在快速切换过程中精确控制和定位等问题进行详细阐述;同时针对风洞主要部段设计难点及解决措施进行了说明。该风洞历经结构静态调试、机械运转、性能校测、流场校测、标模和型号试验,目前状态良好。流场指标全部达到国军标品质规范要求[4],开口试验状态背景噪声指标优于国内外同类风洞,达到国际领先水平。

1 风洞简介

1. 1 主要参数

风洞主要参数如下[5]:

1) 试验 段 尺寸:5.5 m(宽)×4 m(高)×14 m(长)。

2) 试 验 段 风 速 范 围:8~100(130)m/s,开(闭)口试验段。

3) 开口试验段背景噪声:≤80 dB(A)(距喷管出口中心侧向距离7.95 m 处,截止频率200 Hz,风速80 m/s)。

4) 模型中心区域气流湍流度:开(闭)口试验段ε 型中心0.2%(0.05%)。

5) 腹撑系统:迎角变化范围-30°~45°,侧滑角连续变化范围-180°~180°;迎角及侧滑角最大试验速度1 (°)/s,回零速度2 (°)/s,速度可调,定位精度优于±0.02 mm。

6) 尾撑系统:模型试验迎角连续变化范围为-15°~90°,侧滑角连续变化范围:-30°~30°,迎角及侧滑角最大试验速度1 (°)/s,回零速度2 (°)/s,速度可调,定位精度优于±0.02 mm。

1. 2 主要组成

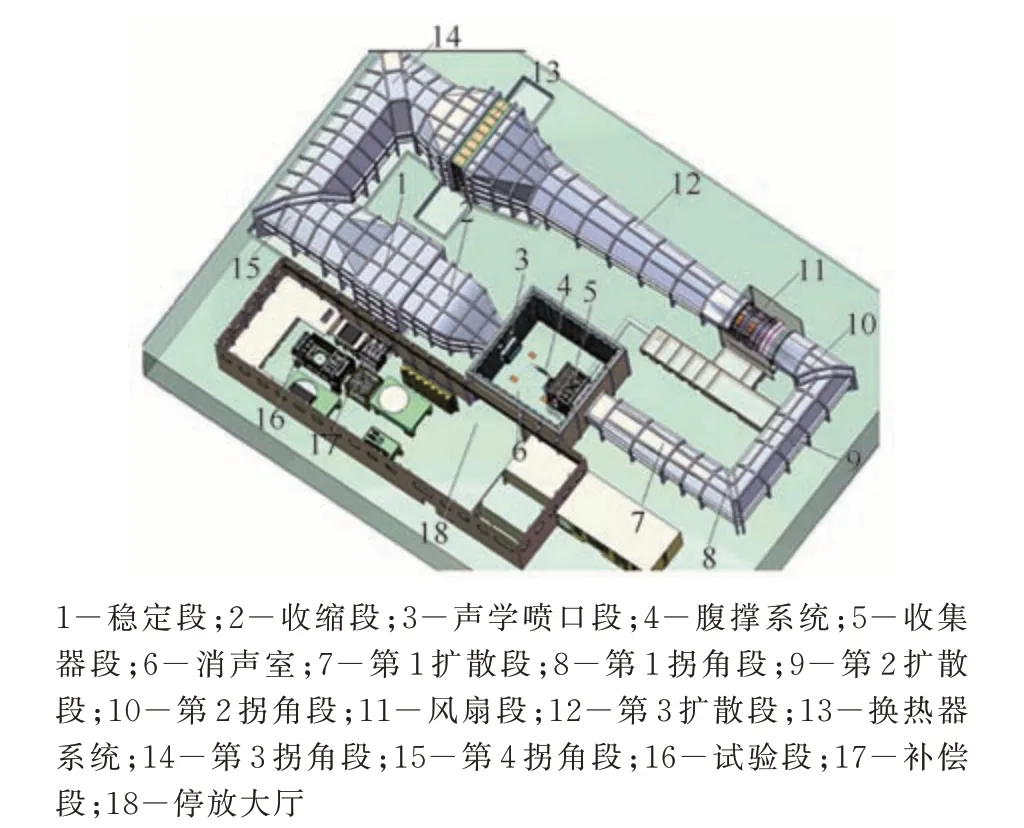

5.5m×4 m 航空声学风洞的洞体结构布局采取卧式结构布局,回路中心线尺寸约为142 m(长轴)×42 m(短轴),洞体中心轴线标高8 m。该风洞由砼结构和钢结构部段组成。如图1 所示,砼结构组成部段为稳定段、收缩段、消声室、第1 扩散 段、第1 拐角段、第2 扩散 段、第2 拐角段、第3 拐角段、第4 拐角段等;钢结构组成部段为声学喷口、闭口试验段、收集器、补偿段、风扇段、换热器系统、腹撑系统、尾撑系统等。

图1 风洞结构布局Fig.1 Layout of wind tunnel structure

2 风洞结构总体设计

5.5m×4 m 航空声学风洞洞体最大截面尺寸为21 m×21 m,结构尺寸大、声学与气动性能要求高、试验状态多、设备加工安装精度要求高等特点。根据该风洞气动、声学及功能需求,结合国外同类型风洞设计特点,结构设计从总体角度出发,从风洞结构总体布局、洞体材料选取、声学结构方案、试验状态快速定位及切换等方面进行了考虑及设计。

2. 1 总体布局及洞体材料选取

1) 总体布局

具有低的风洞背景噪声是航空声学风洞的重要特征之一,因此在风洞布局更要考虑航空声学风洞的特点及要求[6-8]。为实现该风洞开口与闭口兼顾的功能,在风洞消声室外侧设置有独立更换设备的停放大厅,当风洞在开口状态运行时,移出消声室内的闭口试验段、补偿段等设备,减少了消声室内不参与工作设备的声反射,为开口试验状态提供良好背景噪声环境,减少了对声学性能的影响。风洞洞体中心轴线标高8 m,满足了声学试验和风洞流场品质对消声室布置的要求,同时实现了设备维修、试验段和模型的更换方便的需求。采用地坑沉降的尾撑系统布局形式,实现了开、闭口试验状态间的切换以及尾撑系统开、闭口试验公用。采用整体移出式气垫驱动隔声大门方案,解决隔声门与消声室墙体之间的隔声密封问题。

2) 洞体材料选取

根据声学风洞的形式和特点,综合考虑风洞结构强度、刚度、振动、及风洞建设投资等因素,洞体回路采用“砼结构+钢结构”相结合的洞体结构形式,该组合形式良好地平衡了声学性能与试验状态快速切换的功能需求。砼结构采用“常规混凝土+水磨石内衬”的结构方案,大跨度“薄壁密筋”梁板采用内模开槽技术,水磨石内衬采用“三轴基座调节”高精度测控定位方法,实现了高精度、低成本、可靠安全的建造目标。钢结构部段主要采用Q235B 普通碳钢,其中运动机构零部件主要采用强度高的30CrMnSiA 材料,吸声衬里材料为离心玻璃棉毡等。

2. 2 洞体回路声学结构方案

洞体回路声学结构方案是该风洞关键技术问题之一,是关系到该风洞噪声指标能否实现的关键技术[9]。如图2 所示,根据该航空声学风洞的声源及传播路径的分析,需要进行声学处理的部位分为与气流表面接触和非气流表面两种类型,其中与气流表面接触的为声学喷口、收集器、第1 扩散段、风扇段以及拐角段,非气流表面接触消声室及隔声大门。

图2 洞体回路声学处理位置Fig.2 Position of acoustic processing in tunnel body loop

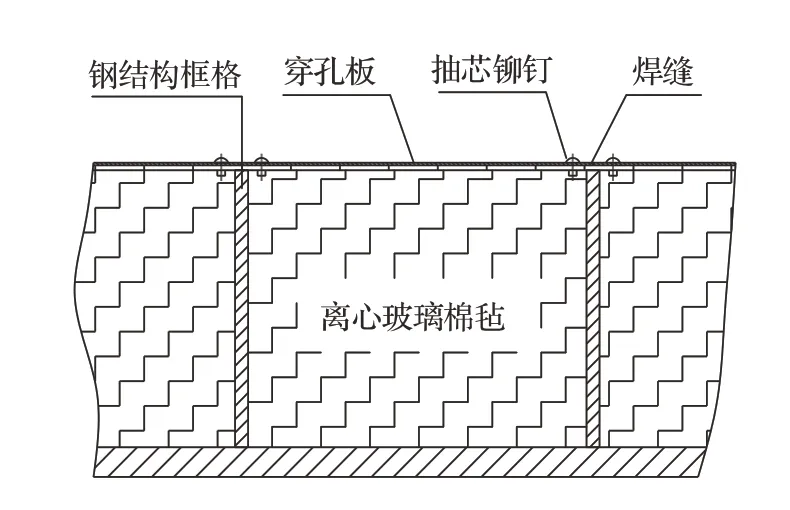

在消声结构材料选择上采用具有体积小、导热率低、不燃烧、耐腐蚀、防潮和吸声系数高、铺装较均匀、在有气流情况下纤维不易飞散等优点的离心玻璃棉毡[10-11]。在结构形式上采用钢结构框架+玻璃棉填充的结构形式,该结构形式利于施工工艺方便性。

如图3 所示,与气流接触表面消声处理采用在钢结构框格内填充预先切制成形的玻璃纤维棉毡(体积密度为32 kg/m3),吸声表面铆接穿孔护面板(板厚1.6 mm,孔径5 mm,正三角形布置,开孔率35%)的结构。依据所消声部位不同,采取不同的厚度(50~600 mm),厚度不同吸声系数有所差别,主要针对中低频噪声消声;在护面板与吸声材料接触表面采用热压工艺预先粘贴1 层PVF(聚氟乙烯薄膜)用于防止吸声材料纤维溢出,很好地兼顾了气动型面和吸声性能要求。第1 扩散段从入口起30 m 范围的洞体墙面做声学处理( 声学处理厚度400 mm 吸声材料+100 mm 空腔);4 个拐角段导流片均采用低阻损导流片设计,在声学处理方案采用框架结构,在框格内填充吸声材料进行声学处理,在框架表面铆接复合型穿孔板作为框架结构蒙皮以满足导流片型面要求。风扇段除在气动设计中采用主动降噪措施外,还在风扇段外壳体(声学处理厚度600 mm)及其内整流体(声学处理厚度50 mm)进行了声学处理进行被动降噪。

图3 声学处理结构Fig.3 Structure of acoustic processing

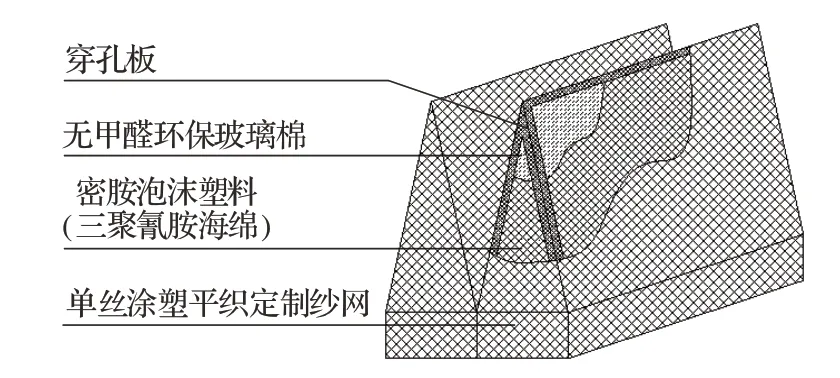

非气流接触表面的消声室采用采用全消声室的方案[12],消声室声学要求为其截至频率为100 Hz(1/3 倍频程),混响时间 T60≤0.1 s,墙体噪声衰减指数≥ 50 dB(A)(截至频率为100 Hz,1/3 倍频程)[13]。在设计方案中采用专门研制的JPC8082 型号产品,具体结构组成及尺寸见图3 和图4[14]。该吸声尖劈各频率对应的吸声系数见表2。在其壁面采用“龙骨框架+挂钩尖劈”结构形式,结构稳定,维护方便,且龙骨框架与壁面之间构成空腔、有效改善了消声室低频声学性能;在消声室地面采用预制成型的吸声尖劈(见图5)模块放置方案,可快速铺设与更换(见图6),实现开闭口试验状态的能力切换。

图4 吸声尖劈结构[14]Fig.4 Structure of sound absorption wedge[14]

图5 吸声尖劈外形尺寸Fig.5 Shape and size of sound absorption wedge

图6 消声室尖劈组件Fig.6 Wedge assembly in anechoic chamber

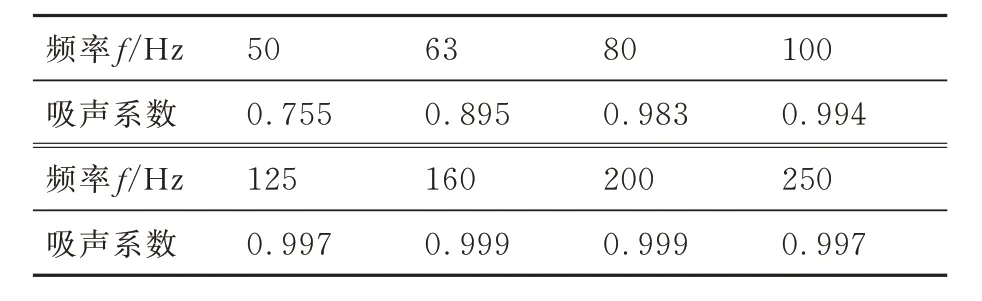

表2 吸声尖劈各频率对应的吸声系数Table 2 Sound absorption coefficient responding to frequency of sound absorption wedge

通过上述声学处理方案,该风洞开口试验段在不同来流风速条件下的背景噪声测试结果见图7。

图7 不同风速下背景噪声Fig.7 Background noise at different wind speeds

2. 3 试验状态切换

根据5.5 m×4 m 航空声学风洞功能需求,该风洞具有开、闭口试验功能。声学喷口、收集器及消声室等组合构成开口试验状态,该试验状态能够兼顾开口气动试验与声学试验需求;闭口试验段为全钢结构,与补偿段组合构成闭口试验状态,用于开展低湍流度试验, 如图8 所示。为了减少风洞运行时在开口状态下对声学性能的影响和受消声室空间布局影响,所有试验状态切换后的部段全部移动至停放大厅。实践证明,该风洞由闭口试验状态到开口试验状态完成用时7~8 h,由开口试验状态到闭口试验状态完成用时10~12 h。风洞试验状态的切换主要解决两方面问题:①部段的快速切换;②部段定位与联接。

图8 风洞回路开闭口试验状态Fig.8 Open and closed test status in wind tunnel loop

2.3.1 部段快速切换

为提高风洞开、闭口试验状态各部段快速切换能力,实现风洞试验状态的高效运行。在设计中对闭口试验段、腹撑系统、补偿段及收集器段等采用整体可移动式的设计方案;同时尾撑系统Y 向机构采用地坑沉降的方案;在与收缩段出口密封采用了充气密封围带的密封结构形式,满足了风洞开闭口运行状态切换的需求。

对整体可移动部段移动采用气垫运输方式(气垫托浮+电动牵引)[15]。为了保证设备在移动过程中的安全稳定性难题,在设计中对整体可移动部段采用降低重心的设计原则,保证在移动过程中设备受冲击后的稳定性问题;同时为了保证同一设备所有驱动气垫托浮高度方向一致,在气垫驱动系统中增设了一套高度调压自平衡系统,解决了运动的平稳性问题,保障了设备移动过程中的安全问题。

2.3.2 部段定位与联接

在每种试验状态下,为满足流场指标,部段联接有着较高的同轴度要求,所以在提供试验状态切换效率的前提下,要保证部段联接的快速实现精准的定位功能是设计中必须考虑的问题。采用气垫移动部段方案,在移动过程中其支腿底面与地面之间存在约10 mm 的托浮高度(气垫模块充气环因充气压力膨胀高度),如何保证在气垫泄压后,部段能够就位到设计中需要的位置,也需要在设计中解决这一问题。

为了保证移动部段与固定部段的同轴度,通过在固定部段两侧安装“滚轮导向装置+插销”装置(见图9),在移动部段对应高度位置设置插销,通过气垫驱动系统调整移动部段左右位置,让插销通过“滚轮导向装置+插销”装置中心,实现了移动部段在轴线水平方向上的安装到位;为解决10 mm 的托浮高度问题,在滚轮导向装置下方设置有复位弹簧,当气垫泄压后,依靠复位弹簧功能,可实现移动部段与固定部段中心轴线的重合,确保了风洞的流场品质。

图9 弹性滚轮导向装置Fig.9 Elastic roller guide device

各移动部段切换就位后,为了保证在风洞运行过程中部段的稳定性,在气动力反向设置电动锥形固定销装置,一方面利于锥形销顺利插入,另一方面防止设备轴向和垂直方向的震动,有效的保障了风洞的安全运行。

3 主要部段设计与优化

3. 1 闭口试验段

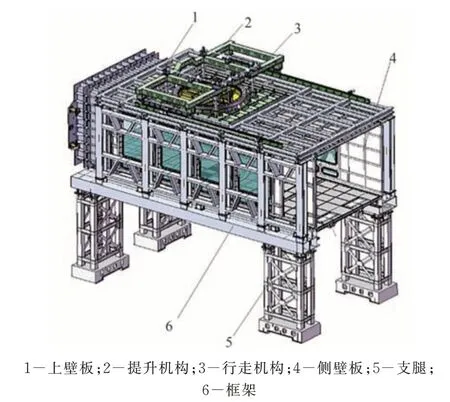

试验段入口尺寸为5.5 m(宽)×4 m(高),出口尺寸为5.62 m(宽)×4 m(高),结构总长15.5 m。由框架、上下壁板、侧壁板、上下转盘、提升机构、平移机构及支腿等组成,如图10 所示。其结构形式采用框架结构,上下壁板和侧壁板与框架相连,壁板均可拆卸,过渡段、上下转盘均安装在框架上,随动转盘直径4 m,电机独立驱动。下壁板(带下随动转盘)可更换,采用行走轮将下壁板沿轨道插入框架或自框架内抽出,就位后通过插销定位。模型支撑系统从下壁板进入。在上壁板上开设有孔,用以进行试验模型与尾撑系统变角度机构的吊装通道。

图10 闭口试验段结构Fig.10 Structure of closed test section

由于该试验段要承担多种试验的需求,进出试验段模型和尾撑系统变角度机构进出试验段的高效使用性是设计中需要考虑的重点内容之一;同时其结构尺寸大,装配精度要求高(如要求两侧壁对称度≤2 mm,上壁和下壁平行度≤5 mm 等),所以解决大跨度的框架的刚度问题优化设计尤显重要。

解决措施包括:

1) 设计中通过对上壁板拆分成前、中、后3 段,前、后段上壁板固定,中段开设5.5 m(长)×5.3 m(宽)的安装孔用来实现试验模型与尾撑系统变角度机构的进出通道。由于中段上壁板重达十几吨重,所以对于其启闭功能的实现采用提升机构+平移机构组合装置,来实现在轴向和垂直方向空间。其中提升机构通过采用一组4 台机械同步的螺旋升降机实现对上中壁板的提升功能;平移机构采用两侧对称丝杆螺母副驱动、直线导轨副导向,并控制两侧伺服电机实现同步驱动。

2) 为了使闭口试验段总体刚度满足要求,在结构设计上选取了框架+壁板组合设计思路[16]。框架选用刚度较大的工字钢及箱型梁结构作为主要的承力构件,同时并采用了有限元软件对试验段框架进行刚度进行多次经反复优化迭代,闭口试验段完成最终结构设计后,其最大变形2.2 mm,满足结构刚度要求(见图11)。

图11 闭口试验段框架变形Fig.11 Deformation of closed test section frame

3. 2 模型支撑系统设计

模型支撑系统包括腹撑系统与尾撑系统,分别用于进行腹撑试验与尾撑试验。2 个模型支撑系统分别与开、闭口试验段组合,可开展开口腹撑、闭口腹撑、开口尾撑、闭口尾撑实现。模型支撑系统为风洞关键部件,其性能是否达标关系到风洞是否具备试验能力。

腹撑系统具备迎角变化及侧滑角机构变化功能,除具备常规试验能力外,还要具备动导数试验、大振幅试验、颤振试验等多个特种试验能力等要求。由模型支撑装置、迎角机构、侧滑角机构、多功能平台以及移动支架等组成,具体见图12。其结构设计采用开、闭口腹撑试验装置集成于一体设计方案。

图12 腹撑系统Fig.12 Abdominal support system

该腹撑系统与常规腹撑系统不同之处在于除了要实现开、闭口试验模型的单点、两点和三点腹部支撑外,还要满足其他特种试验需求;系统机构运动范围大、定位精度高、堵塞度要求小、冲击载荷大为解决上述关键技术问题,解决措施为:

1) 为同时具备声学常规试验和其他特种试验能力,该腹撑系统在传统腹撑系统设计基础上新增设计了直径6 500 mm 的多功能平台,整个台面布置T 型槽,其T 型槽为用于旋翼试验台、大振幅试验、颤振试验、动导数试验等其他特种试验装置的安装的接口;多功能平台内置的转盘机构取代了常规试验段地面转盘。平台的台面预留支杆开孔(并配套开孔盖板),安装支杆后可实现开、闭口试验模型的单点、两点和三点腹部支撑。该多功能支撑平台拓展了声学风洞的试验能力,满足了飞行器气动声学试验和低湍流度试验的需要,同时也具备和其他常规低速试验的功能。

2) 为了保证系统在各工况下运行安全,采用国际上通用的MSC/NASTRAN 进行了结构强度与刚度分析,选取了在试验过程中最大气动载荷工况条件。经多次迭代优化结果为,支杆顶部变形量约为6.37 mm,多功能支撑平台最大变形约为2.55 mm,框架最大变形约为0.5 mm,腹撑装置最大等效应力约116 MPa,见图13 和图14。满足系统设计精度要求和材料结构强度要求。

图13 结构变形云图Fig.13 Structural deformation nephogram

图14 结构应力云图Fig.14 Structural stress nephogram

3) 迎角机构的实现采用标准化产品电动推杆直接驱动来实现,具体结构见图15。该方案从安装、维护、成本、效率、可靠性、制造安装周期等各方面都具有蜗轮蜗杆不可替代的优势。有效简化机构,避免了蜗轮蜗杆副高制造成本、低传动效率、频繁更新剂润滑、维护工作量大、安装调试及更换困难等弊端。

图15 迎角机构Fig.15 Angle of attack mechanism

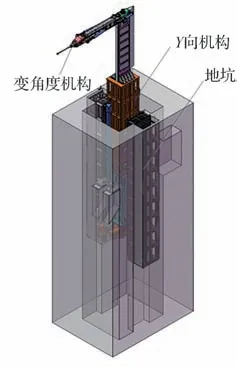

声学风洞尾撑系统总体结构如图16 所示,系统由变角度机构、Y 向机构等组成。变角度机构由模型支杆、迎角头、前拐臂、后拐臂和基座组成,由油缸伺服驱动实现角度变化;Y 向机构由单支板、箱型架、过渡架、T 型架、Y 向油缸、滚动直线导轨副和管线引出管等组成,其安置于消声室地面后部的洞体回路轴线上深18 m 地坑中,地坑深6 m 的位置有地下通道和地下室,用于安放辅助设施和方便安装维护保养。这套系统既可以进行闭口试验段的常规攻角和大攻角试验,又能进行开口试验段气动试验,同时满足声学试验的要求。

图16 尾撑系统结构Fig.16 Structure of tail support system

结合风洞自身的特点和试验要求,该尾撑系统变角度机构由油缸伺服驱动实现角度变化;Y向机构采用单支板与箱体结构联接成整体,并利用两根行程8 100 mm,杆径200 mm,定位精度优于0.1 mm 的伺服油缸驱动进行垂直移动的方案,同时实现了补偿模型变迎角时模型中心相对于风洞轴线的偏移量、确保变迎角时模型中心与风洞轴线重合;变角度机构与单支板采用锥销连接方案。

该尾撑系统与同类型系统相比,其受载更大情况下堵塞度的要求高(≤5%)的特点;Y 向机构的超大行程、大负载、高精度运动工况下机构运动精度的保证问题;该系统的多机构运行的安全保护问题。上述问题为该系统的关键技术,在设计中具体采取的措施有:

1) 为满足大载荷工况下,堵塞度的要求高的要求,采用高强度材料整体锻件的单支板支撑方案;对变角度机构的对主拐臂采取高性能材料焊接结构[17],采用中空设计,液压伺服阀组、控制器和测控管线至于其中。依靠上述解决途径,通过有限元优化设计,在满足结构强度和刚度要求情况下(具体见图17 和图18),实现了堵塞度为4.4%结果,满足了气动要求。

图17 尾撑系统结构应力云图Fig.17 Nephogram of structural stress of tail support system

图18 尾撑系统结构变形云图Fig.18 Nephogram of structural deformation of tail support system

2) Y 向机构两侧分别设置2 根直线导轨导向装置,形成框式布局,增加了刚度,使其运行精度满足设计要求。采用了通过二次灌浆将升降机构支撑钢架与砼结构地坑壁面浇筑为一体的技术方案,尾撑装置升降支板通过4 根重载直线导轨安装在经精加工的钢架导向面上,确保了装置整体强度、刚度、导向精确性与稳定性。在钢架与地坑壁面浇筑过程中,采用了微膨胀灌浆料结合分层多次浇筑、柔性材料隔离钢结构与灌浆料等工艺措施,有效避免了因灌浆料在凝固过程中收缩、发热导致钢架变形的技术风险,确保了升降机构的安装精度。最终实现了Y 向运动精度优于0.5 mm 的技术指标要求。

3) 为了保证设备运行安全,防止超行程问题重大安全事故发生,避免造成人员、设备的损失。在设计中采用了3 层保护措施。具体为:第1 层次为软件保护,在控制程序中设定了试验过程中各个机构的油缸行程;第2 层次为硬件限位,即在机构各自由度在最大行程处均安装了限位开关,在极限位置还安装有机械碰块;而Y 向机构在其上下极限行程时,均保证了Y 向机构的变角度机构不与试验段壁板相碰;第3 层次为零位保护,保证机构零位存放时的安全。

模型支撑系统在完成安装后与控制系统进行联调,对相关指标进行测试工作。各姿态角的运行速度和精度达到了设计要求,其定位精度测试结果见表3[18]。

表3 模型支撑系统测试结果[18]Table 3 Test results of model support system[18]

3. 3 风扇段设计

风扇段总长23.5 m,叶轮直径9 m,轴功率12.5 MW,额定转速360 r/min。主要由壳体、叶片、轮毂及电机等组成,具体如图19 所示。为减轻叶片重量,采用碳纤维复合材料,其余均采用普通碳钢材料。为减少传动链,电机内置于风扇段整流体内,通过联轴器与风扇转子相连,由变频电机驱动风扇转子运行。

图19 风扇段结构图Fig.19 Structure of fan section

风扇段是低速风洞核心部段之一,是风洞运行的动力源,同时也是主要噪声源之一。该风扇段有尺寸大、输入功率高、叶片安装角可调,风扇噪声低等特点。除在气动设计和被动降噪外,在结构设计中应该考虑的关键问题有:解决叶根与轮毂之间的间隙产生的噪声;大尺度风扇段的维护问题;叶片安装角可调并能可靠锁紧的结构方案。在设计中采用如下措施:

1) 轮毂采用球面结构设计形式,可使风扇叶片在其安装角调节范围内保持较小的、均匀的叶根间隙(≤1 mm),不仅提高了风扇效率,而且降低了叶根间隙产生的气动噪声。同时结合气动上采取的任意涡设计方法[19]和风扇前、后段壳体内壁以及整流体尾罩等位置采用的新型吸声结构等措施一起,实现了风扇低噪声的需求。

2) 机壳采用水平中面分瓣设计方案,便于电机、叶轮等大型设备整体移出风扇段外维护保养,而常规的简单维护可通过设置在壳体上的维修通道进入风扇段内进行;轴系自由端采用剖分轴承支承、固定端(尾端)采用“调心滚子轴承+退卸套”组合结构支承方案[20],可实现无需拆卸叶轮和轴的情况下维护或更换轴承,从而提高了风扇段结构的可维护性,解决了风扇段的维护保养问题。

3) 叶柄与叶片采用螺纹连接,法兰对顶防松设计方案[21],以使桨叶既能灵活调节其安装角又能可靠的防止其旋转,保证了风扇的安全运行的需求。

4 结 论

1) 5.5 m×4 m 航空声学风洞研制成功到现在已进行多期型号试验,试验结果表明该风洞达到了预期指标要求。开口试验段最大风速100.1 m/s,60 m/s 和80 m/s 风速下对应的轴向静压梯度均小于0.003,在风速80 m/s 时,背景噪声达到75.6 dB(A)国际先进指标;闭口试验段风速130.9 m/s,模型中心湍流度小于0.043%;通过调节试验段扩开角其轴向静压梯度在各风速下均小于0.003。同时在开闭口工况下风洞运行结构可靠,各机构试验数据可靠,试验效率高效。

2) 完成了国内大型航空声学风洞结构设计,为同类型风洞提供了可参考价值。采用可更换的大型钢结构与砼结构相结合的风洞回路,实现了风洞气动与声学、开口与闭口兼顾的多功能布局需求,满足风洞试验需求。

3) 在大尺度低速风洞中采用整体可移动、推杆驱动的多功能腹撑装置和沉入式大行程、高精度、可升降尾撑机构,实现了开/闭口试验等试验功能和状态的快速切换。