基于综合评价系统的连铸切割在线优化模型研究

摘 要:连铸全称为“连续铸钢”,是指钢水经过连续的浇铸最终凝固,从而成为固态铸坯的一种工艺流程。本文针对浇铸开始、切割尾坯、发生异常等情况,在满足基本要求和正常要求的条件下,通过建立优化模型将不能达到定尺标准的剩余铸坯长度缩到最小,切割出尽量多的合格坯。本文基于综合评价系统,建立尾坯切割综合评价模型以及在线切割多目标优化模型,利用MATLAB软件求解以上模型,给出最优的切割方案。

关键词:综合评价系统;尾坯切割综合评价模型;在线切割多目标优化模型

1 概述

连铸全称为“连续铸钢”,是指钢水经过连续的浇铸最终凝固,从而成为固态铸坯的一种工艺流程[1]。在我国,通过钢铁冶金工作者的不懈努力,钢铁工业相继掌握了很多项本来由国外垄断了的核心技术。因为钢厂技术的发展和变革,我国钢铁工业得到了迅猛的发展,作为现代钢铁生产流程的核心环节,连铸起到了十分重要的作用。它的优势在于很大程度上缩短了生产的工序,经过连铸生产出的钢坯质量更好。除此之外,连铸还增大了钢水的利用率,降低了消耗。同时,连铸技术比传统的人工铸造技术更利于流水线生产,从而提高生产效率,改善工作人员的操作环境。

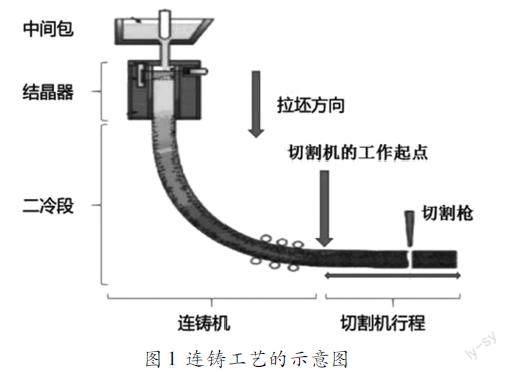

连铸是将钢水变成钢坯的生产过程,具体流程如下(图1):钢水连续地从中间包浇入结晶器,并按一定的速度从结晶器向下拉出,进入二冷段;钢水经过结晶器时,与结晶器表面接触的地方形成固态的坯壳;在二冷段,坯壳逐渐增厚并最终凝固形成钢坯;然后,利用切割系统按照一定的尺寸要求对钢坯进行切割。

在钢坯连铸切割系统中切割长度优化系统具有相当重要的地位,已经具有不可替代性,成为连铸切割系统中不可或缺的一部分。切割长度优化系统会根据浇铸长度和切割计划中的铸坯长度计算出可以生产出多少块合格铸坯,以及减少正常按计划切割后产生的不能达到定尺标准的剩余铸坯长度。因此,切割长度优化系统的核心就是利用优化算法將不能达到定尺标准的剩余铸坯长度缩到最小,切割出尽量多的合格坯。

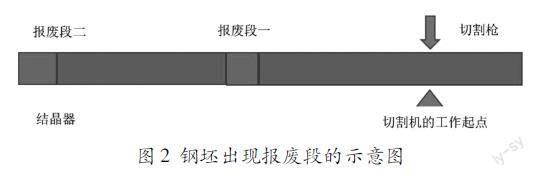

钢坯连铸在线切割时,往往会出现多种能够引发废坯的待优化事件。例如浇铸开始的时候,会接收到切头(即切除铸坯的头部)的事件,需制订出正常的切割计划前加上切头长度,生成出新的计划;当开始切割尾坯时,需根据尾坯的位置和优化事件表中定义的尾坯所产生的废坯长度,对拉尾坯前的坯子通过最优长度组合进行优化;当发生异常时,需进行切割长度优化,确定优化事件的位置,进而根据优化事件表定义的该事件的向上和向下报废长度确定因事件发生所产生的废坯区域,如图2所示。

传统钢坯连铸在线切割方法依赖于人工经验或简单的启发式算法,缺乏智能的、有理论保证的数学方法。因此,本项目将针对钢坯连铸机的连铸长度切割问题,基于综合评价系统,建立最优切割数学模型,设计在线优化方案,计算最优切割策略。

2 模型假设

(1)假设给定的尾坯中没有由于结晶器异常产生的报废段;

(2)假设连铸拉坯的速度不受到其他外界因素干扰,始终保持1m/min;

(3)中间包内钢水中所含杂质不会引起结晶器异常。

3 尾坯切割综合评价模型

针对不同的尾坯长度,在切割损失尽量小、尽量满足用户目标值的前提下,本文建立了尾坯切割综合评价模型。通过MATLAB编程[2],在运行中调整不同的惩罚参数值,并且对运行结果进行手工二次优化[3],得出不同尾坯最终的最优切割方案以及切割损失。

3.1 模型建立

设尾坯长度为L,切割段数为N,最大切割断数N1=L4.8,最小切割段数N2=L12.6,且N2SymbolcB@

NSymbolcB@

N1。

在满足基本要求和正常要求的情况下,建立如下的综合评价优化模型[7]:

决策变量:切割段的长度为xi(i=1,2…N),其中规定xN为报废段。

目标函数:

目标1:xi尽可能接近目标值9.5m,即:

min∑N-1i=1xi-9.5(1)

目标2:针对基本要求,钢坯长度超过11.6m,则切下来的部分进行报废,故要求产生的切割损失尽可能少。即:

min∑Ni=1max(xi-11.6,0)(2)

目标3:根据用户的正常要求,钢坯长度的目标范围是9.0~10.0m,当不在该目标范围内也会产生损失,故要求产生的损失尽可能最小,即:

min∑N-1i=1max(xi-10.0,0)-min(xi-9.0,0)(3)

目标4:要求报废段的长度在满足要求的情况下尽可能少,即:

min(xN)2(4)

综上,得出最终的目标函数如下:

minα∑N-1i=1xi-9.5+β∑Ni=1maxxi-11.6,0

+λ∑N-1i=1max(xi-10.0,0)-min(xi-9.0,0)+θ(xN)2(5)

其中α,β,λ,θ为惩罚参数。

约束条件:

约束1:根据基本要求,切割后钢坯长度必须在4.8~12.6m之间才能运走,进入下道工序的钢坯长度为8.0~11.6m之间,即:

8SymbolcB@

xiSymbolcB@

12.6(i=1,…N-1)

其中报废段xN不做要求。

约束2:报废段xN要不小于4.8m,即:

xN4.8

约束3:切割段长度xi之和为尾坯长度,即:

∑Ni=1xi=L

综上,约束条件如下:

8SymbolcB@

xiSymbolcB@

12.6(i=1,…N-1)

xN4.8

∑Ni=1xi=L

3.2 模型求解

以尾坯长度为52.5m为例:惩罚参数取值如下:

α=1、β=1、λ=300000、θ=1000

通过MATLAB进行运算得出最优切割方案为:10m、10m、10m、10m、10m、2.5m。

针对不同的尾坯长度,利用上述模型,通过MATLAB编程进行最优化切割计算,通过调整惩罚参数值,都可以得出最优的切割方案[4]。

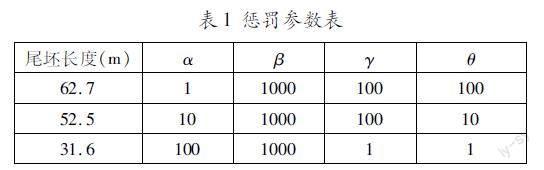

下面给出尾坯长度为62.7m、52.5m以及31.6m的惩罚参数设定,详见表1:

通过对结果进行汇总,得出了以上三种尾坯长度的最优化切割方案,切割长度取小数点后一位,如表2所示:

通过分析发现:(1)当尾坯长度为62.7m时,可以将其切割为9.5、9.5、9.5、10.0、12.1、12.1(不分先后顺序,单位为m),对两段12.1m进行二次离线切割,得到9.5、95、95、10.0、10.0、10.0(单位为m),损失降低到4.2m,达到切割损失最小,且满足用户要求;(2)尾坯长度为525m时,可以将其切割为10.0、10.0、10.0、10.0、12.5(单位为m),最终得到10.0、10.0、10.0、10.0、10.0(单位为m)的钢坯段,损失降低到2.5m;(3)尾坯长度为31.6m时,可以将其切割为9.5、9.5、12.6(单位为m),最终得到9.5、9.5、10.0(单位为m)的钢坯段,损失降低到2.6m。最终优化方案如表3所示:

4 在线切割多目标优化模型

结晶器出现异常时,在满足用户目标值、使切割损失尽量小的前提下,本文建立了基于综合评价的基于综合评价系统的在线切割多目标优化模型,最后通过MATLAB编程,给出调整后的实时的最优切割方案。

4.1 模型建立

设K为报废段所在的切割段数,N为切割的总段数,b为发现结晶器异常时,切割机上一次切割的位置;d=0.8m为结晶器出现异常时报废段的长度;L1为当前结晶器出现异常时的长度;L2为上一次结晶器出现异常时的长度(如图3)。

决策变量:切割段的长度为xii=1,2…N

目标函数:

min∑i≠N,Kαixi-9.5+β∑Ni=1max(xi-11.6,0)

+λ∑i≠N,Kmax(xi-10.0,0)-min(xi-9.0,0)+θ(xN2+xK2)(6)

约束条件:

∑N-1i=1xi+bL1

L1+d∑Ni=1xi+b

b+∑K-1i=1xiL2

L2+d∑Ki=1xi+b

xi8,i≠N,K

4.8xi12.6,i=1,…N

其中αi,β,λ,θ為惩罚参数。

4.2 模型求解

下面给出异常时刻为98.6分钟,初始切割方案和调整后的实时的切割方案。

当异常时刻98.6分钟出现时,通过MATLAB程序运行得出初始切割方案和调整后的切割方案,如图4。

图4

初始切割方案:共切割了7次,切割的长度分别为:9m—4.8m—9.5m—9.5m—9.5m—9.5m—9.5m。

切割时刻分别为:41.6分钟、46.4分钟、55.9分钟、65.4分钟、74.9分钟、84.4分钟、93.9分钟。

调整后的切割方案:共切割了8次,切割长度分别为:9.7m—4.8m—9.5m—9.5m—9.5m—9.5m—9.5m—4.8m。

切割时刻分别为:42.3分钟、47.1分钟、56.6分钟、66.1分钟、75.6分钟、85.1分钟、94.6分钟、99.4分钟。

不难发现,调整后的切割损失为4.8+4.8=9.6m,初始切割的切割损失为4.8+5.5=10.3m,调整后切割损失减少。

5 结论

综合评价优化模型,得到的结果是相对合理的,可以运用到商业银行个人信贷决策、ETC系统市场等。

参考文献:

[1]郑沛然.连续铸钢工艺及设备[M].北京:冶金工业出版社,1991.

[2]龚纯,王正林,编.精通MATLAB最优化计算[M].北京:电子工业出版社,2009.

[3]杨江.过程计算机网络系统在二次精炼和连铸中的应用[J].冶金自动化,1995(4).

[4]柴天佑,丁进良,王宏,等.复杂工业过程运行的混合智能优化控制方法[J].自动化学报,2008(05):505515.

[5]姜启源,谢金星.实用数学建模[M].高等教育出版社,2014.

[6]张可村.工程优化的算法与分析[M].西安交通大学出版社,1988.

基金项目:本文系2021年西安职业技术学院教学改革研究项目“与专业需求有效对接的高职数学教学实践研究——以“建筑工程技术专业”数学教学为例”(编号:2021JY13)的研究成果;本文系陕西省教育厅2022年度一般专项科研计划项目“基于综合评价模型的连铸切割在线优化方案研究”(编号:22JK0572)的研究成果

作者简介:崔亚(1987— ),女,汉族,河北辛集人,硕士研究生,讲师,研究方向:数学教育与数学建模。