面向立铣刀磨损的在机视觉检测方法研究

刘建春,苏进发,叶中赵,尹露露

(1.厦门理工学院机械与汽车工程学院,福建厦门 361024;2.厦门市机器人系统与数字制造重点实验室,福建厦门 361024;3.厦门理工学院电气工程与自动化学院,福建厦门 361024)

0 前言

在铣削加工中,超过1/5的停机时间是由刀具状态失效引起的[1]。因此,定期掌握刀具加工状态的变化,能有效防止过早更换刀具或已废刀具影响零件质量,可显著提升铣削效率,充分发挥立铣刀利用率。然而,传统的刀具磨损检测方法,主要由人工判断或测量仪器离线检测等[2]。以上方法需停止加工流程,并取下刀具,才可进行检测,频繁装卸刀具,严重降低机加工效率[3]。

立铣刀的检测可分为间接测量法与直接测量法[4]。近年来,图像视觉技术迅速发展,基于机器视觉的刀具磨损直接测量法成为国内外主要研究内容之一[2]。彭锐涛等[5]基于Canny算子与灰度矩进行亚像素边缘检测,获取磨损轮廓;刘礼平等[6]基于单视角图像分析刀具磨损量,将前后的全景深图像进行配准得出刀具磨损区,再转化为实际磨损量;MOLDOVAN等[7]采用OTSU法得到立铣刀待测区二值图像,结合Sobel算子识别刀具磨损。以上研究提供了多种视觉处理方法,优化了立铣刀视觉检测效果,但未能实现在机检测,检测效率不高。

对于在机视觉检测的研究,DAI和ZHU[8]在微铣削加工中心工作台搭建了一种刀具视觉检测装置,提出微型立铣刀底刃磨损的图像处理算法;贾冰慧[9]设计了多连杆机构夹持相机实现水平与垂直两方向翻转的视觉检测装置,并基于Lanser-facet算子进行亚像素边缘提取,得到刀具磨损轮廓;HOU等[10]搭建在机检测系统,利用偏角阈值获得刀具磨损轮廓,采用最小二乘法拟合刀刃原轮廓,计算立铣刀后刀面最大磨损宽度。上述研究与第一代产品[11]的检测方式都是将检测装置搭建于加工中心内部,占用较大空间,影响加工,且加工过程冷却液、碎屑等四处喷溅,容易导致光学镜头损坏。显然,与加工中心相对独立的在机视觉检测方式,具有不影响铣削加工、显著提升铣削加工效率的优势。

1 在机视觉检测系统设计

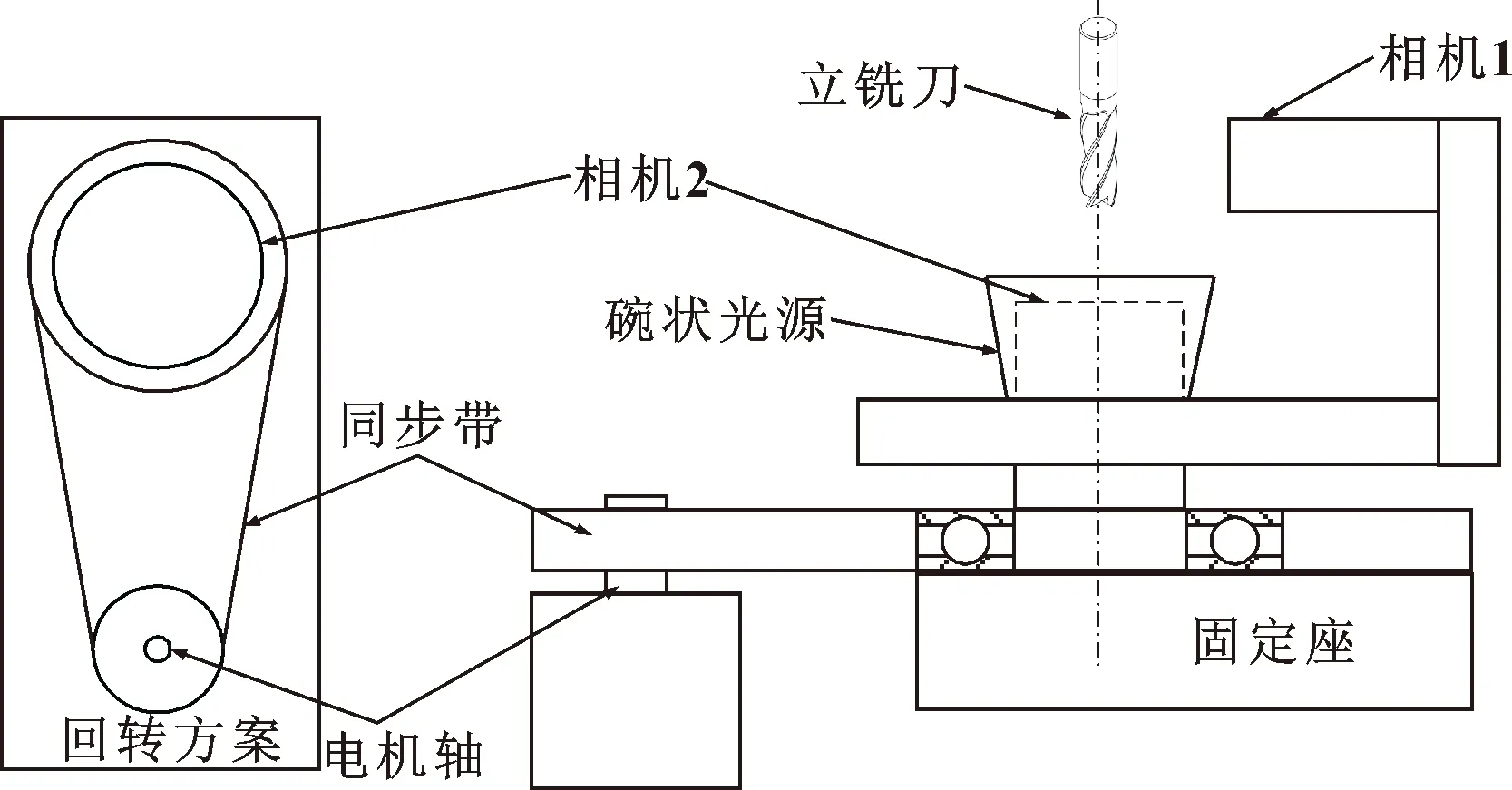

针对上述检测方式的问题,提出基于伸缩式连杆传动机构的在机视觉检测方案。其中,图像采集装置采用图1所示双相机回转检测方式,该检测方式可同时完成立铣刀底面与侧面切削刃检测。

图1 双相机回转检测方案

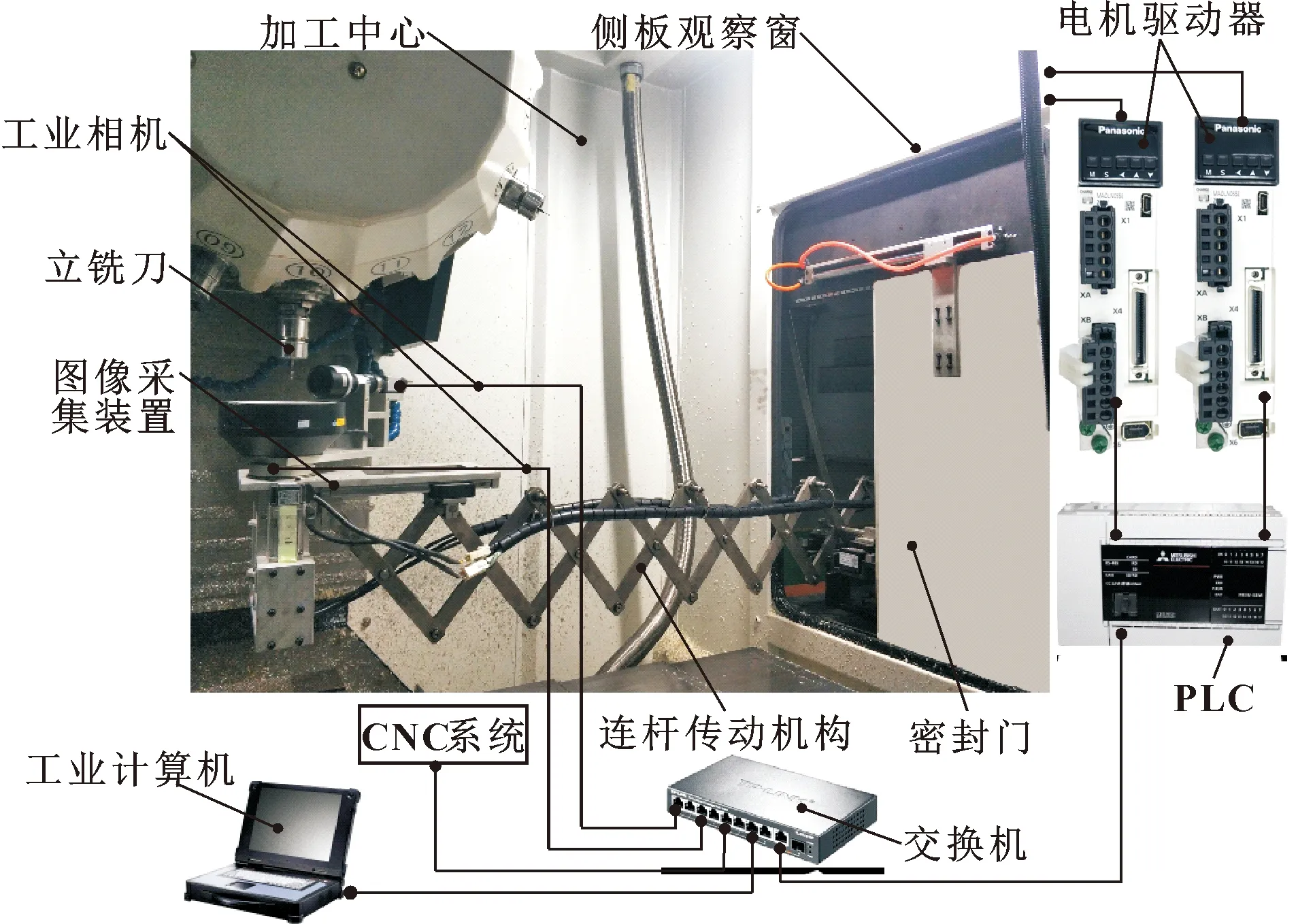

根据设计要求进行三维建模、零部件选型加工、实际平台搭建等步骤,最终搭建出图2所示检测系统。检测机构底座安装于加工中心侧面观察窗口的外壁,系统进行检测时,图像采集装置伸入机床进行立铣刀图像采集;检测系统处于停止或待机状态时,图像采集装置回缩至机床外部保护装置内,不干涉机床加工,并关闭窗口处的密封门,确保工业相机不受机床内部恶劣环境的影响而损坏。

图2 在机视觉检测系统

2 立铣刀磨损检测识别

2.1 立铣刀磨钝判据

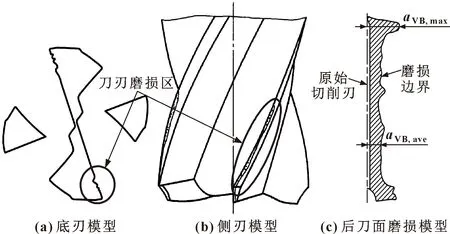

据GB/T 16460—2016[12],刀具切削工件时,最大磨损区出现在刀刃后刀面与工件摩擦部位,因此,常用后刀面磨损带宽度值(aVB)作为磨钝判据。根据参与切削的工作区域划分,立铣刀可分为底面切削刃和侧面圆周切削刃两部分(以下简称为底刃与侧刃)。立铣刀底刃和侧刃磨损模型分别如图3(a)、(b)所示。在立铣刀铣削加工中,大多在不均匀磨损情况下进行,因此,以后刀面最大磨损宽度值aVB,max<0.5 mm作为磨钝判据。后刀面磨损平面展开模型如图3(c)所示。

图3 立铣刀磨钝模型

2.2 立铣刀磨损检测图像处理

2.2.1 基于改进OTSU的图像分割

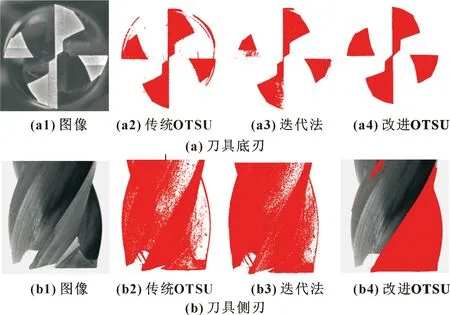

实际工业现场中,受环境照明光线和亮度影响,易产生噪声。为降低环境噪声的干扰,需采用阈值分割算法对刀具灰度图像降噪,提高图像的辨析度。最大类间方差法(OTSU)[13]可将图像分成图像背景和目标区域。对图4(a1)(b1)所示的刀具底刃、侧刃磨损图像,传统OTSU分割效果如图4(a2)(b2)所示:传统的OTSU用于刀具磨损图像阈值分割时,明显存在边界不清晰、抗干扰性差、稳定性不足等缺陷。为改进传统OTSU的不足,本文作者引入迭代法与类内方差函数进行改进。

图4 分割效果对比

初选阈值T0(图像灰度平均值),将刀具图像灰度直方图分为M、N两部分,灰度平均值分别设为m1、n1。通过迭代计算,T0更新为T1,直到第i次迭代时,相邻的|Ti-Ti-1|<Δt。迭代过程如下:

(1)

立铣刀底刃、侧刃用迭代法分割效果如图4(a3)、(b3)所示。迭代法收敛速度快,但对噪声敏感,在边缘区域区分度不佳,对细微边缘提取效果不好。

用迭代法得到的阈值T,作为后续算法的初阈值。刀具图像的灰度级范围[0,l-1]内各灰度值出现的概率为pi,A区间[0,T-1]的平均灰度为μ0,B区间[T,l-1]的平均灰度为μ1。类内方差可较好反映类内变量的差异,表征区域图像平稳性。引入类内方差函数改进OTSU算法,得到新的分割算法如下:

(2)

(3)

(4)

(5)

(6)

(7)

(8)

刀具底刃、侧刃磨损图像采用改进的OTSU算法进行图像分割处理,效果如图4(a4)、(b4)所示。选用分割准确率As作为评价指标[14],以定量方式考察改进算法的优劣。

(9)

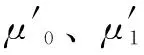

其中:Ra为实际磨损区域的像素数量;Rm为分割算法实际得到的像素点数量。经过计算得出3种不同分割算法准确率数据,如表1所示。

表1 不同算法分割效果比较

由图4、表1可得:与迭代法和传统OTSU相比,改进OTSU算法表现出更高的分割准确率,且提升了稳定性;在分割效果上,文中算法修正了边界模糊的缺陷,抗噪能力更强,所分割的图像边界较完整,边缘表现较清晰。

2.2.2 刀具磨损边缘提取

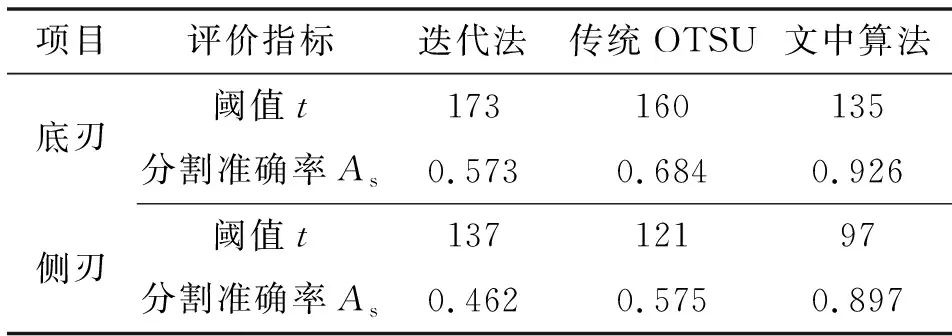

经图像预处理,通过轮廓提取算法进行刀刃磨损边缘提取。Canny算子可用于检测不同方向的边缘,所获取的磨损边缘属于像素级[15]。具体处理过程如图5所示。

图5 Canny算法处理流程

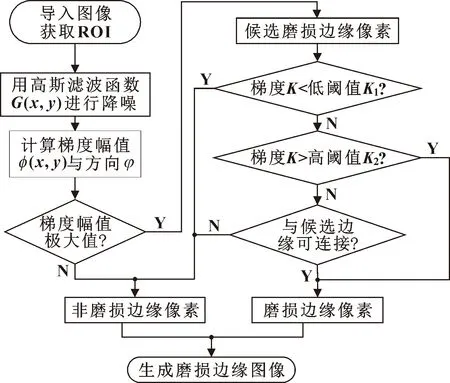

为获得准确的刀具磨损轮廓,引入基于灰度矩的亚像素边缘提取方法,根据实际边缘与理想阶跃边缘的灰度矩旋转不变特性,获得更准确刀刃磨损亚像素边缘。以图6(a)所示侧刃为待测轮廓,进行轮廓提取,图6(b)为Canny边缘放大图,得到的侧刃磨损边缘较完整,但同时也包含了一些无益的轮廓噪声;而基于灰度矩得到的亚像素边缘较精确,噪声少。因此,将两者结合得出最终的磨损边界亚像素边缘,如图6(c)所示。

图6 侧刃轮廓提取

2.3 立铣刀轮廓模型

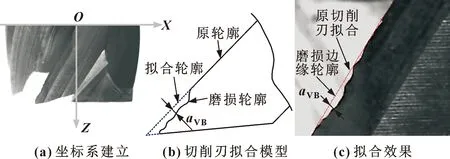

如图7(a)所示,设以裁剪后的刀具图像顶端边界为X轴,立铣刀中轴线为Z轴,两轴交点为点O,建立坐标系。切削刃轮廓方程如下:

图7 刀具轮廓拟合

(10)

XOZ平面上的曲线投影方程如下:

(11)

其中:点O像素坐标(x0,z0),刀具切削刃轮廓上任一点(x1,z1),则切削刃磨损拟合轮廓方程如下:

(12)

通过式(12)函数迭代计算,可获得切削刃轮廓。在一定范围内,切削刃轮廓放大后可近似成直线,如图7(b)所示。经过磨损后的刀具靠近刀尖处严重内缩,不适合于切削刃原轮廓拟合,因此选用远离刀尖的切削刃轮廓点集(xi,zi)经最小二乘法直线拟合[16],并去除超过设定距离阈值的点,直至所拟合直线中距离过大的点在合理范围内。立铣刀原切削刃的拟合方程为

(13)

通过拟合的原轮廓与磨损轮廓对比求差,可求得切削刃后刀面最大磨损宽度aVB,max。切削刃拟合效果如图7(c)所示。

3 立铣刀检测实验与分析

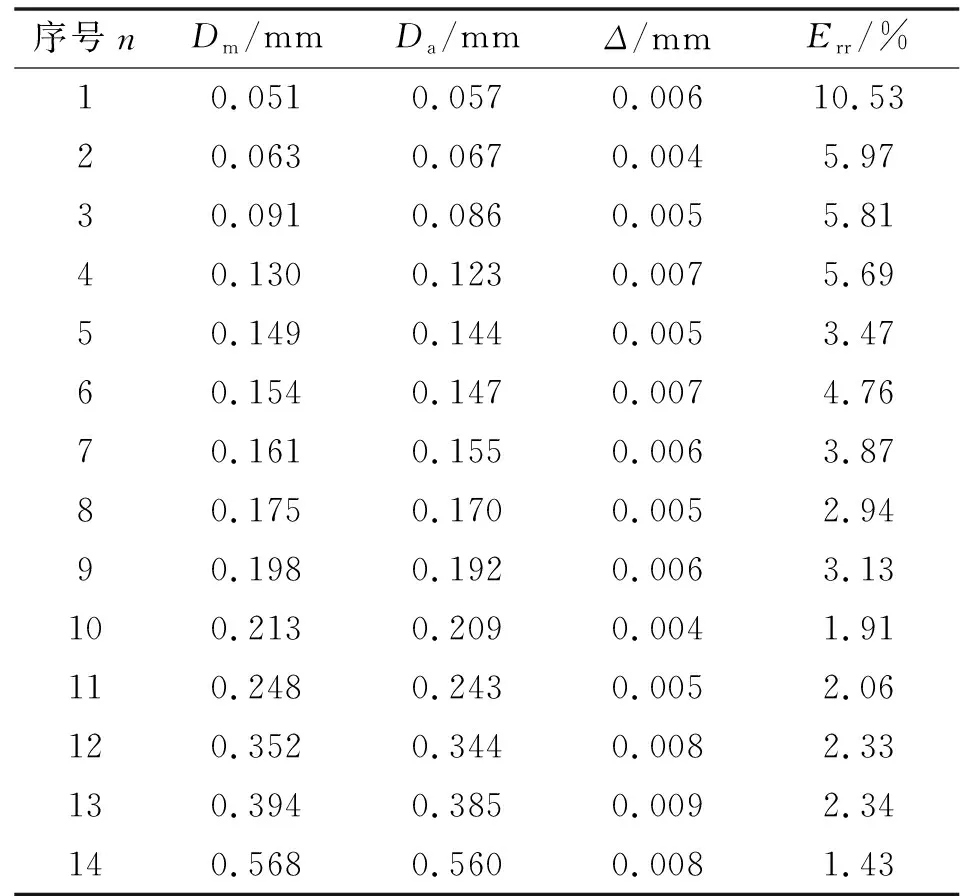

用5把直径为10 mm的四刃硬质合金立铣刀,在相同加工条件下铣削45钢。每隔一定时间,用所搭建的立铣刀磨损在机检测系统对实验刀具进行4次检测,分别对应每一切削刃,得出刀具对应后刀面磨损宽度的平均测量值Dm;用影像测量仪(天准VMC322)同样进行4次检测,取平均测量结果作为真实值Da,直至5把刀具全部报废。采用相对偏差Err作为评价指标:

(14)

最终得到14组平均值数据,如表2所示。可得:检测系统测量偏差Δ<0.01 mm,平均相对偏差Err为4.02%,即平均准确率达到95.98%。

表2 立铣刀磨损测量数据

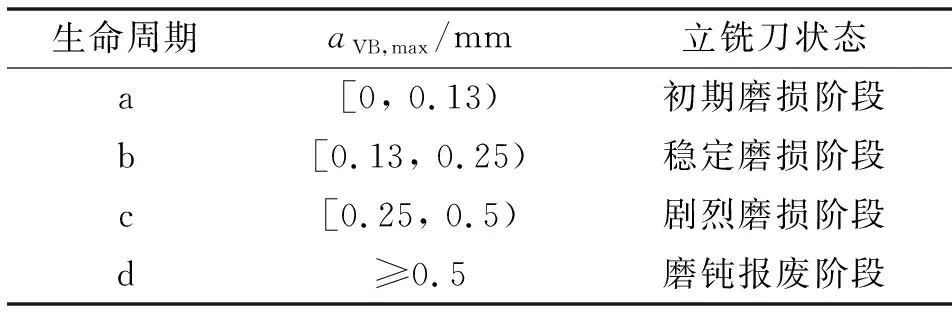

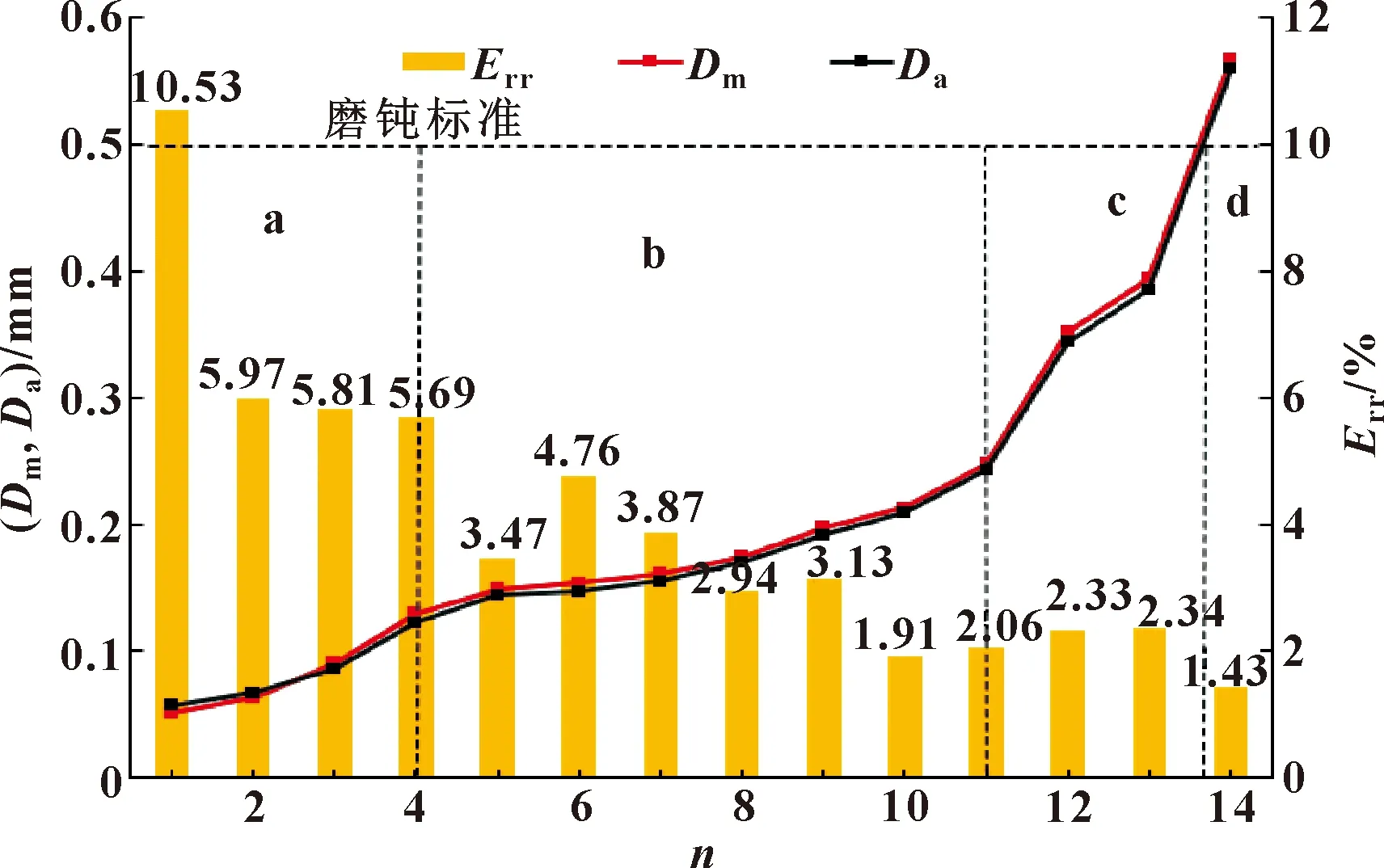

对检测系统与影像测量仪测量的立铣刀磨损数据进一步对比分析,得到立铣刀全生命周期内的磨损变化曲线,如图8所示。根据磨损率变化曲线,立铣刀的生命周期大致可分为4个磨损状态,并划分出每个状态对应磨损区间范围,如表3所示。

表3 立铣刀全生命周期

图8 立铣刀磨损变化曲线

其中,a、b、c、d的平均相对偏差分别为7%、3.16%、2.34%、1.43%,即每个阶段的平均准确率都达到93%以上,有效验证了系统的稳定性。实验得出的立铣刀磨损率变化曲线符合刀具寿命变化规律。其中,初期磨损阶段相对偏差较大的原因在于磨损量真实值基数较小时,微小偏差的占比大;进入稳定磨损阶段后,磨损量和磨损率变化较均匀,测量偏差和平均相对偏差较稳定;达到剧烈磨损阶段的磨损率变化大。磨损变化量急剧上升,检测系统的测量偏差也随之变大。因此,磨损值达到该阶段时,应关注立铣刀磨损量变化,若已不满足加工精度要求,及时更换刀具。

综合以上分析,在机视觉检测系统的检测算法可有效提取刀具切削刃磨损轮廓,能保证检测精度,运行稳定;所提取的轮廓贴近实际刀具磨损边界轮廓,满足工业现场对刀具磨损在机检测的要求。

4 结论

用迭代法迅速收敛的特性得到刀具图像磨损区初阈值,引入类内方差改进最大类间方差法。与两种方法进行立铣刀底刃、侧刃磨损图像分割效果对比,文中算法修正了传统算法边界模糊、纹理识别不全、对噪声敏感的缺陷。根据图像灰度矩旋转不变特性,提取亚像素级磨损边缘。基于图像平面,创建立铣刀磨损轮廓模型并重构切削刃原轮廓,实现立铣刀磨损快速检测。

以四刃平头立铣刀为对象开展铣削45钢实验,得出立铣刀生命周期内的磨损变化曲线。用影像测量仪进行参照对比,所搭建的在机检测系统对立铣刀磨损检测的测量偏差小于0.01 mm,在立铣刀生命周期内的各磨损阶段的平均准确率均达到93%以上,综合平均准确率达到95.98%,检测系统的准确性和稳定性表现良好,满足立铣刀在机视觉检测的要求。