HG35A-4Z型布料机臂架拓扑优化设计研究

赵 伟,郭 岗,贺利乐,程 科

(1.西安建筑科技大学机电工程学院,陕西 西安 710055;2.中联重科股份有限公司国家混凝土机械工程技术研发中心,湖南 长沙 410205)

1 引言

我国建筑业的突飞崛起,使混凝土布料机的使用也越来越多,特别是在高层建筑中的运用,混凝土布料机有着布料精准、范围广、效率高和成本低的优势。施工中常见的混凝土布料机是固定在高层建筑现场,与混凝土泵车等配合使用,将地面车载泵运来的混凝土输送到高层作业平台内[1]。目前,混凝土布料机臂架结构逐渐趋于质量轻、新材料的方向发展,但由于臂架质量太轻,工作当中会引起轻微的振动,使用安全性能降低。近几年,在保证臂架性能的同时怎样实现布料机臂架的结构优化一直是研究的热门课题。

国内一些学者对伸缩式布料机臂架的结构优化做了广泛研究。文献[2]基于ANSYS方法对伸缩式布料机臂架进行拓扑优化研讨,减轻了臂架的重量,改善了使用性能。文献[3]基于ANSYS软件对塔式布料机臂架进行了应力分析,研究了臂架旋转角在工作过程中对整机的影响规律。

相较于以上伸缩型布料机结构优化研究,现以型号为HG35A-4Z的多轴超长臂架混凝土布料机作为研究对象,对其结构进行优化,以减轻其重量,进而提高工作效率,降低高空作业过程中的负载。

选取臂架实际水平运动过程中的最大弯矩工况,基于HyperMesh进行结构拓扑优化,有限元分析,并结合应力试验的方法进行验证。

2 臂架模型处理

2.1 臂架三维模型建立

混凝土布料机臂架主要由腹板、盖板、砼管和砼管支承等焊接件组成,臂架在工作当中,臂架的实际姿态会有很多种形式,但臂架在水平状态时受到弯矩、扭矩以及剪力的作用较大,可认为臂架水平工况相较于其它工况最恶劣。因此,选取臂架的水平工况进行分析计算。借助Pro/E软件进行臂架模型建立,建成的实体模型,如图1所示。

图1 臂架模型Fig.1 Boom Model

2.2 臂架网格划分

对臂架片体结构采用四边形单元网格进行划分,划分过程中允许出现少量的三角形单元网格,但其总单元数量应控制在5%以下[4],划分网格后臂架总单元数为95115。非重点区域单元网格尺寸控制在(30~50)mm,应力集中及其它重要区域,单元网格尺寸控制在(5~15)mm。

2.3 臂架材料属性

布料机臂架的主体结构腹板厚度为5mm,盖板厚度为3mm,用HyperMesh模块处理时,单元类型定义为SHELL63。臂架材料采用的高强度钢板WELDOX700E,材料属性,如表1所示。

表1 材料属性Tab.1 Material Properties

臂架在实际工作时,其载荷主要由自重载荷和工作载荷组成,但工作载荷十分复杂,进行完全的工作载荷模拟相对比较困难,在初步设计时,会将工作载荷乘以动载系数转化为静载荷,按静载荷的方法进行设计计算[5]。约束臂架五节臂根部连杆和铰接孔处节点的x、y、z三个方向的平动自由度,用LINK8单元模拟连杆,在臂架结构上施加1.2倍的重力场,混凝土等效质量用1.3倍重力场进行仿真计算,臂架有限元模型,如图2所示。

图2 臂架有限元模型Fig.2 Finite Element Model of Boom

3 结构拓扑优化理论

拓扑优化首先是施加约束条件,对优化目标多次迭代以获得最优的材料分布优化方法,不同的拓扑优化方法,在产品的各个设计阶段承担着各自的角色,发挥不同的作用。目前拓扑优化的主要方法有均匀化法、变密度法和渐进法等[6]。变密度法是依赖于有限元法,通过改变材料单元的分布结构,对设计区域内受力较小的材料部分进行取舍,简化实体结构,使优化对象材料合理布置的优化方法,对初始设计阶段的产品外形确定具有很大指导作用。以下为变密度法对臂架进行拓扑优化的数值模型[7]:

式中:C(x)—结构刚度;F(x)—结构载荷矢量;U—总位移向量;K—总刚度矩阵;V—优化结束后剩余体积;f—优化前后的体积分数比;V0—优化对象初始体积;xi—材料单元相对密度;xmin—密度下限;xmax—密度上限;n—离散单元的个数。

4 臂架拓扑优化及分析

4.1 臂架拓扑优化

将HyperMesh 中求解器切换成OptiStruct,根据臂架主体的结构,以五节臂架、六节臂架腹板和盖板为优化区域[8]。在优化过程中设定材料的体积分数比f=0.5,臂架的应力小于460MPa作为约束条件,以结构刚度最大为约束目标进行优化。

优化过程中优化区域内的密度单元趋向于0或1,但也会有部分落在介于0和1之间的密度单元,这时为了消除中间密度单元,增加拓扑优化结果的离散化,需要调节参数获得更加精细的结构,因此取DISCRETE=3,CHECHER=1[9]。

运行优化迭代求解器,得到求解云图,如图3所示。依据拓扑优化结果,结合臂架工作时的受力强度,分别对臂架的腹板、盖板进行重建。

图3 拓扑优化云图Fig.3 Topological Optimization Cloud Map

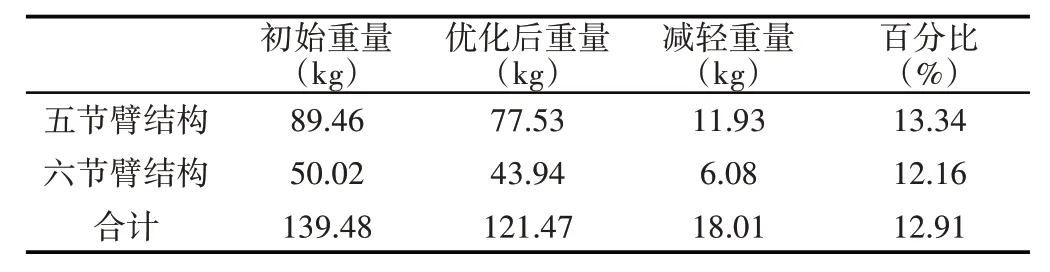

计算比较臂架主体结构优化前后的重量,可知优化后的臂架在总体重量上减轻18.01kg,臂架重量减轻详情,如表2所示。新臂架结构在高空作业时风载作用面积减小,降低了整机负荷,有利于提高工作效率。

表2 臂架优化重量结果Tab.2 Optimization of Boom Weight Results

4.2 新臂架有限元分析

把新构建的臂架三维模型导入有限元软件中进行分析,可得臂架的最大变形量为231mm,其变形量3.53%小于某企业的标准5%,其结果,如图4所示。

图4 新臂架最大变形量Fig.4 Maximum Deformation of New Boom

臂架主体结构最大应力为450MPa,材料的计算许用应力为465MPa,应力图结果,如图5所示。分析仿真的数据,可知优化后的臂架有限元计算结果均在理论计算范围内,优化后的臂架结构满足强度要求。

图5 新臂架应力云图Fig.5 Stress Map of New Boom

5 臂架结构应力试验

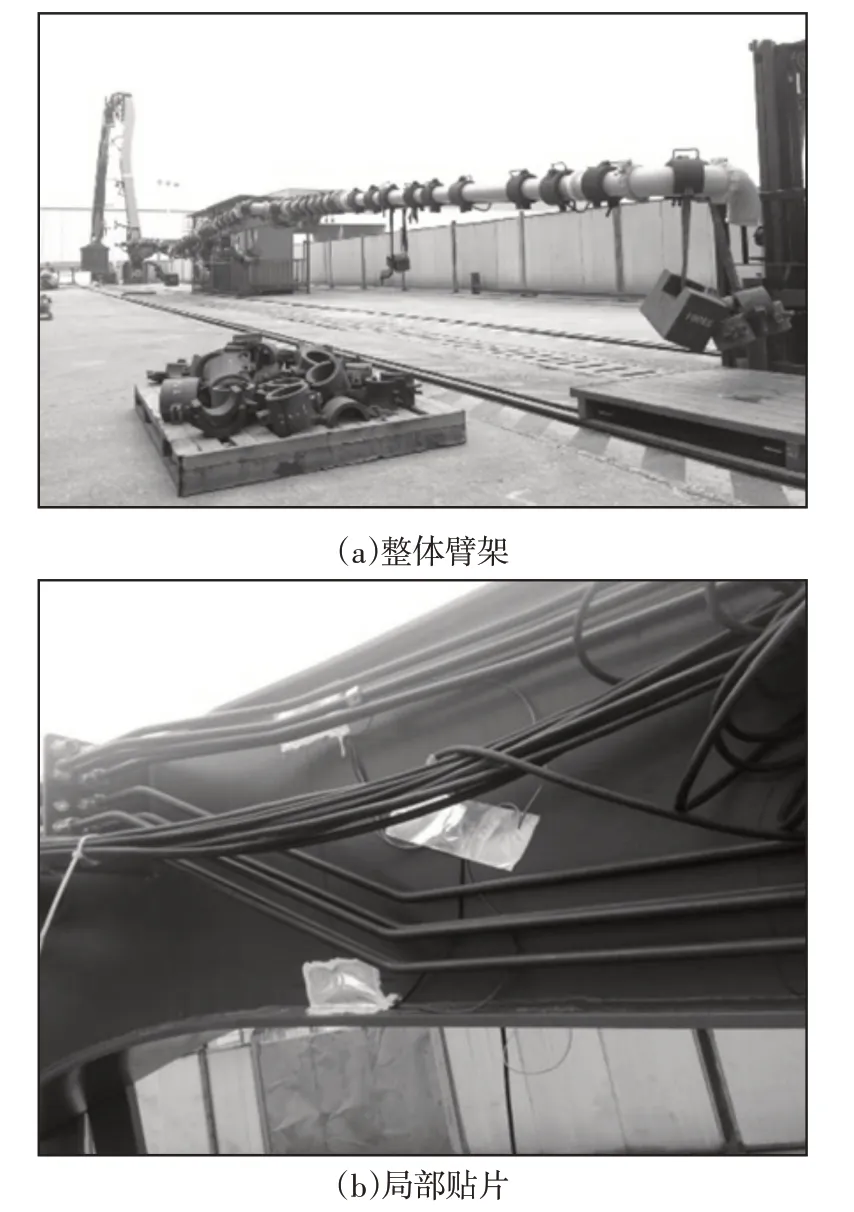

为了验证仿真结果的准确性,对臂架结构进行应力试验,根据试验大纲要求,选择合适的试验场地及设备。

在臂架结构上贴应变花或应变片,施加砝码以代替混凝土的重量,臂架应力试验,如图6所示。

图6 臂架试验Fig.6 Test of Boom

依据JB/T 10704-2007《混凝土布料机》[10]标准可知,臂架结构应力试验测试载荷为工作载荷的1.3倍与布料机臂架自身重量的0.2倍之和。

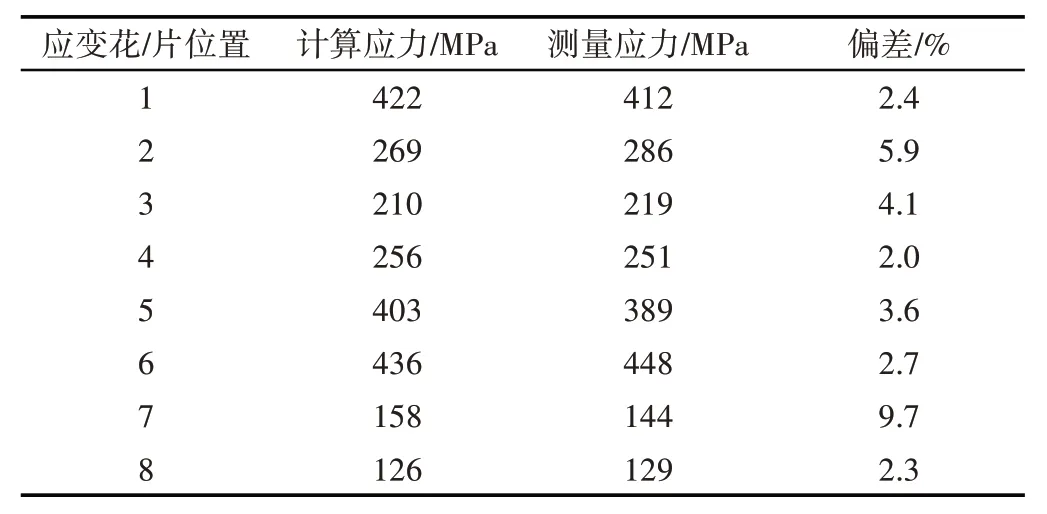

臂架上的测试点在臂架全展开呈竖向垂直地面时进行清零,试验结束后,对臂架水平状况下各测点应力数据进行分析、整理,与之前计算的理论数据进行比较,可得结果,如表3所示。

表3 臂架应力测量结果Tab.3 Stress Measurement Results of Boom

从表中数据可以看出,实际测量的数据和有限元计算的结果趋于一致,其中偏差最大的为9.7%,其结果可能是由于贴片过程中的经验、贴片质量引起的测量偏差较大,比较实际测量的应力数据,最大应力为448MPa,材料的计算许用应力为465MPa,测量结果满足许用应力要求,说明优化方案具有可实施性。

6 结论

通过对混凝土布料机臂架的水平工况进行拓扑优化、有限元分析研究,结果表明优化后的臂架主体结构在满足强度的情况下,臂架重量减少了18.01kg,减轻重量占整个臂架主体结构的12.91%,验证了优化的可行性,增强了产品竞争力。

优化后的臂架在工作当中,减小了整机运行负载,提高效率的同时降低了制造成本,为整套混凝土布料机如立柱、回转机构、转台的研发提供了参考。