软岩巷道底鼓机理及其稳定性控制研究

丁自伟,王少轩,王庆阳,王耀声,王春斌,李军岐,邸广强,李 亮

(1.西安科技大学 能源学院,陕西 西安 710054;2.中勘冶金勘察设计研究院有限责任公司,河北 保定 071051;3.陕西陕煤韩城矿业有限公司,陕西 韩城 715400;4.陕西煤业化工技术研究院有限责任公司,陕西 西安 710100)

在煤矿的正常生产中,工作面巷道承担着运输煤炭、人员通行、进风通风的重要作用,然而在双巷布置的工作面中,巷道往往要受到多次采动影响,导致其产生巨大的变形,对矿井人员设备安全产生威胁,影响矿井的正常生产[1]。比起巷道顶板与帮部有比较成熟的支护手段,而巷道底板由于要承担更多运输作用导致难以对其进行支护[2,3],所以在很多矿井中并没有对巷道底板进行支护补强,于是在巷道受到采动影响时,很多矿井的工作面巷道面临着严重的底鼓问题[4]。

对于巷道的底鼓发生机理,国内外已经进行了大量的研究,并取得一批研究成果。姜耀东、陆士良将底鼓分为了四种类型,分别是挤压流动性底鼓、挠曲褶皱性底鼓、遇水膨胀性底鼓、剪切错动性底鼓[5]。康红普指出,巷道总的底鼓量是破坏区岩层的弯曲位移、扩容位移、弹塑性位移、膨胀位移以及稳定底板的弹塑性位移之和,而弯曲位移可以占到总底鼓量的百分之七十[6]。王卫军和侯朝炯分析了回采巷道的底鼓发生机理,提出回采巷道底鼓是由于支承压力的影响,底板岩层受拉应变作用离层,进而在水平应力的压曲作用下产生的[7],并以此提出了加固巷道两帮控制底鼓的方法[8]。潘一山认为导致巷道底鼓的岩石主要是以下三种:巷道底板下一定范围内的岩石、两帮下部底板岩石和两帮围岩,并以此建立了底板岩层渗水膨胀软化模型[9]。文志杰通过朗肯土力学建立了剪切错动型巷道底鼓力学模型,并以此新型反底拱支护方案,揭示了其“控底-助帮”的底鼓控制机理[10]。王志强对沿空留巷导致底鼓机理进行研究,并建立了非对称底鼓力学模型。据此,提出通过降低两帮垂直应力控制底鼓的错层位负煤柱沿空巷道布置技术[11]。华心祝通过数值模拟,相似材料模拟及现场实测的手段,揭示了留巷底板的破坏形式主要是浅部为拉破坏,深部为剪破坏,煤帮侧底板主要受压破坏[12]。张勇确定了巷道围岩为ⅠABⅡABDⅢABC复合型变形力学机制,提出一体化底鼓防控对策[13]。江东海通过现场底鼓观测和数值模拟分析复杂节理岩体巷道非均称底鼓机制,提出该类巷道底板中随机赋存着尺寸各异的倒棱锥块体,并将倒棱锥块体底面与巷道的位置关系分为3类,即底面于巷道内赋存、底面骑一帮赋存和底面跨两帮赋存[14]。从国内外对底鼓机理的研究成果中可以看出[15,16],其研究对象往往为回采巷道或沿空留巷巷道,而在双巷掘进的三软煤层底板工作面[17],邻近的工作面巷道往往受到两次采动影响,如果该巷道底板及帮部为三软煤层,其往往面临着更大的非对称底鼓问题[18]。对于这一矿井面临的常见问题,国内外研究中还并未有系统的三软煤层底板巷道受采动影响底鼓的成果。为研究采动影响下下区段巷道底鼓的发生机理并对其提出相应的控制技术,本文以韩城桑树坪二号井为工程背景,以3309运输巷为研究对象,基于朗肯土理论对其底鼓机理进行研究,使用数值模拟的方法研究工作面附近的应力分布规律和塑性区范围,分析采动下邻近巷道底鼓发生原因,并提出相应的巷道底鼓控制技术,保障了矿井的正常生产,为双巷掘进的工作面巷道控制底鼓提供了技术参考及理论依据。

1 工程概况

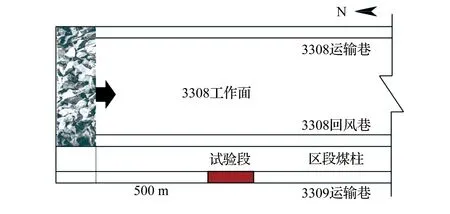

韩城桑树坪二号井主采煤层为3#煤层,该煤层为煤与瓦斯突出煤层,为了保证矿井生产的正产接续,且为3#煤层灾害超前治理提供时间与空间,矿井工作面区段平巷采用双巷布置,巷道沿煤层顶板掘进。以3308工作面为例,该工作面煤层平均厚度5.8 m,采煤高度2.5 m,放煤高度3.3 m,一号回风巷净宽度5.2 m,高度3.0 m,二号回风巷(也作为3309工作面的运输巷)净宽度4.6 m,高度3.0 m,进风巷净宽度5.2 m,高度3.0 m,两条回风巷之间的煤柱宽度为10 m,3308工作面巷道布置如图1所示。工作面回采期间运输巷与回风巷随工作面推进超前拉底,但是由于3309运输巷巷道底板及两帮的围岩岩性较软弱,导致3308工作面回风巷道在工作面回采期间,出现了以底鼓与煤柱帮鼓为主的非对称巷道变形。

图1 3308工作面巷道布置

在软岩巷道服务时间加长、多次采动影响下,巷道围岩应力环境与煤岩力学特性将发生明显改变,巷道的频繁补强翻修将大大增加巷道支护维护成本,严重影响了矿井的安全高效生产。为了保障3309工作面正常回采,本文对3309运输巷进行底鼓发生机理研究,并针对其机理提出底鼓控制技术进行工程实践。

2 采动下邻近巷道底鼓发生机理

2.1 采动下邻近巷道底鼓发生机理

工作面回采之后,采空区上覆岩层随着时间的推移逐渐垮落,填充采空区。在此期间,采空区两侧煤体承受的采空区上覆岩层重力随着上覆岩层的垮落逐渐减小,直至采空区完全充实后采空区上覆未垮落岩层由采空区垮落岩体与两侧煤体共同承担。根据3308工作面实际情况,工作面回采后采空区垮落情况如图2所示。

图2 采空区垮落模型及邻近巷道变形

工作面回采之后,采空区是否被其上覆垮落岩层完全充实主要取决于上覆岩层垮落厚度与垮落岩层的碎胀系数,设煤层埋深为H,垮落岩体碎胀系数为K,垮落岩体厚度为H0,上覆岩层垮落后垮落角为θ,采高为b,采空区宽度为B0,则采空区上覆垮落岩层充实采空区需要垮落岩层厚度[19]可由式(1)得到:

于是得到采空区一侧煤柱共承载的载荷P由式(4)计算得出:

由式(4)、式(5)可以看出,受上一工作面采动影响后,采空区上覆未垮落岩体载荷由两侧煤体承担,保留巷道围岩上覆载荷增大,区段煤柱与下工作面煤壁在载荷作用下首先被压缩,巷道顶板随煤柱及下工作面煤壁压缩整体下沉。当煤柱及下工作面煤壁压至巷道底板岩层时,底板岩层受到上部的压力被向下压缩。煤柱及煤壁岩体在压密过程中伴随着煤体由巷道帮部表面沿水平方向煤体内部逐渐破坏,破坏岩体在碎胀作用下向巷道空间鼓出。当巷道帮部煤体逐渐压密至巷道底板时,若巷道围岩整体强度仍小于巷道上覆载荷,则煤柱与煤壁将进一步对煤柱及煤壁煤体垂直下方岩体压缩,并嵌入顶板下方煤体中,挤压煤柱与煤壁下方底板岩层,并与水平应力共同作用使得底板岩层向巷道底板位置产生水平作用力,导致巷道发生底鼓。

2.2 底鼓发生机理力学模型与分析

根据朗肯土压力理论[20]建立了巷道非对称底鼓力学计算模型,如图3所示,在巷道底板塑性区极限平衡条件下,在巷道两侧支承压力升高后,岩块IHG和岩块ABC在垂直应力和水平应力共同作用下产生主动的塑性滑移,滑移角度为朗肯主动滑移角α,向岩块BCF和岩块DGH产生P1和P2的水平推力使其被动的塑性滑移,滑移角度为朗肯被动滑移角β,而此时岩块DGH与岩块BCF下方没有移动空间,只能向巷道空间滑移。岩块DEF在受到了下方推力与两侧拉力的共同作用下,会产生破坏并有向上隆起的趋势。

图3 底鼓力学计算模型

首先对岩块ABC与岩块BCF进行受力分析,岩块ABC对岩块BCF产生了推力P1,根据朗肯土力学,此时P1的大小由式(6)得出:

P1=Pa-Pb+σz(6)

式中,Pa为岩块ABC对岩块BCF产生的主动压力,MPa;Pb为岩块BCF对岩块ABC产生的被动动压力,MPa;σz为水平应力大小,MPa。

根据朗肯土力学[20],Pa,Pb分别由式(7)、式(8)得到:

式中,γ为岩石容重,kN/m3;h、h′分别为两帮底板破坏深度,m;K为巷道两帮应力集中系数,其值为该点应力大小除以原岩应力,其中,Ka为主动岩体压力系数,Ka=tan2(45°-φ/2);Kb为被动岩体压力系数,Kb=tan2(45°+φ/2);H为巷道埋深,m;c为底板岩体内聚力,MPa。

将式(7)及式(8)代入式(6)中,可以得到P1的表达式:

在岩块BCF受到P1的推力后,根据朗肯土力学,会沿着BF被动滑移,于是P1就被分解为了一个垂直于BF的压力T1与沿着BF推力N1,因此由式(10)、式(11)可得T1与N1。

T1=P1sinβ(10)

N1=P1cosβ(11)

在岩块BCF沿着BF滑移时,会产生一个反向的摩擦力,摩擦力可由式(12)计算得出:

f=P1cosβtanφ(12)

于是可得岩块DEF所受沿BF的总推力可由式(13)计算得出:

同理可得岩块DEF所受沿DG的总推力可由式(14)计算得出:

对于此计算模型王志强[11]推导出了非对称底鼓力源的计算方程,并得到了岩块DEF的受力方程如式(15)所示。

式中,P为岩块DEF受到向上的推力;T、T′分别为岩块DEF所受的水平拉力。

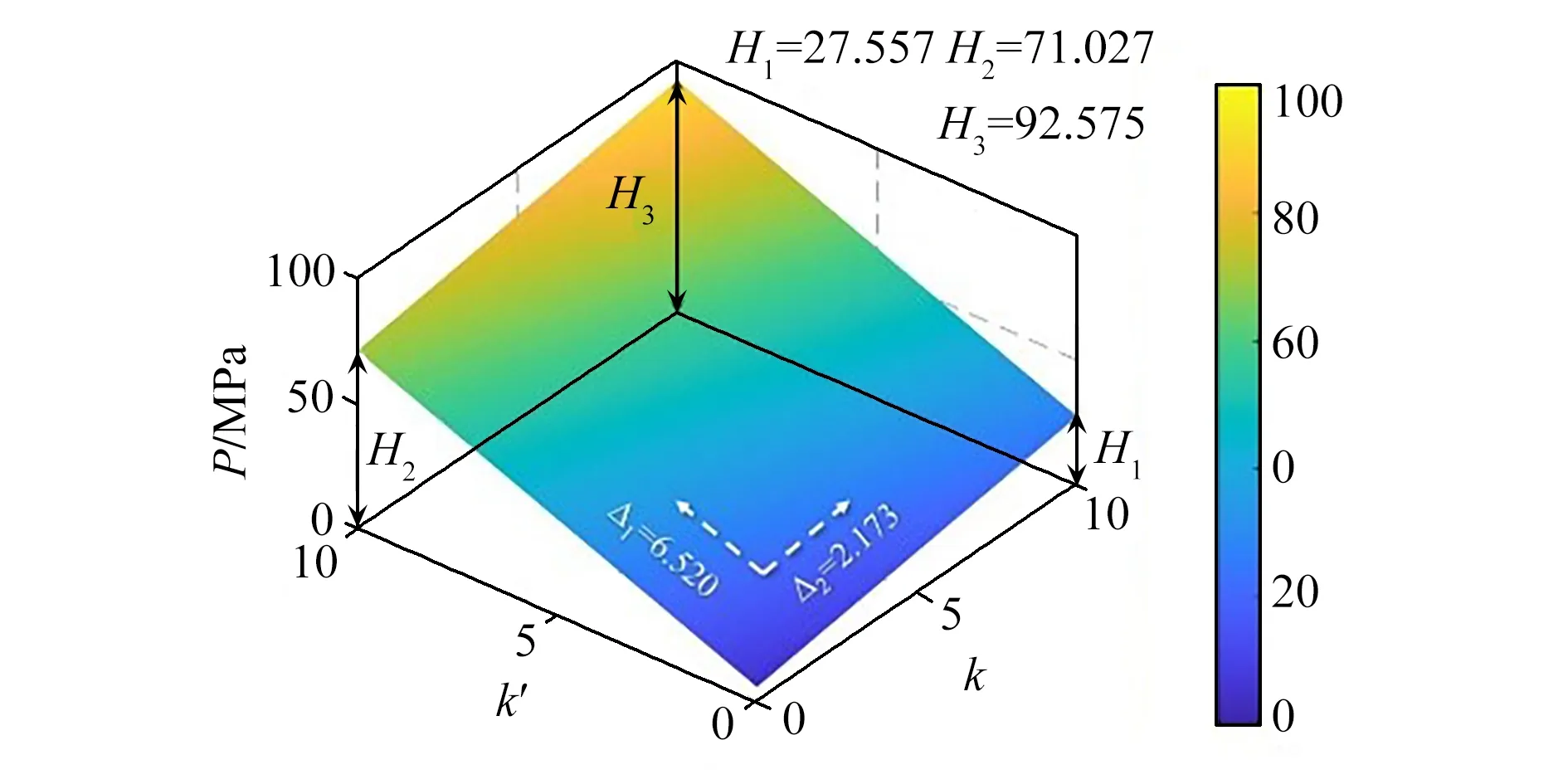

在3309运输巷中,围岩的内摩擦角、水平应力的大小与巷道埋深是一定的,所以式(15)中只有压力集中系数项是变化的。根据矿井水文地质报告,按照γH计算上覆岩层载荷,取巷道埋深为350 m,煤层容重为14 kN/m3。煤体内摩擦角φ取32°,煤体内聚力c取1.2 MPa,底板最大破坏深度根据数值模拟结果得出煤壁帮为1 m,煤柱帮为3 m。将3309巷道的地质数据代入到岩块DEF受到向上的推力P的方程中[21,22],得到推力P的大小与巷道两帮应力集中系数关系如图4所示。

图4 底板岩块受力与巷道两帮应力集中系数关系

由图4可知,煤柱帮应力集中系数K′轴斜率Δ1为6.520,煤壁帮应力集中系数K轴斜率Δ2为2.173,说明在3309巷道中巷道底板岩块的受力与两帮的应力集中系数呈正相关,且对煤柱帮的应力集中系数更敏感。为探究3309巷道底鼓发生机理,下文使用数值模拟软件分析3308工作面回采时采场周围的应力及塑性区分布。

3 数值模拟分析

采用FLAC3D数值模拟方法研究桑树坪二号井3309工作面运输巷及3308工作面回风巷受到3308工作面回采影响下的各巷道围岩塑性区分布特征、围岩应力场分布特征、围岩破坏特征,从而分析3309运输巷的底鼓发生机理。

3.1 数值模型的建立

桑树坪二号井3308工作面开采模型尺寸为230 m×600 m×45 m。在3309工作面运输巷及3308工作面回风巷附近对网格进行加密,X方向上每格代表0.25 m,Y方向上每格代表5 m,Z方向上每格代表0.25 m。在模型竖直方向加载在模型上表面的应力主要为上覆岩层的自重应力,根据上文中的参数计算得出垂直应力为8.75 MPa,由于该矿未做地应力测试,故水平应力按经验取1.5倍垂直应力,水平应力值为13.125 MPa。

对于模型计算边界条件,首先将模型的四周各边界施加水平约束,即四周边界的水平位移为0;然后再将模型的底部边界固定,即底部的边界水平、垂直位移都为0;最后将模型的顶部设为自由边界。本构模型采用基于弹塑性理论的摩尔—库伦强度准则。

3.2 数值分析模型计算参数

根据现场地质调查和煤岩体力学参数测试报告提供的煤岩体力学参数,得到模拟计算采用的煤岩体物理力学参数见表1。根据现场取样和岩石力学试验结果,当载荷达到强度极限后,岩体产生破坏,在峰后塑性流动过程中,岩体残余强度随着变形发展逐步减小。因此,计算中采用莫尔—库仑(Mohr-Coulomb)屈服准则判断岩体的破坏。

表1 煤岩体物理力学参数

3.3 塑性区范围模拟结果分析

3309运输巷与3308回风巷围岩塑性区分布如图5所示,由图5可知:

图5 巷道塑性区分布

1)在受到3308工作面采动影响条件下,巷道帮部围岩主要为剪切破坏,顶底板以拉伸破坏为主,且两条巷道两帮塑性区会在工作面回采后贯通。

2)3309运输巷顶板塑性区最大范围为2.5 m,底板塑性区最大范围为3 m,由于两条巷道塑性区贯通导致的突然增大,所以两帮塑性区最大范围达到10 m;3308回风巷顶板塑性区最大范围为2.25 m,底板塑性区最大范围为1 m,两帮塑性区最大范围为5 m。在距工作面相同距离条件下3308回风巷塑性区范围大于3309运输巷塑性区范围,而3308回风巷底板塑性区小于3309运输巷底板塑性区,这是由于3308回风巷拉底后底板为硬岩,而3309运输巷还未拉底,底板为岩性较软弱的4#煤。

3)3309运输巷的塑性区在工作面后方5 m到工作面前方30 m范围内发生变化,整体呈下降趋势,在距离工作面后方5 m和前方30 m处时塑性区范围逐渐趋于稳定;3308回风巷塑性区在工作面前方30 m处逐渐趋于稳定。

4)根据巷道表面位移监测结果,底板的位移量在工作面推进后迅速升高底板的塑性区却并未随工作面推进产生明显的变化,然而巷道煤柱帮却因为塑性区贯通导致迅速增大且产生大量剪切破坏,使巷道两帮的应力集中系数升高,导致底板的破坏。

3.4 应力分布规律模拟结果分析

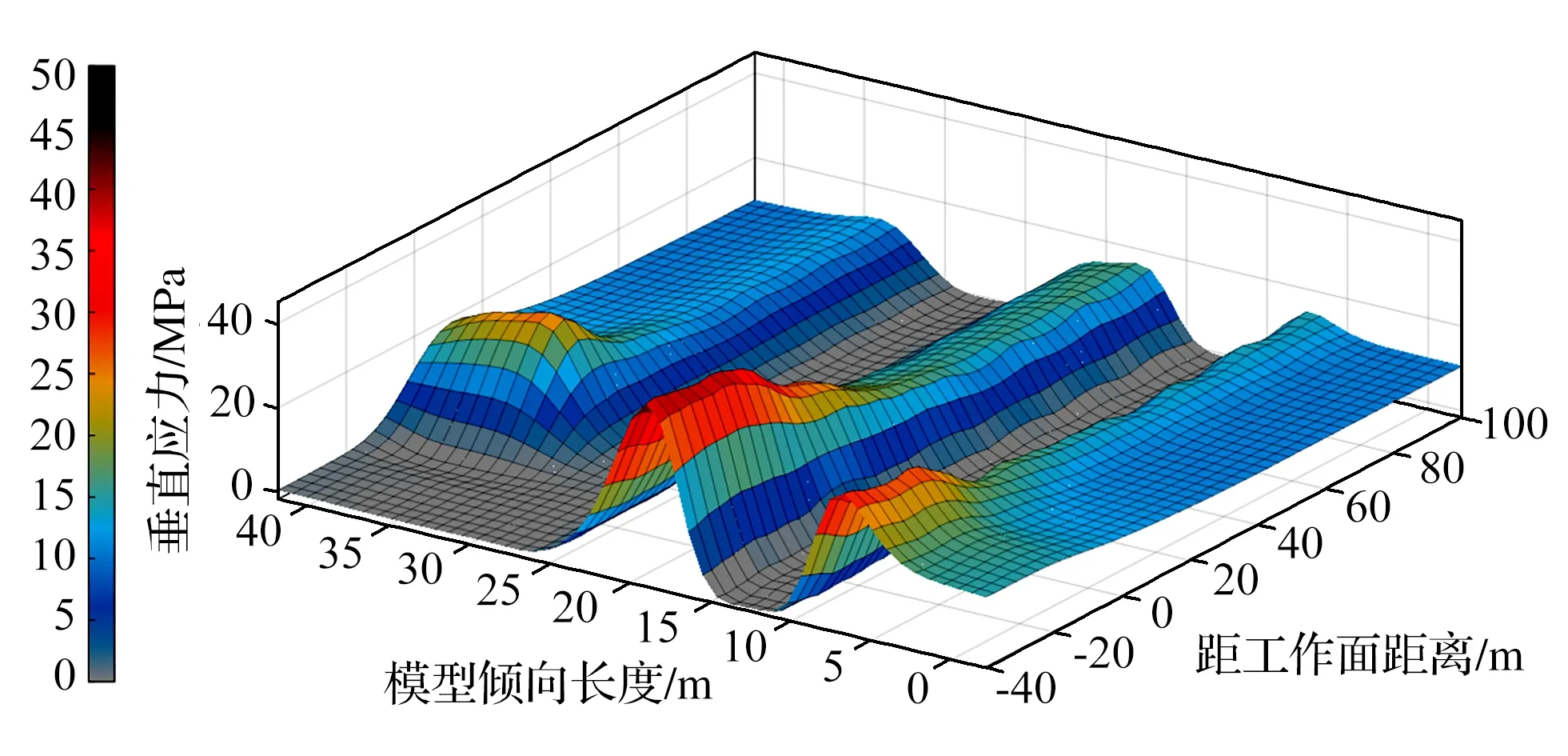

3309运输巷附近采场垂直应力[23]分布情况如图6所示。由图6可以看出:

图6 3309运输巷附近采场垂直应力分布

1)3308工作面回采时,采场的前方应力峰值出现在工作面煤壁前10 m处,应力峰值大小为28.4 MPa。采场前方40 m外的区段煤柱应力未出现明显升高,应力峰值大小为19.2 MPa。从采场前方40 m处开始,区段煤柱应力升高,且煤柱内应力呈现“单峰”状态,此时煤柱内应力峰值升高至24.5 MPa。而对比巷道表面位移图可知,工作面前方40 m处底板位移增高速率同时也明显加快。

2)当3308工作面推进过后,3308工作面及回风巷因上覆岩层垮落变为采空区,此时区段煤柱内应力开始迅速增加,应力峰值由“双峰”转变为“单峰”,此时3309运输巷煤壁帮峰值范围为距离工作面3~5 m,峰值最高达到36.1 MPa;3309运输巷煤柱帮侧向应力峰值范围为距离工作面2~2.25 m,峰值最高达到44.5 MPa;3308回风巷煤柱侧侧向应力峰值范围为距离工作面3.25~3.75 m,峰值最高达到44.5 MPa。此时煤柱内应力集中系数高达5.09,煤壁侧应力集中系数也高达4.13。

3)工作面后方40 m处3309运输巷两帮应力升到最大值,此时该底板受到的应力也为最大值,根据巷道表面位移监测在这一阶段底板位移达到最大值,对其进行两次拉底后底板位移量依然持续升高。说明了3309运输巷巷道产生底鼓的原因是由于邻近工作面采动导致区段煤柱承载更多3308采空区上覆岩层的重量,使巷道两帮的应力集中系数增加,根据采动下邻近巷道底鼓发生机理可知,底板就受到破坏并向上鼓起。

4 软岩巷道底鼓控制技术

为解决桑树坪二号井煤矿邻近软岩巷道围岩大变形问题,在3309运输巷布置了试验段(见图1)进行补强支护与爆破切顶卸压工程试验。

4.1 巷道补强支护

3309运输巷受采动影响后,工作面后方巷道煤柱帮及巷道底板变形较大,对巷道瓦斯灾害治理、带式运输机运输、行人等产生巨大影响,且易引发诸如片帮、底鼓、冒顶等安全隐患,为解决巷道的变形问题采用补强支护的方式进行围岩控制。

对煤柱帮采用∅21.6 mm×5300 mm钢绞线锚索进行补强支护,锚索间排距1200 mm×2000 mm,矩形布置,每排3根,每排锚索加梯子梁;顶板采用∅21.6 mm×10000 mm钢绞线锚索进行补强支护,补强位置距离3309运输巷煤柱帮800 mm,锚索排距2000 mm。具体支护补强方案如图7所示。

图7 试验段帮部补强支护方案(mm)

4.2 切顶卸压方案

根据采动影响下邻近巷道应力分布规律以及底鼓产生机理,针对桑树坪二号井的巷道底鼓问题,提出爆破预裂切顶卸压技术。该技术采用定向预裂方法,在双巷间区段煤柱上方通过定向爆破形成一条平行于巷道走向的切缝线,在工作面回采过后,借助于采空区覆岩自重,使巷道顶板沿切缝线垮落,将采空区上覆载荷重量转移到采空区垮落岩石上,减少保留巷道围岩承载载荷,从而达到保留巷道围岩控制目的。

考虑到3308回风巷拉底后巷道尺寸较大,高度达到5.5 m,现场切顶试验条件复杂,施工困难,并且对此处顶板切顶易诱发顶板冒落垮断的危险事故,巷道维护困难复杂,故确定3309运输巷作为切顶试验巷道。为取得最佳爆破预裂效果,要求爆破所形成的裂隙瞬时扩展直至相互贯通,炮眼间距应小于1.4 m,同时在炮眼中部布置空孔以导向预裂可进一步提高爆破预裂效果,切顶卸压钻孔布置如图8所示。

图8 切顶卸压钻孔布置

通过经验公式计算求解确定深孔预裂爆破参数爆破炮眼深度为15 m炮眼与煤柱侧顶板倾角为75°,孔径为75 mm,6个炮眼为一个循环进行起爆。炮眼间距越小,装药量越大,试验爆破预裂效果愈明显,综合考虑工作面推进速度、爆破效率、窥视预裂结果等因素,最终确定当炮眼间距为600 mm、装药长度为2 m时可以较好满足卸压工程实施需求,此时在炮眼深度10~15 m范围岩层裂隙区明显贯通,孔壁变形破坏明显,爆破预裂效果良好。

4.3 效果分析

3309运输巷实施切顶卸压技术及帮部补强支护后,在3309巷道试验段与非试验段分别布置巷道表面位移监测站及钻孔应力计,由监测数据绘制出煤柱帮侧向支承压力和巷道表面位移对比曲线,如图9所示。

图9 试验段煤柱帮侧向支承压力和巷道表面位移对比曲线

根据数值模拟结果,工作面后方煤柱最大垂直应力为44.5 MPa,而由图9(a)可以看出试验段煤柱帮最大支承压力仅有16 MPa,说明经爆破预裂切顶卸压后巷道围岩的应力显著的降低,最大应力仅为未切顶时的36%。由图9(b)可以看出,3309运输巷道受3308工作面回采采动影响后,巷道断面形状变形严重,底板持续发生褶皱型底鼓,底板由两帮侧向中间褶皱凸起,崎岖不平;顶板不均匀下沉,由此导致顶板岩层在靠近煤壁侧部分区域顶板发生“鼓包”,破坏巷道顶板完整性;煤柱侧围岩变形剧烈,破碎围岩碎胀挤破锚网,煤体破碎松散脱落情况严重。顶底及两帮的收敛严重影响巷道行人、运输、通风及瓦斯灾害超前治理;实施围岩控制技术措施后试验段巷道顶底及两帮围岩变形量大大减少,顶板与煤柱帮相较于非试验段相对完整,底板虽然难以避免底鼓的发生,但底鼓量较对比段减少了49.4%,巷道后期帮部及底板的维护工作得到极大的降低。

5 结 论

1)采动下邻近巷道底鼓发生机理表明:采空区巷道底鼓的原因主要是由于在采空区一侧的煤柱受采动影响后,承载了采空区上方的部分覆岩压力,使其侧向支承压力升高,于是煤柱向下挤压其底部岩石,其底部岩石在上方的压力及水平应力的共同作用下,向巷道底板挤压,最终导致巷道底鼓。

2)根据数值模拟结果,工作面的回采会使采场前后的巷道两侧支承应力增大,回采巷道与邻近巷道的塑性区贯通,煤柱整体呈塑性状态,底板塑性区并未受采动影响。根据巷道表面位移监测,底鼓在采动前后最为严重,且底板受力方程表明巷道底板岩块的受力与两帮的应力集中系数呈正相关,说明此时邻近巷道底鼓产生是由于煤柱的塑性破坏和应力集中系数升高所引起的。

3)基于采动影响下邻近巷道的底鼓发生机理,为减少邻近巷道煤柱支撑的采空区上覆岩层压力,从而减少巷道的底鼓变形,提出了爆破预裂切顶卸压技术,并在桑树坪二号井3309运输巷进行工程试验。试验后巷道底鼓量远远小于非试验段,巷道顶板与帮部的变形量也显著减小,大大降低了矿井对巷道的维护工作,保障其正常煤炭生产。