追钩防摇原理模型及算法

王君雄,段盼盼

(三一海洋重工有限公司,广东 珠海 519000)

0 引言

防摇控制主要有开环防摇与闭环防摇两大类型。开环防摇往往采用前馈控制方法进行控制,这种方案实现简单,价格便宜,可操作性强,但是防摇精度低,抗干扰能力差,不可变摆长,初始条件必须为0 等限制,因此只适合于车间、小摆长的情况。而对于类似于场桥、岸桥这种大型场外设备,摆长相对较长,且外场干扰因素多,因此,此类场景的方案均主要为闭环防摇,控制模型均基于单摆模型[1-4]。

然而,针对实际的场桥、岸桥吊装作业过程中,有经验的操作手大部分采用追钩的方式来防止吊具摇摆。从实践效果看,使用该方式不仅能很好地减摇,熟练的操作手还能做到较高精度地控制吊具位置。

1 追钩防摇的原理

追钩防摇原理[5]可概括如下:

计算吊具的摆动幅度和方向:通过对传感器数据的处理和分析,可以计算出吊具的摆动幅度和方向。采用控制算法对吊具进行控制,根据吊具当前的状态和期望状态之间的差异,计算出小车需要移动的距离和方向。

控制小车移动:将计算出的移动距离和方向通过电机控制器,控制小车沿轨道移动,从而使吊具保持在垂直状态。

反馈控制:通过反馈控制,不断地检测吊具的状态,并根据吊具当前的状态和期望状态之间的差异,对小车进行调整,保持吊具稳定。

2 追钩防摇的模型及算法

分析场桥、岸桥这类门式集装箱起重机,小车带动吊具平移的作业场景,当小车在轨道上行走,钢丝绳连接吊具带着吊重,此时吊具及吊重发生摆动,即载荷摆动。可以简化为如图1 所示模型。

图1 吊具摆动模型

如图1,可得对于定摆长防摇控制其控制方程为:

式中,l为单摆的摆长为角加速度;y为摆动角度;g为重量加速度;f(t)为小车加速度

令其齐次方程解为:r = u + vi

可得[5]

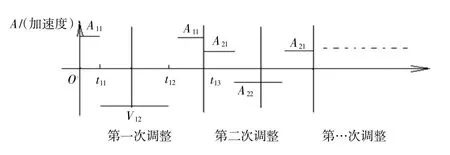

令:f(x)=,即在0 分段摆动方程为: 取t= 0 时,摆动角度为θ0,角速度为ω0,可得: 若要使得T≤t时摆动为0,即 f1(x)满足以下条件: S为当前位置与目标位置的距离。 在防摇控制中f1(x)为加速度,由于实际项目中一般为速度控制,因此可以通过规划速度控制率反推加速度控制率。可选择的速度控制曲线较多,我们选择较方便可锯齿形调节方式进行减摇,如图2 所示(横轴为时间轴): 图2 锯齿型调节速度及加速度变化 式中:Aij为第i次调整的第j个加速度;i∊N+为第i次调整;j∊N+为某次调整中的第j个加速度;Vij为第i次调整的第j个速度;i∊N+为第i 次调整;j∊N+为某次调整中的第j个速度;tij表示第i次调整的第j个时间点;i∊N+,表示第i次调整;j∊N+,表示某次调整中的第j时间点。 (8)式代入(6)(7)式可得: 参数满足如下条件: 选择倒U 型调节方式减摇,则如图3 所示(横轴为时间轴): 图3 倒U 型调节速度变化 参数满足如下条件: 对于追钩防摇控制,一般不对目标位置做特殊要求,因此在不考虑调整距离的情况下,可考虑2 种特殊条件下的控制。 由条件1 可得: 即可得: 若要使得则t13> 0,ω0θ0> 0:可分为两种情况: 情况一,ω0> 0 时,θ0> 0,此时:A11> 0,如图4所示。 图4 条件1 下摆动角度为正时跟吊具示意图 情况二,ω0< 0 时,θ0< 0,此时A11< 0,如图5 所示。 图5 条件1 下摆动角度为负时跟吊具示意图 由条件2 可得: 即: 若令:vt2= π,则: 若要使得t13> 0 则:ω0θ0> 0,可分为两种情况: 情况一,ω0> 0 时,θ0> 0,此时A11> 0,如图6、图7 所示。 图6 条件2 下摆动角度为正时拉吊具示意图 图7 条件2 下摆动角度为正时跟吊具示意图 情况二,ω0< 0 时,θ0< 0,此时:A11< 0,如图8、图9 所示。 图8 条件2 下摆动角度为负时拉吊具示意图 图9 条件2 下摆动角度为负时跟吊具示意图 集装箱起重机实验设备实际应用,验证上述追钩防摇控制算法,可以观察到看到采用此方式,可以有效地抑制吊具及吊重的摇晃效果呈现,如图10 所示。 图10 吊具追钩防摇效果 本研究旨在探究门式集装箱起重机司机追钩的原理,并验证追钩防摇的效果,为起重机操作手的培训及吊具吊重的防摇控制提供新思路。通过仿真和实验观察,揭示了司机追钩的原理,并通过仿真计算和实际设备验证了追钩防摇的效果。3 控制器设计

3.1 锯齿型防摇控制率

3.2 倒U 型运动控制率

4 控制参数优化

4.1 条件1:t11=0,A11=A12

4.2 条件2:t11=0,A11=-A12

5 算法验证

6 结语