基于VR的金工仿真与实训评估研究

唐传谦,党虎飞

(青海大学 计算机技术与应用系,青海 西宁 810016)

0 引 言

随着信息技术的发展,大型机械设备的实践评估方式逐渐发生变化。在第二次工业革命期间,机械设备的实践评估主要以一对一的人为观测模式来衡量员工的工业设备操作熟练度、失误率和工作效率。到20世纪后期,逐渐衍生出纸质版操作记录考核评估模式。到21世纪初期,无纸化考核逐渐出现,通过监测软件数据来监控大型设备的运作,获取设备操作结果进行评估[1]。随着可视化和沉浸性技术的发展,三维技术已广泛应用到大型机械设备的可视化展示中,通过三维技术可多方位呈现设备的零部件及其结构。而VR技术的出现,其沉浸性、交互性和构想性的特性,能够更好地支撑机械设备的操作模拟[2]与评估。

基于上述研究,该文主要以金工实训过程中的大型机械设备为研究对象,以仿真技术复现三维场景和机械设备,设计评估量表对虚拟仿真实训操作进行评估,构建考核交互模式。同时完善了PC和VR端评估考核,形成多端可交互式实训评估系统。能有效规范金工实训机械设备操作的流程,培养学生的设备操作能力、实训实践能力,了解机械制造工艺和制造技术。降低实训过程中大型机械设备如铣床、车床设备的危险性,解决学生实训人数与实训指导教师人数不匹配等问题,减少实训过程造成大量的金工材料浪费,提供给学生更多实训实践的机会。1∶1的VR金工仿真与实训评估运用局域网技术[3]使得学生既可以单独操作学习,又能够进行多用户交互学习,在进行实地金工实训前对学生进行预指导与预评估,系统评估通过之后再进行真实环境实训,使得学生在真实环境操作过程中具有理论与实验操作基础。

1 评估仿真实现概述

当前考核评估共有三种方法。第一种为人工考核,一对一人为观察考核过程中存在主观判断和较大的误判可能,此评估方法需要大量的人工、机械设备、工件原材料,且在评估过程中可能因为较少的实训训练使得操作有一定的安全隐患。第二种为试卷考核,纸质考核方法纸上谈兵,无实践能力考核。第三种为无纸化考核评估,这也是现阶段最流行的考核评估方式,能够很好地评估学习者的理论水平,但实操水平仍需进一步进行考核。

针对以上主流考核评估方式的优缺点,以大学生金工实训为应用方向,探究基于VR的仿真与实训评估,优化现有实训评估方式。基于VR的金工仿真与实训评估研究以三维仿真、交互、模拟、评估为重点,设计了PC端和VR端两个用户端,针对大型机械铣床、车床设备进行了外形仿真,将操作过程可视为可交互式评估操作到系统中。该金工仿真和实训评估的总体框架流程如图1所示。

图1 总体框架流程

铣床、车床、实训场地等场景可视化主要通过数据采集、数据完善、二次数据优化等过程完善实地数据的采集,通过实地采集能够有效地还原青海大学金工实训车间的原貌,通过三维可视化构建VR场景,提升操作者的沉浸感和真实感,完成金工实训机械仿真与场景仿真[4]。为增加操作评估的真实性与实践性,将铣床、车床的操作可视化到交互操作中,通过操作数据持久化与标准实践步骤对比的方式完成评估量表的设计。采用虚拟化、三维直观化的形式构建仿真操作与评估,能将实训场地“搬到”虚拟环境中[5],打破实训时间和空间的限制。通过仿真评估,实时对实训操作进行考核评估,指出操作过程的问题,通过该仿真评估之后再进入真实场地,从而提高实战的安全性。

2 机械设备与实训场景构建

2.1 机械设备

该文以金工机械设备铣床、车床为例,铣床是对物体进行加工和切割的设备,主要由铣刀、主轴、操作台、升降台等部件组成[6],设备运行过程中由于铣刀高速旋转、刀片锋利等原因,对物体加工与切割时不易一次成型,发生错误操作时安全隐患极大。车床是制作陀螺、螺纹、木制杯子等的设备,通过车刀对旋转工件进行车削加工。主要由车刀、主轴箱、刀架、溜板箱、尾座等部件组成,设备运行过程中刀架可旋转换刀实现工件雕刻与切割,尾座上的旋转钻头用于钻孔与挖凿[7]。设备的高速运转与锋利的车刀、钻头等具有一定的操作隐患。

图2(a)所示为铣床的实景外观与各部件位置,图2(b)所示为车床的实景外观与各部件位置。

(a) (b)图2 机械设备实景与各部件位置标识

2.2 模型的构建

通过对机械设备基础构造和功能部件的分析,构建铣床、车床设备的三维模型,以数据采集、数据拼接与完善的形式构建实训场地,实现实训仿真环境的创建。青海大学真实实训场地仿真模拟需进行环境的建模、机械设备建模、指示标语建模、宣传栏建模等,针对不同的模型,其建模方法不同。

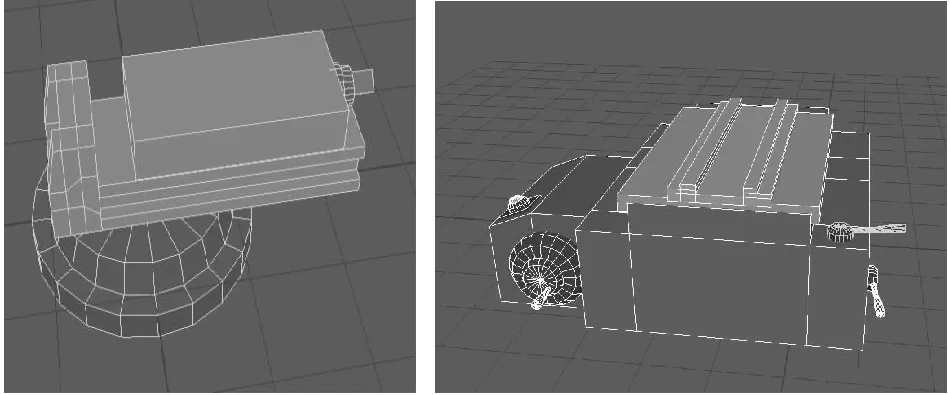

2.2.1 多边形建模

多边形建模主要应用到标准形状的建模上,可以用来构建实训场地、机械设备规则部件、宣传栏等。通过顶点、连接顶点的直线、直线连接形成的面构建基本部件,以共用点、线、面的形式形成连接的多边形[8],对机械标准部件进行模型构建的效果如图3所示。

图3 机械部件的多边形建模

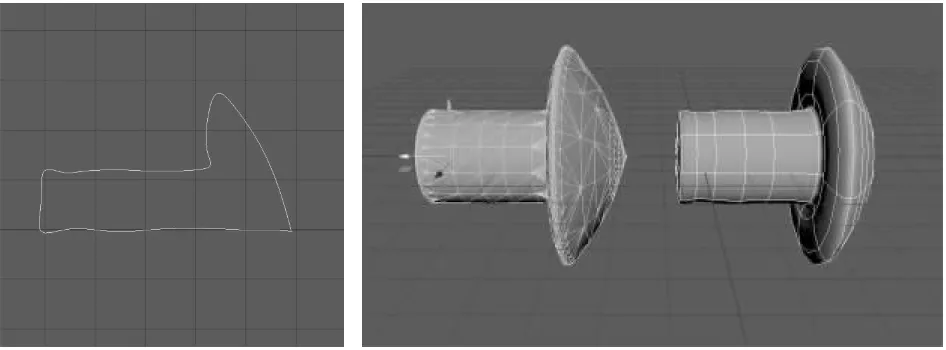

2.2.2 曲面建模与参数建模

曲面建模主要应用到不规则形状的建模上,通过建模软件脚本语言Maxscript设置曲面参数进行模型的构建[9]。此处以旋钮为例,首先根据参考图绘制出部件的轮廓曲线,通过Maxscript脚本将旋转角度设置为0°,目前的呈现情况为曲面,将旋转角度设置为360°,即可生成旋钮部件。构建出来的旋钮部件较为生硬,需对顶点位置和面的平滑度[10]进行调整,参数建模与平滑效果如图4所示。

图4 参数建模与平滑

2.3 贴图效果

采集真实场地的环境、机械设备、标语、宣传栏等真实图像,以此图像作为贴图可以很好地还原真实效果。贴图图像素材由于图像色泽、歪斜、模糊等问题,贴图前需进行贴图的处理[11]与图像修剪。由于某些机械部件不能用平铺材质直接贴图,需采用UV展开形式的贴图[12]来实现曲面贴图效果。通过UV展开与编辑去呈现机械部件的UV贴图,贴图素材处理的对比效果如表1所示。

表1 贴图素材处理的效果对比

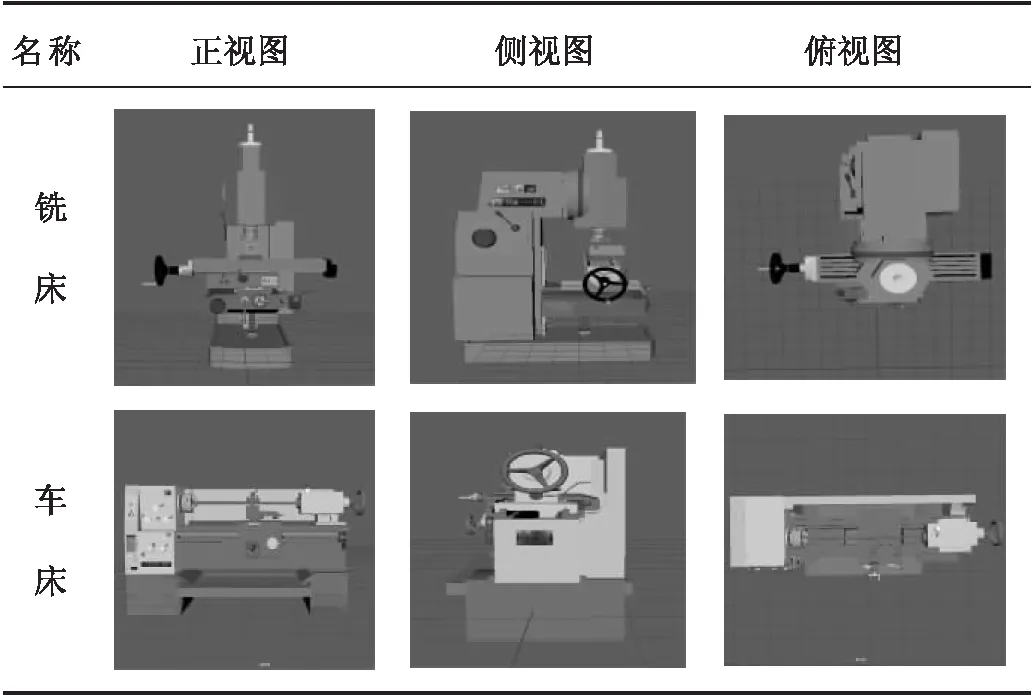

2.4 模型拼接与渲染

完成了各部件建模、贴图等工作,现对机械模型进行组合拼接,构成完整的机械设备。组合拼接效果如表2所示。

表2 机械设备仿真模型

模型构建完成之后对模型进行渲染,为使得机械设备呈现效果更佳,使用硬件渲染和软件渲染两种形式进行渲染[13]。硬件渲染使用计算机显卡进行渲染,渲染速度快,精度高,但对显卡的性能要求比较高。而软件渲染是使用渲染软件进行模型渲染,在相同角度、相同光照下,软件渲染效果和硬件渲染效果的对比,如表3所示。

表3 渲染效果对比

3 实训交互设计与评估方法

3.1 实训交互设计

根据实地场景采集和专业老师的评估标准,进行实训交互设计与评估方法的仿真设计。铣床的操作评估标准从电源的开关、铣刀的旋转、进刀与退刀、切割位置的设定、最终呈现效果等方面进行设计。铣工操作的顺序及过程分别为打开电源、转动铣刀、移动物体、进行切割、退出物体、停止铣刀、关闭电源,根据操作方法设计铣床的交互逻辑,分别在场景中制作打开电源碰撞体交互、转动铣刀碰撞体交互、移动机械件交互、切割交互、取出交互、铣刀停止交互和关闭交互。交互设计过程主要采用三维动画、脚本参数、碰撞检测、面板数据传入等方法进行交互设计与制作。

3.2 评估量表生成

依据交互与操作评分逻辑设计操作评估图,图中横轴为分数,纵轴为操作的名称,如图5所示。竖线填充条状代表当前操作正确时可以记录的得分,横线填充条状代表当前操作正确的总分。某步骤操作正确时,此时横线填充条状代表前序操作与当前操作正确的累加得分,若当前操作错误,则当前操作得分为0,则操作总得分为前序横线填充条状的分数值。

图5 铣工操作评估图

把实训交互设计的内容量化为评估图,用不同的数值代表实训过程中的实训能力,将非量化的问题以评估图的形式加以量化[14]。为使得实训评估更为合理,优化现有评估图为评估量表,拟定实训过程的操作量表,量表的两端为极端的正确或错误操作,中间为中性答案。金工实训评估因实训过程仅有正确操作和错误操作两种,无中性答案,根据评估量图分别进行统计,取得的评价可以代表实训者的实训能力。因此根据铣工操作顺序、交互设计和评估图设计出来的评估量表如表4所示。在仿真实训环境中未打开电源,评估量表评估为0,打开电源后则继续进行后续实践考核,实践考核为流水线考核,需按照操作流程和顺序依次进行操作并给予操作评价。表4中“×”代表操作错误,操作错误后则评估结束,可直接对应表中评价分数。“√”代表操作正确,可进行下一步流水线考核。

同理,车床的评估量表设计标准从电源的开关、转机的旋转、物体工件雕刻与切割、钻孔与挖凿等方面进行设计。根据机械设备的评估量表将操作评估标准与评分规则三维交互化设计,为金工实训评估仿真实现提供评估支持。

4 金工实训评估仿真实践

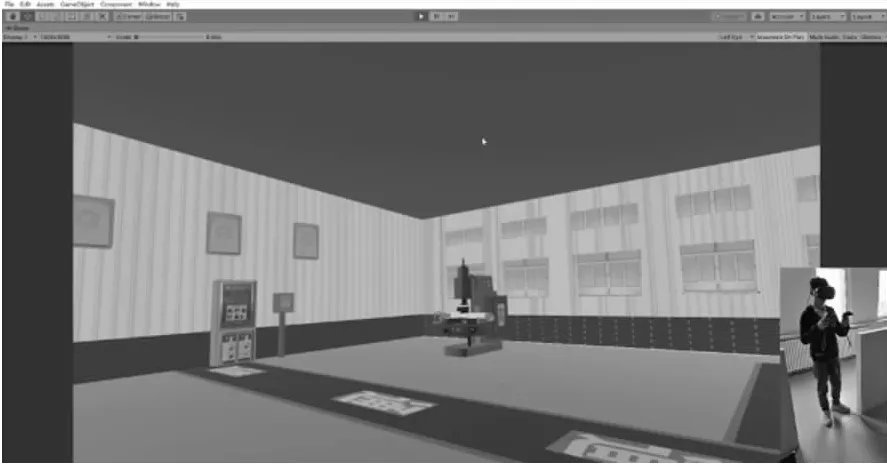

在机械设备与实训场景的仿真环境中,设计实训的交互和评估方法,通过三维碰撞检测[15]和射线检测范围对应评估量表的操作。为方便多种使用环境,设计了PC端和VR端两个用户端,针对大型机械铣床、车床设备进行了外形仿真,将操作过程可视化为可交互式评估操作到实训实践中。评估仿真实践需通过数据持久性[16]的方式将每一步操作进行记录,评估完成后可通过数据调用了解过程中实训操作出现的错误,进行引导性教学。

4.1 数据持久性

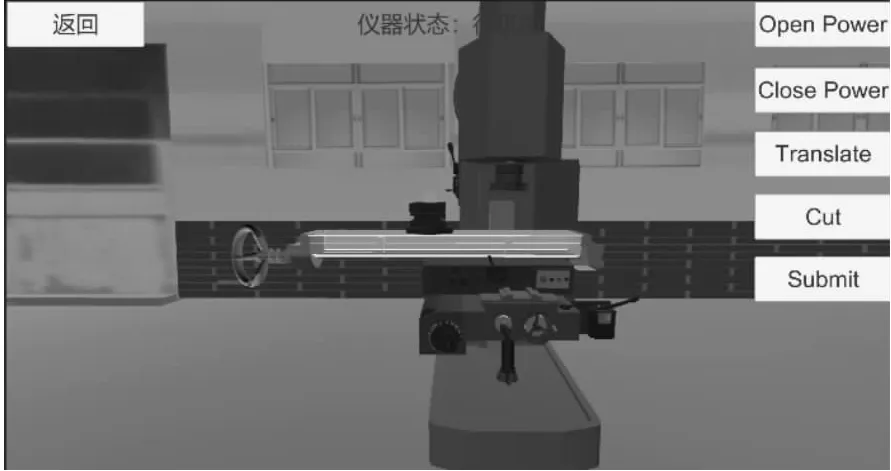

为实现引导性教学评估,设计了用户登录功能,此功能是为后期用户操作数据的存储与数据持久化保存设计的,操作数据包括正确操作的得分记录和错误操作的扣分记录。进入评估系统之后,选择实验机械设备,操作完成后,点击“submit”进行提交,由后台根据评估量表判断操作是否合格,是否通过评估。PC端铣床操作评估初始界面如图6所示。

图6 铣床操作初始界面

每一步操作都需按照机械操作的评估量表进行操作,通过json文件的形式对用户数据进行数据存储,若用户A是首次登录系统进行仿真训练评估,则创建A.json文件,用于记录评估操作的时间和系统操作的日志、得分记录等数据。若不是首次登录可调用用户之前操作的记录,以便对此用户进行更加个性化的操作引导,加强用户对设备的了解和操作能力。

数据记录时通过Import File对文件进行写入,采用List的数据类型写入一条条的操作记录与评分情况。铣刀的旋转停止速度、切割的数值等可以由键盘输入,当用户输入数据时,通过射线检测,VR手柄发射射线与UI中的某个区域发生交点的时候,会形成一个接触区域,扣动扳机,执行控制器的功能将工件动态的进行切割并显示切割结果。“submit”之后此次操作记录都存储在了json文件中,系统会根据json文件的操作记录数据与评估量表做对比,给出评估结果,通过json实现数据的持久化保存。VR端实训评估界面如图7所示。

图7 铣床实训评估界面

4.2 仿真评估实践

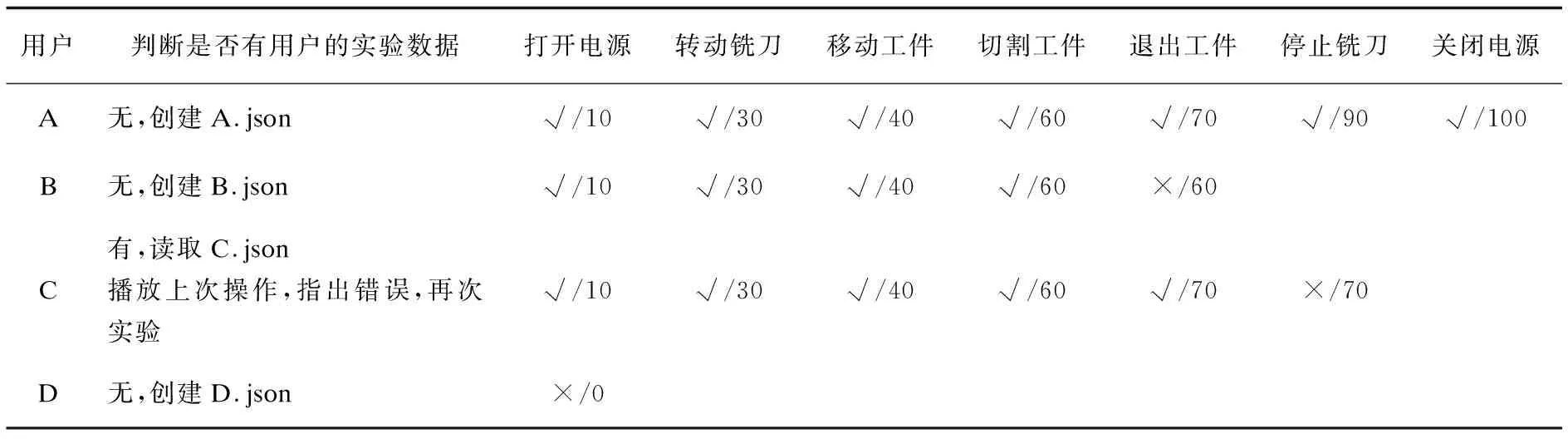

通过数据持久性方法记录用户数据,为用户提供个性化的操作指导,用户在虚拟环境中满分通过了操作评估才有真实实验环境的准入资格。根据评估量表,当某一个步骤错误时即结束本次评估并展示错误操作的过程,期待学习者的改进与下一次实训。表中操作正确为“√”,操作错误为“×”,后紧跟当前评估成绩。表5列举了不同用户的铣床评估记录。

表5 铣床评估记录

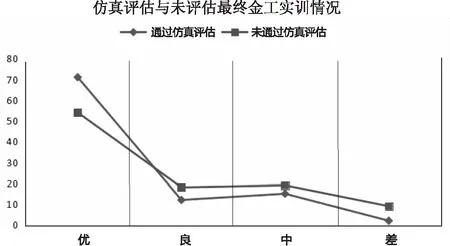

为证实评估的有效性,将200位实验样本学生平均分为两个组,第一组为未经过仿真评估直接上现场实验环境的学生,第二组为经过VR仿真评估的学生。最后对两个组学生的实地实验效果进行考核,仿真评估与未参与仿真评估的学生金工实训情况如图8所示。

图8 评估数据表现

横轴为金工实训的考核结果:优、良、中、差,纵轴为两个组中各考核结果的人数。数据调研表明,经过VR评估的学生能够很好地认识到机械设备的各个组件,操作过程有一定的认知,对工件原材料的浪费减少,工件呈现效果较好,其中71%的学生拿到了考核优秀。反之,未通过仿真评估的学生在实训各方面都有一定的缺陷,仅有54%的学生拿到优秀。

金工仿真评估能够在一定程度上降低学生操作金工大型机械设备的安全隐患,有效提高实训优秀率和及格率,在三维虚拟环境中提前熟悉金工实训设备,通过仿真实训的形式巩固实训实践,提高实践教学的效率,突破实训实践时间和空间的限制,不断评估与纠错可加深实践印象。

5 结束语

该文基于VR技术对金工实训的铣床和车床进行操作评估与仿真,工作开展过程中经过了多次实地调研与专业咨询,采集了图像数据、评估数据、专业教学数据等数据。依托这些数据,通过多种建模手段构建了机械设备和实训场地的三维可视化模型,通过贴图、硬件渲染、软件渲染等形式完善设备的真实性构建,以此给评估仿真提供三维模拟环境的数据支持。将真实金工实习实训过程的操作评分标准以评估量表的形式可视化到仿真评估系统,设计交互与VR仿真评估。通过VR虚拟仿真实验操作评估实现金工实训评估仿真的真实感、沉浸感、提高真实环境操作的安全性、节约金工耗材,一定程度上提高学生的动手能力,对设备操作的实验效果在虚拟环境中进行验证,能有效地提升金工实训效果。在教育部倡导的四新教育背景下,实验“VR+”的应用与研究,为工科教学模拟提供一种仿真评估的实践参考,持续探究更多应用的可行性。