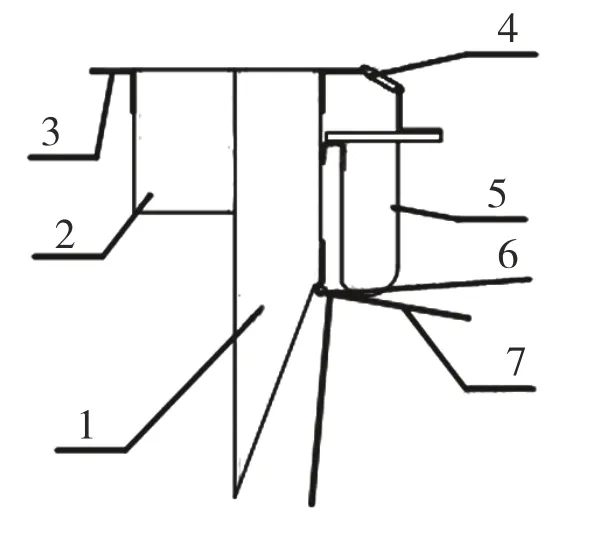

便携式多功能花生播种装置仿真分析及优化

粟振灿 赵祈颀 郭志中

广西农业职业技术大学,广西 南宁 530007

0 引言

广西壮族自治区(以下简称广西)总体是山地丘陵性盆地地貌,区内多数花生种植田形状不规则且面积较小,因此,当地农户无法借鉴平原地区花生高产区域的智能化、机械化种植方法。基于此,为降低人工成本、提高生产效率,研究适用于丘陵地区的便携式多功能花生播种装置。

1 便携式多功能花生播种装置总体构造及工作原理

1.1 便携式多功能花生播种装置构造

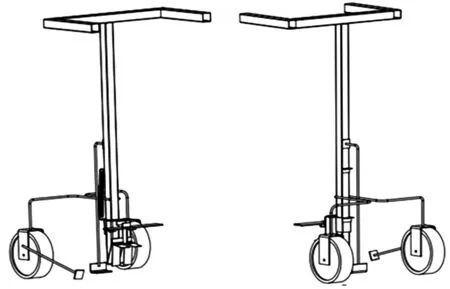

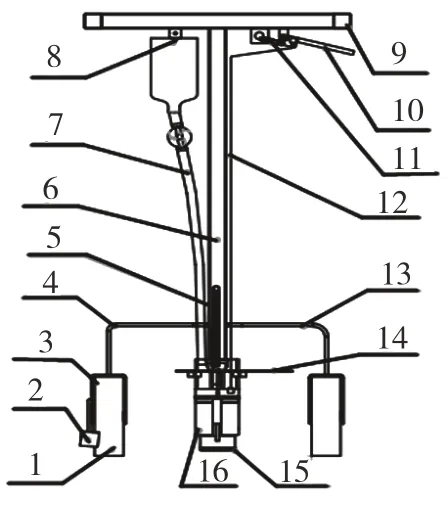

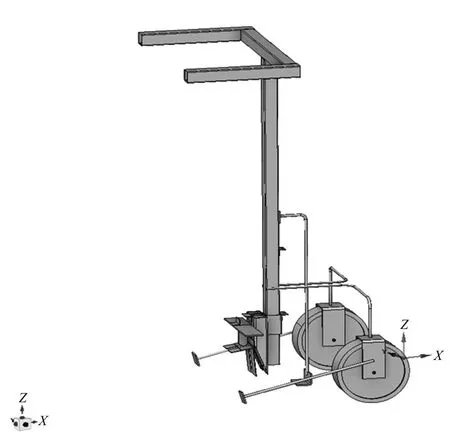

便携式多功能花生播种装置主要由主体部分、操纵部分、传动部分、原料供给部分等组成,其三维模型简图、结构示意图、操纵部分主要受力部件(脚踏总成)示意图分别如图1、图2、图3所示。

图1 便携式多功能花生播种装置三维模型简图

图2 便携式多功能花生播种装置结构示意图

图3 脚踏总成示意图

主体部分是整个便携式多功能花生播种装置的装配基体,主要由竖杆、横杆、扶手及连接杆组成。操纵部分用来控制传动部分的运动,实现装置的开沟、播种、施肥、覆土及其他辅助功能,包括踏板总成和手控总成两部分。传动部分主要实现动力的传递,主要包括连接杆、滚轮固定支架、滚轮及滚轮轴、撑杆、覆土爪、回位弹簧等零部件。原料供给部分主要用来储存和输送种子和肥料,包括储料罐、供料软管、控制按钮、出料封口等。整个装置的金属部分制造材料为Q235号钢材,其中主体部分和踏板总成基体件均为30 mm×30 mm×2 mm 钢材,各金属件之间根据实际工作情况采用焊接、铆接、销连接等方式连接。

1.2 便携式多功能花生播种装置工作原理

便携式多功能花生播种装置不仅携带方便,而且能一次完成开沟、播种、施肥、覆土等田间作业。它的主要工作原理如下。

1.2.1 开沟过程。将装置竖直放置在田间合适位置,双手扶好装置扶手,右脚向下施力,将脚踏总成踩入泥土,完成开沟作业;松开右脚,在回位弹簧的作用下,脚踏总成回归原位,完成复位。

1.2.2 播种过程。脚踏总成插入田间,完成开沟作业后,按下控制按钮并拨动拨片,储料罐中的种子沿着供料管道下落并通过打开的导槽封口直接落入土中,完成播种作业。

1.2.3 施肥过程。施肥作业的操作过程与播种作业基本一致。播种作业完成后,用手拨动安装于装置主体上的肥料放料罐开关,即完成施肥作业。

1.2.4 覆土过程。施肥作业完成后,松开右脚,脚踏总成复位,然后向前拖动装置,覆土爪沿直线方向将田沟旁的泥土刮平并覆盖在已完成播种和施肥作业的田沟上,即完成覆土作业。

2 便携式多功能花生播种装置的有限元静力学分析

2.1 材料属性定义

考虑装置的制造成本及其在使用过程中的工作可靠性,整个装置金属部分的结构件主要采用Q235号钢材制作。Q235号钢材的特性参数如表1所示。

表1 Q235号钢材特性参数

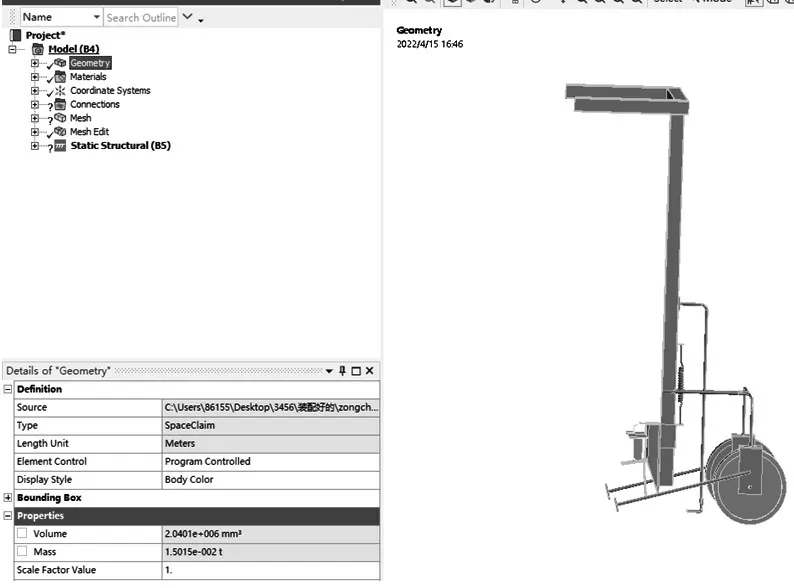

2.2 模型预处理

为便于分析,用Workbench Spaceclaim 对模型进行简化处理,即将部分细小零件进行整理合并成具有特定功能的部件,如图4所示。

图4 模型简图

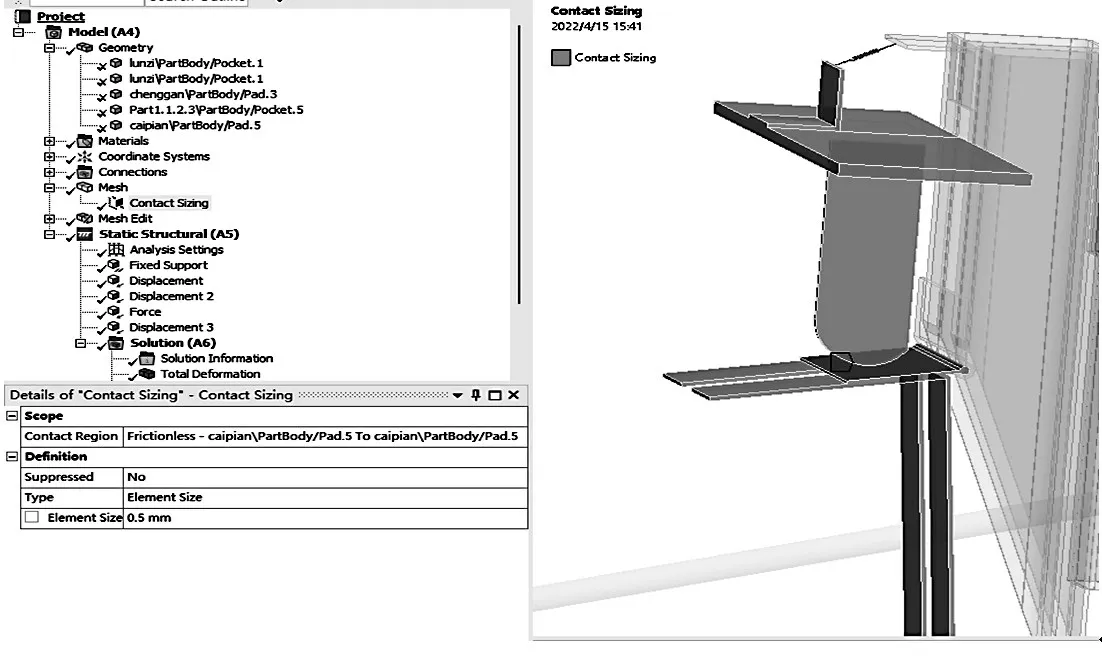

用Model 模块打开处理好的模型并建立接触,利用Joints 和Contacts 功能将各部分部件建立如图5 所示关系。

2.3 网格划分

通过Mesh 模块,设定整体网格单元尺寸3.0 mm。同时,为确保计算准确,细化接触部分的网格单元尺寸,设定脚踏总成部分的网格单元尺寸为0.5 mm,如图6所示。

图6 网格划分图

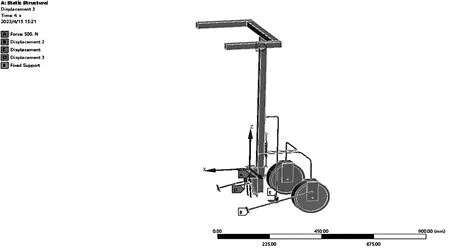

2.4 施加载荷及约束

对滚轮和扶手等部分进行约束,并对脚踏总成部分加载500 N的集中力,如图7所示。

图7 载荷与约束图

2.5 结构分析与优化

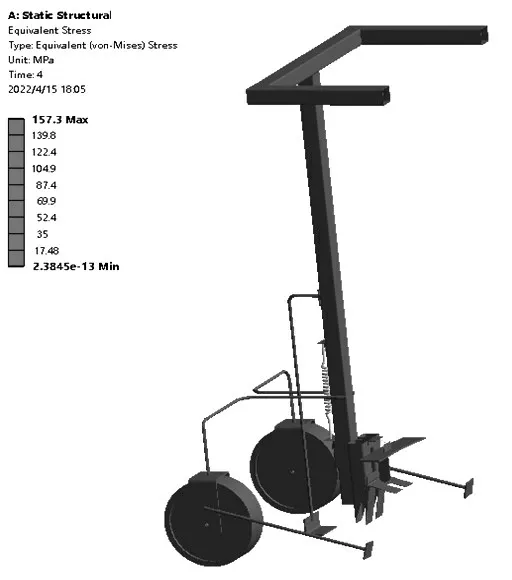

2.5.1 数据分析。经ANSYS Workbench 分析计算,提取计算结果,等效应力云图如图8 所示。便携式多功能花生播种装置的最大等效应力在脚踩结构部分,为99.5 MPa;主体部分复位弹簧连接处应力也较大,其他部分应力很小。

图8 结构优化前的等效应力云图

2.5.2 轻量化研究。由计算结果可知,该结构有很大的优化空间,尤其是主体支撑部分。通过系统查看,轻量化前该装置整体结构的质量为0.016 443 t。基于此,笔者将主体支撑结构壁厚从1.0 mm优化到0.5 mm,重新生成模型,提取结果,优化后的整体模型质量降至0.015 015 (t见图9)。同时,对优化后的模型进行结构分析,其最大等效应力增加至157.3 MPa(见图10),较优化前有所提升。

图9 轻量化分析图

图10 结构优化后的等效应力云图

3 功能测试与对比分析

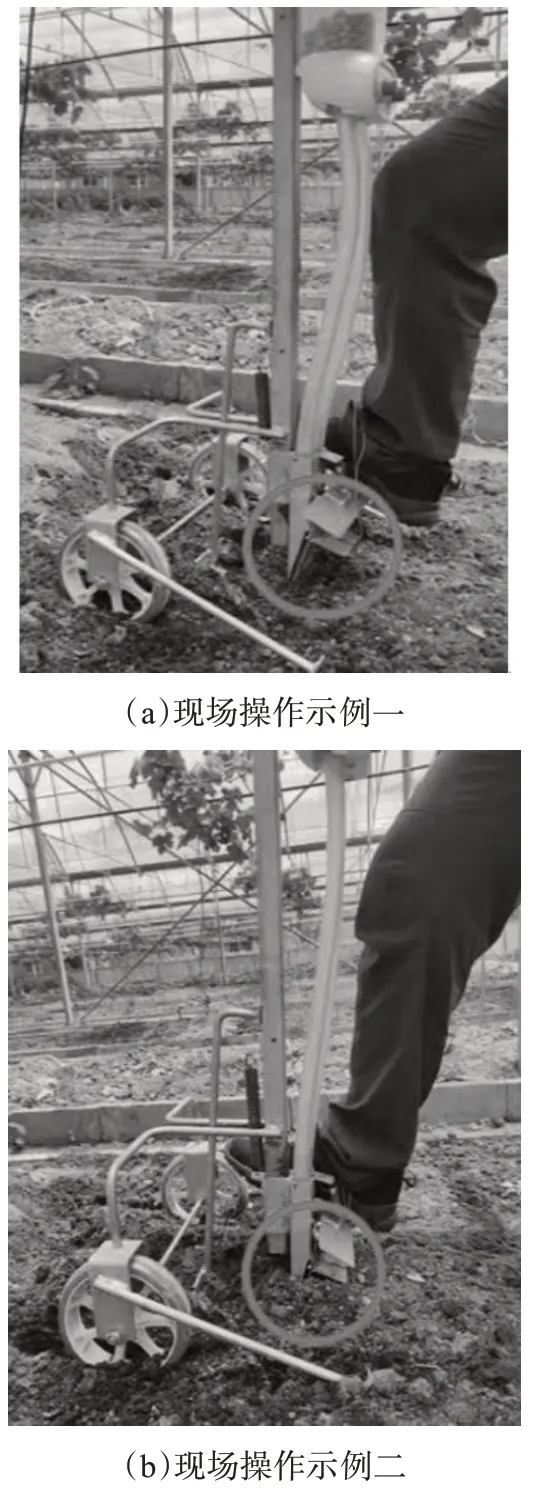

经仿真分析后,对装置的主体部分进行重新制作并组装,并将其送至广西农业职业技术大学农学八桂田园实训种植基地进行功能测试与对比分析。测试场地土壤情况与广西丘陵地区花生种植地基本相同。

3.1 便携功能测试

该装置装有滚轮。根据作业需要,该装置可在田间便利移动,且闲置时无须外力扶持、不会倾倒。测试结果表明,主体部分的轻量化提高了装置的便携性。

3.2 开沟功能测试

向下踩动踩片,使凸轮下压活叶,带动封板同时向下运动,直至封闭斜面空间;继续施力向下踩动踩片,脚踏总成沿着主体的导轨继续向下直到插入土中,即完成开沟工序(见图11)[1]。测试结果表明,开沟工序主要与脚踏总成的运动情况和受力情况有关,因此主体部分的轻量化对开沟功能影响不大。

图11 开沟测试

3.3 播种和施肥功能测试

按下开关,拨动拨片,存放在储料罐内的种子与肥料顺着软管掉入导槽;同时松开踏板,在回位弹簧的作用下,封板复位,导槽出口打开,种子与肥料掉入田间对应的位置,完成播种和施肥工序[2]。再次检查花生播种与肥料施入情况,两者均落入土中约5 cm深,且间隔为10 cm 左右,满足播种要求。测试结果表明,主体部分的轻量化对此两项功能影响不大。这主要是因为播种和施肥功能主要由操纵部分实现,而在此次优化中操纵部分同主体部分间的装配关系没有变化。

3.4 覆土作业测试

拖动整个装置沿着种植方向移动,覆土爪沿直线将田沟旁的泥土刮平并覆盖在已完成播种和施肥作业的田沟上,完成覆土工序,如图12 所示。测试结果表明,主体部分的轻量化不影响覆土功能的实现,且可减轻操作者的劳动强度,提高工作效率。

图12 覆土测试

综上所述,对装置的主体部分进行轻量化处理,不仅对其开沟、施肥、播种、覆土功能不会产生影响,而且能减小装置的整体质量,便于对装置进行搬运[3],提高了装置田间作业的便携性和工作效率[4],具有一定的优化效果。

4 结论

基于广西丘陵地区生产实际,利用ANSYS 软件对便携式多功能花生播种装置的结构进行优化,并进行田间试验[5]。结果表明,减轻便携式多功能花生播种装置的主体质量,可以提高该装置田间作业的便携性和工作效率,同时装置的最大等效应力由99.5 MPa增加至157.3MPa,提高了装置工作的可靠性。