一种高性能42CrMo4 风电轴承锻件的制造开发

文/郭亮,王永锋,秦斌,顾少钦,李少雨,张博·中航卓越锻造(无锡)有限公司

本文选取不同化学成分的42CrMo4 锻件经不同淬火介质热处理,经过解剖和理化试验,分析了锻件表面及心部显微组织及机械性能,证明在42CrMo4 钢中添加适量的合金元素如Ni、Mo 等,淬火采用水或3%~5%PAG 淬火介质,冷却时材料的淬透性能够达到97.5mm,不仅提高了锻件的心部屈服强度,而且锻件心部的-40℃的V 型缺口冲击性能≥27J,为生产高性能42CrMo4 风电轴承锻件提供了指导方向。

42CrMo4 属于中碳合金钢,具有优良的综合机械性能,较高的强度和韧性,且较其他中高合金钢具有价格优势,常作为齿轮箱中锻件的首选材料,被广泛应用于风电、水电、矿山机械、船舶港机等领域。由于齿圈、轴承等锻件的工况较为恶劣,尤其受交变载荷和冲击载荷的作用明显,其使用寿命受零件的强度和冲击性能影响较大,因此各行业对42CrMo4 齿圈、轴承锻件的机械性能都提出了较高的要求。例如风电轴承由于其安装高度高、长期受强风作用和工作环境温度低等因素影响,加之维修费用高,这就要求风电轴承锻件在低温下也要具有较高的韧性,对其综合机械性能提出了更高的要求。

为了使42CrMo4 轴承心部具有较高的强度,且在低温下具有较高的冲击韧性,我们通过对不同化学成分的42CrMo4 锻件进行不同淬火介质热处理,经过解剖和理化试验,分析了锻件表面及心部显微组织及机械性能,成功开发了高性能的42CrMo4 风电轴承锻件,为该材质轴承锻件的量产提供了一种全新解决方案和思路。

锻件尺寸及相关技术要求

技术要求

如图1 所示,某42CrMo4 轴承锻件的交付尺寸为φ3452mm/φ3096mm×560mm。该产品要求整体锻造,不允许焊接及补焊。原材料为连铸圆坯,连铸坯采用“BOF 或(EBT 或EF)+LF+(VD 或RH)+CCM”工艺进行冶炼制造,其中BOF 为转炉,EBT 或EF 为电弧炉,LF 为炉外精炼,VD 为真空脱气,RH 为真空循环脱气精炼炉,CCM 为连铸。

图1 齿圈交付尺寸

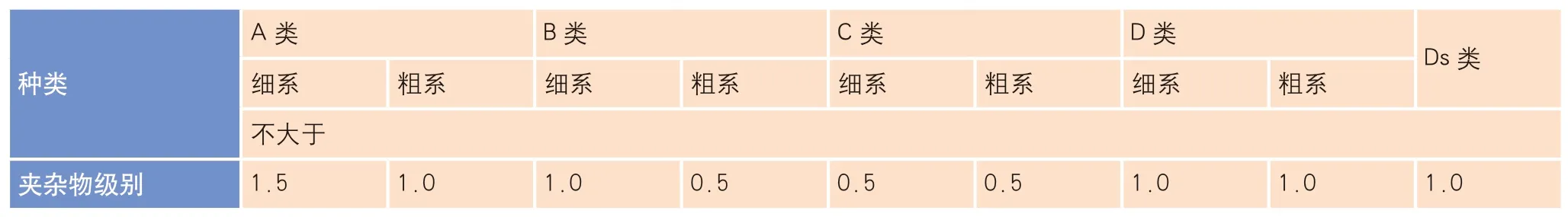

锻件化学成分按客户要求,夹杂物级别按照GB/T 10561-2005 的A 法 评 定,应 符 合 表1 的规定。锻件热处理要求为正火、调质,调质硬度满足270 ~320HBW,机械性能满足:抗拉强度≥850MPa,屈服强度≥730MPa,心部屈服强度≥650MPa,伸长率≥14%,断面收缩率≥50%,-40℃KV2型缺口低温冲击功≥27J(三个冲击值的平均值),允许有一个冲击值小于平均值,但应不小于平均值的70%。调质后其组织为回火索氏体。锻件按照EN 10228-3 进行超声波检测检验,质量等级满足4 级要求。

表1 非金属夹杂物含量

技术难点分析及新工艺方案

根据实际生产经验,产品经调质后机械性能随着试样取样位置距热处理表面不同而出现较大差异,即试样位置距热处理表面越深,其综合机械性能越差,尤其是低温冲击性能,热处理截面超过170mm 的产品,其心部强度和低温冲击性能均难以满足技术要求。此次客户订购产品的成品壁厚为178mm,热处理时有效截面厚度约为195mm,心部强度和低温冲击均需满足订货条件。该技术要求为我公司首次制造,为了满足客户提出的产品技术要求,完全按照产品尺寸试制两件,以对其工艺进行研究。

成分设计思路及确定试验材料

文献表明,C 元素在亚共析钢中随着其含量增加,钢的强度和硬度升高,而塑性和韧性降低;Mn元素增加奥氏体冷却时的过冷度,提高钢的淬透性、强度;Cr 元素增加钢的淬透性并有二次硬化作用,所以在残余元素含量的要求范围内可以添加一些,且Cr 元素价格便宜,对总体成本影响较小;Mo 元素阻抑奥氏体到珠光体转变的能力最强,从而提高钢的淬透性,能够降低或者抑止其他合金元素导致的回火脆性,在较高的回火温度下,形成弥散分布的特殊碳化物,有二次硬化作用;Ni 能提高钢的淬透性,同时能阻止晶粒长大而细化铁素体晶粒,在强度相同的条件下,提高了钢的塑性和韧性,尤其是低温韧性,但由于Ni 元素价格贵,所以少许添加。因此,选用普通材料和定炼材料进行试验对比,普通材料即满足常规风电轴承锻件技术要求,定炼材料将C、Mn、Cr、Mo 控制在中上限,同时增加Ni 元素含量在技术要求范围内中上限水平。

试验材料采用“电炉+炉外精炼+真空脱气”工艺进行冶炼,采用连铸方式制造。从连铸圆坯切取20mm 的试片进行化学成分检测,其成分如表2 所示。

表2 42CrMo4 钢化学成分(wt%)

试验方法

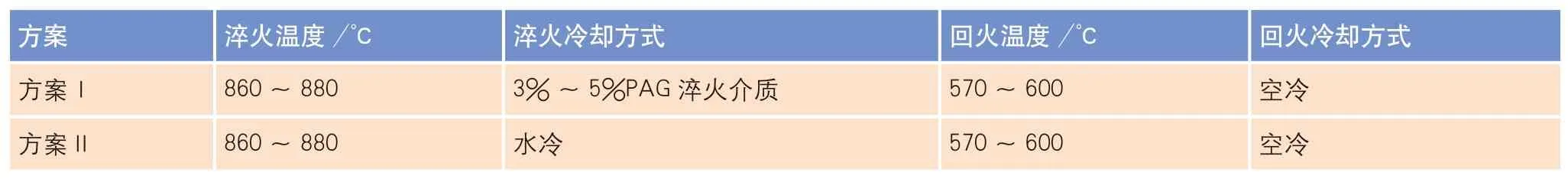

选取产品规格为φ3452mm/φ3096mm×560mm,且截面为矩形的42CrMo4 环锻件,分别用A-1、A-2 的原材料,经锻造、正火后粗车至φ3460mm/φ3066mm×575mm,再沿轴向用锯床将环锻件均分成4 段,每2 段为一试验组,对所有产品锯开面抛磨去除尖角。42CrMo4 材料的Ac1温度约为730℃,Ac3温度约为780℃,淬火和回火温度参考相关热处理手册,结合现场实际生产经验,然后按照表3 所示试验方案进行调质处理。

表3 42CrMo4 钢热处理方案

方案Ⅰ采用3%~5%PAG 淬火介质冷却,其中PAG 淬火介质指的是由一种液态的有机聚合物和腐蚀抑制剂组成的水溶性溶液。

方案Ⅱ采用水冷,由于产品热处理有效截面尺寸为197mm,所以淬火保温时间为6h,回火保温时间为9h。按照图2 进行本体取样,每段圆弧试样位置编号依次为1#~12#,并按照GB/T 228.1-2021测试材料的强度、延伸率、断面收缩率,按照GB/T 229-2020 进行冲击试验,试验温度为-40℃,按照GB/T 231.1-2018 检测不同位置试样的硬度,其余按照产品技术要求进行检验。

图2 锻件取样图

试验结果

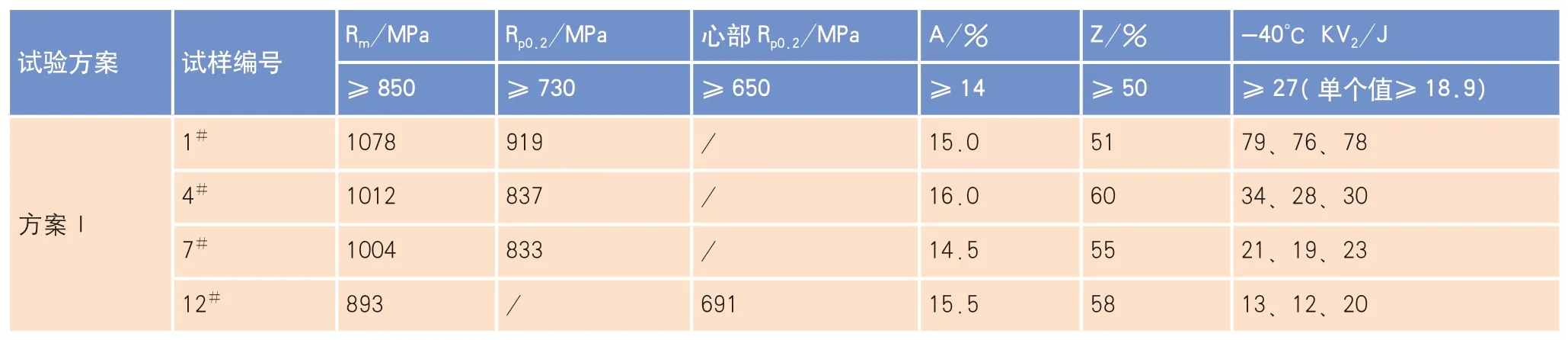

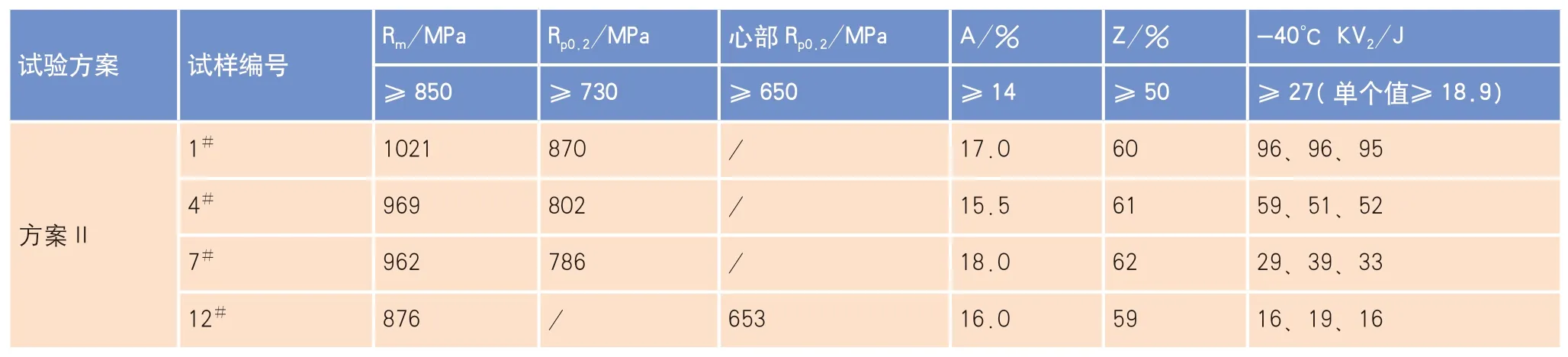

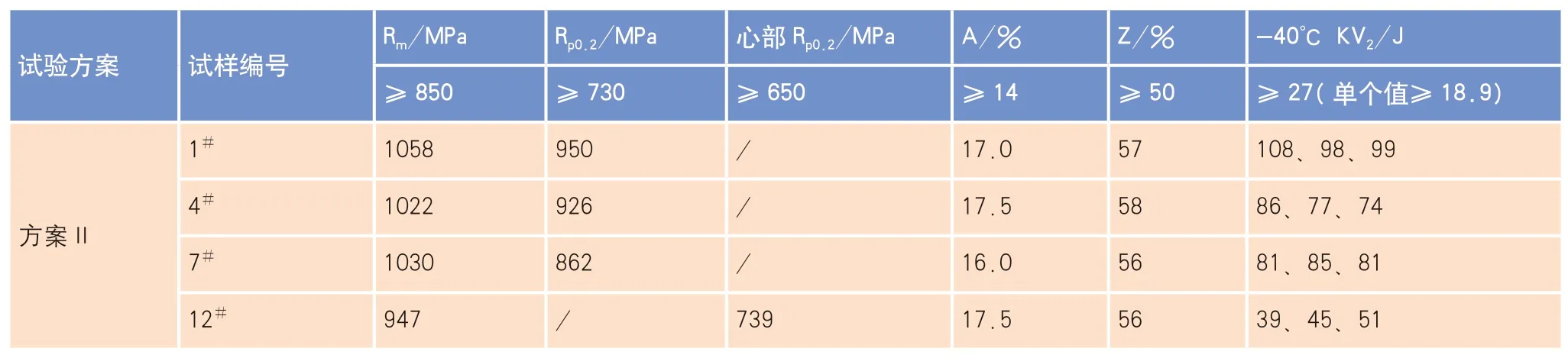

用A-1、A-2 的连铸圆坯投料的产品,分别按照方案Ⅰ和方案Ⅱ进行热处理。按照方案Ⅰ处理后,产品表面硬度分别为330HBW、320HBW;按照方案Ⅱ处理后,产品表面硬度则分别为315HBW、325HBW。按照两种方案处理后的产品,其不同取样位置理化结果如表4 ~表7 所示。

表4 A-1 按方案Ⅰ调质后42CrMo4 锻件的机械性能

其中,表4 ~表5 为采用方案Ⅰ处理后的机械性能,表6 ~表7 则是采用方案Ⅱ处理后的机械性能。表4 与表5 的机械性能对比见图3,表4 与表6 的机械性能对比见图4。表7 对应的1#、7#、12#试样的显微组织照片见图5,分别为回火索氏体、回火索氏+少量珠光体、回火索氏体+片层状珠光体;表6 对应的1#、4#、7#、12#试样的显微组织照片见图6,分别为回火索氏体、回火索氏体+片层状珠光体、回火索氏体+片层状珠光体、回火索氏体+大量片层珠光体+少量铁素体。

表5 A-2 按方案Ⅰ调质后42CrMo4 锻件的机械性能

表6 A-1 按方案Ⅱ调质后42CrMo4 锻件的机械性能

表7 A-2 按方案Ⅱ调质后42CrMo4 锻件的机械性能

图3 同一钢厂成分不同的原材料经热处理方案Ⅰ后42CrMo4 锻件不同位置的机械性能

图4 同一产品经热处理方案Ⅰ及热处理方案Ⅱ后42CrMo4 锻件不同位置的机械性能

图5 A-2 按方案Ⅱ调质后42CrMo4 锻件不同位置的金相组织

图6 A-1 按方案Ⅱ调质后42CrMo4 锻件不同位置的金相组织

从表4 ~表7 中可以看出,用A-2 材料锻造的产品经热处理后,锻件不同位置试样的各机械性能均满足产品技术要求,而用A-1 材料锻造的产品经热处理后,锻件不同位置试样强度、延伸率和断面收缩率等性能满足产品技术要求,但随着取样位置距热处理表面加深,试样的低温冲击值不能满足产品技术要求。分别对比同一钢厂锻件采用不同方案处理后的机械性能不难发现,用A-1 材料锻件淬火水冷与用3%~5%PAG 冷的机械性能差别不大,用A-2 材料锻件淬火水冷与用3%~5%PAG 冷的机械性能相比,强度相差不大,但心部低温冲击值明显提升。采用3%~5%PAG淬火介质或采用水淬火介质处理时,A-2 产品的强度和低温冲击均合格。

图3 描述的是同一钢厂不同成分,经热处理方案Ⅰ后42CrMo4 锻件不同位置的机械性能,其中Rm-1为A-1 的性能,Rm-2 为A-2 的性能。从图3 中可以看出,A-2 较A-1 制造的锻件采用同一热处理制度调质后,屈服强度有所提升,低温冲击韧性有明显改善。图4 描述的是同一产品经热处理方案Ⅰ及热处理方案Ⅱ后42CrMo4 锻件不同位置的机械性能,其中Rm-1 为A-1 用PAG 淬火介质的性能,Rm-2 为A-1用水淬火介质性能。从图4 中可以看出,A-1 制造的锻件采用水淬火介质处理与3%~5%PAG 淬火介质处理对比,两者抗拉强度、屈服强度、延伸率及断面收缩率均满足客户要求,而采用水介质处理所得的表面位置试样冲击韧性有较大提升,但8#、10#、11#、12#心部位置试样的冲击功相差不大,即随着试样位置距热处理表面越大,低温冲击韧性值变化较小,均未合格。

试验结果分析

原材料化学成分对低温冲击性能的影响

根据表1 所示,A-1 和A-2 的原材料化学成分相比,A-2 原材料的C、Mn、Cr、Mo、Ni 相对较高,尤其是Ni 元素含量较高,经过相同热处理制度,结合表4 ~表7 结果可知,无论是方案Ⅰ和方案Ⅱ,用A-2 原材料制造的锻件均满足产品机械性能要求,明显优于A-1 原材料制造的产品。

通过图6 可知,用A-1 普通成分制造的42CrMo4锻件,经调质后表面所得的组织是回火索氏体,但随着热处理表面深度加深,基体组织中逐渐出现少量铁素体,心部主要以珠光体、铁素体组织居多,还出现少量贝氏体和回火索氏体。

通过图5 可知,用A-2 特殊成分制造的42CrMo4锻件,经调质后表面所得的组织是回火索氏体,心部基本也是回火索氏体,局部出现不超过5%的少量铁素体。根据GB/T 5216-2014《保证淬透性结构钢》附录A 中公式A.1 有关钢的淬透性计算方法,A-1材料理想临界直径为DI=48mm,A-2 材料理想临界直径为DI=143.8mm,用A-2 特殊成分制造的锻件有效热处理截面为195mm,心部还未达到半马氏体,表明该材料的淬透层深度大于97.5mm。

淬火介质对低温冲击性能的影响

普通成分A-1 材料制造的42CrMo4 锻件经方案Ⅰ和方案Ⅱ热处理后,结合图4 可知,产品的抗拉强度高,屈服强度也高。淬火采用水冷,产品表层得到的低温冲击韧性优于经3%~5%PAG淬火介质淬火,但随着取样位置加深,两种淬火介质对低温冲击韧性的影响相差不大。从结果来看,主要是因为淬火期间,水的冷却速度比高分子水剂淬火液冷却速度快,即水的淬透层深度更深。从钢的热处理手册可知,42CrMo4 在20℃的水温临界淬透层深度达58mm,而在油中只能达到40mm。但在实际生产中,钢的实际临界淬透尺寸不仅和淬火介质有关,还和物体形状、物体尺寸、淬火加热温度、转移时间、实际冷却速度等相关,很多时候实际生产的产品临界淬透层深度低于材料手册上的数据。

取样位置对低温冲击性能的影响

从图3、图4 中可以看出,锻件性能数据与试样深度有很大关系,锻件的屈服强度和低温冲击韧性,随着距热处理表面深度加深而降低,这主要是在淬火期间,锻件表面冷速最快,心部较慢。根据CCT 曲线可知,钢在不同的冷却速度下得到的组织不一样,产品由于有效热处理尺寸较大,表面冷得快,心部冷得慢,导致在产品不同位置的机械性能和金相组织不同,即越靠近热处理表面性能越好,远离热处理表面性能越差。当超过淬透层深度,金相由回火索氏体变为贝氏体,甚至珠光体+铁素体。组织决定性能,这也就是为什么不同位置机械性能不同的原因。

结论

⑴在42CrMo4 钢中添加较多的合金元素,如Ni、Mo 等能够有效提高材料的淬透性,进而提高产品的心部机械性能,尤其是心部低温冲击性能,淬火时采用水冷或采用3%~5%PAG 淬火介质有效淬透层深度达到97.5mm 以上。

⑵普通成分42CrMo4 锻件,在淬火时采用水冷较采用3%~5%PAG 淬火介质,产品表层得到的低温冲击韧性有明显改善,但随着取样位置加深,两种淬火介质对低温冲击韧性的影响相差不大。

⑶普通成分材料制造的42CrMo4 轴承锻件壁厚较大时,采用水冷和3%~5%PAG 淬火介质处理时,随着距热处理表面距离的增加,组织中回火索氏体含量逐渐减少,且当锻件壁厚较大时,心部金相组织中会有较多的铁素体+珠光体含量。水淬冷速较快,在实际生产中需要防范产品淬火开裂的风险。

⑷采用A-2 特定的化学成分原材料,淬火时采用水冷或者3%~5%PAG 淬火介质,可以制造出满足产品高强度、高低温冲击韧性的高性能42CrMo4风电轴承锻件。