40CrNiMo 齿轮表面开裂失效分析

文/李超越,梁国平,潘嘉玉·太原重型机械集团有限公司

本研究通过低倍分析、化学分析、非金属夹杂物检测、显微组织分析和显微硬度检测等方法,对40CrNiMo 齿轮表面开裂进行了研究与分析。结果表明,齿轮表面开裂的主要原因是磨削工艺操作不当所致,同时,齿轮存在严重的枝晶偏析,造成内应力不均匀,对磨削开裂有促进作用。

材质为40CrNiMo 的齿轮产品经锻造→调质→机加工(开坯)→中频淬火→回火→磨齿等主要生产工序后,进行磁粉探伤发现多条小裂纹。

现场观察

图1 为齿轮表面开裂宏观照片。图1(a)和1(b)裂纹肉眼不可见,现场再次通过磁粉探伤观察,在多个轮齿齿面可见裂纹,裂纹特别细小,长约5 ~20mm不等,齿面磨削表面粗糙度较差,机加工纹路明显。

试验分析

低倍试验分析

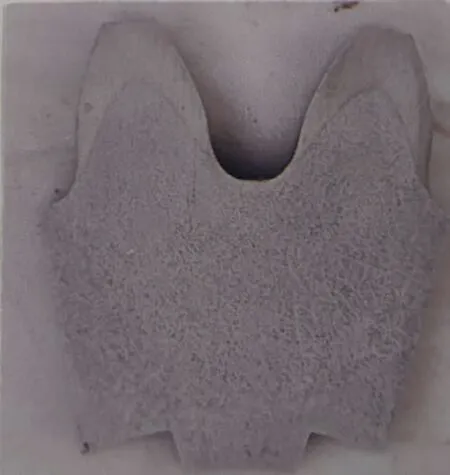

根据GB/T 226-2015 对开裂齿轮截面进行热酸浸试验,试验结果如表1 所示,齿轮锻件枝晶偏析严重,均匀性差。齿轮截面低倍照片见图2。

表1 截面热酸浸试验结果

图2 齿轮截面低倍照片

化学成分试验分析

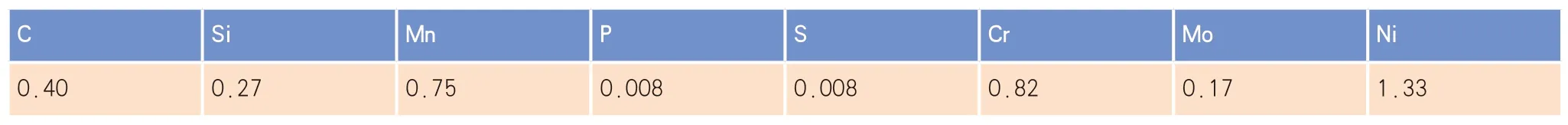

对表面开裂齿轮进行化学成分检测,结果如表2所示,齿轮成分符合40CrNiMo 钢材质的技术要求。

表2 40CrNiMo 的化学成分(wt%)

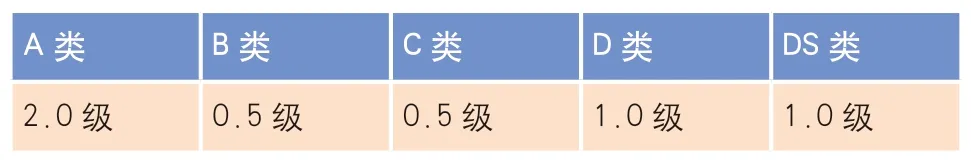

非金属夹杂物检测

在开裂齿轮上取高倍试样进行非金属夹杂物的检测,根据GB/T 10561-2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》评定各类非金属夹杂物级别,试验结果如表3 所示,各类非金属夹杂物含量的评级均满足技术要求。

表3 非金属夹杂物检测结果

金相分析

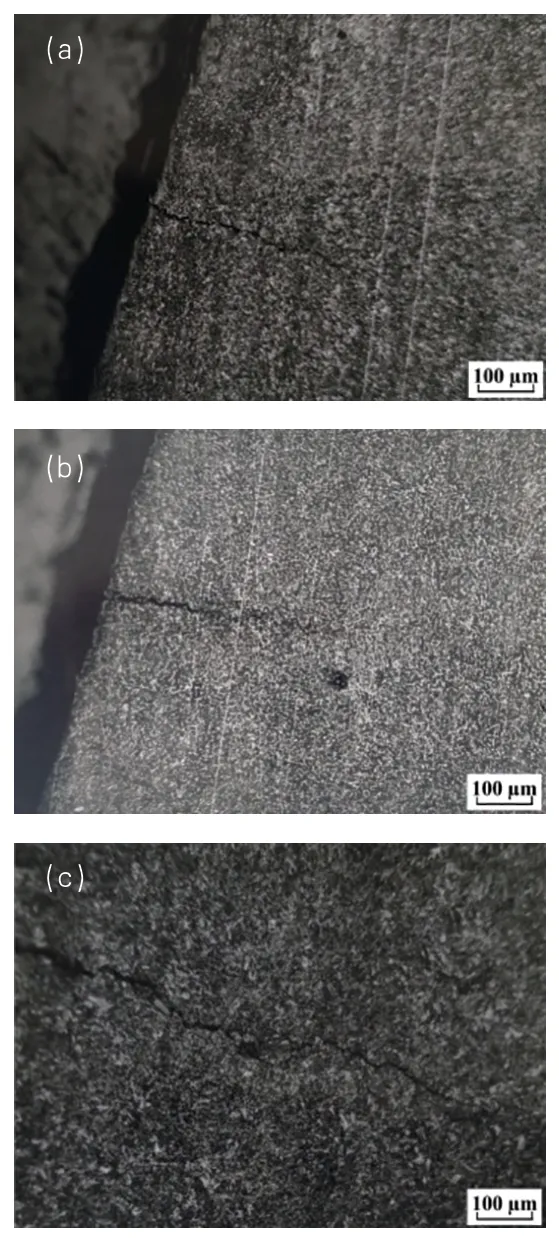

在开裂齿轮表淬层、过渡层和心部,分别切取金相试样进行晶粒度和显微组织的检测判定,结果如表4 所示。在齿轮表淬层晶粒度为10.0 级,显微组织为微细马氏体;在过渡层晶粒度为9.0 级,显微组织为微细马氏体+少量极细珠光体+少量铁素体;齿轮心部晶粒度为7.0 级,显微组织为回火索氏体+铁素体+贝氏体。试验结果表明,齿轮锻件纯净度合格,晶粒度合格,表淬组织状态正常,均在合格级别范围内。齿轮不同位置显微照片见图3,图3(a)为齿轮边缘组织,图3(b)为齿轮过渡层组织,图3(c)为齿轮心部组织。

表4 金相组织、晶粒度检测结果

图3 齿轮不同位置显微照片

显微硬度

通过显微硬度法测定齿轮硬化层的深度,齿轮表层显微硬度变化曲线如图4 所示,从图4 中可以看出从齿轮表面向心部5.6mm 的硬度值约稳定在545HV,随后硬度值开始迅速下降,最后在距离齿轮表面约8.7mm 处的硬度值开始稳定在260HV,有效硬化层深度为7.411mm。

图4 齿轮硬化层硬度

裂纹分析

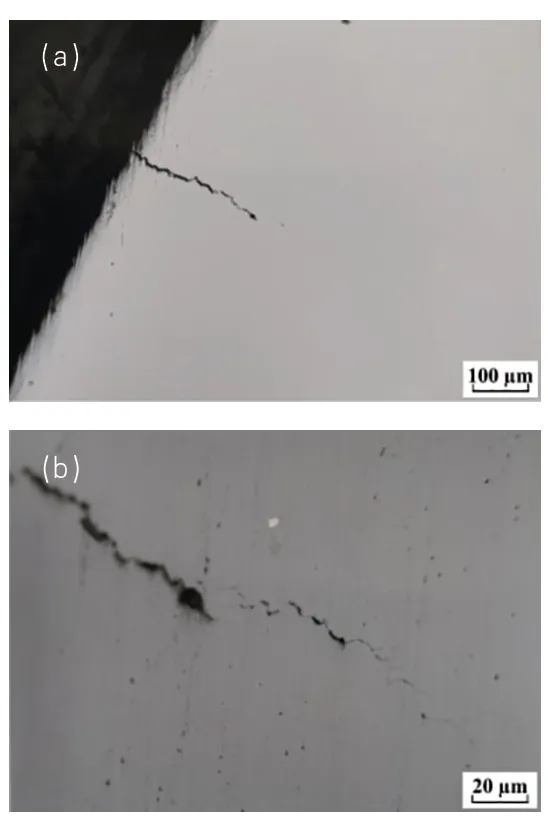

裂纹微观形态呈现垂直由外而内开裂,裂纹尖端明显可见沿晶界扩展,裂纹深度约为0.5mm,完全位于脆硬层内,裂纹旁组织为细微马氏体,无脱碳现象,晶粒度10 级。齿轮裂纹显微照片见图5,图5(a)为整条裂纹照片,图5(b)为裂纹尖端照片。齿轮裂纹处显微组织见图6,图6(a)~图6(c)为裂纹周围显微组织。试验结果表明,裂纹符合磨削裂纹形态。

图5 齿轮裂纹显微照片

图6 齿轮裂纹处显微组织

讨论与分析

齿轮化学成分符合40CrNiMo 材质要求,锻件纯净度、致密性合格,但存在严重的枝晶偏析,均匀性较差。严重的枝晶偏析系钢锭偏析严重,锻造过程中又未充分改善所致。严重的枝晶偏析可造成钢中微区成分的偏析和不均匀。

齿轮采用中频淬火,表淬组织为6 级,微细马氏体,晶粒度10.0 级,属于合格级别;表明表淬工艺合理,未发生过热现象。

齿轮表面裂纹特别细小,肉眼宏观不可见,磁粉探伤才可辨别。微观形态垂直表面,由外而内沿晶界扩展,裂纹旁组织为微细马氏体,无脱碳现象,均表明裂纹系典型磨削裂纹。磨削裂纹是磨削拉应力超过材料断裂强度所致。磨削拉应力包括磨削加工应力和工件内应力,其中磨削加工应力与磨削进给量、砂轮锐利程度、冷却液状况、磨削角度有关。轮齿宏观齿面明显可见粗糙纹路,表明磨削量偏大或砂轮锐利程度不足,加之齿轮锻件本身严重的枝晶偏析,造成表淬后内应力分布不均匀,对磨削开裂又有一定促进作用。在磨削过程中一旦应力超过材料断裂强度,即引起磨削开裂。

结论

齿轮化学成分符合技术要求,齿轮锻件纯净度、致密性合格,但存在严重的枝晶偏析,均匀较差。齿轮锻件表淬层组织正常,表面中频淬火工艺合理。齿轮表面裂纹系典型磨削裂纹,磨削裂纹形成主要原因系磨削工艺不当,同时,锻件存在严重的枝晶偏析造成内应力不均匀,对磨削开裂有促进作用。