挖掘机斗齿精密辊锻制坯与成形工艺研究

文/李伟·邢台威力汽车零部件有限公司

本文以某型号斗齿为研究对象,通过对产品结构进行分析,提出了精密辊锻制坯-整体模锻的锻造工艺。采用有限元数值模拟软件对辊锻制坯与模锻过程进行研究,分析了变形过程中金属流动、成形载荷,验证了精密辊锻制坯-整体模锻工艺的可行性。

基础设施建设是当前国内经济发展的一个重要支撑,基础设施建设的发展对相关装备制造的要求也越来越高。挖掘机斗齿是基础设施建设装备中的一个重要零件,也是易损件。斗齿形状复杂,截面变化较大,传统制造往往采用铸造工艺进行生产,由于铸件容易出现疏松、不耐磨、韧性差等问题,铸造斗齿的寿命成为施工效率与成本的一个重要影响因素。近年来,随着自动辊锻机的大量应用,锻压工艺与技术也得到了相应的发展进步,采用辊锻机进行精密辊锻制坯,然后采用压力机进行模锻,可以实现对斗齿的锻造生产。

本文以某型号斗齿为例,通过对产品结构与锻模结构进行分析,提出了精密辊锻—整体模锻斗齿锻造成形工艺,不仅对辊锻模进行了设计,还对辊锻与模锻过程进行了数值模拟分析。通过对成形过程的数值模拟分析,验证了精密辊锻—整体模锻斗齿成形工艺方案的可行性。

斗齿锻造成形工艺分析

图1 为斗齿锻件示意图,锻件质量21.5kg,材料为42CrMo。斗齿整体截面变化较为剧烈,即锻件销座位置截面较大,齿尖部位截面很小。由于该件销座孔需要锻造成形出来,因此该工件只能采用立锻的方式进行生产。由于该锻件齿尖部位截面积很小,在锻造成形时金属往下方尖角流动十分困难。按照金属流动规律,锻造成形时金属会向阻力最小的区域流动,完全依靠立锻来实现尖角充满是不现实的,因此需要考虑制坯时将尖角处所需金属坯料提前预留出来。辊锻制坯可以实现将毛坯拔长,如果拔长道次足够多,理论上可以拔长的很细。近年来,由于自动化程度的提高,越来越多的企业开始购买自动化辊锻机代替传统的空气锤来进行制坯。因此,本设计采用了φ560mm 自动辊锻机来制坯,2500t 电动螺旋压力机进行终锻。

图1 斗齿锻件示意图

由于辊锻机为制坯设备,在辊锻时一般制坯要求比较粗糙,而斗齿下半部截面为十字形,在立锻时如果毛坯尺寸过于粗糙,毛坯将很难放置到型腔中,同时也会增加成形时模具的磨损;在成形时,斗齿上半部分截面较为宽大,同时由于销座孔的锻出设计,该处在立锻时可以依靠凸出的上模来改善金属流动,因此上半部分可以简化设计,结合辊锻制坯工艺特点,可以将该部分保留原始棒料尺寸;为减少辊锻制坯时辊锻道次,同时保证立锻时毛坯在终锻型腔中摆放平稳,并且不能出现镦粗失稳,本设计选取原始棒料直径为100mm。综上,初步设计辊锻毛坯示意图如图2 所示。

图2 斗齿辊锻毛坯示意图

从图2 可以看出,未变形圆钢部位高度仍然偏高,其高度为230mm,其高径比为2.3,虽然未超过2.5,但由于其底部为上大下小的锥形结构,并且冲头直径为106mm,明显采用直径100mm 的圆钢直接进行镦粗并不合理。因此需要在终锻前增加一道镦头工序,将头部镦粗成矮而粗的形状。该工序不仅能增加终锻时坯料摆放的稳定性,也能使得下部金属更好地向型腔里流动,从而使得终锻时能够更加顺利地充满型腔。

斗齿辊锻模具设计

辊锻道次的选取

从图2 可以看出,虽然斗齿整体截面变化较为剧烈,但变化最为剧烈的地方是斗齿的尖部,斗齿中间及上部变化并不是很大,并且其截面均为十字形。图3 中斗齿中部特征截面积为3320mm2,而原始棒料截面积为7853mm2,可根据式(1)计算辊锻道次。

图3 特征截面示意图

辊锻道次根据最小截面处选取,根据辊锻件毛坯图首先计算出该区段总延伸系数λZ:

式中,A0为原始坯料截面积,AN为辊锻后坯料截面积。辊锻道次n 按下式计算:

式中,λP为平均延伸系数,取值为1.6,所以n=1.82,取整后n=2。

按照正常设计理论,采用两道次辊锻,且第二道次型槽截面为圆形,因此选用椭圆—圆形槽系。但是斗齿的辊锻为典型的精密成形辊锻,不能完全按照一般制坯辊锻工序来设计。

首先该毛坯小头部拔长系数过高,且该制坯为单头变截面拔长,金属坯料在辊锻制坯时可以很容易往小头部流动;并且该辊锻件的截面为十字形截面,并非传统的椭圆、方形或圆形截面。因此,需在两道次制坯辊锻之后增加一道整形工序,即采用三道次辊锻制坯。

辊锻型槽系的确定

合理的孔型设计是辊锻制坯成功的保证,制坯过程中不允许出现飞边、失稳、刮料等缺陷。本设计中由于小头部拔长系数较高,为提高拔长效率,可将椭圆—圆形孔型进行一个改进,改为椭圆—椭圆孔型。根据等体积原理,采用反推法由第三道次辊锻件截面反推出第二道辊锻件截面,再由第二道辊锻件截面反推出第一道辊锻件截面,查表可确定第三、二、一道次型槽截面尺寸,分别如图4、5、6所示。

图4 第三道次模具孔型截面

图5 第二道次模具孔型截面

图6 第一道次模具孔型截面

辊锻模具图

可根据辊锻件的形状来设计各道次辊锻模具。模具型腔尺寸较为简单,将毛坯截面尺寸转化到对应的辊锻模扇形曲面上,由于该制坯为典型前壁成形,要考虑合适的前滑系数。在绘制该辊锻模时,可根据锻件的截面形状选取特征孔型,本设计特征孔型为椭圆形截面与十字形截面,该截面在扇形模具上沿脊线均匀过渡。根据上述设计要点,绘制各道次辊锻模具图,如图7 所示。为降低下料尺寸不准确造成的辊锻件在长度方向出现飞边,将在辊锻模具尾端做一个容料仓。

图7 各道次辊锻模具图

斗齿精密辊锻-整体模锻有限元数值模拟

精密辊锻数值模拟

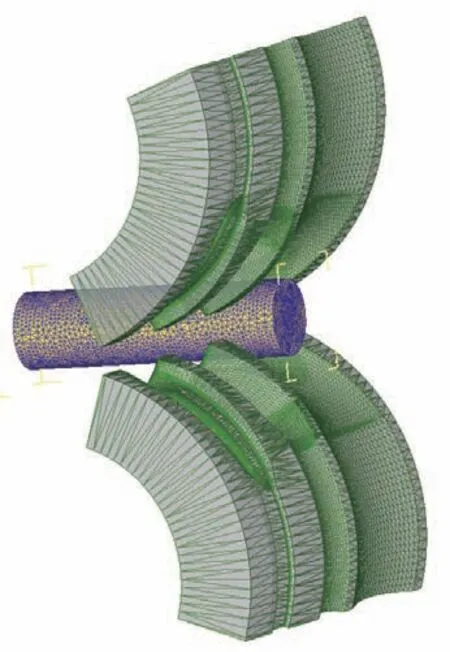

将上述建立的几何模型导入到有限元数值模拟软件中,根据辊锻机的实际转速设定辊锻模的转动与速度约束,同时将毛坯导入有限元数值模拟软件,设定好坯料、模具温度及材料并划分网格,设置相应边界条件,建立如图8 所示有限元数值模型。

图8 精密辊锻有限元数值模型

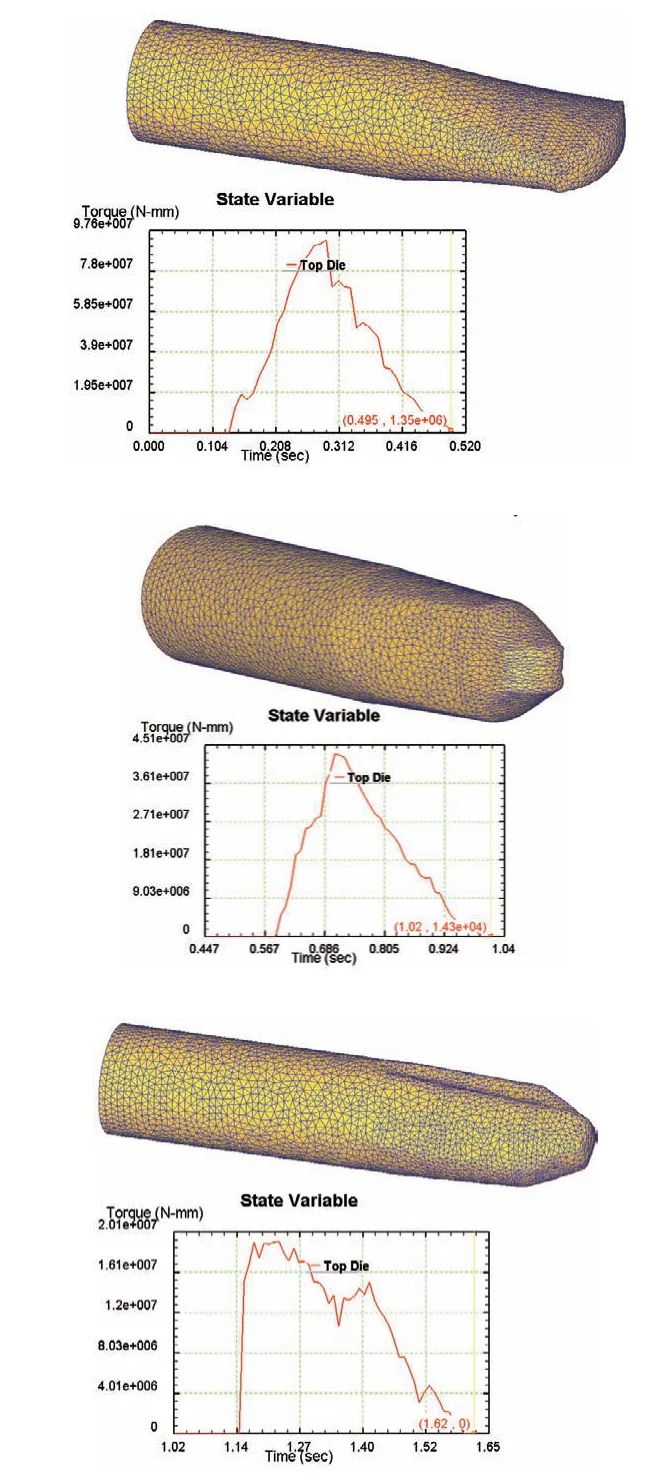

在一道次辊锻结束后,将毛坯旋转90 度放入到下一道模具中进行辊锻,各道次辊锻成形模拟结果如图9 所示。从图9 中可以明显看出,第三道辊锻时其截面形状基本符合设计要求,坯料得到了合理分配,同时,并未出现飞边、刮料、失稳等现象;但由于辊锻过程为非全封闭型腔,金属在孔型垂直方向可以自由流动,因此其最终形状不可能完全符合辊锻型腔尺寸。

图9 辊锻成形图

辊锻成形扭矩分别为第一道次80kNm、第二道次42kNm、第三道次18kNm,其扭矩小于本设计所选取的φ560mm 自动辊锻机,满足设计要求。第一道次辊锻扭矩最大,是因为第一道次为圆钢展宽,其在水平方向投影面积最大,因此其成形扭矩最大;第二道次为旋转90 度后辊锻,此时毛坯进入型腔中部高而窄区域,水平方向投影面积小;第三道次为精整辊锻,此时毛坯几乎不再拔长,其压下量较小,因此成形扭矩最小。

整体模锻数值模拟

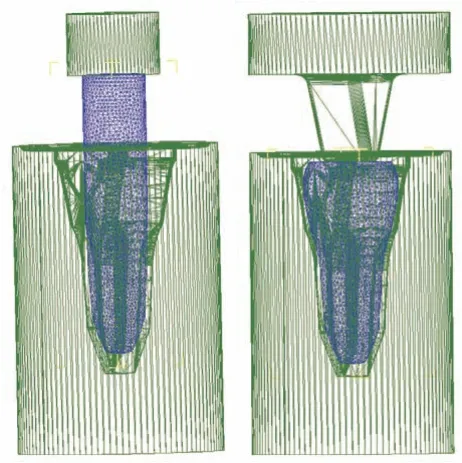

将辊锻的数值模型导出,放置到镦头及终锻模具中建立镦粗、终锻有限元数值模型,如图10 所示。从图10 中可以看出,辊锻件形状基本符合设计要求,能顺利放置到镦头及终锻型腔中,进一步验证了辊锻设计的可行性。

图10 镦头、终锻有限元模型

镦头、终锻成形效果如图11 所示,在镦头时下模与终锻时下模型腔尺寸相同。从图11 中可以看出,镦头压力较小,仅221t,并且在镦头时毛坯下部金属基本未发生流动,金属的流动发生在大头部。终锻成形载荷为2750t,本设计采用2500t 电动螺旋压力机进行生产,该压力机允许载荷能满足要求。终锻时型腔完全充满,材料利用率高达92%,未产生折叠、刮料等缺陷,飞边较小且分布均匀,进一步验证了工艺设计的可行性。

图11 镦头、终锻成形图

结论

通过对斗齿进行结构分析,提出了精密辊锻—整体模锻的成形工艺,并进行了相关工艺设计,材料利用率为92%,且在现有φ560mm 自动辊锻机及2500t 电动螺旋压力机上可顺利成形,从而为同类型斗齿提供了一种全新的设计思路,对斗齿铸改锻工艺具有一定的借鉴意义。