基于3D打印微带贴片天线的近红外烧结研究

曹 彤 黄 进 茅德旺

(1.西安电子工程研究所 西安 710100;2.西安电子科技大学 西安 710071)

0 引言

导电图形是由纳米金属墨水在基板上形成的具有电磁功能的图案,广泛应用于微带贴片天线、RFID(射频识别)标签[1]和电路等。近红外(NIR)烧结是通过近红外线的光热效应来实现对纳米金属墨水的烧结。近红外灯组由于色温高、加热速度快、烧结效率高等特点而得到广泛应用。在使用近红外烧结时,普通纸和PET、PI等塑料基材由于基本不吸收近红外波段的光线而保持在低温状态,在保证纳米银层具有良好导电性的同时也具有良好的附着力[2]。近红外的这一特点也使其成为了在此类基材上烧结纳米金属墨水的一种理想烧结工艺,纳米银墨水是纳米金属墨水中的一种典型应用材料。

本文采用多尺度分析的方法研究近红外烧结过程中纳米银颗粒烧结颈和致密层形成特性,从而系统地揭示近红外烧结机理。基于多尺度模型提出近红外烧结参数反馈调控方法,从而实现近红外对纳米银墨水的控性烧结。

1 特征分析

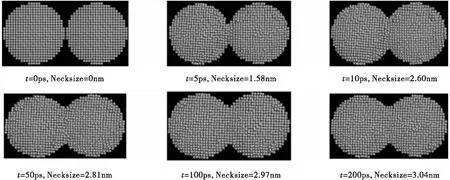

在近红外烧结过程中,纳米银墨水通过光热机制快速加热,在银纳米颗粒之间界面处实现原子扩散和颈部形成。图1显示了两个银纳米颗粒在435K烧结时的构型演变。

图1 15nm颗粒在435K烧结时构型演变

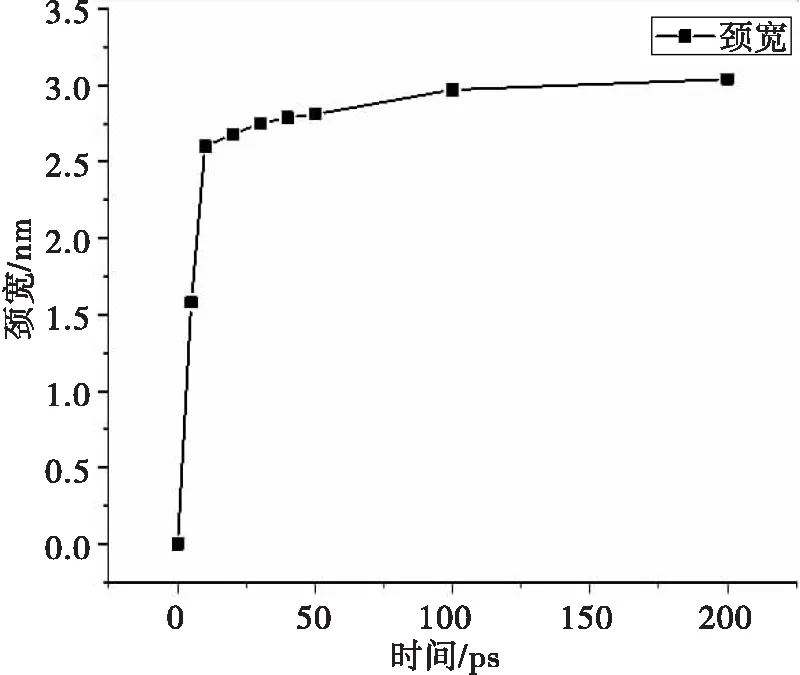

从图1中可以看出纳米颗粒间烧结颈的生长和形成在纳秒内完成,在初始阶段之后,由于原子扩散变得稳定,位错产生逐渐停止,颈宽增长变得相当缓慢[3-4]。为确定烧结颈与电导率的关系,对两个5nm颗粒间烧结颈进行计算分析。烧结后纳米银电阻率由颈宽和纳米颗粒尺寸共同决定,可使用Reimann-Weber方程[5]预测纳米银烧结后的电阻率,其表达式为

(1)

图2显示了近红外烧结过程中颈宽的定量变化。烧结颈在5ps时形成,然后开始快速增长,约100ps后颈尺寸趋于稳定。颈宽几乎保持不变,直到烧结停止在200ps。并且从图3可以看出纳米颗粒烧结界面处电阻率。随着近红外烧结的开始,电阻率急剧降低。当颈宽不变时,电阻率趋于稳定。烧结后纳米银的电阻率约为大块银电阻率的2.02倍。也就是说,烧结纳米银墨水的最终电导率约为3.12×107S/m,模拟计算的电导率可与之后的实验结果对照参考。

图2 颈宽随烧结时间的变化

图3 近红外烧结过程中纳米银电阻率的变化

2 多尺度分析

2.1 近红外烧结传热模型分析

由于近红外烧结纳米银墨水属于变温度场烧结,所以需建立近红外烧结温度场传热模型,从而对烧结状态在宏观尺度上进行分析,近红外烧结传热模型需要描述两方面内容:一是模型与外部环境的换热方式与换热强度,包括辐射、热传导和热对流;二是纳米银墨水由于溶剂蒸发、溶质熔化导致的成分改变和相变热的处理。

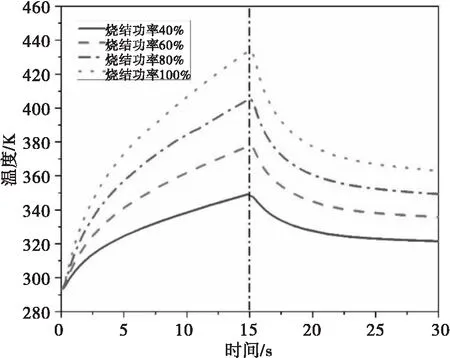

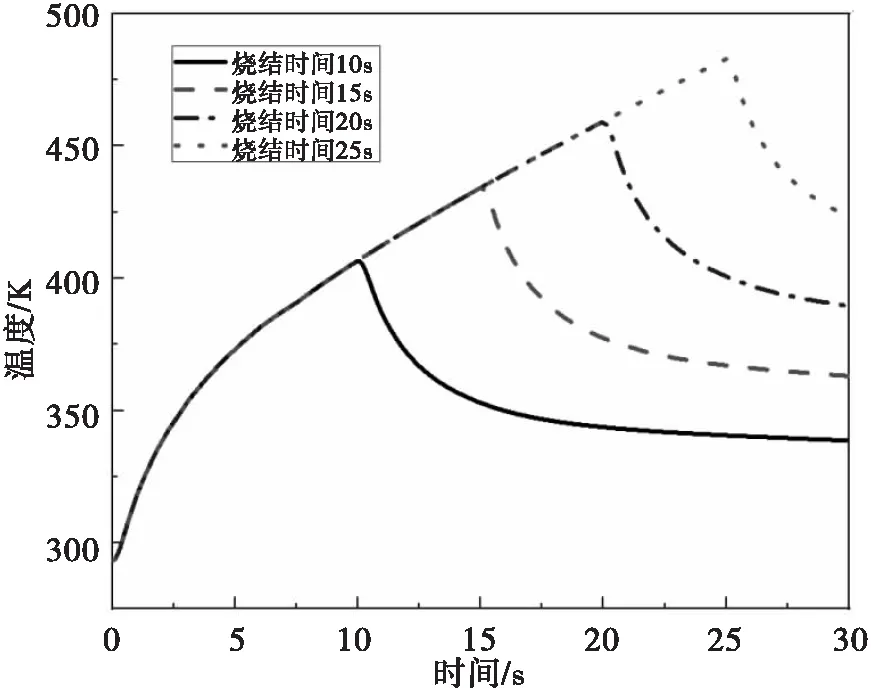

图4所示为不同功率下烧结纳米银墨水温度变化趋势,可以看出在烧结时间为15s时,随着近红外烧结功率的增大,纳米银墨水烧结温度逐渐升高。图5所示为近红外烧结过程中不同烧结时间与纳米银墨水温度变化趋势的关系。可以看出,在近红外烧结功率为100%时,随着烧结时间的增加,纳米银墨水烧结温度逐渐升高。

图4 不同烧结功率下温度变化趋势

图5 不同烧结时间下温度变化趋势

2.2 近红外烧结纳米银层形貌表征

纳米银层表面形貌是近红外烧结结果的直观反映,表面形貌的好坏直接影响到纳米银层的电性能。因此,需要在介观尺度上分析烧结过程中纳米金属颗粒的烧结颈和致密层形成特性,进一步研究烧结成形薄膜形貌和电性能的关系,并对近红外烧结状态进行分析。

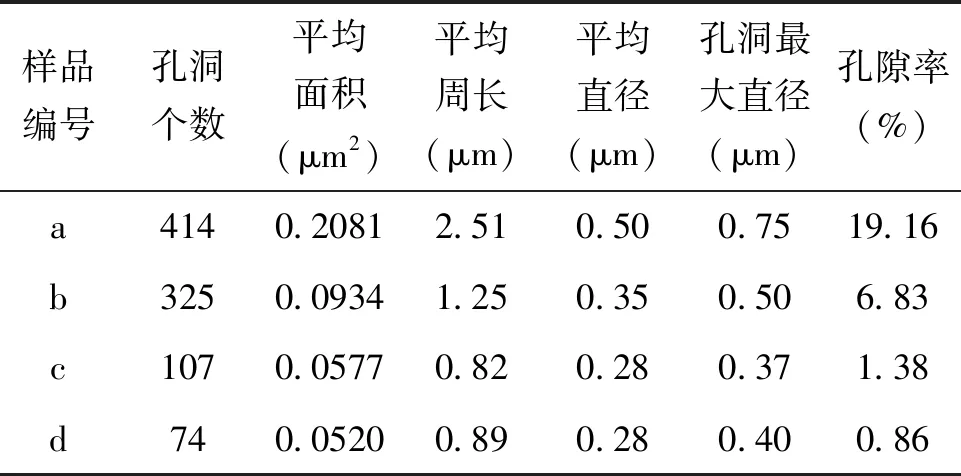

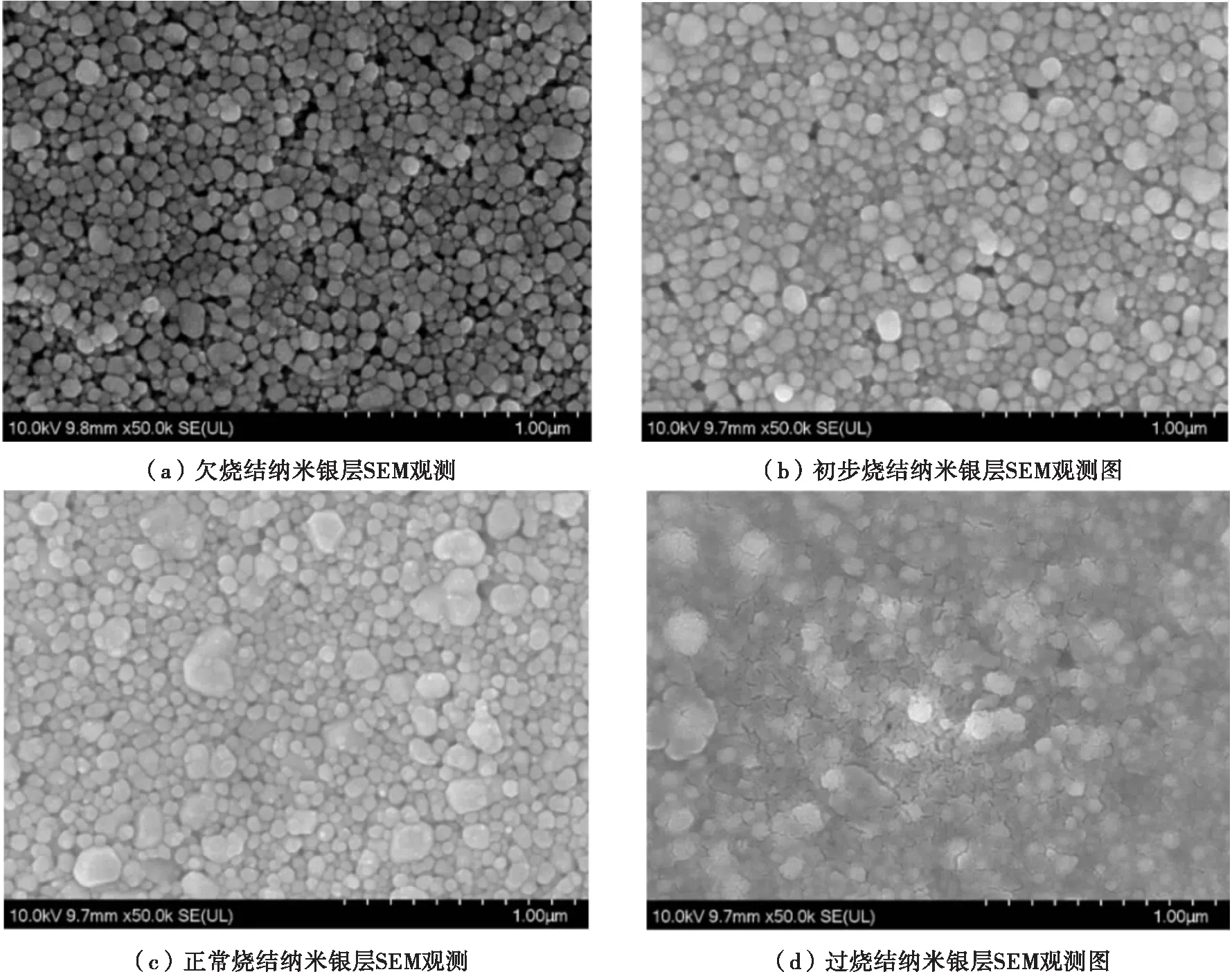

使用Inmage-Pro Plus图像分析软件对纳米银层SEM图像做抠图处理计算空隙面积占SEM全图的比例,据此测量纳米银层孔隙率。如图6所示为不同烧结参数下纳米银层SEM观测图。对纳米银层的孔洞尺寸和孔隙率进行统计,结果见表1所示。

表1 不同参数烧结纳米银层孔洞个数、面积、直径、周长和最大直径表

图6 不同烧结参数下纳米银层SEM观测图

近红外烧结纳米银墨水样品编号对应SEM观测图号,其中每个样品打印十层纳米银墨水,每层都进行近红外表干,打印完后进行近红外烧结。样品a为欠烧结样品;样品b为初步烧结样品;样品c为正常烧结样品;样品d为过烧结样品。

由表1可以看出随着烧结功率及时间的增加,孔洞数量逐渐减小,单位面积上孔隙率降低,孔洞的平均面积也随之降低。整体上,孔洞的平均尺寸(直径、周长以及最大直径)都随着烧结功率及时间的增加而降低,对应了烧结组织致密度的提高。

2.3 近红外烧结成型机理分析

纳米银颗粒的表面能是近红外烧结的主要驱动力,在近红外烧结时其表面能降低,同时释放热量。当近红外烧结温度升高至纳米银墨水溶剂的蒸发温度时,由于溶剂去除从而引起纳米银墨水失重,同时伴随着吸热过程发生。在吸热过程中,微观尺度上纳米银颗粒间互相融合形成烧结颈,纳米银层从而具有电性能;介观尺度上纳米银层表面孔隙率降低,致密度增加,纳米银层从而具有电性能;宏观尺度上烧结温度升高至纳米银墨水熔点以上,有机溶剂和无机溶剂挥发,纳米银颗粒熔化结合并具有电性能。

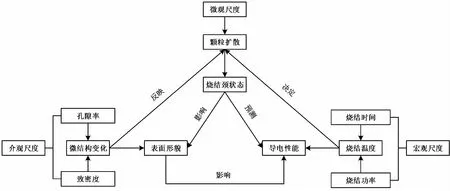

由图7近红外烧结多尺度耦合关系可知,烧结温度由近红外烧结时间和烧结功率决定,并且烧结温度是纳米银颗粒扩散程度和电性能的决定性因素。微结构变化由纳米银层孔隙率和致密度决定,微结构变化是纳米银颗粒扩散情况和纳米银层表面形貌的直观反映,同时也影响着纳米银层电性能。纳米银颗粒扩散程度决定了烧结颈的变化,而通过烧结颈可以预测出纳米银层电性能。多尺度间相互影响,共同作用决定纳米银墨水烧结情况。通过多尺度方法对近红外烧结颗粒阶段进行研究,从而系统地揭示了近红外烧结机理,同时为纳米银层成形过程中烧结参数设置提供工艺参考和理论支撑。

图7 近红外烧结参数反馈调控系统框图

3 参数反馈调控方法

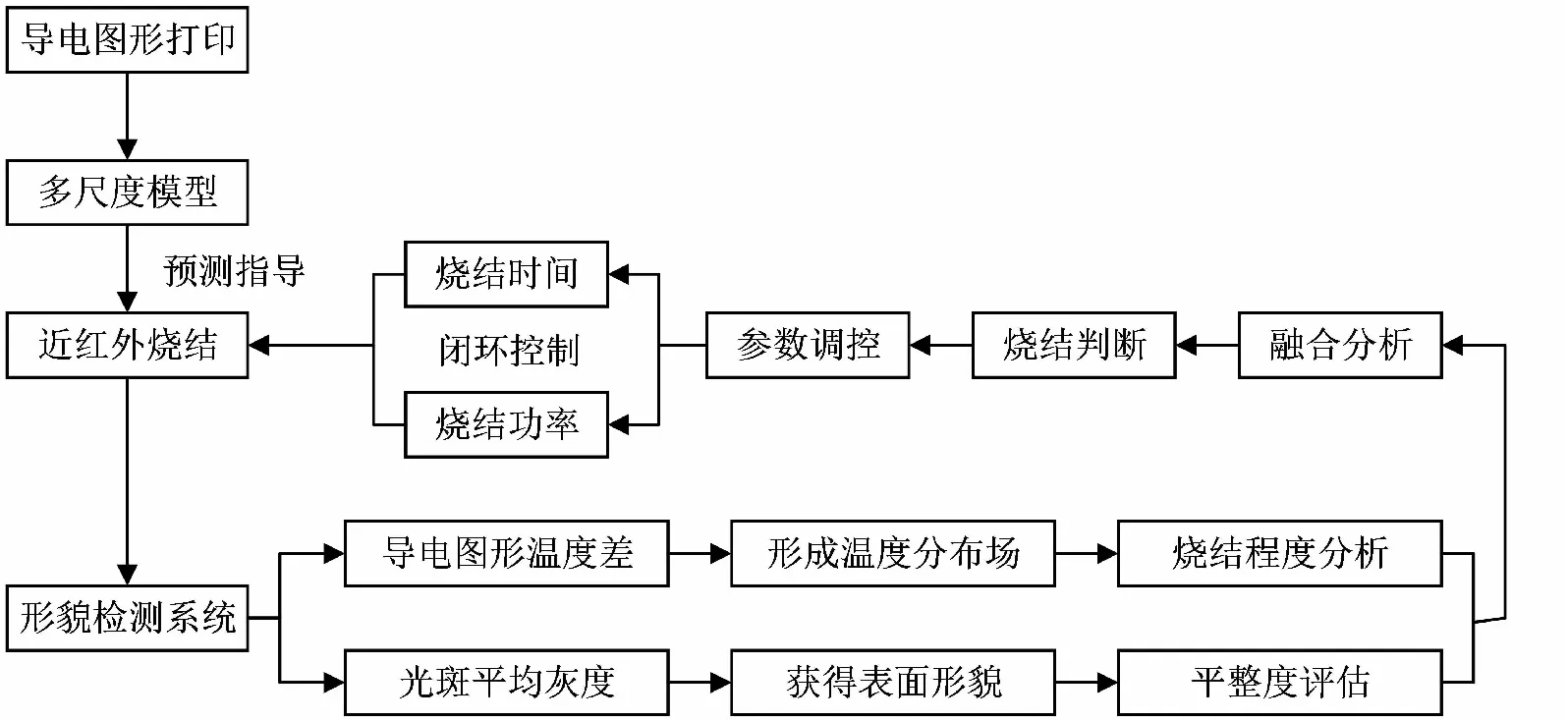

通过温度测量系统对纳米银层进行表面温度非接触式测量,获得温度分布图,实现对纳米银层烧结程度分析。通过视觉测量系统捕获纳米银层扫描光斑灰度变化值,对纳米银层形貌进行高精度数据提取,获得纳米银层表面形貌,实现对纳米银层平整度评估。

近红外烧结参数调控主要实现近红外灯组通断控制、近红外烧结功率0~100%选择以及近红外烧结时间调节三个功能,因此近红外灯组控制模式设置为PLC控制,近红外烧结参数反馈调控系统框图如图8所示。

图8 近红外烧结参数反馈调控系统框图

在多传感器检测系统判断纳米银层烧结状态大于期望误差后,通过烧结控制电路实现近红外参数反馈调控。上位机得到烧结指令后,给下位机发送PWM参数调节信号,烧结控制电路将PWM转换为模拟电压从而实现近红外灯组烧结参数的调控,控制信号通过串行端口协议发送到控制器。该电路采用GP8101芯片实现PWM到模拟电压转换输入,烧结功率变化通过模拟电压输入控制,PWM占空比0~100%对应模拟电压0~10V,0~10V对应0~100%烧结功率大小变化输出;烧结时间变化通过模拟电压输入时间控制,PWM锁存时间即为模拟电压输入时间。

4 实验验证

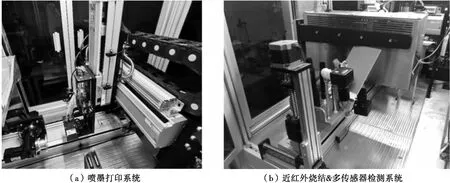

根据功能要求,对微滴喷射近红外烧结一体化成形实验平台进行分模块化设计,之后将实验平台进行整体组装和调试,微滴喷射近红外烧结一体化成形实验平台总装图如图9所示。

图9 微滴喷射近红外烧结一体化成形实验平台总装图

设计以环氧树脂为基板的微带贴片天线,环氧树脂背面覆铜,作为地板。矩形贴片天线中心频率为10GHz,采用微带线馈电方式,介质基板厚度为0.86mm,基板介质损耗角正切值为0.02,基板介电常数为4.4。

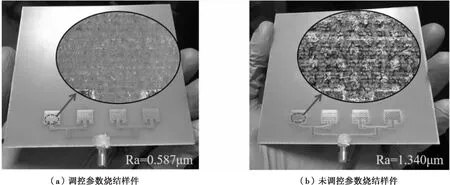

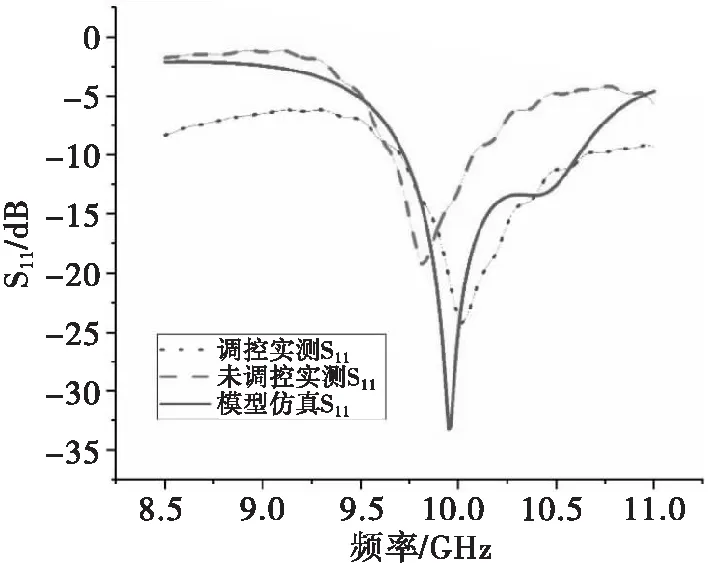

打印两个微带贴片天线样件,样件a使用参数反馈调控方法对微带贴片天线烧结进行调控,样件b烧结后不对烧结参数进行调控。使用表面粗糙度仪测量,未调控烧结样件Ra值比调控烧结样件Ra值大一倍多,结构差异明显。并用四探针测量仪分别对样件电导率进行测量,经过参数反馈调控方法烧结的样件电导率为2.73×107S/m,该实验结果达到了电导率预测结果的87.5%。而未经过参数反馈调控方法烧结的样件电导率仅为1.59×106S/m,经过参数调控后烧结电导率提高了一个量级。如图10(a)、图10(b)所示分别为近红外调控参数烧结微带贴片天线(样件a)和未调控参数烧结微带贴片天线(样件b),图11为调控参数烧结样件、未调控参数烧结样件以及天线模型仿真回波损耗对比图。

图10 近红外烧结后微带贴片天线图

图11 微带贴片天线烧结样件实测和模型仿真回波损耗对比图

对设计后的微带贴片天线进行仿真,得到其回波损耗的峰值为-33.22dB,中心频率为9.95GHz,带宽为880MHz。使用矢量网络分析仪对经过参数反馈调控方法近红外烧结的微带贴片天线进行测试,其回波损耗为-24.17dB,中心频率为10.02GHz,带宽为939MHz;而未经过参数反馈调控方法近红外烧结的微带贴片天线回波损耗为-19.23dB,中心频率为9.8GHz,带宽为414MHz。经过参数反馈调控方法近红外烧结的微带贴片天线与仿真结果相比,中心频率相差70MHz,性能满足要求,实测结果与仿真存在误差原因可能是打印微带线边缘精度不够,导致馈电网络的损耗较小,并且焊接SMA头时存在误差。未经过参数反馈调控方法近红外烧结的微带贴片天线与仿真结果相比,中心频率相差150MHz,并且带宽仅为仿真结果的一半,误差较大,不符合实际使用需求。该对比结果说明了近红外烧结机理及参数反馈调控方法的有效性。

5 结束语

本文采用多尺度方法,将近红外烧结温度场传热模型、纳米银层表面形貌和分子动力学模型相结合,系统地揭示了近红外烧结机理。采用参数反馈调控方法实现了微带天线的一体化成形,制造出了中心频率为10.02GHz的微带天线并测试其性能,电导率为2.73×107S/m,中心频率处的回波损耗为-24.17dB,带宽为939MHz,实测结果与仿真结果接近,验证了近红外烧结参数反馈调控方法的有效性。