神广煤矿房式采空区上覆煤层开采可行性研究

张少春

(陕西省煤炭科学研究所,陕西 西安 710001)

0 引言

根据生产矿井开采方法的技术原则,煤层群的开采一般按下行顺序进行。但由于历史、经济及技术条件等原因,许多煤矿存在采厚弃薄、采肥弃瘦、采优弃劣及采易弃难的现象[1-3],导致煤层群间形成先采下部煤层,后采上部煤层的上行开采模式。

国内学者针对一些煤矿的上行开采问题,开展了相应的研究工作,取得了较丰富的研究成果和实践经验[4-8]。李杨等针对近距离煤层上行开采的可行性与扰动评价问题,建立了上行开采“可行度”判别式与评价体系[9]。邵小平等、张向阳等采用相似模拟试验方法,研究了上行开采过程中覆岩破坏特征及裂隙演化规律[10-12]。冯国瑞等探讨了上行开采条件下采动支承压力的动态时空演化规律,认为采动压力的分布将直接影响上行工作面和下部遗留煤柱的应力分布状态[13]。KONG等研究近距离下部煤层开采后,采场支承压力分布及顶板破坏规律[14]。王寅等提出“上行式开采三铰拱式结构”,研究上行开采重复采动条件下顶底板的结构形态及覆岩破断机理[15]。王成等通过分析上覆岩层的应力场、裂隙分布,揭示上行开采采动应力分区特征及裂隙分域特征的时空演化规律[16]。姜耀东等通过建立均布荷载作用下的连续深梁力学模型,揭示巷式采空区上覆岩层失稳破坏机理[17]。吴宝杨等建立下部采空区边界“悬空梁结构”模型,研究采动系数小、层间岩层坚硬的地质条件对上行开采的影响[18]。

前述关于上行开采的研究大多基于下部煤层采用长壁采煤法,采空区上覆岩层垮落较充分;主要关注下部煤层开采对上部煤层整体性和连续性的影响。然而,下部首采煤层若采用房式开采,采空区留有大量煤柱,覆岩未充分垮落,上行开采产生的采动压力可能造成下部煤层采空区留设煤柱失稳破坏,引起上覆岩层垮落破坏和工作面底板岩层失稳,危及上部煤层采煤工作面的安全生产[19-20]。因此,有必要针对房式采空区上覆煤层上行开采问题开展研究。

针对神广煤矿各煤层赋存条件及现阶段开采情况,采用比值判定法、“三带”判别法对上部4-2上、4-3煤层的完整性和连续性进行分析;通过相似模拟试验研究上行开采对下部5-2煤层房式采空区支承压力的影响;采用3DEC数值软件探讨了上行开采过程中的采动效应对层间岩层及5-2煤层采空区煤柱稳定性的影响;为上行开采可行性提供理论依据。

1 工程概况

神广煤矿位于神木市北部,面积3.635 5 km2,主要可采煤层为4-2上、4-3、5-2煤层。4-2上煤层平均厚度为2.12 m,平均埋深69 m,属于稳定煤层;4-3煤层平均厚度为1.25 m,平均埋深95 m,属于不稳定煤层;5-2煤层平均厚度为4.05 m,埋深最深150 m,该煤层顶板为厚度较大,且层理不明显的中、粗砂岩,底板以泥岩、粉砂质泥岩及粉砂岩为主,强度中等,属于稳定煤层。4-2上与4-3煤层的最小层间距为25 m,4-3与5-2煤层间的层间岩层最小厚度为61 m。神广煤矿4-2上、4-3和5-2煤层及顶底板岩层钻孔柱状图如图1所示。

图1 4-2上、4-3及5-2煤层钻孔柱状图Fig.1 Bore histogram of 4-2up,4-3 and 5-2 coal seam

由于实际开采条件和历史原因,神广煤矿跨越上部4-2上煤层和中部4-3煤层而优先开采了下部5-2煤层,开采方式为房式开采,采高2.6 m,现已开采完毕;上部4-2上煤层已开采1401,1402及1403工作面,1404备用工作面已形成,1405工作面掘进415 m后临近5-2煤层房式采空区,存在上行开采问题。5-2煤层采空区及4-2上工作面位置关系如图2所示。

图2 神广煤矿房式采空区分布Fig.2 Distribution of room mining goaf in Shenguang coal mine

由副斜井进入对5-2煤层采空区进行了探查,行进至50 m处有顶板垮落,煤壁有片帮;继续行进途中顶板较好,煤壁有少量片帮,底板有鼓起;至360 m处有一密闭墙,支护完好;继续探查至采空区,发现有部分顶板发生冒落,可见岩石顶,探查所见煤柱基本完好。

5-2煤采空区上部的4-2上煤层保有资源量为152.17 Mt,占4-2上煤层总储量的33.96%;4-3煤层保有资源量为221.20 Mt,占4-3煤层总储量的74.36%。对5-2煤层采空区上部4-2上、4-3煤进行上行开采具有良好的经济效益。因此,为了充分、合理开发煤炭资源,延长矿井服务年限,保障神广煤矿的安全生产,需对5-2煤上部4-2上、4-3煤层的上行开采可行性进行研究。

2 上行开采可行性理论分析

2.1 煤柱极限承载强度确定

下部5-2煤层采用房式开采,采空区遗留了较多残留煤柱,作为上覆岩层的主要支承结构,留设煤柱的稳定性对于整个采场的稳定性起着至关重要的作用[21-22]。因此,需在进行上行开采前对5-2煤采空区留设煤柱的极限承载强度进行确定。

为了消除实验室与现场煤体参数的尺度效应,根据实验室试样与现场临界立方体试件的单轴抗压强度转换公式[19]。

式中 σc为实验室煤样单轴抗压强度,MPa;σm为现场煤体立方体强度,MPa;D为试件直径,m。

通过现场煤体取芯,制作成直径为50 mm,高度为100 mm的标准试样,进行了3组单轴压缩试验,测得其单轴抗压强度分别为21.17,20.99 MPa及19.82 MPa,取其平均值20.66 MPa作为实验室煤样的单轴抗压强度,代入式(1)得现场煤体临界立方体强度σm=4.87 MPa。

采用2种具有代表性的煤柱强度计算公式计算煤柱强度[26]

1)Obert-Dwvall/Wang公式为

式中 W为煤柱宽度,m;h为煤柱高度,m。

2)Bieniawski提出的煤柱强度计算公式为

式中 当W/h>5时,n=1.4;W/h<5时,n=1。

将各参数代入式(2)、(3)可得:σp=6.7 MPa,σ′p=7.84 MPa。从安全角度出发,取计算结果的最小值,确定5-2煤层采空区留设煤柱的极限承载强度为6.7 MPa。

2.2 比值判定法

基于两煤层间的层间距与下部煤层采高的比值,对上部煤层的上行开采可行性进行判定,即为比值判定法。其比值K为采动影响系数,反映了采高与层间距之间的关系对多煤层开采扰动程度,可表示为[23]

式中 H为上下两煤层之间的层间距,m;M为下层煤采高,m。

下部5-2煤层采高为2.6 m,距上部4-3、4-2上煤层最小间距分别为61 m和86 m,带入式(4)得比值分别为K1=23.46,K2=33.07。中国上行开采的生产实践和研究表明,当K>7.5时,可在已采煤层采空区上部,进行正常的采掘活动。由上述计算可知,K1和K2均远大于7.5,因此4-2上、4-3煤层均可在5-2煤层采空区范围内进行上行开采。

2.3 “三带”判别法

根据“三带”判别法[23]可知,当上下煤层之间的层间距小于或等于下部煤层开采后的垮落带高度时,上部煤层整体性将遭到严重破坏,无法进行上行开采;而当上下煤层之间的层间距大于裂隙带高度时,上煤层仅发生整体位移,并保持较高的完整性和连续性,可正常进行上行开采[24]。其中垮落带高度计算表达式为

裂隙带高度计算公式为

将下部5-2煤层采高分别带入式(5)、(6)计算可得垮落带高度最大值为10.53 m,裂隙带高度为49 m。由表1可知,4-3、4-2上煤层与5-2煤之间的最小间距分别为61 m和86 m,均大于垮落带和裂隙带高度。表明4-3煤和4-2上煤均位于5-2煤开采后的垮落带和裂隙带之上,即5-2煤采空区上部煤层仅发生整体位移,且连续性较好。故根据“三带”判别法可知,4-3、4-2上煤层均具备上行开采条件。

表1 相似模拟试验煤岩层材料配比Table 1 Material ratio of coal seams and rock strata in similarity simulation

3 试验设计

3.1 相似模拟试验设计

相似模拟试验装置尺寸为5 m×0.2 m×2 m(长×宽×高),四周均由20号槽钢约束,如图3所示。根据相似理论,以神广煤矿煤岩层实际赋存情况及力学实验数据为依据,建立相似模拟试验模型。模型采用的几何相似比Cl=100∶1,时间相似比Ct=10∶1,容重相似比Cγ=1.57∶1,应力相似比Cσ=157∶1。模型模拟走向长度为500 m,埋深为167 m的采场范围。试验采用材料以石英沙为骨料,石膏、石灰作为胶结材料,分层材料选用云母粉。配比参数见表1。

图3 相似模拟试验模型Fig.3 Model of similarity simulation experiment

模型左右两侧分别留设宽度为38 cm的边界煤柱,即模拟工作面实际推进距离为424 cm。根据所模拟区域的实际地表高程,对模型顶面进行了削减,以模拟矿区地形。为反映开采过程中煤柱支承压力及采空区的卸压效应,在模型5-2煤层底板处布设120个压力传感器组成压力监测线,即图4中测线1;压力传感器从左至右依次编号为1~120,利用多路压力数据采集系统进行实时监测。同时,为了得到开采过程中各煤层及层间岩层的变形、破坏特征,在模型表面布设了4条位移监测线,由下至上依次编号为2~5。模型中的压力传感器和位移监测点布置层位及位置如图4所示。

图4 监测线布置层位及位置Fig.4 Layout and location of monitoring lines

3.2 数值模拟试验设计

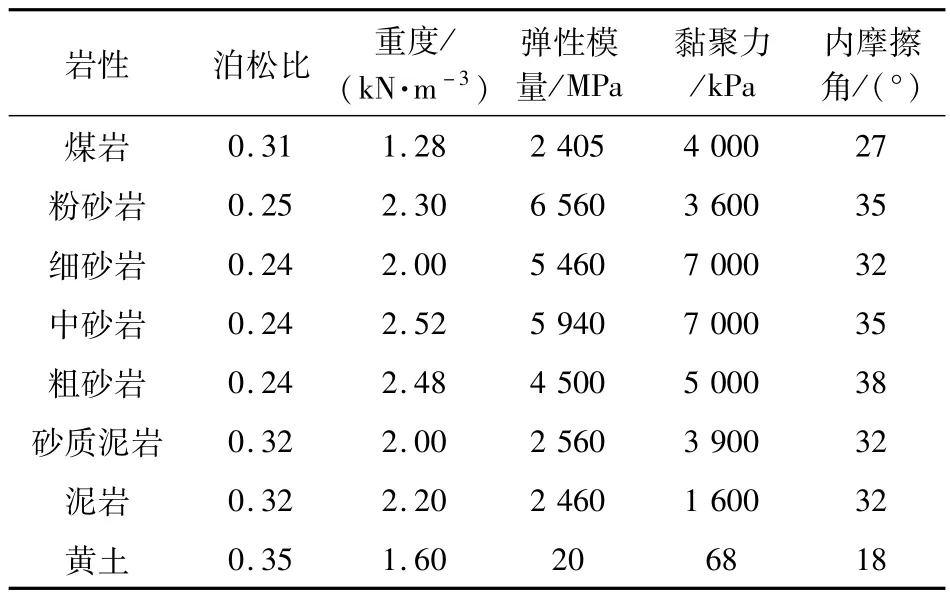

数值模拟采用离散元软件3DEC进行,模拟范围位于4-2上煤层1406,1407工作面对应区域。如图5所示,模型沿走向长度为500 m,沿倾向宽度为350 m,高度为167 m。模型中主要包括4-2上、4-3、5-2煤层及其顶底板岩层,煤岩层平均倾角为0°,并保留了地表地形特征。各岩层物理力学参数[25],见表2。

表2 煤岩层物理力学参数Table 2 Physical and mechanical parameters of coal seams and rock strata

图5 数值模拟试验模型Fig.5 Test model of numerical simulation

数值模拟计算过程中,分别在x、y方向相对的2边界面施加法向约束,模型底面施加限制各个方向位移的固定面约束,上表面为自由边界。为了减少边界效应的影响,模型走向和倾向的边界分别为50 m和47.5 m,即模型工作面开采的走向长度为400 m,5-2煤倾向长度为255 m,4-2上、4-3煤1406和1407工作面倾向长度均为120 m,并留设宽度为15 m的区段煤柱。选取y=103.5 m处截面进行应力场和位移场的分析,并在该截面布设4条监测线,如图4所示,测线2位于5-2煤层顶板处,测线3位于4-3煤与5-2煤的层间岩层中部,测线4,5分别位于4-2上、4-3煤层底板处。在相似模拟和数值模拟试验过程中,均先采5-2煤层,待采场岩层运移稳定后再采4-2上煤层,最后开采4-3煤层。其中5-2煤层的开采方式为“采6留7”房式开采,即煤房区域和留设煤柱的宽度分别为6 m和7 m;4-2上和4-3煤层均采用长壁开采,全部垮落法管理顶板。

4 相似模拟试验结果分析

4.1 5-2煤层开采后支承压力分布规律

通过“采6留7”的方式,模拟开采了5-2煤层开采过程。如图6所示,5-2煤层全部开采完毕后,煤柱与煤房间隔分布,共形成32个煤柱。5-2煤层房式开采后,4-2上、4-3煤层连续性良好,留设煤柱无剥落、片帮现象,且采空区顶板无冒落,采场整体稳定性良好。

图6 5-2煤层房式开采后煤柱分布Fig.6 Distribution of pillar after room mining of 5-2 coal seam

为了研究下部5-2煤“采6留7”房式开采后留设煤柱支承压力分布规律,采集了5-2煤开采前(初始地应力)和开采后测线1对应煤柱和煤房处的支承压力,如图7所示。从图7可以看出,5-2煤层开采前,由于模型考虑了实际地形特性,测线1处的支承压力值在3.5~4.0 MPa不均匀分布。5-2煤层房式采空区形成后,采场煤岩层的应力重新分布,测线1的支承压力分布规律与煤柱、煤房的间隔分布规律一致,即:煤柱处支承压力大于煤房处,且相对于原岩应力,煤柱处支承压力均增大,形成压力增高区;而煤房处支承压力则减小,形成压力降低区。同时,测线1监测到的最大支承压力为4.88 MPa,位于房式采空区中心部位,其值小于5-2煤层留设煤柱的极限承载强度6.7 MPa。表明房式开采后,煤房对应区域岩层卸压,上覆岩层荷载转移至煤柱,进而传递至下部岩层,导致煤柱承受荷载增加,但小于其承载极限。

图7 5-2煤层开采后支承压力分布Fig.7 Distribution of abutment pressure after mining of 5-2 coal seam

4.2 4-2上煤层开采后支承压力分布规律

5-2煤层房式开采后,待覆岩运移稳定,对上部4-2上煤层进行了长壁跨落式开采。图8为4-2上煤层开采完毕后,覆岩运移情况及测线1处的支承压力分布规律。从图8可以看出,4-2上煤层开采后,支承压力分布规律与5-2煤层开采后一致,即:煤柱处支承压力较大,而煤房处较小。与5-2煤层开采后的支承压力对比可知,4-2上煤层开采后煤柱和煤房处的支承压力均有所降低。位于采场中心部位的最大支承压力由4.88 MPa降低至4.3 MPa。表明4-2上煤层开采后,支承压力未超过煤柱承载极限,5-2煤层采空区留设煤柱能保持稳定。

图8 4-2上煤开采后覆岩运移情况及支承压力分布Fig.8 Distribution of abutment pressure and overlying strata movement after mining of 4-2up coal seam

4.3 4-3煤层开采后支承压力演化规律

待4-2上开采后覆岩运移稳定,对中部4-3煤层进行长壁垮落式开采。图9反映4-3煤层开采后,覆岩运移情况及测线1处支承压力分布规律。

图9 4-3煤层开采后覆岩运移情况及支承压力分布Fig.9 Distribution of abutment pressure and overlying strata movement after mining of 4-2up coal seam

如图9所示,4-3煤层开采后,支承压力分布规律未发生改变,仍以压力增高区和压力降低区交替显现的形式分布。与4-2上煤层开采后的支承压力对比可知,4-3煤层开采后煤柱和煤房处的支承压力均持续降低。位于采场中心部位的最大支承压力由4.3 MPa降低至4.04 MPa,小于煤柱极限承载强度,煤柱能保持稳定。

5 数值模拟结果分析

5.1 5-2煤层开采后采场应力场、位移场分布规律

5-2煤层“采6留7”房式开采后采场应力场及位移场分布如图10所示。从图10(a)可以看出,采场中心处煤柱垂直应力较大,可达11.8 MPa。分析可知,5-2煤开采后,煤房与煤柱间隔分布,留设煤柱及采空区两侧煤壁承担上覆岩层的所有荷载,导致采场中心区域煤柱垂直应力值较大,但煤柱未发生塑性破坏仍处于稳定状态。从图10(b)可以看出,采场中心位置岩层沉降最大,最大值为1.73 cm,靠近采空区两侧最小,最小值仅为0.9 cm。由于煤房与煤柱间隔分布,煤房上覆岩层沉降量较大,而煤柱上覆岩层沉降较小,造成顶板出现不均匀沉降,但影响范围较小,仅出现在上覆岩层10 m范围内,且沉降量极小。

图10 5-2煤开采后采场垂直应力、位移场分布Fig.10 Stress and displacement distribution of coal-rock strata after mining of 5-2 coal seam

图11为5-2煤层房式开采后,4-2上、4-3煤层底板岩层沉降曲线,其中测线4位于4-3煤层底板,测线5位于4-2上煤层底板。如图11所示,5-2煤层开采后,4-2上、4-3煤层底板沉降曲线呈下凹型,采场中心沉降最大,边界处最小,其最大值分别为1.16 cm和1.22 cm。

图11 5-2煤层开采后4-2上、4-3煤层底板沉降Fig.11 Subsidence trend of floor rock strata after mining of 5-2 coal seam

总体而言,5-2煤层房式开采后,煤柱处的垂直应力小于其承载极限,煤柱保持稳定;采空区上覆岩层沉降量由下至上逐渐减小,不均匀沉降范围远小于煤层间的层间距,不会对4-2上和4-3煤的整体性和连续性造成影响,可安全进行上行开采。

5.2 层间岩层受上部煤层采动影响规律

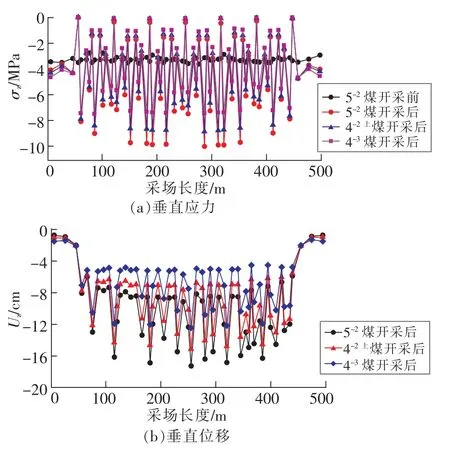

为了分析4-2上、4-3煤层开采对层间岩层应力、位移的影响规律,模拟上行开采了4-2上、4-3煤层,其覆岩运移情况如图12所示。提取各煤层开采后测线3的垂直应力和位移值,如图13所示。在此需要说明的是后文中所有垂直位移分布图中各煤层开采后的位移值均为单个煤层开采所致,即4-2上、4-3煤层开采后岩层位移值不与前一煤层开采后的位移值累加,其目的是为了对比各煤层开采后岩层位移演化规律。

图12 上行开采后覆岩运移情况Fig.12 Rock strata movement after upward mining

图13 层间岩层垂直应力、位移演化规律Fig.13 Vertical stress and displacement evolution of rock strata

从图13可以看出,各煤层开采后,层间岩层垂直应力分布规律具有一致性,即采空区对应层间岩层垂直应力值均匀分布,而靠近边界处层间岩层垂直应力逐渐增大。具体表现为5-2、4-2上、4-3煤依次采出后50~450 m范围内层间岩层垂直应力值逐渐减小,分别为2.0,1.5,1.0 MPa;而边界处岩层垂直应力值逐渐增大,最大值分别为3.5,4.0,4.2 MPa。各煤层开采后,层间岩层沉降量变化规律与垂直应力一致,即5-2、4-2上、4-3煤层依次采出后50~450 m范围内层间岩层沉降量逐渐减小,而边界处沉降量逐渐增大,且沉降逐渐趋于均匀。进一步说明4-2上、4-3煤上行开采后的采动效应,未导致层间岩层矿山压力剧烈变化,未对层间岩层造成破坏性影响。

5.3 5-2煤层采空区煤柱受上部煤层采动影响规律

5-2煤层作为首采煤层,采用“采6留7”房式开采,留设尺寸为7 m×7 m的煤柱承载上覆岩层荷载,其采空区稳定性是4-2上、4-3煤安全上行开采的关键因素。为了明确各煤层开采过程中5-2煤层顶板及煤柱的稳定性,提取测线2的垂直应力和位移值,如图14所示。

图14 5-2煤层顶板垂直应力、位移演化规律Fig.14 Vertical stress and displacement evolution of roof in 5-2 coal seam

从图14可以看出,5-2煤层开采前顶板处垂直应力值为原岩应力,整体均匀分布,约为4 MPa。在5-2煤开采后顶板处应力值发生突变,较大值介于6~10 MPa,位于留设煤柱处;较小值介于0~2 MPa,位于煤房处。4-2上煤上行开采后,5-2煤采空区煤柱垂直应力值均减小,最大应力为8.66 MPa;4-3煤上行开采后,煤柱处应力进一步减小,最大应力为6.8 MPa。5-2煤开采后采空区顶板位移发生突变,沉降不均匀,表现为煤房顶板沉降最大,最大值为1.73 cm,而煤柱处沉降较小。4-2上、4-3煤层依次采出后采空区顶板沉降量逐渐减小,最大值分别为1.55,1.25 cm。总体而言,4-2上、4-3煤层上行开采均使得5-2煤层煤柱承受荷载持续减少,留设煤柱未失稳破坏,采空区整体趋于稳定。表明上行开采可行。

6 结论

1)上部4-2上、4-3煤层与5-2煤层间计算得到的比值K分别为33.07,23.46,均大于临界值7.5;5-2煤层垮落带和裂隙带高度分别为10.53,49 m,均位于4-2上、4-3煤层之下,均满足上行开采条件。

2)相似模拟试验结果表明5-2煤层房式开采导致支承压力增高区与降低区交替显现,支承压力最大值为4.88 MPa,远小于承载极限强度,煤柱保持稳定。4-2上、4-3煤层相继上行开采后支承压力分布规律未发生改变,呈现出持续减小趋势。

3)数值模拟结果表明5-2煤层开采后,煤柱处的应力值小于其极限承载强度,煤柱保持稳定;层间岩层最大沉降量仅1.32 cm,4-2上和4-3煤层具有良好的整体性和连续性;4-2上、4-3煤层上行开采使得层间岩层应力降低,位移减小。

4)5-2煤层开采后,4-2上、4-3煤层具有良好的整体性和连续性;4-2上、4-3煤层上行开采未对层间岩层及5-2煤留设煤柱带来破坏性影响,未引起层间岩层矿山压力显现的剧烈变化。因此,神广煤矿4-2上、4-3煤层上行开采可行。