胡家河矿回采巷道变形及超前应力分布规律

张红卫,余智秘,李小菲,丁自伟

(1.陕西彬长胡家河矿业有限公司,陕西 咸阳 713600;2.西安科技大学 能源学院,陕西 西安 710054)

0 引言

地下采掘活动引起的煤岩体应力重分布是导致煤岩体储能、放能,进而发生破坏的主要原因,同时也是引起冲击动力灾害显现的主要因素之一[1-3]。因此,清楚煤层巷道在经受相邻工作面回采造成的巷道变形破坏与应力分布规律,掌握巷道超前与侧向支承应力大小与峰值位置,对避免煤岩体局部高应力集中[4-5]、区段煤柱合理留设[6-7]、巷道支护参数[8-9]优化以及矿井采掘接续等安全生产至关重要。

目前,已有大量学者针对回采巷道变形机理、破坏机制与应力场分布演化规律取得了诸多富有价值的研究成果。蔡金龙等通过实验测定、现场调研与数值模拟相结合的方法,对弱胶结软岩回采巷道开挖出现的冒顶片帮等问题展开研究,得到了开挖扰动在巷道顶板产生的较大拉应力是导致锚固区松脱冒顶的主要原因[10]。MO等对澳大利亚煤矿的巷道底鼓问题开展了数值模拟研究,发现底板下方的岩层在底鼓机理研究起到了重要的影响作用[11]。焦彪等对回采巷道围岩变形破坏规律进行了数值模拟,得到巷道围岩变形受回采扰动会急剧增长,距离工作面越近,变形变化趋势越大[12]。秦洪岩等通过理论分析与现场实测对河林煤矿综放工作面回采巷道围岩变形阶段进行了确定,定义了工作面前方巷道3个变形阶段[13]。COLWELL等研究煤矿回采巷道顶板岩梁与柱体的结构特性、欧拉屈曲数学关系,认为该结构是控制巷道变形与破坏的主要结构[14]。张自政等对海石湾煤矿穿断层的回采巷道围岩变形机理进行了研究并确定了稳定控制方案[15]。徐向阳对特厚煤层综放强采动回采巷道围岩变形进行了深入研究,明确了综放面强采动回采巷道围岩-支护结构体破坏机理,确定了特厚煤层综放面开采支承应力分布特征与影响因素,得到了特厚煤层综放面回采巷道围岩稳定-失稳演化规律[16]。陈庆港等采用Reissner厚板理论构建了巷道互层顶板力学模型,得到了不同条件下互层顶板应力分布[17]。王宇等采用弹塑性力学理论建立的侧向采动应力力学模型与数学推导得到了煤岩体侧向采动应力方程和破坏深度方程[18]。蒋威等基于弹性地基梁理论、内外应力场理论计算分析了沿空巷道覆岩结构特征及其内应力场分布,配合离散元数值模拟分析了巷道围岩变形特征[19]。刘正和等采用相似材料模拟与数值模拟相结合的方法,深入研究了回采巷道应力分布特征,得到煤柱垂直应力峰值、垂直应力峰值位置距回采巷道煤壁距离和距离工作面后方的距离与切缝深度成对数关系[20]。高士岗等针对神东矿区近距离煤层群开采的回采巷道布置位置确定开展了回采巷道变形规律的研究[21]。李季等揭示了深部巷道主应力差分布规律及塑性区蝶叶方向性形成机制[22-23]。SONG等通过现场测量与数值模拟相结合的方法探究矩形巷道在开采应力影响下的围岩发育破坏特征,并提出了一种预测长壁开采过程中开挖破坏区发育的方法[24]。

针对胡家河矿井综放工作面回采巷道应力分布演化规律,目前多采用理论分析与数值模拟方法,数据结果与应力分布规律的真实性对回采巷道围岩稳定性控制及其支护优化起到决定性作用。因此,文中采用现场实测、理论分析与数值模拟相结合的方法,分析回采巷道变形破坏规律,揭示受采掘扰动造成的超前与侧向支承应力分布演化规律,对矿井灾害防治以及巷道围岩稳定性控制提供重要依据。

1 工作面概况

胡家河矿井主要可采煤层为4号煤层,平均埋深690 m,平均厚度20 m,直接顶以粉砂岩、砂质泥岩为主,厚度1.7~8.5 m,强度0.4~25.8 MPa,基本顶以中粒砂岩、粗粒砂岩为主,厚度10.2~20 m,强度6.7~17.2 MPa,直接底以铝质泥岩为主,厚度约3~5 m,强度16.1~20.7 MPa。

402102工作面走向长度1 956 m,倾向长度180 m,设计运输巷、回风巷、高抽巷和泄水巷4条巷道,运输巷、回风巷和泄水巷布置在4号煤层,而高抽巷布置在4号煤顶板以上6~8 m稳定岩层中,运输巷与泄水巷之间留设有19.6 m净煤柱。工作面采用走向长壁分层综合机械化放顶煤开采,全部垮落法管理顶板。回采煤层厚度14.0 m,割煤设计高度3.5 m,放顶煤高度10.5 m。

2 煤体力学模型构建

由于采空区处煤体的开挖,其在工作面处煤壁形成自由面,在超前支承应力作用下,由工作面处煤壁向深部煤体发生塑性破坏。超前支承应力自工作面煤壁向远离采空区处先增大后减小,逐渐恢复至原岩应力。

塑性区与弹性区交界面处即为超前支承应力峰值位置。假设煤体为各向同性的均质体,分析煤体内塑性区的微元体受力情况如图1所示。

图1 微元体力学模型Fig.1 Mechanical model for microbody

分析塑性区煤体受力情况[25-26],如图1(a)所示。在水平方向上,当煤体受力平衡时,即∑Fx=0时,构建平衡方程

式中 m为采高,m;σx为水平应力,MPa;σy为垂直应力,MPa;f为层间摩擦系数。

根据极限平衡区条件有

式中 Rc为煤体单轴抗压强度,MPa;φ为煤体内摩擦角,(°)。

联立公式(1)、(2),得

式中 x0为极限平衡区任一点至煤壁距离,m;N0为煤体残余支承强度,MPa。

其中

式中 τ0为煤体残余剪切强度,MPa。

令

式中 K为应力集中系数;γ为顶板岩层容重,kN/m3;H为埋深,m。

分析弹性区[27]煤体受力情况,如图1(b)所示。当煤体受力平衡时,在水平方向上,即∑Fx=0时,构建平衡方程

在弹性区内,水平应力与垂直应力为

式中 λ为侧压系数。

联立公式(6)、(7)得

式中 x1为工作面超前支承应力影响范围,m。

此时,σy按照原岩应力计算,即

将公式(9)代入(8)得

式中 m取值14 m;f取值0.35;φ取值35°;τ0取值3.73 MPa;K取值2.5;γ取值25.3 kN/m3;H取值690 m;λ取值0.2。

代入数据得到工作面超前支承应力峰值影响范围为11.4 m,即x0=11.4 m,因此,工作面超前支承应力影响整体范围为103.03 m,即x1=103 03 m。

3 巷道变形及支承应力数值模拟

3.1 巷道围岩变形规律

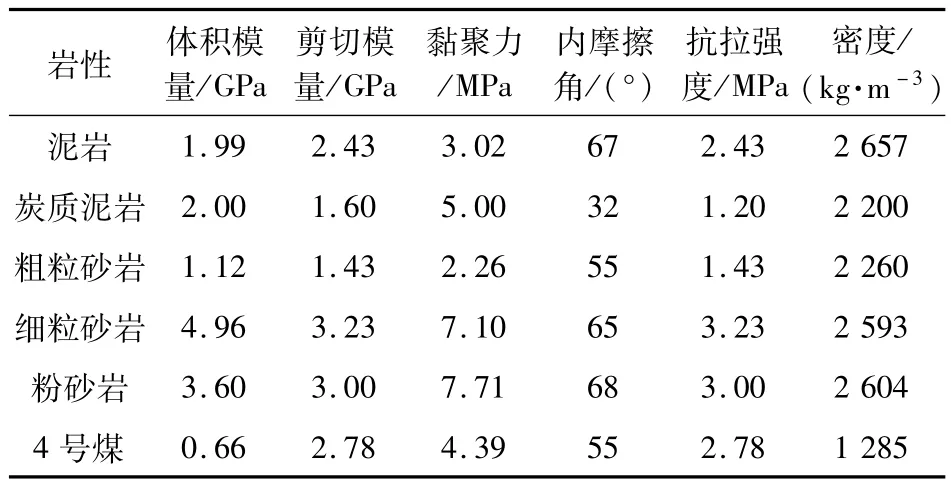

根据胡家河煤矿402102工作面综合柱状图构建FLAC3D的数值计算模型,模型尺寸为610 m×1500 m×138 m,在巷道附近对网格进行加密,X方向每格代表1 m,Y方向每格代表5 m。在模型竖直方向加载在模型上表面的应力主要体现上覆岩层的自重应力,按照γH,埋深取600 m,垂直应力15 MPa,由于胡家河煤矿未进行过地应力测试,因此水平应力取1.2倍垂直应力,水平应力为18 MPa。限制模型前、后、左、右和下等5个表面的位移和初速度,同时底面为固定约束,模拟的模型采用基于弹塑性理论的摩尔-库伦强度准则。模拟计算采用的岩体力学参数,见表1。

表1 煤岩力学参数Table 1 Mechanical parameters of coal rock

据工作面回采至一次见方处(工作面推进180 m)模拟结果,提取距工作面不同位置处泄水巷围岩塑性区分布情况,如图2所示。

图2 塑性区云图Fig.2 Cloud map of plastic zone

由图2可知,泄水巷围岩塑性区分布范围受工作面回采距离影响较小,且顶底板塑性区分布范围>泄水巷两帮塑性区分布范围,泄水巷顶底板塑性区分布最大范围为1.25 m,两帮塑性区分布最大范围为1.0 m。当泄水巷距离工作面前方超过50 m时,巷道围岩塑性区不再发生变化,表明超前支承应力对泄水巷围岩塑性区的影响不超过50 m。

从图2可以看出,随着工作面的不断向前推进,在超前支承应力的影响下,巷道围岩塑性区分布范围变化较小,但塑性区内部进一步出现剪切破坏和拉伸破坏,而根据塑性区范围内颜色分布,可以确定工作面超前支承应力对巷道的影响主要为剪切破坏。从图3可以看出,巷道围岩的破坏主要是由于剪切破坏造成的,而巷道底板和两帮围岩处存在一定范围的拉伸破坏。

图3 煤柱帮超前支承应力Fig.3 Advanced support-stress of coal column gang

3.2 巷道超前支承应力

通过建立数值模型,按照工作面实际回采情况模拟巷道开挖、402102工作面回采,分析工作面回采至一次见方期间泄水巷围岩应力分布特征,泄水巷煤柱侧超前支承应力分布如图3所示。

由图3可知,5,10,15,20 m和25 m的支承应力分布规律是相同的,曲线斜率基本都是以14 m为分界点,先增大后减小,这5个测点的应力分布为:5 m>10 m>15 m>20 m>25 m。在距离工作面约108 m位置时,应力曲线斜率进一步减小并逐渐趋向于0。从图中可以看出超前支承应力影响范围内垂直应力最大值为29 MPa,0 m和30 m测点的超前支承应力曲线与5,10,15,20 m和25 m测点的超前支承应力曲线存在明显差异。

随着工作面的不断向前推进,当工作面推进到一次见方时,工作面的超前支承应力影响达到最大。此时工作面顶板垮落高度已经达到高层位顶板岩层,因此此时最大支承应力位于工作面超前位置。从图中可以看出工作面超前应力峰值位于工作面前方约12 m位置,此时超前工作面煤体受采空区上覆岩层垮落影响,煤体所受支承应力增大,发生弹塑性变形,而超前支承应力随着与工作面距离的增大不断衰减,当到达工作面前方约108 m位置时,应力曲线斜率基本趋近于0,表明此时煤体已处于原岩应力范围内,不再受超前支承应力影响。

4 巷道围岩变形及应力实测规律

4.1 现场监测方案

402102工作面巷道顶板锚索长度为7.1 m,帮部锚索长度为3.5 m,顶板锚杆长度为2.5 m。由于泄水巷位于运输巷外侧,能够完整地监测到402102工作面回采过程,因此在泄水巷布置测点,由此确定。

4.1.1 深基点位移监测

泄水巷顶板测点深度为8,4,2.5,1 m;帮部测点深度为3.5 m,浅部测点深度为2.5 m。泄水巷工作面前方150 m处开始布置测站,3组测站间距30 m,每组测站在泄水巷煤柱帮及顶板各布置一个测点,共计6个测点。帮部安装深基点位移计,顶板安装顶板离层仪。

4.1.2 锚杆(索)应力监测

泄水巷工作面前方150 m处开始布置测站,两测站间距50 m,每条巷道布置2组测站,每测站有4个测点,共布置8个测点。每测站处,在巷道顶板及煤柱帮中心位置布置锚索、锚杆钻孔,安装锚杆及锚索应力计。综合考虑402102工作面回采巷道现场地质条件及现有影响因素,现场测站布置方案如图4所示。

图4 402102工作面测站布置Fig.4 Layout of 402102 working face station

4.2 围岩变形规律

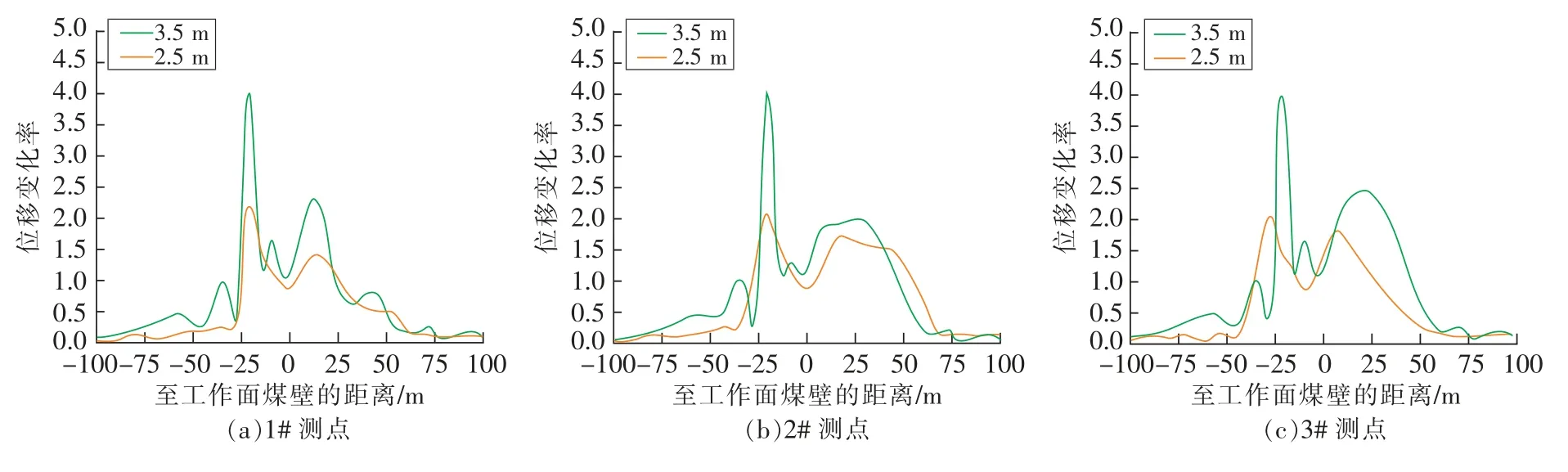

通过对现场数据的采集、处理与绘制,整理泄水巷在402102工作面回采过程中的煤柱侧以及顶板的位移变化情况,结果如图5,6所示。

图5 煤柱帮围岩位移变化Fig.5 Displacement variation of surrounding rock of coal column gang

图5为工作面回采过程中泄水巷煤柱侧的围岩位移变化曲线,由图5可知,深基点3.5 m处的围岩位移变化率与浅基点2.5 m处的围岩位移变化率基本同步,深基点的最大位移变化率约为4 25,浅基点的最大位移变化率约为2.25。工作面的推进使得采空区面积的增大,以及采空区上覆岩层作用在煤柱上的载荷也在不断增大,导致煤柱应力集中程度不断增大,而煤柱两帮向巷道的不断扩容是煤柱在回采至距工作面0 m前,位移不断增大的主要原因。而在回采至工作面0 m后,煤柱受采空区侧向支承应力和采空区高层位厚硬顶板破断影响导致两帮位移进一步增大。

从图5可以看出,工作面回采在超前90 m范围内煤柱帮围岩位移发生变化。

图6为工作面回采过程中泄水巷顶板围岩位移变化曲线,由图6可知,8 m测点处的位移变化率最大,位移变化率最大值约为13。8 m和4 m测点处顶板岩层位移要稍滞后于1 m和2.5 m测点处顶板岩层位移,且顶板岩层的位移变化率随着顶板岩层层位的降低而减小。

图6 顶板围岩位移变化Fig.6 Displacement variation of the surrounding rock of the roof plate

随着工作面的不断向前推进,工作面的悬顶面积不断增大,当工作面回采达到低层位岩层的破断距时,低层位的岩层先发生破断,而后随着工作面继续向前推进,达到高层位厚硬岩层的破断距后,高层位厚硬顶板岩层发生破断,因此高层位厚硬岩层的位移要滞后于低层位岩层的位移,即8 m和4 m处顶板岩层位移要滞后于1 m和2.5 m处顶板岩层位移。当工作面回采至距离测点约50 m位置时,工作面顶板岩层破断导致工作面超前约50 m位置处的顶板岩层受超前采动应力的影响而发生位移,而后随着工作面的继续向前推进,测点处顶板岩层在超前采动应力的影响下位移进一步增大。由于高层位的顶板岩层的垮落步距较大,而低层位的岩层垮落步距较小,因此高层位的顶板岩层垮落造成的扰动影响要明显大于低层位的顶板岩层垮落造成的扰动影响,故测点在受超前支承应力影响下高层位的顶板岩层位移变化要明显大于低层位顶板岩层的位移变化。而工作面回采过后,低层位的顶板先发生破断,高层位的顶板岩层发生弯曲变形,因此高低位岩层的位移增大,而后随着高层位厚硬岩层发生破断,从而导致高位岩层位移进一步增大。

对比图5和图6可以发现,顶板岩层的位移变化受超前采动应力的影响范围要明显小于巷道帮部煤体所受超前采动应力的影响范围。分析原因,是由于煤柱两侧都存在自由空间,且煤柱受尺寸影响,因此煤柱浅部煤体更容易发生塑性破坏。由于工作面顶板本身具有一定的自承载能力,因此测点处顶板在超前支承应力影响下不会立即发生位移,而巷道帮部煤体的超前支承应力转变拉应力,因此帮部煤体更容易发生位移。

综上可知,受超前采动影响泄水巷围岩变形规律如下:顶板位移超前影响范围为50 m,帮部位移超前影响范围为90 m。受高、低层位顶板岩层破断距不同的影响,顶板不同层位的岩层位移不同,且高层位的岩层的位移要大于低层位岩层的位移。

4.3 锚杆(索)实测结果

整理泄水巷在402102工作面回采过程中的顶板以及煤柱侧锚杆(索)应力实测结果如图7,图8所示。

图7 顶板锚杆(索)应力变化Fig.7 Variation of bolt and cable stress on roof

图8 煤柱帮锚杆(索)应力变化Fig.8 Variation of bolt and cable stress of coal column gang

图7为工作面回采过程中1号测站和2号测站顶板锚杆(索)的应力变化曲线,从图7可以看出,在工作面回采过程中,顶板锚索所受超前支承应力要大于顶板锚杆所受超前支承应力,当工作面回采至距离1号测点90 m处时,顶板锚索所受应力开始逐渐增大,而当工作面回采至距离1号测点约15m处时,顶板锚索应力达到最大,之后随着回采工作面与测点距离的不断减小,顶板锚索应力快速减小,之后顶板锚索应力呈现不规则变化。

由图7可知,当工作面回采至距离1号测点95 m处时,顶板锚杆所受应力开始逐渐增大,而当工作面回采至距离1号测站约20 m处时,顶板锚杆应力达到最大。2号测站的布置点要滞后于1号测站,因此2号测站顶板锚杆(索)的受力要滞后于1号测站,但应力趋势保持不变。从图中可以看出,在工作面超前采动影响范围内,顶板锚杆的受力要早于顶板锚索的受力,但锚杆的受力影响范围要小于锚索的受力影响范围。分析原因,受岩层高低层位分布影响,高层位岩层受力范围要大于低层位岩层受力范围,低层位顶板岩层首先发生离层,因此低层位岩层应力要小于高层位岩层应力。

图8为工作面回采过程中1号测站和2号测站煤柱帮锚杆(索)的应力变化曲线,从图8可以看出,在工作面回采过程中,帮部锚杆(索)在距离工作面100 m位置时就已经处于超前应力影响范围内,且煤柱帮锚杆(索)应力曲线呈单峰分布。煤柱帮锚杆与锚索的应力最大值基本相同,而锚索的应力升高速率明显要低于锚杆的应力升高速率,但锚索的应力变化范围要大于锚杆的应力变化范围。分析原因,由于煤柱宽度较小,且采用放顶煤开采,因此泄水巷煤柱受工作面回采影响较大,由于锚杆长度小于锚索长度,因此锚杆最先受到采动应力的影响,且应力增速较大,而随着回采工作面与测站1距离不断减小,锚索受采动影响,锚索应力不断增大。在工作面回采过程中,泄水巷煤柱所受应力不断增大,煤柱中心位置受力不断增大,弹性内核逐渐减小,而煤柱浅部位置较早受力,弹塑性转化更容易,因此锚索的受力范围要大于锚杆的受力范围。

综上所述,煤柱帮锚杆(索)超前应力影响范围为工作面前方100 m,峰值应力位于工作面前方18 m位置,而顶板锚杆(索)超前应力影响范围为工作面前方90~95 m,峰值应力位于工作面前方约10 m位置。顶板锚索受力最大值大于顶板锚杆受力最大值,煤柱帮锚杆(索)受力最大值基本相同。锚索的受力影响范围整体上要大于锚杆的受力影响范围,但锚杆的应力变化先于锚索的应力变化。

5 结论

1)由于放顶煤开采的剧烈扰动导致应力重新分布,并向超前的深部煤体转移,因此聚集在巷道顶底板的应力使得顶底板塑性区范围远大于巷道帮部,且顶底板塑性区在工作面超前影响范围内,随距工作面距离的增大几乎不发生变化,帮部塑性区范围随距工作面距离的增大逐渐减小。

2)基于极限平衡区理论构建的煤体内塑性区与弹性区力学模型,确定了工作面超前支承峰值应力影响范围为工作面前方11.4 m,超前支承应力影响范围为工作面前方103.03 m。

3)通过理论分析、数值模拟与现场实测结果比对发现,2种方法得到的泄水巷超前峰值应力影响范围与超前支承应力整体影响范围和实测结果基本一致,超前支承应力影响范围的理论值与超前峰值应力影响范围模拟值具有一定安全储备。