平头卡车气动减阻设计及试验研究

庄超 ,王欢 ,王晓宇 ,王敏 ,张英朝 †

(1.高端工程机械智能制造国家重点实验室,江苏 徐州 221004;2.江苏徐工国重实验室科技有限公司,江苏 徐州 221004;3.徐州徐工汽车制造有限公司 技术中心,江苏 徐州 221000;4.吉林大学 汽车仿真与控制国家重点实验室,吉林 长春 130022)

汽车在高速行驶时,随着汽车行驶速度的增加,气动阻力占整车行驶阻力的比值逐渐增大[1],这就意味着气动阻力带来更多的燃油消耗.因此,车辆气动性能设计降低行驶阻力变得更加重要.国内学者在21 世纪初期对汽车气动性能的研究关注较多的是轿车[2].而商用卡车由于通常以较高的速度在高速公路上长距离行驶且具有较高的气动阻力系数,其气动性能减阻设计更有意义,近年来,商用卡车的气动性能的研究逐渐引起更多研究者的关注.

平头卡车气动性能的减阻设计主要涉及两方面,分别是驾驶室几何造型设计和车身减阻附件设计.近年来,国内外学者在该领域进行了相关研究,Mehrdad 等[3]通过仿真研究卡车驾驶室造型设计,探究了驾驶室高度对整车气动阻力的影响.Chowdhury等[4]开展了某款重型卡车的小比例模型风洞试验,通过导流罩、侧裙板、领口板等气动附件不同程度的优化,最佳减阻能达到26%.Kim 等[5]借助某重型卡车小比例风洞试验与数值模拟,研究了初始导流罩与改型导流罩的气动特性,实现减阻效果提升19%.Mario等[6]通过数值模拟设计某卡车货箱不同的尾部高度和宽度组合,改善尾部流场的低压区以实现减阻,最佳减阻组合减阻率达到近30%.张英朝等[7]通过数值模拟优化设计了某商用车的四款导流罩,最佳减阻效果达到17.6%.郭子瑜[8]对某长头重型卡车进行气动研究,开展了遮阳板、发动机舱盖等多部位外形优化,并应用侧裙板、前轮挡风板等实现减阻,最佳减阻效果达到10.4%.张英朝等[9]开展某重型卡车在侧风影响下的气动减阻,以驾驶室7 个造型参数与货箱3个造型参数为变量,在5个不同偏转角度下进行试验与仿真,最佳减阻效果为21.9%.

根据现有文献和研究经验[10-15],在驾驶室几何造型减阻方面,主要开展驾驶室前脸向侧围和顶部过渡位置曲率优化设计,以此来增大局部流速同时降低迎风面压力.另外,从驾驶室的基本造型来看,前脸本身的宽度以及侧围的倾角对于整车阻力的大小也有很大影响.由于造型设计以及工艺要求,当驾驶室几何造型冻结以后,车身表面部件及减阻附件的设计则成为整车气动减阻的重要手段.

本文对后视镜、导流罩与领口板等车身表面部件进行设计,新增货箱尾部导流片减阻附件,并对其延伸长度和延伸角度开展试验设计,结合风洞试验验证减阻效果,提出最终的减阻设计组合方案,以实现平头卡车的气动减阻目标.

1 风洞试验设置

试验在吉林大学汽车风洞实验室进行.吉林大学汽车风洞为3/4开式回流风洞,配备专业的六分力天平测量系统、支撑系统、转向系统、电子压力扫描阀等,传感器和数据采集系统的整体精度高于0.05% F.S.(Full Scale 满量程,为2 000 N),在每次试验过程中整车模型受到的力为160 N左右,故具有较高的试验精度.喷口部分为四边切角矩形,试验段长、宽、高分别为8 m、4 m、2.2 m,主电机功率为1 000 kW,试验段能够达到的最高风速为60 m/s.

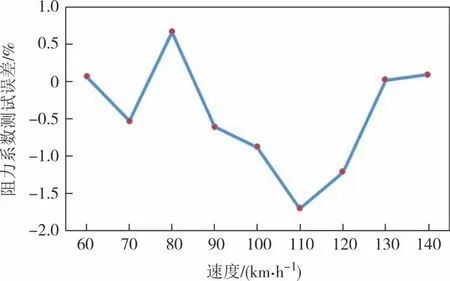

本次试验对象为某平头卡车的1/4小比例模型,在风洞试验段进行试验,试验阻塞比达到6%,能够有效地降低边界效应对试验结果带来的影响.通过激光定位系统将试验模型安置在天平上方的中心位置,且前后能够有足够的空间,如图1 所示.通过支撑系统固定在平台上,侧偏角为0°.试验前进行雷诺数扫描,分析试验风速对试验结果的影响,试验风速从60 km/h 到140 km/h,每间隔10 km/h 进行一组试验,每组2 次测试.图2 为阻力系数测试误差,由图2可知,2 次阻力系数测试误差绝对值在1.8%以内.误差出现的主要原因是系统误差,测量过程中随着设备的持续运转,试验段内空气温度有所上升,且每次结果是60 s 内结果的平均值,加上湍流的随机性导致每次测量数据并不完全相同,对结果带来一定的误差,但9 次测量结果误差基本在3 counts 之内.在试验风速达到100 km/h 之后,阻力系数逐渐稳定,能够认定在该速度以上雷诺数逐渐收敛,可真实地模拟全比例尺寸卡车的外流场流场特性.因此,本次试验所选取的试验速度为100 km/h,如图3 所示,由于保密原因,未标明纵坐标阻力系数具体数值,只展示了不同速度下阻力系数变化趋势.

图1 模型在试验平台安装展示图Fig.1 Model installation display diagram on the test platform

图2 阻力系数测试误差Fig.2 Drag coefficient test error

图3 不同风速下阻力系数变化试验结果Fig.3 Experimental results of drag coefficient variation under different wind speeds

2 平头卡车初始模型风洞试验分析

通过分析平头卡车的初始模型确认初始模型中具有减阻潜力的区域与部件,并结合比例模型风洞试验获取不同部件的阻力系数贡献.试验涉及部件展示图如图4所示.

图4 试验涉及部件展示图Fig.4 Display diagram of components involved in the test

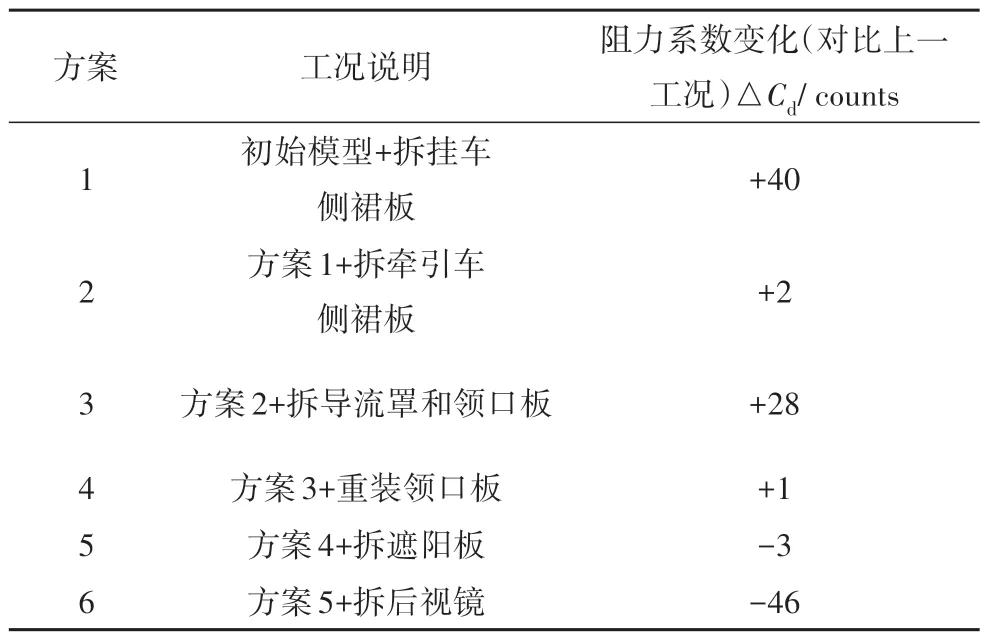

首先,开展初始模型气动附件的阻力系数贡献试验研究,初始模型包含图4 中7 种部件,除去尾部导流片,其他都是原始方案中为该车型设计的减阻部件.由于不同部件对整车阻力系数存在耦合作用,为了合理减少试验工作量,将研究各个部件去掉前、后的阻力系数差值变化,而非比较单独去掉某一部件后与基础(BASE)工况的阻力系数差值.

试验依次拆除或安装图4 中涉及的每一个车身附件,然后通过对比阻力系数差值得到每个部件对气动阻力的影响.图5为拆除各附件后模型展示图.

图5 拆除各附件后模型展示图Fig.5 Model display after dismantling the accessories

方案1(图5 中框1) 在初始模型基础上拆掉挂车侧裙板,整车阻力系数增加40 counts,说明侧裙板有很好的整流减阻效果.

方案2(图5中框2) 拆除牵引车侧裙板,阻力系数增加2 counts,说明牵引车侧裙板的整流作用不明显,减阻效果很弱.

方案3(图5 中框3 与框4)拆除导流罩和领口板,阻力系数升高28 counts,验证了导流罩和领口板对于挂车货箱正面位置的导流作用,如图6 中烟流法流场展示图所示,其具有较好的整车减阻效果.

图6 烟流法流场展示图Fig.6 The flow field display diagram of the smoke flow method

方案4(图5 中框3) 为了区分领口板和顶部导流罩的具体导流作用,重新安装领口板,结果显示该方案相比于前方案的阻力系数值有所增加,但在理想情况下,安装领口板能够在一定程度上通过引导侧方气流降低货箱前端正压的方式,起到减阻的作用,显然该领口板未起到减阻的作用.

方案5(图5中框5) 拆掉遮阳板,阻力系数降低3 counts,说明遮阳板对气动阻力有一定的影响.

方案6(图5中框6) 拆掉后视镜,阻力系数降低46 counts,说明后视镜的阻力系数贡献很大,须要对其进行进一步的减阻外形设计.

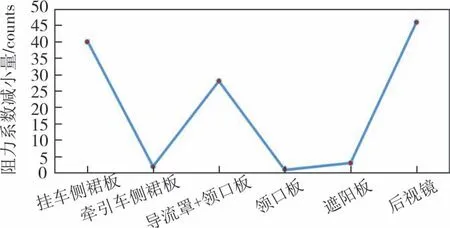

根据上述方案得到各部件的阻力系数贡献如图7 所示.挂车侧裙板对于减小气动阻力系数的贡献较大,能够合理改善车底部流场环境,有效防止外侧流场气流进入车底部流场,通过减小前、后压差实现减阻.导流罩对整车气动阻力系数具有很大影响,作为气流流入的起始接触部件,导流罩的设计尤为重要,通过其自身形状以及和其他部件的配合作用,将气流以合适的姿态引导至后方流场,减小前方压力,能够在很大程度上减小整车气动阻力.本文重新设计导流罩形状及其与领口板的整体造型,以降低气动阻力系数.另外,后视镜对整车气动阻力系数有较大的影响,本文重新设计后视镜,涉及外形尺寸、表面曲率、整体造型等方面.表1 为各部件拆除、安装后的减阻效果.

表1 各部件拆除、安装后的减阻效果Tab.1 Removal/installation drag reduction effect of each component

图7 不同部件对阻力系数的贡献Fig.7 Contribution of different components to the drag coefficient

3 平头卡车减阻设计与比例模型风洞试验分析

首先,优化设计后视镜、导流罩和领口板等部件,并对其减阻效果进行验证;然后,在平头卡车货箱尾流区加装尾部导流片,并通过不同参数试验设计得到减阻效果较好的导流片延伸长度与延伸角度;同时,给出最终的车身表面部件及减阻附件的减阻设计组合方案,并开展风洞试验验证.

3.1 后视镜减阻设计及试验研究

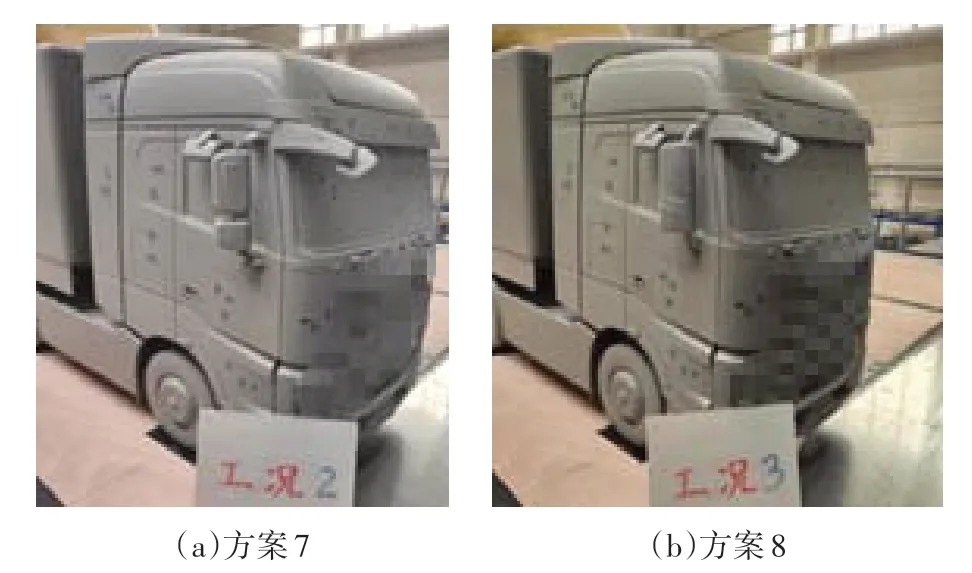

后视镜较大的前迎风面会造成很大的气动阻力,须对后视镜造型进行重新设计.首先,改变迎风面曲率,方案7 减小后视镜迎风面的曲率半径,如图8所示,该造型设计会使得后视镜迎风面气流得到加速,降低迎风面的表面压力,同时能够使迎风面流入的气流通过后视镜流到距离车身本体更远的位置,有效降低驾驶室与后视镜区域正压.方案8 将原分体式后视镜[图9(a)]替换为整体式的后视镜[图9(b)],整体后视镜造成的气流分离相对较弱,由于取消了中间缝隙,迎风面积略大于原后视镜,但是原来从缝隙穿过的气流直接撞击在前迎风面,转而流向后视镜两侧.由于前迎风面弧度的存在,更多气流流向后视镜外侧,即远离车身流场,能够减小前端压力,降低整车气动阻力.

图8 后视镜曲率变化示意图(前凸部分为改变后)Fig.8 Schematic diagram of curvature change of rearview mirror(the front convex part is after change)

图9 后视镜减阻方案展示图Fig.9 Diagram of drag reduction scheme of rearview mirror

试验结果如表2所示,方案7的阻力系数略微减小,本研究并未更深入地对最佳的表面曲率进行探索,但仍证明了该减阻方案的有效性.方案8 在试验中具有很好的减阻效果,该方案能够有效改变驾驶室和后视镜周围流场形态,起到降低整车包括后视镜前、后压差的效果,减阻效果明显,较初始模型降低了12 counts.

表2 后视镜改型方案结果Tab.2 The results of the rearview mirror modification schemes

3.2 导流罩与领口板减阻设计与试验研究

卡车导流罩减阻造型设计,一方面要考虑导流罩对货箱的包裹作用,以更好地引导气流从驾驶室流向货箱;另一方面要考虑导流罩本身的阻力,尽量降低其前端迎风面区域的正压.导流罩对货箱的包裹作用由导流罩的末端高度和宽度等几何参数决定,而导流罩本身的阻力则是由导流罩迎风面的造型决定的.两侧的领口板对整车阻力系数的影响主要取决于其向后延伸的角度和末端的侧向位置,以及与导流罩的连接配合方式.

如图10 所示,方案9 将顶部导流罩的延伸长度缩短,领口板无变化.风洞试验结果显示,阻力系数降低了4 counts,说明起到了一定的减阻效果,但是影响有限.

图10 方案9试验与模型对比图Fig.10 Scheme 9 test diagram and model comparison diagram

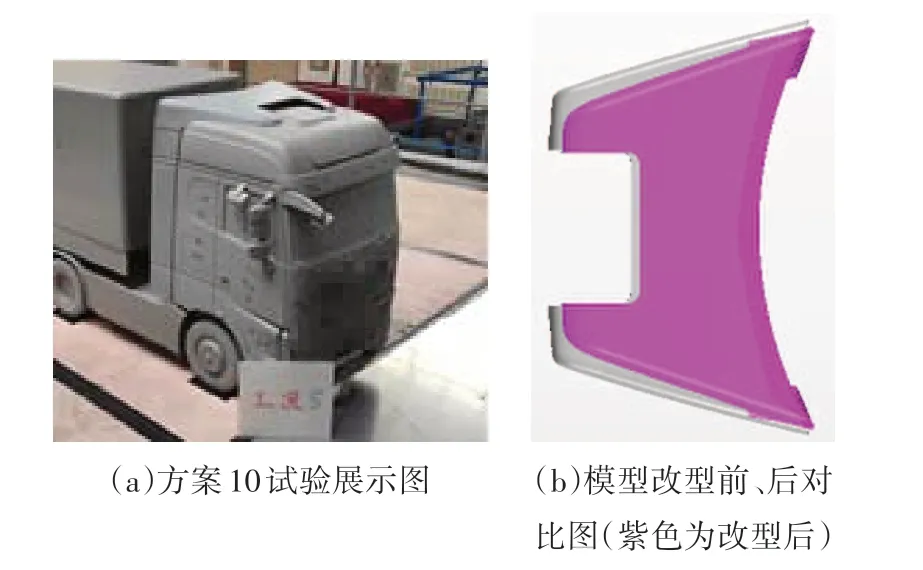

如图11和图12所示,方案10换为造型1的导流罩,将导流罩前端稍微扁平化,同时将导流罩前端向中央对称面收缩,使侧面的角度内切4°,领口板前端同时跟随导流罩内切而向车内方向转动,这样对货箱的包裹作用略有扩大.结果显示整车阻力系数降低4 counts,具有一定的减阻效果.增加对货箱的包裹,在一定程度上能够减阻.

图11 方案10试验与模型对比图Fig.11 Scheme 10 test diagram and model comparison diagram

图12 造型1与造型2模型比较图(紫色为造型1)Fig.12 Model comparison between model 1 and model 2(dark color is model 1)

如图13 所示,方案11 替换为造型2 的导流罩,这款造型将导流罩与领口板向中央对称面收缩,使得侧面的角度内切4°,并将前端极大扁平化,降低了前端高度,使得气流在由顶盖流向导流罩时更加平滑,能够减小导流罩前迎风面压力.相比于BASE 方案,阻力系数降低了9 counts,说明导流罩前端的迎风造型对整车阻力有很大的影响.

图13 方案11试验与模型对比图Fig.13 Scheme 11 test diagram and model comparison diagram

如图14 所示,方案12 使用了另外一款导流罩,将前迎风面在车身纵向缩短一定距离,缩短至驾驶室天窗的后方,维持后端高度不变,领口板保持不变.相比于BASE 方案,阻力系数降低了6 counts,试验结果再次表明导流罩前端造型尤其是前迎风面的高度对整车气动性能有较大的影响.

图14 方案12试验与模型对比图Fig.14 Scheme 12 test diagram and model comparison diagram

导流罩和领口板改型方案结果如表3 所示.导流罩前端延伸长度和导流罩对后方货箱包裹作用所带来的减阻效果有限,但导流罩前迎风面的高度对于气动阻力系数有较大影响.方案9、方案10导流罩的前端改型,减阻效果较小,当对两侧领口板前端倾斜角度进行适当调整,能够使其对货箱的包裹作用更为有效,从而实现进一步的减阻效果.当迎风面高度较低时,能够很好地将前方来流过渡到卡车后方,减小导流罩前端正压.如图15 所示,当前端伸长长度减小但后端高度不变时,前方来流迅速由此流向后方,使得上端面正压稍有减小,但相比减小前端高度,该方法上端面会有更多一部分气流直接冲击到导流罩上端面,因此正压减小相对较少,方案12 对于整车的减阻效果要弱于方案11.

图15 方案11与方案12导流罩对比图(紫色为方案12)Fig.15 Scheme 11 and scheme 12 shroud comparison diagram(dark color is scheme 12)

3.3 货箱尾部导流片设计及试验研究

使用货箱尾部导流片降低气动阻力,如图16 所示,并研究导流片延伸长度l和延伸角度α 参数对卡车减阻效果的影响.尾部导流片能够改善气流与车身的分离状况,减小货箱尾部能量损耗,达到降低整车气动阻力的效果.本文开展了导流片延伸角度和延伸长度的试验设计,组成9 种减阻导流片方案.试验结果显示,导流片延伸角度一致时,较短的导流片长度(80 mm)有更好的减阻效果;导流片延伸长度一致时,较小的延伸角度(15°)有较好的减阻效果,如表4所示.

表4 尾部导流片工况方案结果Tab.4 The results of the tail deflector working condition scheme

图16 尾部导流片方案示意Fig.16 Tail deflector scheme schematic

货箱尾部导流片使得尾部气流的分离大部分发生在导流片上而非货箱后端面上,减小负压区域,同时使得货箱后方形成的涡流更加远离卡车,能够减少车辆行驶的能量损耗.但是,当导流片内倾角度变大,由于导流作用的存在,尾部涡流与货箱距离变近,带来尾部附近更大的湍动能,加大整车气动阻力,使得减阻效果有所减弱,在同样长度下,较小的内倾角有更好的减阻效果.

3.4 减阻设计组合方案风洞试验

由于各个部件对整车的减阻效果存在耦合关系,需要对各部件的组合工况进行试验来验证整体的减阻效果.

将减阻效果较优的后视镜、导流罩、领口板以及货箱尾部导流片设计方案组合安装,通过风洞试验测量其整体减阻效果.组合方案将BASE 工况中的后视镜替换为整体后视镜(方案8),导流罩与领口板替换为改型款式(方案11),添加倾角15°、长度80 mm 的尾部导流片(方案21).试验结果显示阻力系数相比于初始模型降低了33 counts,减阻效果约为7%,具有较好的整体减阻效果,在整车行驶过程中对于安全性、经济性、环保性等方面都起到重要的作用.

4 结论

本文开展了一款车身开发初期的平头卡车的减阻设计与试验研究.通过对初始模型风洞试验分析,确定初始模型中具有减阻潜力的区域与部件,以及不同部件的阻力系数的贡献;然后重新设计后视镜、导流罩、领口板,同时应用货箱尾部导流片改善尾部流场.

优化迎风面表面曲率的后视镜与整体式后视镜的气动阻力系数分别降低2 counts 与12 counts,整体造型的变化对整车气动性能的减阻效果优于前迎风面曲率变化.

导流罩与领口板的重新设计结果表明,导流罩前端迎风面形状与高度对整车气动性能有较大影响,较低的导流罩前端面高度具有更好的减阻效果,阻力系数降低9 counts.

货箱尾部导流片改变了尾部流场形态,导流片长度相同时,内倾角较小的减阻效果较好,内倾角相同时,长度较短的导流片有较好的减阻趋势,最佳减阻效果能够降低24 counts.

将减阻效果较优的车身表面部件及减阻附件设计方案集成,形成整车减阻设计方案,相对初始模型,整车风阻系数降低33 counts,减阻效果约为7%,获得了最佳的减阻效果,对于该平头重型卡车的气动减阻设计具有较好的指导意义.