饲料粉碎系统智能控制及在线监测平台开发

曹丽英 王 跃 李春东

(1.内蒙古科技大学机械工程学院,内蒙古 包头 014010;2.内蒙古科技大学工程训练中心,内蒙古 包头 014010)

饲料粉碎机械是常见的一种饲料加工设备,其中锤片式粉碎机具有结构简单、适应性强、生产率高等优点。目前,我国小型饲料生产企业的粉碎设备自动化程度低,大多是一台粉碎机单机,没有与粉碎机性能相适应的配套设备[1],无法对生产过程进行实时监控,导致饲料粉碎机械生产效率低,难以满足企业高速、高效生产的要求,制约了饲料加工行业的整体发展[2]。田健华等[3]对国内800 余家饲料企业进行了问卷调查,调查显示,53.21%的饲料企业在配料方面仍是半自动控制甚至手动配制饲料;采用人工记录数据的精确性、及时性有待提高,在数据自动采集及现场作业控制方面存在较大提升空间。近年来,关于粉碎机械机理、结构优化等方面对降低粉碎能耗、提升生产率的研究较多[4-7],但在饲料加工设备的现代化、智能化发展方面的研究较少[8]。随着自动化技术的发展,高效、节能、自动化程度高的饲料加工设备的开发成为行业的重要需求[9-11]。本研究在新型锤片式粉碎机的基础上设计了一款包括自动喂料、智能粉碎和自动打包功能的饲料粉碎系统,该系统以PLC为主控制器,LabVIEW 设计人机交互界面,实现了生产集中控制和运行数据监测,提出了一种能够提升打包精度的控制模式,为饲料粉碎机械控制系统的设计提供参考。

1 试验设计

1.1 饲料粉碎系统机械结构及工作流程

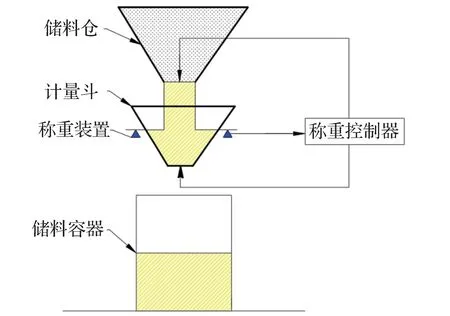

饲料粉碎系统机械结构见图1,主要包括下料装置、螺旋输送装置、锤片式粉碎机、旋风除尘装置、打包装置。主要工作流程:(1)下料。待粉碎的物料从原料仓下料进入料斗,下料快慢由一个电磁阀控制气缸伸缩,改变下料口的开合程度,实现前90%全速下料、后10%减速下料。(2)喂料。采用步进电机控制喂料绞龙的转速,可使粉碎机工作达到满负荷且波动很小,粉碎量(以t/h 计算)提高10%左右。(3)粉碎。由于粉碎机进料口物料从粉碎轴附近的开口进入,经过锤片撞击破碎,颗粒变小透筛后进入旋风除尘装置。(4)打包。储料仓中的物料颗粒通过螺旋输送机构进入称重料斗定量打包,当料斗内物料重量达到预定给料值时,反馈给传动控制系统,从而进行下一步的夹袋、封口等。

图1 饲料粉碎系统机械结构

1.2 总体设计

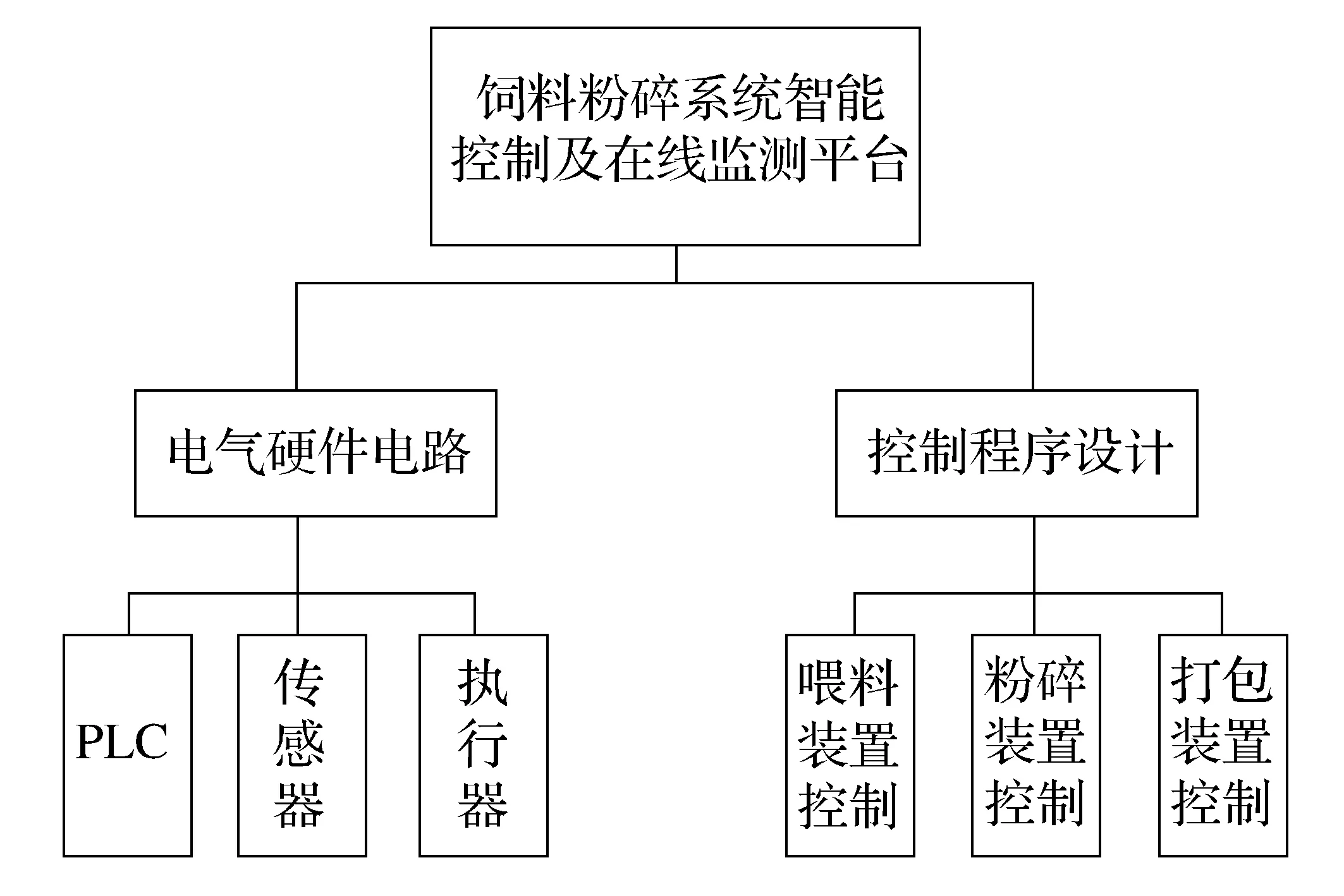

饲料粉碎系统智能控制及在线监测平台包含硬件电路和软件系统,各部件均选取可靠稳定的电子元器件,保证系统安全可靠地运行,减少维修成本。整个控制系统设计严格按照《饲料加工成套设备计算机控制技术要求》(GB/T 34639—2017)。饲料粉碎系统设计见图2。

图2 饲料粉碎系统设计

1.3 控制系统硬件设计

1.3.1 硬件组成

整个饲料粉碎控制系统硬件组成为PLC、变频器、步进电机、通信模块、模拟量模块等,主要以PLC 为核心,对生产线进行统筹控制,采集传感器的数据。PLC选用西门子S7-200 SMART,CPU型号为ST40,内置IO点数为40,分别为24 输入和16 输出。该PLC 标配有RS485 接口和以太网接口。通过以太网上传数据给监控管理的计算机,对生产模块发出指令并对生产中的异常进行报警等。RS485 接口与安川V1000 型变频器连接,通过MODBUS RTU 通信协议传输粉碎机三相异步电机的转速信号。三相异步电机额定功率为5.5 kW,V1000变频器额定输出电流为19.6 A,轻载适用电机最大容量为5.5 kW。西门子200 SMART PLC 的CPU 具有3 个PTO/PWM 生成器,可产生高速脉冲串或脉宽调制波。PLC 发送高速脉冲给驱动器,根据脉冲个数控制步进电机转动的角度,且步进电机价格经济。此处选用雷赛智能公司生产的STM86系列一体化步进电机,该步进电机的力矩可保持在8.5 N·m,步距角为1.8°,其驱动器的细分可达51 200。模拟量模块选用EM AM06,有4 个模拟量输入通道和2个模拟量输出通道。

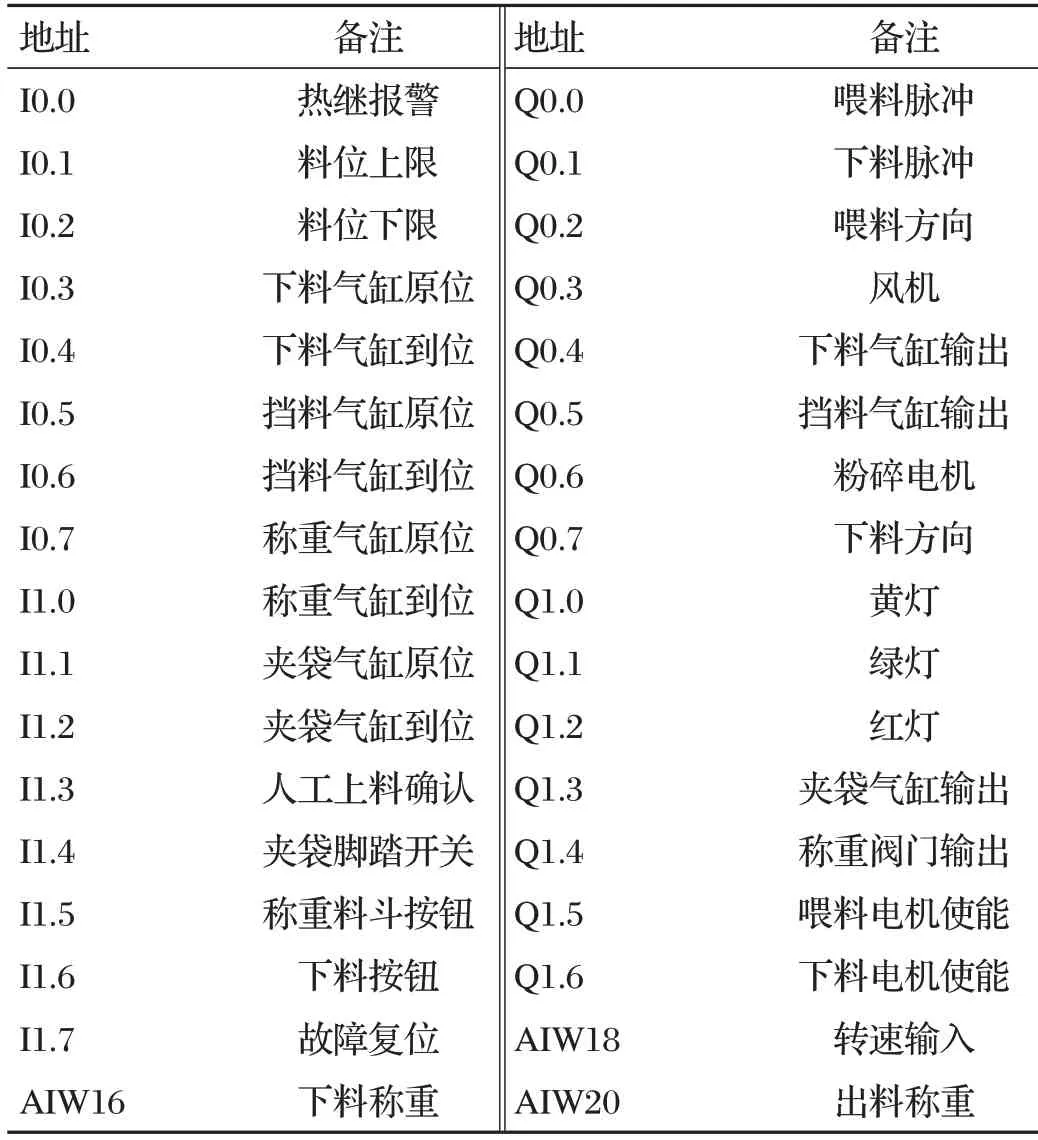

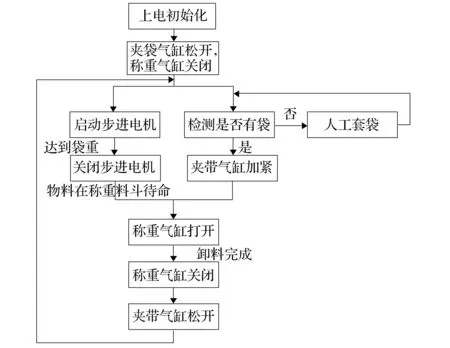

1.3.2 IO分配与硬件连接

在PLC编程前,应先对控制系统的I/O点数设计。饲料粉碎系统进行下料和打包动作采用4 个气缸完成,分别为下料气缸、挡料气缸、称重阀门气缸和夹袋机械手气缸,占用8 个输入点;需要多个功能按钮,分别为热继报警、人工上料确认、夹袋脚踏开关等,共16个输入点。饲料粉碎系统各装置的输出主要为电机、气缸动作的控制。步进电机进行运动向导控制时,占用2 个固定的输出点位,分别控制脉冲和方向。喂料装置和打包装置采用相同的步进电机,共占用6个输出点位,4个气缸占用4 个输出点位。此外还需控制风机、运行状态三色灯等,共15个输出点。PLC接口资源具体分配情况见表1。为更直观地看出输入输出端点的分配情况,绘制PLC 端口接线图,见图3。

表1 PLC接口资源具体分配情况

图3 PLC端口接线图

1.4 控制系统软件设计

系统的软件设计主要包括PLC 梯形图程序编写和上位机软件设计。根据生产工艺要求,完成对各个装置的程序设计,并在S7-200 SMART 专用的编程软件中完成生产线逻辑控制程序[12]。上位机采用LabVIEW软件进行人机交互界面的开发[13],可以实现农机产品的监控与数据采集,缩短系统开发周期。

1.4.1 PLC软件程序设计

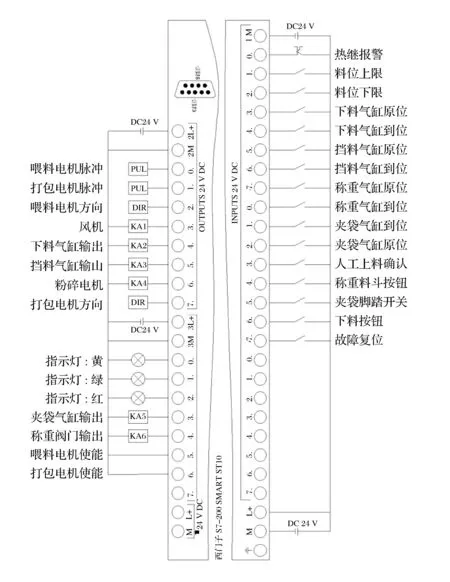

控制系统软件设计是针对各装置完成下料、喂料、粉碎、打包等作业的程序设计,在西门子STEP 7-MicroWIN SMART软件进行编程,该软件自带一部分软件库,如Modbus RTU主站、从站指令库、USS协议指令库、Scale 指令库等,极大地简化了程序。PLC 控制主要内容为多个电机启停及转速控制、气缸伸缩控制和传感器数据采集。打包装置的系统控制流程见图4。

图4 打包装置的系统控制流程

由图4 可知,上电后夹袋气缸处于松开状态,称重气缸闭紧,当送料步进电机开始送料后,物料进入计量斗,称重传感器实时检测重量,达到设定袋重后,停止送料电机。同时,要检测夹袋机械手是否有袋,有袋夹袋气缸由松开变为夹紧,没有则人工套袋。只有在两种情况均满足的条件下,计量斗的阀门才会打开,进行卸料动作。

1.4.2 上位机软件设计

1.4.2.1 通信设计

上位机作为远程控制客户端,通过OPC 协议与下位机通信,且延迟小于250 ms[14]。实现步骤为启动NI OPC服务器,建立通道、设备、标签;启动NI Labview 建立项目,创建I/O 服务器连接至OPC 标签的共享变量;通过共享变量与被控设备通讯。创建的标签地址有位逻辑地址、寄存器地址,扫描速率设置为100 ms。

1.4.2.2 人机界面设计

LabVIEW 软件针对生产操作员而设计人机交互界面[15],且在硬件通信与处理数据上具有很大的优势。人机界面分为生产操作区和监控区,上位机界面见图5。在生产操作区,操作员须先进行权限验证,完成各项参数的设置并保存到数据库,才能点亮开始生产按钮。系统会自动将生产参数记录到Access 数据库中。监控区则是显示系统运行状态。传感器数据可以数值控件显示或波形图显示历史曲线,并将Solidworks 绘制的机械结构三维图以.wrl 文件形式导入监控区的三维图片显示控件,通过程序框图编程,可完成三维图的生产动画演示。

1.4.2.3 后面板程序设计

LabVIEW 后面板程序由两部分组成。主Ⅵ采用两个while 循环并行,部分子Ⅵ也有各自的while 循环,相当于windows 的多窗口运行。在此条件下,每个while循环必须增加延时函数,释放电脑内存以保证缓冲区数据不会溢出,否则会影响程序稳定性。生产操作程序采用“事件结构+条件结构+while循环”结构,共有12个事件,分别对应前面板的操作按钮,用户通过点击前面的功能按钮触发程序对应的事件。如点击“参数一键匹配”按钮,后面板程序自动从已经设计好路径的Access 数据库参数表中读取适用于当前生产的最优参数组合,使系统更加智能化。数据监控程序采用“while循环+顺序结构+条件结构”,延时设置为500 ms。顺序结构的目的是创建数据保存路径,使用条件结构判断系统文件夹下是否存在数据存储文件夹,为True 则直接把采集到的传感器数据经过LabVIEW数字滤波后,以excel格式保存到此文件夹;为False则先创建文件夹再执行滤波、存储等操作。

1.4.2.4 建立数据库

在LabVIEW和Access数据库建立了连接,使用的函数有文件路径VI、NI Database 模块。把各个装置的最佳运行参数保存至Access 数据库中,建立最优工作参数组合,使用户在仅输入喂料量的情况下,其他参数(粉碎机转速、喂料量、吨料电耗显示) 便可自动调整。Access数据库也能够记录用户手动输入的生产参数。

1.5 提高打包精度的控制方法设计

1.5.1 误差分析

称重系统设计的好坏直接影响整个打包装置的工作性能[16]。打包称重系统采用间歇计量法,净重式定量称重,流程见图6。物料颗粒持续填充到计量斗,达到预设值时,控制系统发出停止给料信号。从信号发出到执行器执行期间,又落入一部分物料,将导致实际计量值始终高于预设值,这部分物料称为误差余料。目前常通过粗给料和精给料配合使用[17],采用多段式给料减小误差,这种方法虽然简单易操作,能够减少给料时间、提高精度,但无法从根本上消除误差来源。在称量前设置提前量进行补偿操作,能够提高精度,但不会随设备改变而改变。

图6 打包控制结构

本试验针对上述误差,在两种提高精度的方法的基础上进行改进,采用PID 控制精给料过程,通过LabVIEW编程,使提前量能够自适应系统,设计一种“粗给料+pid精给料+自适应提前量=预设值”的控制模式。

1.5.2 减小误差的控制模式设计

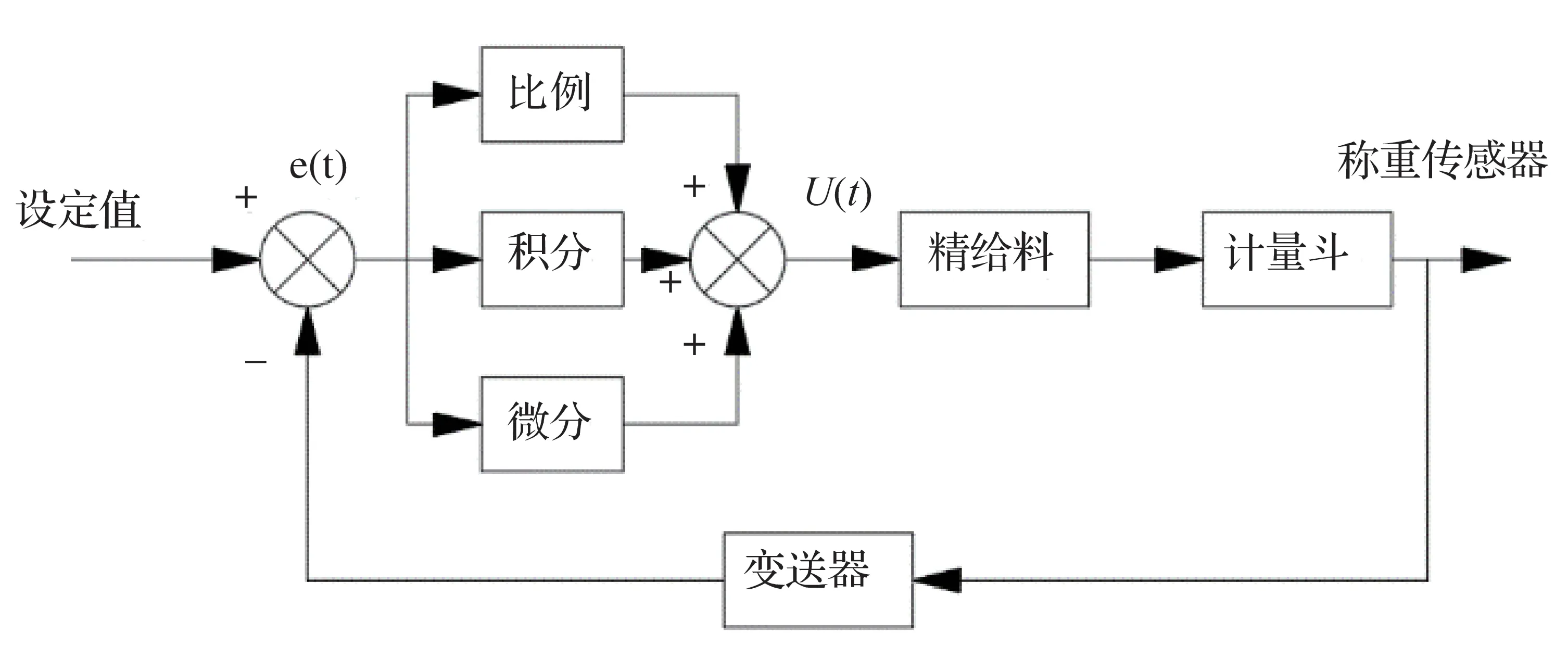

1.5.2.1 PID控制精给料

PID 控制原理见图7[18]。预设值(SV) 与实测值(PV)间的误差[e(t)]和误差变化率[ec(t)]作为PID控制器的输入,进行比例、积分、微分运算,输出控制给料电机的速度。当误差小于允许误差时,PID输出为0,PLC发出停止电机信号,再经过封口输送,此为一个打包周期。PID控制回路在上位机软件中编程实现。具体计算方法为:

图7 PID原理

式中:U(t)为PID控制回路计算的输出值;Kp为比例系数,e(t)为回路控制偏差,Ti为时间积分常数,Td为微分时间常数。

进一步整理得到公式(2)。

式中:Kp、Ki、Kd为比例运算系数、积分运算系数和微分运算系数。

1.5.2.2 提前量自适应系统

设置提前量可以补偿称重系统时变、时滞的特性造成的误差,提高打包效率,缩短精给料时间。系统从接收到传感器重量到达提前量的信息后,反馈给控制系统,再控制系统把停止给料信号传输到螺旋电机,因为称重系统时间滞后,计量斗的实测值会大于预设值,故提前量=预设值-粗给料值-pid 控制精给料值。每次称重结束时采用此次提前量加上误差的1/2修正下一次称重设置的提前量。经过多次称重后,提前量逐渐逼近最佳值,能够随预设值或系统变化,自适应系统。计算公式为:

式中:SP为预设值;PVn为实测值;E为实测值与预设值的差;M为粗给料+pid 精给料的重量(g);m为提前量;n为称重次数。

2 结果与分析

2.1 试验条件的确定

为使试验数据更加精确,先对各传感器的数据进行处理,消除传感器本身振动、物料下落冲击等造成的误差。LabVIEW软件具有很强大的数据处理与分析功能[19],数据处理过程放在上位机程序中,采用LabVIEW内置数字滤波模块进行处理。前期设计样机打包范围1~10 kg,打包精度要求为±0.5%,螺旋输送装置的输送能力与粉碎机生产率相匹配。螺旋轴最大转速为110 r/min。PID参数Kp、Ki、Kd分别为1、0.008、0.001。

2.2 试验方案确定

试验过程中对系统进行多次调试,解决硬件动作延时、软件卡顿报错等问题;邀请多位人员进行系统操作体验;对系统进行干扰,如粉碎机突然停电、验证报警功能;检查数据存储是否正常,保证不会缺失数据。

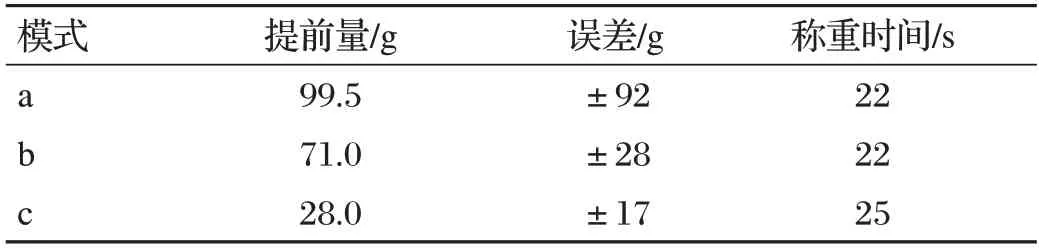

设计了3 组控制模式进行对比分析,以每袋称重时间和精度为衡量标准。分别为粗给料+精给料+固定提前量(a)、粗给料+精给料+自适应提前量(b)、粗给料+PID精给料+自适应提前量(c)。袋重SP值设为10 000 g,每组方案进行10次称重打包;为提高打包产品合格率,使袋重能够满足要求,初始m设为0,经过自适应算法后提前量(m)会稳定在一个值附近。试验过程统计数据为打包时间秒、传感器PV值、m。控制模式a 的固定提前量得出进行5次“粗给料+精给料”的称重试验,试验得出的传感器平均PV值,与袋重10 000 g的差值认为是称重系统时变、时滞造成的误差,此值设为固定提前量。

2.3 控制模型参数试验结果

打开上位机软件,操作员输入账号密码,界面便弹出“验证成功”窗口,登录状态灯点亮。通讯测试后,其他生产参数按钮解除禁用状态。系统可手动输入转速、喂料量等参数,超出设置范围系统会提示;可以根据本次生产任务下料量,从数据库中自动匹配各项参数。各种生产参数设置完成后,可点击“运行/停止”按钮,生产过程可以暂停。当运行、通讯、下料状态异常时会发出警报声,说明传感器采集到的数值超出正常阈值,可按下生产暂停或者紧急停止按钮。监控界面把采集到的传感器数据以数值显示,转速、电流和PV值显示在波形图表,传感器数据存储在指定文件夹。

3 组控制模式的数据见图8,稳定后的试验数据见表2。

表2 稳定阶段数据

由图8 可知,在相同的系统误差下,m与PV值呈负相关,m偏小,实际称重值增大,m偏大,实际称重值减小。经过4 到6 次称重算法迭代后,m基本趋于稳定,表明已自动适应当前系统。由表2可知,模式a和b用时22 s,模式c 用时25 s。因为PID 控制器在精给料称重阶段,误差e逐渐变小,PID的输出MV也逐渐变小,最后为0,此阶段延长了称重时间,表明模式b 和c 均满足称重系统的设计要求,可以根据打包精度和时间选择。

3 结论

本研究设计系统以S7-200 SMART PLC 为核心控制器,采用LabVIEW软件进行上位机开发,上位机界面表达清楚直观,可以实现系统参数设置,实时监控饲料粉碎系统的运行状态,提出了一种提高打包精度的控制模式,该控制模式下的称重精度为0.17%,达到设计要求。