基于系统工程V模型的航空发动机正向设计方法

高 明,李 明,陈庆贵

(1.海军装备部,北京 100036;2.海军航空大学,山东 青岛 266041)

0 引言

随着现代航空发动机复杂程度的增加和系统工程方法的普及,我国航空发动机的产品研制正经历从测绘仿制向自主研发转变的阶段。国内航空发动机产品研制过程中,一般根据用户的需求,基于型号产品的研制经验开展产品的可行性分析和方案设计工作,直接形成产品的设计方案,并在此基础上,通过开展设计实现和试验验证等工作,完成航空发动机的型号研制。

国外先进航空公司在航空发动机产品开发过程中均是按照系统工程V 模型[1]和SAE ARP 4754A《民用飞机及系统开发指南》[2]的要求,建立了完整、系统、规范的正向产品研发流程。普惠公司在航空发动机整机和FADEC 系统中进行功能逻辑建模和分析,保证发动机需求定义的完整性和准确性,并基于逻辑架构对需求进行分解和分配,推进系统工程在型号研制中的应用;罗罗公司通过设计涵盖需求管理、系统定义、系统功能分析、架构设计以及相应的确认和验证能力等方面的系统工程能力框架,有效提升了航空发动机产品的研制效率和质量[3]。

国内在航空发动机研制方面缺少规范的需求分析过程,需求定义和验证不完整;缺少功能分析和功能分解,导致产品工作机理认识不清,架构不完整;产品正向研发能力不足。近年来,中国航发各部门针对航空发动机设计、研制等工作开展了相关的需求分析和管理工作,并探索开展了发动机功能分析、架构设计方法研究等工作,为推进产品的正向设计奠定了一定的基础。罗婷婷研究了基于系统工程的商用航空发动机需求管理方法,构建了需求管理系统,有效提升了商用航空发动机的需求管理能力[4];席伟俤将DOORS 软件应用到航空发动机FADEC 系统研发的需求管理中,有效提高了研发需求确认的效率[5];史妍妍等为了实现航空发动机需求管理工作的模块化,研究了基于产品分解结构的航空发动机需求管理模型,提升了航空发动机全生命周期的需求管理能力[6];史妍妍等还研究了基于集成产品开发理念的航空发动机需求管理流程,并提出了相关的管理建议[7];卢川川等研究提出了军用航空发动机研制需求管理的总体框架、组织模式及实施路径,为以需求为牵引的航空发动机正向研发奠定了基础[8];季雁等系统研究了基于系统工程思想的民用航空发动机正向设计需求管理流程和方法[9]。

为有效规范航空发动机产品研发过程,本文根据SAE ARP 4754A《民用飞机及系统开发指南》的要求,建立了基于系统工程V 模型的航空发动机正向设计工作流程和方法,明确了产品开发过程的技术活动。

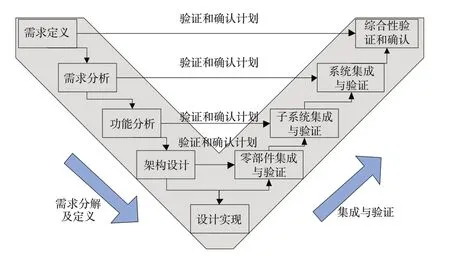

1 系统工程V模型

典型的系统工程V模型如图1所示。V模型的左支包括自上而下的需求分解过程;右支包括自下而上的系统集成和验证过程。从需求定义开始,产品研发主要根据用户及其他利益攸关者的要求以及项目具体任务目标来定义特定条件下系统应具备的能力;通过需求分析设计实现用户需求及外部环境的约束到系统要求的转换;功能分析负责将系统要求变换成系统的功能,并将功能分解为系统的各个子功能,形成功能架构和功能描述文件;架构设计则根据现有的产品及功能描述文件,把功能架构映射到物理架构上,形成产品解决方案;设计实现主要依据架构设计结果和分配的要求,完成产品的软、硬件详细设计和生产制造,经过产品检验后对产品进行组装;集成和验证主要对分配到零部件、子系统、系统和整机的需求进行相关试验,并根据试验结果进行设计评估,最后交付上层用户供其检验或确认[10-11]。期间,系统工程师须要在各项活动间进行多次双向的反复迭代、确认和验证,直至最终交付满足用户全部要求的产品。

图1 系统工程V模型示意图Fig.1 System engineering V-model

2 航空发动机正向设计

航空发动机产品的开发包括整机层、部件/系统层和零组件层。不同层级研发对象通过反复应用系统工程技术过程实现产品研制需求自上而下的传递和分解,并自下而上完成产品的试验验证,最终交付满足用户要求的发动机产品。图2为基于系统工程V模型的航空发动机正向设计流程图。

图2 航空发动机正向设计工作流程图Fig.2 Flowchart of aero-engine forward design

根据设计流程要求,航空发动机正向设计的工作流程主要包括以下部分:1)开展需求定义,定义产品研制要求;2)进行需求分析,形成系统级的需求文件;3)开展需求确认工作,保证需求的完整性和准确性,并满足用户的输入要求;4)基于系统需求,进行功能分析,定义系统功能之间的交互关系,同时形成系统功能架构和系统功能清单;5)进行功能危害性分析,分析功能失效状态及影响类别,同时完善安全性需求;6)进行逻辑架构设计,明确产品组成功能单元和接口关系,同时形成逻辑架构,驱动需求向底层分解和分配;7)进行物理架构设计与权衡,定义产品备选的物理架构,开展初步的安全性评估,形成产品最优的物理架构,并形成部件系统的研制需求;8)设计实现,主要根据发动机整机或部件系统分配的需求完成零组件的设计和生产;9)开展安全性评估工作,评估安全性定量需求的符合结果;10)产品集成与验证,完成不同层级产品的集成与验证,并根据试验结果验证需求的符合性。

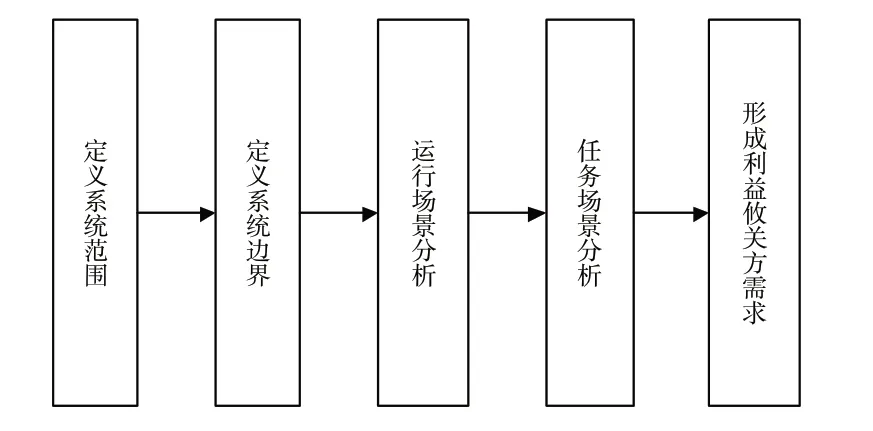

2.1 需求定义

需求定义的完整性直接影响产品设计活动和验证活动的完整性,将最终决定产品交付是否满足用户要求。需求定义包括利益攸关方识别和利益攸关方需求定义,航空发动机产品研发过程中的利益攸关方识别的方法可参考文献[6]。本文介绍基于场景分析[12-13]的需求定义的方法,进而保证产品需求定义的完整性,其工作流程见图3。

图3 基于场景分析的需求定义流程Fig.3 Flowchart of requirement definition based on scenario analysis

2.1.1 定义系统范围

定义系统范围的目的:识别发动机与飞机或设备外部接口和属性;识别和定义外部关联的起点、终点和属性。主要包括系统应具备的能力、系统环境等,如飞机与发动机的通信接口、飞机与发动机的供油方式等。

2.1.2 定义系统边界

定义系统边界,明确系统运行的极限能力和相关约束条件,主要包括物理边界、功能边界等,如发动机推力、质量、外廓尺寸、耗油率和功率提取等。

2.1.3 运行场景分析

全生命周期运行场景分析,主要从使用者或用户角度描述产品如何在预定的环境中运行,识别系统全生命周期运行事件,定义事件的输入和输出。主要包括发动机装配、运行和使用维护3类场景。其中:装配场景还可以细分为发动机组装、物料清单、运输等子场景;运行场景主要包括发动机起动、地面慢车、空中慢车、起飞、巡航、停车等子场景;维护场景主要包括外场维护、基地维护等子场景。

2.1.4 任务场景分析

任务场景分析主要识别支撑运行场景运行的各项任务事件,详细定义各项任务事件的逻辑关系及任务的输入和输出,捕获任务运行需求。

2.1.5 形成利益攸关者需求

根据任务场景分析结果,对利益攸关方进行需求分类和编号,并在DOORS 软件中生成利益攸关方需求文档。某型发动机利益攸关方需求清单如表1 所示。

表1 某型发动机利益攸关方需求清单Tab.1 Requirement list of aero-engine stakeholder

2.2 需求分析

需求分析是产品架构设计、设计实现、集成和验证的重要基础,其从研发人员的角度出发,将利益攸关方的需求转化为系统研发的技术要求,以明确产品解决方案所需的特征、性能、约束等需求,从而形成产品需求文件,并严格保持系统需求(技术要求)与利益攸关方需求之间的追溯性,并会直接影响系统设计和验证的结果。

2.3 需求确认

需求确认过程全面承接用户需求,用于保证所定义的需求内容的正确性和完整性;通过追溯性分析、建模、仿真、测试、相似性分析等方法对需求进行检查确认,保证研制需求的可理解性及可执行性。

将通过评审或用户认可后形成需求确认计划、需求确认矩阵和需求确认总结报告,作为后续开展产品研制的主要依据。

2.4 功能分析

功能分析通过将上层的功能逐渐分解成各个层级的功能来解析系统的工作内容和工作原理,同时确定实现上层需求所需的更低层级的子功能,明确子功能之间可能存在的逻辑关系,并将顶层的功能需求分配到这些功能层级,从而形成发动机的功能架构和功能清单,同时提出对产品的功能性需求和内外部功能接口需求。

2.4.1 功能识别和定义

功能识别和定义主要依据利益攸关方的需求,采用场景分析的方法识别不同运行场景条件下产品应具备的功能,形成产品的功能清单。某型发动机控制系统的功能清单如表2所示。

表2 某型发动机控制系统功能清单Tab.1 Function list of aero-engine control system

2.4.2 功能架构设计

在顶层的系统功能定义的基础上,对其进行自上而下的分解,通过将其分解到适当的低层级从而实现系统功能到系统构型的映射。系统功能分解一般可采用功能流程图[14]的方法,可以较好地表达出功能的逐层分解过程,形成发动机的功能架构。功能分解完成的判断依据是:最底层子功能能够有对应的可实现的物理实体进行承接,通过开展功能建模仿真可以不断地迭代和优化功能架构。

2.5 功能危害性分析

根据功能分析的结果,功能危害性分析主要对发动机或系统级功能进行系统综合性分析,识别功能失效状态并确定失效状态的影响;同时,根据严重程度对功能失效状态进行分类并明确安全性要求。功能危害性分析主要包括:1)确定与产品层次相关的所有功能及相关环境条件;2)确定失效状态,并描述各功能的失效情况或故障;3)确定该失效或故障出现的工作阶段;4)确定失效影响,失效模式对其他系统、发动机、飞机或人员等的影响;5)确定危险影响的严酷度等级。实际研发过程中,功能危害性分析在形成功能清单后,可伴随功能架构设计工作共同开展,为完善功能架构设计提供输入。某型发动机控制系统的功能危害性分析结果如表3所示。

表3 某型发动机控制系统功能危害性分析结果Tab.3 Aero-engine control system function hazard analysis result

2.6 逻辑架构设计

逻辑架构设计定义系统的组织结构及接口关系,驱动需求向底层分解和分配。逻辑架构设计通过将系统分解成若干关联的逻辑组件以及连接关系来体现系统的关键功能。其中,系统的组成用逻辑组件表示,系统间传递的物理量、数据等用组件接口和连接关系表示。在逻辑层,通过构建系统仿真模型来进行系统的逻辑仿真、性能仿真等,通过系统间的接口关系,进行系统的综合性能仿真;在原理层,进行系统综合设计方案的设计优化及对比分析。一般来说,逻辑架构的设计过程并不是完全独立于功能架构设计,与功能架构设计过程相互迭代,并最终形成逻辑架构。

2.7 物理架构设计与权衡

2.7.1 物理架构设计

在逻辑架构的基础上,物理架构设计用来定义产品备选的物理架构,并将功能和需求进行分解和分配,进而完成系统及组成部分的架构设计,形成多种物理架构设计方案,并明确系统内部物理架构之间接口、功能和衍生需求,作为开展软、硬件设计的输入。

2.7.2 物理架构权衡

开展物理架构的权衡工作:首先,通过发动机及系统的初步安全性评估分析架构安全性,并提出隔离和冗余的需求;然后,从技术可行性、成本、关键性能参数、质量和空间约束、全寿命周期等方面开展相关建模仿真分析[15]等工作以进行方案权衡分析,经物理架构权衡选出满足需求、性能最优的产品设计方案。

2.7.3 系统初步安全性评估

系统初步安全性评估是为了评估系统架构设计是否能够满足安全的要求和目标;同时,向下分解系统安全性指标要求。系统初步安全性评估采用故障树分析方法评估架构的合理性,主要包括以下内容:1)定义顶事件,对功能危险等级为Ⅰ和ⅠⅠ类的功能失效作为系统初步安全性评估的顶事件;2)根据产品的逻辑和物理架构,采用演绎法建立故障树;3)确定最小割集,因为割集是故障树的若干底事件的集合,底事件直接影响顶事件;4)分配安全性指标要求,明确各底事件故障模式的安全性指标要求(产品失效率、架构设计要求等),作为下一层级安全性指标的输入。同时,根据共因分析(common cause analysis,CCA)的结果提出产品的安装、隔离、冗余要求等。实际研发过程中,系统初步安全性评估是通过逻辑和物理架构设计过程进行迭代,为确定最终的产品设计方案提供依据。对某型发动机控制系统进行初步安全性分析,形成对各组成零组件的安全性要求,如表4所示。

表4 某型发动机控制系统附件安全性要求Tab.4 Aero-engine control system accessories safety requirement

2.8 设计实现

在确定产品最终方案后,分配对部件及零组件的产品研制要求。针对设计方案的各组成部件及零组件开展设计分析工作,完成产品的三维建模、结构强度寿命设计、虚拟装配、工艺设计、六性设计与分析(故障模式影响及危害性分析、安全性评估等)等设计验证工作;同时,依据设计结果和图纸文件完成产品的生产和组装。应加强设计与制造的协同,设计人员要提炼产品的设计要点,工艺人员针对产品设计要点形成产品的工艺要点,保证工艺人员充分理解产品的设计意图,并通过开展相关的工艺试验,确认工艺的可行性,提升产品的制造符合性水平。

2.9 系统安全性评估

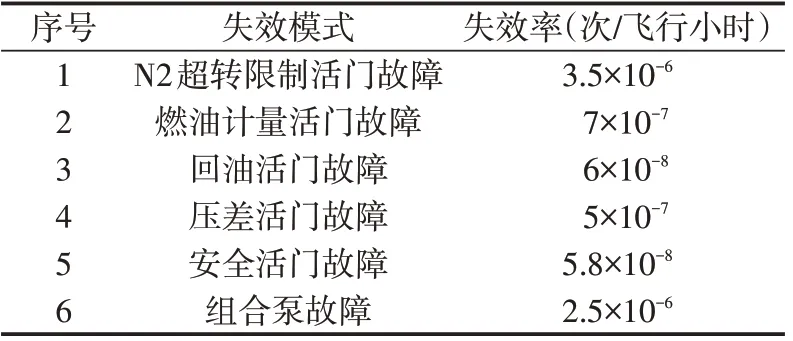

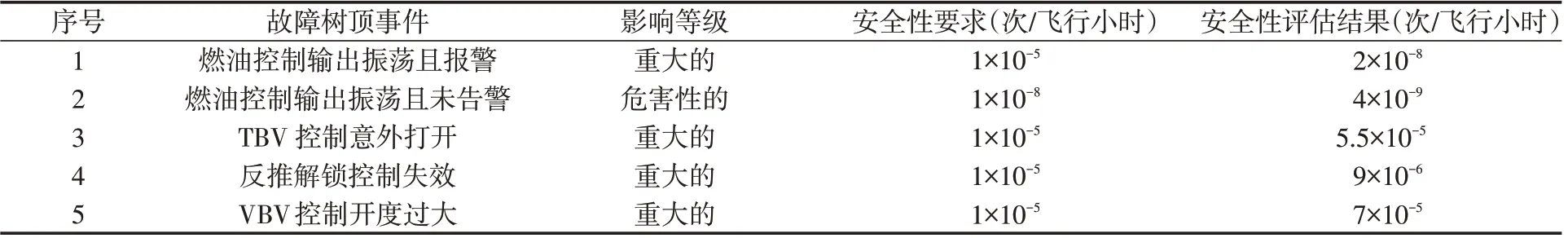

系统安全性评估主要是为了评估和确认系统的设计结果是否满足定性和定量的安全性要求。系统安全性评估主要采用共模分析(Common Mode Analysis,CMA)、故障模式影响及危害性分析(Fault Mode Effect and Criticality Analysis,FMECA)和故障树分析(Fault Tree Analysis,FTA)等方法[16],这是1 个自底向上的分析过程。其中,FMECA 是系统安全性评估工作的起点,为FTA 的底事件提供失效率的定量数据,通过FTA完成系统安全性评估,并根据系统安全性评估结果,确认产品安全性要求的符合情况。某型发动机控制系统安全性评估结果如表5所示。

表5 某型发动机控制系统安全性评估结果Tab.5 Aero-engine control system safety assessment result

经分析可知,表中有2 个顶事件的安全性评估结果高于安全性要求,所以提出对控制系统的改进设计要求如下:1)增加影响数控系统主要控制功能的传感器余度;2)提升过渡态放气活门(Transition Bleed Valve,TBV)和可调放气活门(Variable Bleed Valve,VBV)等机械液压产品的可靠性,降低产品失效率。

2.10 产品集成与验证

产品集成与验证主要是为了完成发动机不同层级研发对象的试验验证,并依据验证结果完成产品需求验证符合性的确认。一般来说,针对功能和性能需求,典型的零组件验证主要包括轮盘超转/破裂试验、叶片振动疲劳试验,成附件产品按照GJB—150A《军用装备实验室环境试验方法》[17]的相关标准要求完成环境试验等;发动机部件、系统的验证主要包括压气机畸变试验、控制系统半物理试验、控制系统电磁兼容性试验等;发动机整机试验主要依据GJB—241A《航空涡轮喷气和涡轮风扇发动机通用规范》[18]等标准完成发动机地面持久试车、飞行试验等,并为产品开展状态鉴定提供支撑。

3 结论

本文建立了基于系统工程V 模型的航空发动机正向设计流程,并利用DOORS 软件进行航空发动机设计的需求定义,采用FTA 法进行系统安全性评估,有效解决了国内航空发动机研制存在的需求分析和需求验证薄弱、正向研发能力欠缺的问题,这对于提升航空发动机研制质量,交付满足用户需求的航空发动机产品具有重要意义。