浅析发动机装配过程的质量控制

黄奕敏 谢昌讯

摘 要:科学技术水平的不断快速迅速发展,发动机作为汽车的心脏——动力发生装置,其复杂程度越来越高,相应的装配技术要求也越来越高。作为发动机成品最后一个环节的装配过程,对保证发动机最终的整体质量起着至关重要的作用。笔者基于自身发动机装配工作的实际经验,分析影响发动机装配质量的关键因素,提供发动机装配过程的质量控制思路参考。

关键词:质量控制 发动机 装配 防错 扭矩 清洁度

1 引言

随着生产力水平的发展,机械产品的复杂程度越来越高,相应的装配难度越来越大,导致装配过程更具复杂性,综合性和不確定性,产品装配是生产过程最后一个也是最重要的环节,每一道装配工序质量都决定产品的最终质量。伴着人们对于汽车需求的多样化、个性化,使得当前各车企竞争态势越发激烈,产品迭代周期越来越快。发动机作为汽车的“心脏”,在生产系统中需要遵循严格的流程控制,其装配工艺和现场质量控制更有严格的体系规范和控制。

本文重点从发动机来料监控,装配过程控制,产品下线检测几方面对质量控制系统进行全面介绍和分析,在系统上确保产品的质量。

2 零件质量控制

通过对发动机关键零部件抽检进行质量监控,监控关键物料质量水平。

关键零部件的确定分以下几方面:发动机关键性能部件,例如:缸盖、曲轴、连杆;发动机重要内部零件,出现异常需要造成大量返修,例如轴瓦,凸轮轴;质量不稳定零件;近期尺寸异常零件。

零部件的测量,按照零件的使用性能并结合装配过程的质量关注重点,可包括零件清洁度,硬度,金相,颗粒度,能谱,尺寸公差,形位公差等。

零件的质量控制,分为两个方面:不合格物料的拒绝;零件质量变化的提前识别:内控和趋势变化。

3 拧紧质量控制

在发动机的装配生产过程中,主要装配工艺为紧固件拧紧,紧固件的拧紧质量直接影响发动机的整体装配质量。目前发动机紧固件拧紧大部分使用电枪拧紧,均可实现拧紧角度、拧紧扭矩的分步组合式监控。发动机拧紧扭矩的监控可分为动态扭矩监控和静态扭矩监控,拧紧方式可分为单轴拧紧和多轴拧紧。

动态扭矩:

目标扭矩拧紧:该拧紧方式通过设定电枪拧紧最终扭矩,拧紧以达到设定目标扭矩值对紧固件进行拧紧,拧紧后能保证最终扭矩的一致性,但拧紧后的实际夹紧力波动比较大,适用于小扭力,非关键紧固件的拧紧。

扭矩+角度拧紧:该拧紧方式先设置一个较小的扭矩目标值,达到目标值后再拧紧一定角度,拧紧后能保证比较稳定夹紧力,拧紧方式适用于大扭力,关键紧固件的拧紧。

静态扭矩,为拧紧质量的二次监控,主要以抽检的方式完成。静态扭矩是紧固件拧紧完成后,再继续沿着拧紧方向施加一个小角度克服静态摩擦所达到的扭矩,一般我们使用扭力扳手进行测量。紧固件的静态扭矩需要在拧紧后5分钟内进行测量。

单轴拧紧,即为只有一根轴的电枪对紧固件分别进行拧紧,该拧紧方式容易在多螺栓大平面,多螺栓软连接拧紧过程中导致形变致使拧紧质量异常,但由于成本较低,常用于单个紧固件和非关键紧固件的拧紧。

多轴拧紧,即为有多根轴对多个紧固件同时进行拧紧,该拧紧方式能有效减少形变导致的拧紧质量问题,常用于关键紧固件的拧紧。

4 监视及测量装置能力监控与保障

发动机性能的检测离不开监测与测量装置的能力,这些检具的准确性是生产过程质量控制的重要保障。发动机装配过程的控制主要包括:

电枪的周期标定:通过比较校准,将电枪控制器输出的数据和校准过的扭矩传感器数据比较,评估电枪控制器输出数据与扭矩传感器之间的偏差,通过监控偏差的程度保证电枪拧紧扭矩的准确性。

检具R&R分析,包括以下3种方法:

Type1分析:用来验证检具的重复性、准确度、线性和短期稳定性,该方法可以调查测量系统的固有变差。

具体操作方法:1个操作人员测量1个已知测量值的校准件或工件50次。在做type1之前必须先标定该测量系统,做整个type1的过程中不能调整测量系统;用来做type1的工件或校准件需要标记测量位置,以确保每次测量的位置相同。

Type2分析:应用于存在人为因素影响的测量系统(如手持式线旁检具),可以评估测量系统的重复性和再现性。

具体操作方法:至少2个操作人员(k),至少每人对每个工件测量2次(r),至少测量5个工件(n),且必须k·r·n≧30;在做type2之前必须先标定该测量系统,做整个type2的过程中不能调整测量系统;用来做type2的工件需要标记测量位置,以确保每次测量的位置相同,在测量时应选用盲测的方式,由使用该量具的操作工来操作,但数据记录员必须清楚本次测量时由哪个操作工对第几个工件的第几次测量。

常用的分析方法有ARM(平均值极差法)和ANOVA(方差分析)

② Type3分析:属于Type2的特例,应用于不存在人为因素的测量系统(如试漏机、Marposs曲轴终检机),可以评估测量系统的重复性。

具体操作方法:至少5个工件(n),至少对每个工件测量5次(r),且n·r≧25;在做type3之前必须先标定该测量系统,做整个type3的过程中不能调整测量系统。

因检测设备大多带有自动EMS程序,在做type3过程中必须标记各个工件的测量顺序,不能混淆工件的测量顺序。

5 设备防错验证

发动机质量稳定监控离不开防错设备探测能力的有效性,发动机装配过程的设备防错能力通过防错周期验证来保证。

设备防错能力使用防错参考件或人为制造缺陷事件来进行验证。

防错参考件验证:某活塞卡环压装设备通过制作卡环漏压装,压装不到位零件作为参考件,并定期通过参考件进行缺陷试探测校验设备的防错能力。

人为缺陷事件验证:某设备涂胶零件要求5分钟内完成安装,对该设备的验证通过人为制造5分钟内不安装操作进行设备防错能力校验。

防错参考件需要周期校订来确保参考件的有效性,评价方法可以对参考件进行多次重复校验(建议5次以上),确认能有效探测出缺陷。

6 装配过程防错监控

为满足人们对于汽车多样化、个性化的追求,各个整车制造厂竞争白热化,产品迭代周期不断加快,发动机多品种共线柔性生产也成为了趋势。但是由于装配品种多样化也提升了产品错装、漏装的潜在风险,所以发动机装配过程防错是保证产品质量的重要手段。

防错的分类分为:设计防错与过程防错两类。

设计防错,是工程技术人员在早期开发的时候,根据零件的装配要求,通过对零件零件尺寸、形位等特征进行优化设计,使得零件在装配过程具有唯一性,从根本上消除错装的可能性。例如,某发动机节流阀体的螺栓安装孔采用非对称设计,使得其安装位置具有唯一性,从而避免装错方向。

过程防错可分为以下几类:

视觉放错,通过使用工业照相机对具有明显特征(主要为图形符号,颜色)的零件进行拍照,并将拍摄所得的零件图片特征与系统预设置的正确零件特征进行比对,通过比对特征的一致性来判断装配的零件的正确与否。例如,在混线生产的发动机中,经常会使用到多种活塞,可在不同活塞头部设计不同的特征标志,并通过识别比对标识进行防错。

扫描防错,常用于带有条形码、二维码设计的零件,通过扫描零件上的条形码或二维码,识别出读取信息上的特征字段信息,并将信息与系统预设置的正确信息进行比对,通過比对确认零件的正确与否。

取料放错,通过在零件放置位置或工具、工装放置位置设置感应传感器,通过感应传感器识别拿取物料或工具工装的动作,避免零件漏装或装配工序缺失。

对射传感器防错,通过在装配线上安装对射传感器,根据零件的遮挡信号识别零件错装、漏装。

工装夹具防错,通过零件形状的不同,根据其独特形状进行工装夹具设计,从而使错误的零件无法装在正确的工装夹具上,或者错误的工装夹具无法与当前机型匹配,从而防止错误零件装配到产品上。

拧紧防错,拧紧防错通过对拧紧程序逻辑的设定,可完成拧紧不合格,漏拧紧,重复拧紧的监控要求。

紧固件拧紧一般常从时间、角度、终扭矩三个维度来监控拧紧过程。拧紧时间与角度一般用来判断拧紧过程质量,在电枪转速等参数不变的情况下,拧紧时间过长或者角度过大,则紧固件可能出现滑牙,拧紧时间过短或者角度过小,则紧固件可能发生卡滞;终扭矩则用来判断拧紧效果。电枪拧紧程序提前设置时间、角度、终扭矩的合格范围值,该范围值一般通过理论计算、效果验证以及大量拧紧数据汇总分析形成,当拧紧偏离合格范围时系统会发出不合格报警。

人工防错,主要用于非关键零件或通过评估防错质量成本高的零件,通常采用的方式有多重目视检查,点漆,下发质量警示。

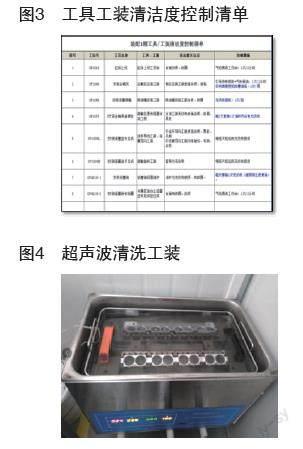

7 装配清洁度控制

发动机是精密装配的产品,装配过程清洁度的控制也是保证产品质量的重要环节,清洁度不合格容易导致产品异常磨损直接影响发动机的寿命。

发动机装配线清洁度控制通常包含以下几方面:

摩擦副零件,润滑管路零件的清洁度抽检。

装配线的清洁度管理,包括制定工具工装的清洁要求,员工手套的使用标准与更换频次,装配工位的清洁方法。

定期开展清洁度审核,识别现场清洁度风险点并进行优化改进。

8 发动机的性能测试

发动机的性能主要有泄漏测试与冷试。

泄漏测试:使用压差、流量变化的方法,通过与设备设定参数进行对比以判断密封性能是否合格,用于检测发动机燃烧室、水道及油道的密封性能。

冷试:采用电动机带动发动机,模拟发动机运转状态,利用传感器动态采集反映发动机性能的各项表征参数,通过系统软件的计算和分析,比对被测参数和标准状态的差异,对发动机质量进行定量判断,主要可实现发动机正时系统,油压,启动扭矩,缸压等发动机性能的监控。

9 成品的关注检查

发动机下线前的检查主要包括两个方面CARE检查与客户使用特性检查。

CARE检查是发动机下线前对发动机的关键特征进行确认。

客户使用特性检查,是通过对客户装配过程使用到的发动机特征进行识别,并对其中潜在风险较大的特征进行检查,以保证相关特征在客户方使用过程的质量。

通常客户使用特性要求在装配过程进行200%的检查确认。

10 动机产品审核

发动机产品审核是评估发动机整体性能稳定性,一致性的重要手段,主要包括整机清洁度审核,整机装配质量审核,整机性能审核。

整机清洁度审核:对发动机进行10分钟的热试磨合后,将润滑系统零件进行清洗,通过称重测量杂质重量和检查轴瓦划伤情况来评价发动机装配过程的清洁度水平。

整机装配质量审核,通过拆解测量发动机零件的拧紧扭矩,来评价生产过程拧紧质量的稳定性。

整机性能审核,对发动机进行10小时的耐久试验,测量发动机的功率、扭矩、窜漏量、缸压等参数以评价发动机的使用性能。

11 结语

发动机装配过程质量受多种因素影响,需要对装配过程的质量控制点进行识别并制定质量控制方案,以确保装配过程的稳定性,从而不断提高我们的产品质量和竞争力。

参考文献:

[1]王荔岩,谢本才.发动机装配技术浅谈[J].黑龙江科技信息.

[2]徐斌.浅浅析发动机的生产过程质量控制[J].时代农机,2018.

[3]惠晓滨.发动机装配工作的要求与方法[J]. 农机使用与维修.

[4]李玲.发动机主要零件的清洁度测定及提高措施.林业机械与木工设备,2003年第七期.

[5]梁国明,梁承欢.机械产品设计制造使用防错方法[M].北京:机械工业出版社,2014.