道路基层中建筑固体废弃物再生骨料的应用

张俊

摘 要:为了提高建筑固体废弃物在道路基层中的利用水平,本文以某道路基层工程施工项目为例,分析建筑固体废弃物再生骨料配合比设计要点,探讨建筑固体废弃物在道路基层中的应用策略,提出施工准备、再生料拌和、运输、摊铺、碾压、养生各阶段的作业要点,最后总结道路基层中建筑固体废弃物再生骨料施工的质量检验方法,以供参考。

关键词:道路基层 建筑固体废弃物 再生骨料 配合比设计 施工技术

在节能环保、绿色施工的工程发展趋势下,深度利用废旧工程材料进行新建工程的施工是重要的策略[1]。建筑固体废弃物再生骨料属于典型材料,可用于道路基层施工,满足道路基层施工质量要求的同时提高废旧资源的利用水平[2]。建筑固体废弃物再生骨料的应用涉及到诸多技术要点,因此需做深入的技术探讨和研究,进行科学施工。

1 工程概况

某道路基层工程施工项目,全长1000m,红线宽度50m。道路分A、B两段机动车道,机动车道宽度分别为24m、16m。设计厚度48cm,水稳料数量27000m2,要求:设计弯沉值31.9(0.01mm);压实度≥98%;水稳料7d无侧限抗压强度4.5MPa。该项目对建筑固体废弃物的再生利用进行了研究,水稳料中的碎石骨料全部用建筑固体废弃物再生骨料替代,不外掺粉料,配制了水稳料,在道路进行了应用工程示范获得成功,取得了良好的社会效益和经济效益。

2 建筑固体废弃物再生骨料配合比设计

2.1 材料的取用

秉承废旧材料利用价值最大化的原则,将建筑固体废弃物作为基础材料,做破碎、筛分处理后获得粒径9.5~31.5mm的1号料和0~9.5mm的2号料,实测结果显示1号料、2号料的表观密度分别为2610kg/m3、2640kg/m3,压碎值分别为30.8%、30.9%,均达标;掺入粒径<4.75mm、表观密度2590kg/m3的机制砂,集旧料和新料于一体,按比例取用,配制水稳料。

2.2 配合比设计

2.2.1 级配曲线

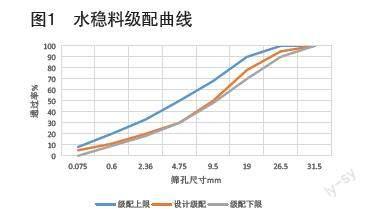

以JTGTF20-2015《公路路面基层施工技术细则》的相关规范为准,分析1、2号再生骨料和机制砂的颗粒级配,确定多类材料混合拌制后的水稳料的级配曲线,具体如图1所示。

2.2.2 最佳含水量和最大干密度

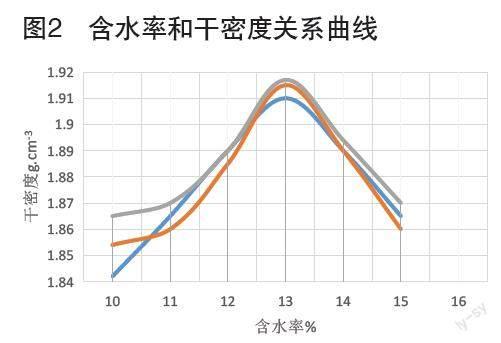

基层水稳料的7d无侧限抗压强度需达到4.5MPa,按照此要求进行试配。水泥剂量控制在6%~8%,以不同的水泥剂量拌制多组水泥稳定碎石混合料,用重型击实成型法试验检测,测定各组水稳料的最佳含水量和最大干密度[3]。水稳料指标的测定宜采用振动成型法,原因在于测定的结果与现场施工结果的一致性较高,但相比于静压成型法测定的最大干密度,振动成型法的结果约为该值的1.02~1.04倍,按照此关系,此处的压实度控制取设计结果的1.03倍。水稳料的含水率和干密度关系,如图2所示。

2.2.3 配合比

1号料、2号料、机制砂的比例分别为49%、17%、34%,水泥剂量取5%~8%,按该材料比例进行试配,测定水稳料的7d静压成型强度。以水泥剂量为7%为例,实测7d静压强度为4.79MPa,达到“≥4.5MPa”的要求,具有可行性。具体至实际施工中,骨料为干燥状态,吸水率较高,在拌和过程中将大量吸水,为此需考虑到粗、细骨料的含水率,适时调整配合比。

3 道路基层中建筑固体废弃物再生骨料的应用

3.1 材料拌和

(1)分批次筛分建筑固体废弃物,检测针片状含量、含泥量、含水量和压碎值,分为多档质量均达标的集料,以便取用。(2)分批次檢验水泥的质量,包含抗压强度、抗折强度、凝结时间(初凝、终凝)、安定性等,或每500t进行一次检验。(3)再生前,检测集料的含水量,根据此结果灵活控制拌和用水量,避免因集料吸水而导致拌和用水量不达标。(4)每2000m作业面制备至少6个样品,用EDTA滴定法检测水泥用量,且进行一次混合料筛分试验,判断级配的合理与否。

3.2 摊铺

(1)现场摊铺能力与拌和机混合料生产能力相匹配,保证摊铺的连续性,避免供料不足(导致停机等料)或供料过量(导致材料浪费)。摊铺尽可能保持匀速,以0.7~1.2 m/min为宜。(2)选取具有代表性的路段组织试验,根据试验结果确定合适的松铺系数,由专员操作摊铺机,按照摊铺方案有效摊铺。结合经验,若采用稳定土摊铺机进行振动和双夯锤时,可按照1.23~1.25的松铺系数进行摊铺。为保证摊铺的有效性,最初摊铺时按照松铺系数取值区间的下限(1.23)摊铺约20m并碾压,在此段取3~5个断面、各断面设3~5点,测定标高,进而调整松铺系数。(3)水泥稳定碎石基层因下承层局部低洼或路中窨井而缺乏平整性时,用齿耙将表层5cm以上耙松,再用新拌混合料找平[4]。

3.3 碾压

3.3.1 碾压段长度

水泥稳定碎石拌和后,水分开始蒸发,若拌和后至碾压前的持续时间较长,混合料的可碾性变差,加大碾压难度;同时,若未及时碾压,混合料的强度损失增加,影响施工效果[5]。因此,可适度缩短单个碾压工作段的长度,并加强工序协调,力争在基层摊铺后尽快进行碾压。单段最大碾压长度根据水泥基层施工容许时间、摊铺速度、碾压时间、现场气温等因素而定,在本工程中,经综合分析后将碾压长度控制在30~60m。

3.3.2 碾压流程

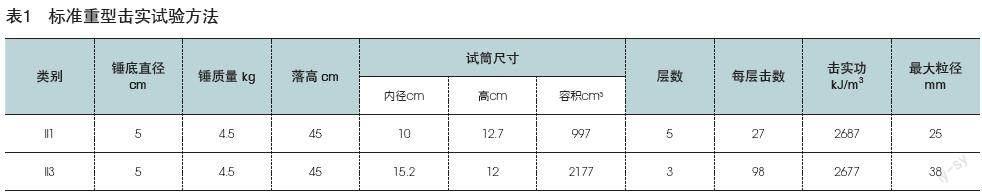

(1)稳压。混合料经过稳压处理后可初步维持稳定,在后续的振动压实期间无明显的推挤现象,有利于碾压的有效进行。稳压设备的吨位不宜超过12~15t,通常以12t双钢轮压路机稳压1遍为宜。(2)振压。振压目的在于提高基层的密实度,设备通常采用12~18t振动压路机。振压时,根据现场施工条件、机械设备性能、质量要求等配置多套振动频率和振幅的组合方案,视实际条件选择合适的参数组合方案,对基层做全面振压,保证全宽、全厚范围内的压实效果。在水泥稳定碎石基层施工中,通常以低频率、高振幅的方式进行振压[6]。根据前述提及的思路,结合本工程混合料的配合比、下承层强度、基层摊铺厚度等因素,经综合分析后采用的是16t的振动压路机,做2~3遍碾压。(3)静碾。经过稳压、振压后,基层的密实度大幅提高,尤其是基层较深范围内的混合料密实度良好,但表面5~10cm内的密实度有限,为此需进一步安排碾压,即静压,以便提高基层全深度范围内的密实度。静压设备以12~18t的单钢轮压路机为宜,在本工程中采用3Y18/21t三轮压路机,可根据实际碾压条件配重至21t,做2~3遍静碾后取得较好的压实效果。(4)收光。经过碾压后,基层表面存在裂纹和碾压轮迹,为了提高基层的表观质量,安排收光。收光设备采用16t以上的轮胎压路机,例如用16t胶轮压路机碾压1~2遍。为取得良好的碾压效果,严格把控收光的时间,即在混合料达到或略大于最佳含水量时碾压,若现场气温较高,基层混合料中的水分易在短时间内快速散失,不利于碾压的正常进行,为此需保证实际含水量比最佳含水量略高1%~2%。按稳压、振动碾压、静碾、收光的流程依次作业后,以重型击实试验法进行检验,判断基层的压实度是否达标,若不满足要求需随即补充碾压,直至压实度、平整度等指标均合格为止,具体见表1。

3.3.3 碾压速度

(1)摊铺后的基层初步密实,若直接对其做振动碾压处理,将引起推移或其它的问题,影响摊铺效果。为此,在摊铺后应先进行稳定碾压,提高基层表面的密实度,此阶段的设备可采用12t左右的静力压路机。摊铺全过程中采用到多类设备,为减少碾压机械的配置数量,可将振动压路机用于基层的稳定碾压,但要求设备不开振动。碾压速度稳定在1.5~2km/h,碾压一个来回视为1遍。(2)振动碾压是提高基层密实度的关键工序,宜采用作用深度较大的振动压路机,碾压轮重叠量取轮宽的1/3~1/2,碾压速度以不超过3km/h较为合适,碾压遍数和振动参数均要合理。经过充分的碾压后,消除压痕,保证基层具有密实性和平整性。(3)振动碾压对于提高基层尤其是基层的密实度有重要的作用,但难以保证表层的密实度,因此宜用较小作用深度的静碾做进一步的处理,使表层具有密实性。在静碾阶段,设备采用大吨位单钢轮压路机,设备平稳、匀速地运行。

3.4 养生

基层碾压合格后,进入养生阶段,养生时间至少达到7d。养生要点如下:(1)养生1d,用塑料薄膜覆盖养生;(2)养生2d~7d,以洒水车洒水的方法进行养生,视基层干湿程度和现场气候条件控制洒水次数,以基层表面保持潮湿为宜;(3)养生7d后,安排质量检验,喷粘层沥青或喷洒透层,再用沥青乳液进一步养生,一方面防护基层以免因车辆行驶而受损,另一方面避免基层干缩开裂;(4)养生期间加强现场管理,禁止除洒水车以外的其它任何机械设备进场。养生过程中,注重养生与绿化、侧平石安装等分部工程的协调[7]。

3.5 效益分析

将由碎石组成或可加工成碎石的建筑废弃物运用于公路工程中,可使其变废为宝作为二次资源,带来了显著的经济效益和社会效益。(1)对比相同配比再生骨料水稳碎石基层和天然骨料水稳碎石基层的生产费用,可节约43.8%的工程造价,直接经济效益显著。(2)减少石料资源的开采,可以缓解我国部分省市资源紧张的局面,减少因开采石料造成的环境污染,相对改善了石料所在地的环境。(3)减少治理石料资源开采以及建筑废弃物堆存带来的污染费用。(4)可有效缓解工程项目所在地区因环境污染带来的地方矛盾。

4 质量检验方法

利用建筑固体废弃物再生骨料施工基层时,需加强对各道工序施工质量的控制,保证整体施工效果。(1)混合料拌和結束后,取样做滴定试验,并准确检测混合料中水泥的剂量,待实测指标达到设计要求后,方可用于施工。(2)基层压实度的检测按照每200m检测4处的频率进行,每处每车道检测1点,共检测72处。若实测压实度≥98%,则达标,否则做加强碾压处理,直至通过检测为止。(3)按照每1000m2选取3个点的方式钻取芯样进行检验,要求芯样完整,厚度达标,层间紧密连接。(4)按照每2000m2选取1个点的频率进行无侧限抗压强度检测,每次取熟料80kg,共测14个点。根据实测结果可知,抗压强度的均值为5.32MPa,符合设计规范的要求。

5 结语

综上所述,建筑固体废弃物再生骨料可作为道路基层施工材料进行使用,为发挥出此类废旧材料的利用价值,工程人员需做好原材料选取、配合比设计等准备工作,再按照拌和、摊铺、碾压、养护的基本流程进行施工,期间加强质量检验,例如从混合料中取样检验、每施工一段基层后取芯样检验,根据检验结果判断施工质量,及时处理异常状况。在全面规划、科学施工、质量管控的全方位工作策略下,保证道路基层施工效果,发挥出建筑固体废弃物的利用价值,创造良好的经济效益和生态环境效益。

参考文献:

[1]张良.建筑固体废弃物再生骨料在市政道路水稳基层的应用研究[J].广东建材,2021,37(12):16-19.

[2]杨盼盼.浅谈建筑垃圾再生骨料用于道路建设的适用性与技术要求[J].四川水泥,2022,44(10):197-199,202.

[3]姜骞,易欢乐.南京南部新城建筑固体废弃物调研与再利用[J].建筑技术,2020,51(02):219-222.

[4]杨旭东,张双艳.建筑固体废弃物砖混再生骨料集料细化研究[J].江西建材,2016,(14):211,213.

[5]田振.含建筑垃圾水稳碎石路面基层材料的使用性能[D].湖南大学,2016.

[6]赵友松,岳红平.建筑垃圾再生材料在市政道路基层中的应用研究[J].公路交通科技(应用技术版),2018,14(06):16-18.

[7]张华,程晶,柯志滨,等.建筑垃圾再生骨料在市政道路中的应用研究[J].水泥工程,2022,43(05):69-72.