稀土萃取分离氯化铵废水处理工艺探究

朱利华,王 晔

(1.内蒙古航天金峡化工有限责任公司,内蒙古 呼和浩特 010110;2.呼和浩特市地铁运营有限公司,内蒙古 呼和浩特 010110)

0 引 言

20 世纪70 年代,我国开始从事稀土的开采、分离、冶炼研究及应用。在稀土产业发展过程中,产生的稀土废水成分复杂,含放射性、F-、SO42-、Cl-、SiO32-、NH4+、Ca2+、Mg2+、Pb2+,Zn2+、Fe3+、Al3+、COD、BOD 等,碳酸稀土和稀土分离生产过程中分别使用氨水和碳酸氢铵作皂化剂和沉淀剂,副产的硫酸铵、氯化铵废水量大,吨精矿产生16 t废水,吨分离产生8.5 t 废水,吨沉淀产5.1 t 废水,钙镁5~9 g/L,氨氮5~37.6 g/L,尤其是稀土分离过程中产生的氯化铵废水含氯离子,影响设备设施的寿命,处理难度大。

稀土企业大多采用一般的市政污水处理系统,未经处理的废水被直接排放,对江河湖泊与人类生活造成了严重危害,同时也造成了氨盐和水资源的浪费和流失,我国也为此付出了环保代价。

自《稀土工业污染物排放标准(GB26451-201 1)》实施后,氨氮排放要求≤15×10-6。现有的稀土废水处理技术,不能适应稀土行业的快速发展和日趋严格的排放标准,氨氮废水治理问题俨然已经成为制约稀土分离行业持续发展的难题,稀土产品下游新能源、风电、军工等产业的需求拉动,急需开发低耗经济、高效、可回用的新型稀土废水处理技术。

国内外处理氨氮废水的方法主要有蒸发结晶法和多效蒸发法,折点氯化法、氨吹脱法、磷酸铵镁法、MVR 蒸发、电渗析、膜分离、离子交换、生物处理、SBR 工艺等,现简要从工艺原理及适用范围方面进行归纳,比较优缺点,以供从事稀土萃取分离的企业选择合适的处理方案。

1 蒸发结晶法

1.1 工艺原理

工艺原理是利用加热的方法,使溶剂不断挥发而析出溶质(晶体) 的过程。蒸发结晶是制药、化工中常用操作单元,在结晶性药物的工序中广泛应用。

当前普遍使用的蒸发结晶设备主要是蒸发结晶机组,蒸发结晶工艺用于精细化工产品的生产。如氯化钠、苯丙铵酸、硫酸钠、氯化铵、甘铵酸、氯化钡、稀土厂氯化镧铈、氯化铈、氯化镧、氯化稀土等。

1.2 适用范围

直接蒸发结晶处理氨氮废水,适用于≥130 g/L的高浓度氯化铵废水,主要设备搪瓷反应釜耐腐蚀寿命周期长,但需预处理浓缩,适宜末端处理工序,单独使用能耗高。

李会婷通过预处理蒸发结晶工艺实现废水闭路循环,比直接蒸发降低60%能耗,采用的能源是电能和锅炉蒸汽。

许延辉等介绍该工艺原理简单,投资小,可实现水回用“零排放”。国内稀土厂氯化稀土料液≥280 g/L,结晶常采用此工艺。

2 多效蒸发法

2.1 工艺原理

多效蒸发中应用较多的是三效蒸发。三效蒸发系统主要由相互串联的三组蒸发器、冷凝器、盐分离器和辅助设备等组成,三组蒸发器以串联的形式运行,整套蒸发系统采用连续进料连续出料的生产方式。

2.2 适宜范围

采用多效蒸发工艺,能大幅度降低能耗(为普通蒸发能耗的30%以下),稀土分离采用铵沉氨皂工艺,主要成分为氯化铵,废水经生产回用富集含量在65~130 g/L,适宜该方案。

将功率恒定,考查不同流量对臭氧浓度、产量、转化率及经济性的影响,每个工况间隔时间为2h,以保证系统处于稳定状态,并采取3个出气平行样进行分析。

多效蒸发系统设备采用碳钢、不锈钢等金属材料难以耐受含氯离子溶液的腐蚀,目前工业材料中能耐受的只有金属钛,金属钛的价格较贵,钛合金设备相对不锈钢设备会增加一次性投资额,但能延长设备寿命和使用周期。

由于氨水及碳酸氢铵单价远低于液碱和碳酸钠,铵沉氨皂工艺与钠沉钠皂工艺相比,生产成本会直接降低,且副产氯化铵价格已经超过1 000 元/t,用于复合肥生产,综合考虑多效蒸发系统运行费用,总体核算反而会节约生产成本。

张绍坤提出三效适宜3.5%~25%的含盐废水处理。丁润发三效热泵蒸发处理含氨废水0.3~0.35 t 蒸汽/t 水。高天佑和赵斌等采用三效错流降膜真空蒸发工艺结合料液预热浓缩、蒸汽喷射式热泵实现0.25~0.3 t 蒸汽/t 水。张健等研究三效热泵降膜蒸发氯化铵溶液提出结合VCR 蒸发器可极大降低蒸汽消耗。

多效蒸发适用于投资规模相对小的企业处理碳酸稀土(折REO) 10 000 t 以下,如北方稀土生一伦高科技有限公司、内蒙古包钢和发稀土有限公司、包头市红天宇稀土磁材有限公司(RO 反渗透装置预浓缩)、内蒙古航天金峡化工有限责任公司等都采用此工艺。

3 折点氯化法

3.1 工艺原理

折点氯化法是将氯气通入废水中达到某一点,游离氯含量最低,而氨氮的浓度降低至接近预零,当氯气通入量超过该点,游离氯增多。其主要化学反应原理如下:

3.2 适用范围

适用于低浓度氨氮废水≤1.4 g/L。处理效果稳定,不受水温影响,投资较少,但是加氯量大,费用高,氨氮浓度<20 mg/L 时,脱氮率>90%,每氧化1 mol 的氨氮会产酸2.5 mol,需要对应当量的碱度(以CaCO3计) 来中和产生的酸,增加总溶解固体的含量,副产的氯胺和氯代有机物等形成二次污染。

4 氨吹脱法

4.1 工艺原理

4.2 适用范围

氨吹脱法运行过程中最大的费用是调整pH 值到11 所消耗的碱,采用石灰成本低,但沉渣多难清理,同时副产氯化钙废水,形成二次污染;采用纯碱或固碱价格高。采用氨吹脱法,氨氮去除率为90%~95%,实现氨水回收。

此工艺北方稀土生一伦高科技有限公司曾采用后舍弃改为四效蒸发,目前包头西骏公司在用,废水氨含量要求≥8%,回收氨水可富集到8 N,副产氯化钙用于融雪剂或冷冻液。

5 磷酸铵镁法(MAP)

5.1 工艺原理

将氨离子以复盐沉淀的方法从水溶液中去除,是一种有效回收氮、磷、镁的方法,磷酸铵镁以水合物形式存在,是一种难溶于水的化合物,其溶度积Ksp 在25 ℃时仅为2.5×10-13,因此,磷酸铵镁法氮磷镁去除效率高,得到的磷酸铵镁又是一种高效缓释肥,具有较好的经济价值。

5.2 适用范围

刘金良等人,包头稀土研究院许延辉(CN185 0740) 采用稀土分离企业中产出的氨氮废水与含镁废水混合后,Na3PO4·12H2O 作沉淀剂,调节溶液pH为9,氨氮去除率达98.6%,既解决了含镁的废水带来的盐度问题,又解决氨氮污染问题,但磷酸铵镁法所用磷酸盐沉淀剂成本高,尚处于实验室阶段。

6 MVR 蒸发

6.1 工艺原理

工艺原理是利用它自身产生的二次蒸汽的能量,从而减少对外界能源的需求。二次蒸汽,经过压缩机的压缩,压力和温度得以升高,热焓增加,被送到蒸发器的加热室当作加热蒸汽即生蒸汽使用,使料液维持蒸发状态,而加热蒸汽本身将热量传递给物料本身冷凝成水。这样,废弃的蒸汽就得到了充分的利用,回收了潜热,提高了热效率。

6.2 适用范围

MVR 蒸发器一次性投资大,稀土处理能力(折REO) 10 000 t/a 以上,像中国北方稀土(集团) 高科技股份有限公司、乐山盛和稀土有限公司等在用。

MVR 蒸汽压缩循环系统,蒸汽一次加热到位后蒸汽不再供应,由MVR 供热。MVR 需要电能支持,耗电约50 kw/t 水(将首效效内蒸汽尾汽温度约120 ℃温升到135 ℃,温升15~20 ℃)。每处理1 t 废水配置的MVR 压缩系统,需多投入(蒸汽压缩透平机国产约50 多万元,进口:约200 多万元)、罗茨蒸汽压缩机(国产35~40 万元,电耗高一些)。透平机是高精密机械设备,有用德国设备,检修保养时影响系统运行。(注:MVR 冷却循环水能耗未算)。

7 处理方案对比

7.1 直接浓缩与多效蒸发对比

每吨蒸汽按照292 元(天然气价按3.65 元/M3,用气80 M3) 估算,反应釜蒸发与多效蒸发蒸发每吨废水成本对比,蒸发工艺成本对比见表1。

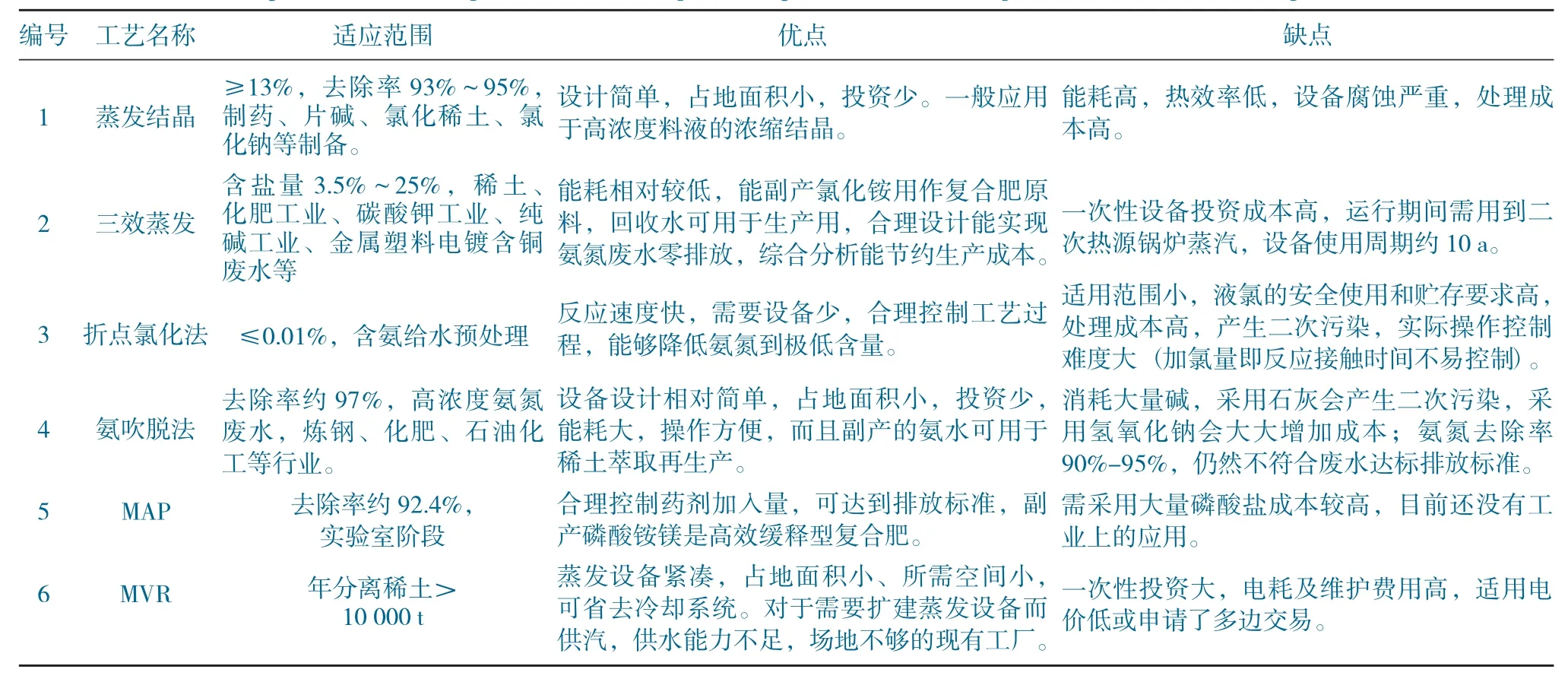

7.2 六种工艺处理稀土氨氮废水优缺点对比

六种工艺处理稀土氨氮废水优缺点比较见表2。

表2 六种工艺处理稀土氨氮废水优缺点比较Table 2 Comparison of advantages and disadvantages of six processes for treating rare earth ammonia nitrogen wastewater

其它资料里提到了电渗析、离子交换、生物处理和SBR 工艺等,但大部分都处于实验室阶段。

8 结 论

(1) 稀土废水成分复杂,排放要求高,增加了处理的难度,面对行业需求的紧迫性,应选用既达标排放又实现资源的回收利用的合理方案。

(2) 蒸发结晶法常用于产品浓缩工序;多效蒸发工艺适用于≥65 g/L 的氨氮废水处理,在稀土行业中应用较多;氨吹脱法可回收氨水,副产氯化钙也有工业应用;MVR 最节能,需考虑设备投资及维护;折点氯化法、MAP、电渗析、离子交换、生物处理、SBR 工艺在同行处理稀土废水中还没有应用。

(3) 稀土生产过程中的氯化铵废水需细分,皂化、一次沉淀、洗水等低浓度氯化铵废水通过多级槽除油除杂,板框过滤回收稀土等前处理后再回用富集,与低温吹脱预浓缩结合,再进三效浓缩系统,该组合方案既降低能耗,又实现氨氮处理,同时氨氮和水资源得到回收利用,副产氯化铵形成新盈利点,用于化肥工业原材料。