锌浸出渣富氧侧吹处理技术

许 良 杨 强 张 阁 王海波

(1.中国恩菲工程技术有限公司, 北京 100038;2.白银有色集团股份有限公司西北铅锌冶炼厂, 甘肃 白银 730900)

0 前言

锌冶炼工艺主要分为火法和湿法两种工艺,其中湿法炼锌产能占全球范围内总锌冶炼产能的80%以上。湿法炼锌工艺产出的浸出渣均含有铅、砷、镉等重金属,国内已将锌浸出渣定性为危险废物(废物代码321-(004, 005, 006, 007)-48)。2020年前,国内部分锌冶炼企业为降低生产成本,通过建设危废渣场对浸出渣进行堆存处理。2020年,工信部发布的《铅锌行业规范条件》规定,锌湿法冶炼工艺须配套浸出渣无害化处理系统及硫渣处理设施。因此,新建的锌冶炼企业需配套锌浸出渣无害化处置设施;现有采用危废渣场堆存浸出渣的锌冶炼企业,受限于环保压力,也将建设锌浸出渣无害化处理设施。锌浸出渣的无害化处置技术路线的选择,成为锌冶炼企业可持续发展的重中之重。

锌浸出渣的处理通常采取火法高温挥发工艺,该工艺既可实现渣的无害化,又能实现有价金属的回收。目前主流的火法工艺包括回转窑、烟化炉、顶吹炉以及侧吹炉等。本文在介绍锌浸出渣处理技术现状基础上,对侧吹处理锌浸出渣工艺以及侧吹技术在中国锌冶炼工厂的应用情况进行介绍,并从炉体结构、生产操作、技术指标等方面对比两种侧吹炉技术。

1 锌浸出渣处理技术现状

1.1 回转窑工艺

回转窑工艺又称威尔兹法,在国内外应用最为普遍,国内外超过一半的锌冶炼企业使用该工艺。其优势是工艺技术成熟可靠,操作简单[1],但该工艺的焦煤率高达40%~50%,且需要采用碎焦或者高品质的无烟煤,加工成本高,同时还存在窑内易产生窑结导致生产不稳定、银回收率较低、烟气量大且二氧化硫浓度低等问题[2]。

1.2 烟化炉工艺

烟化炉工艺于21世纪初在国内得到首次应用,目前国内有云南驰宏锌锗曲靖资源子公司和会泽冶炼分公司2家企业在使用。其优势是燃料可采用烟煤,燃料单价低,且余热回收效率高,但该工艺只能采用空气或者低富氧浓度空气冶炼,熔炼的床能率低,煤耗高达50%~60%。其冶炼过程为间断加料,烟气二氧化硫波动较大,且处理成本高[3]。该工艺应用场景受限,仅适合铅锌联合冶炼企业,通过铅冶炼热渣来搭配处理锌浸出渣。

1.3 顶吹炉工艺

顶吹炉工艺于2015年在国内得到首次应用,目前在国内仅内蒙古兴安铜锌冶炼有限公司1家企业在使用,且属于国外引进技术。其优势是采用富氧浓度空气熔炼,床能力高,且余热回收效率高,但存在煤耗高、喷枪更换频繁、烟气二氧化硫浓度低且处理成本高、建设投资大等缺点[4]。该工艺虽然采用富氧熔炼实现了强化冶炼,但由于存在投资费用和煤耗仍然较高等问题,在国内没有得到推广。

1.4 侧吹炉工艺

针对以上工艺存在的问题,中国恩菲工程技术有限公司(以下简称“中国恩菲”)开发了侧吹浸没燃烧炉+烟化炉处理锌浸出渣工艺,并于2019年7月在云南驰宏锌锗会泽冶炼分公司顺利投产。该套装置为全世界首套采用侧吹炉处理锌浸出渣的生产线。随着该技术的成功应用,中国恩菲将该工艺推广至甘肃白银西北铅锌冶炼厂、四川盛屯矿业四环锌锗科技有限公司,并在技术方面做了持续的优化和提升。以上两家企业于2021年底实现顺利投产,并于2022年实现了达产达标,且各项指标均超过了设计值。

同时,西北某设计院于2020年9月在陕西汉中锌业设计建造了1套产能20万t的铁钒渣处理系统,采用瓦纽科夫式侧吹炉+烟化炉工艺。

侧吹处理锌浸出渣目前在国内已经在多家企业得到应用,其优势是采用高富氧浓度熔炼,床能力高,余热回收效率高,煤耗低,并且侧吹炉产生的烟气的二氧化硫浓度高,可直接用于制酸,低成本实现硫的资源化。实践证明,侧吹工艺相比现有其他工艺具有较大优势,特别是中国恩菲的侧吹浸没燃烧工艺,具有操作简单、能耗低、有价金属回收率高、环保效果好等特点。

2 侧吹处理锌浸出渣工艺简介

2.1 锌浸出渣熔池熔炼的机理

锌浸出渣中的Zn主要是以ZnO·Fe2O3、ZnO、ZnS、ZnSO4、ZnO·SiO2的形态存在,其中ZnO·Fe2O3、ZnO含量占渣中锌总量的90%,Pb主要是以PbSO4为主。铅、锌的化合物主要是氧化物和硫酸盐,均为不发热物料。锌金属的沸点为907 ℃,铅金属及其化合物在高温下容易挥发。侧吹熔炼技术正是利用铅、锌金属高温下易挥发的特点,通过熔池熔炼实现铅、锌的还原挥发,铅、锌金属蒸汽在气相区和氧气接触,被重新氧化生成氧化锌和氧化铅小颗粒,并随烟气进入后续收尘设施,收集在氧化锌烟尘当中。主要化学反应见式(1)~(7)[5]。

(1)

(2)

(3)

(4)

(5)

(6)

(7)

锌浸出渣的火法熔炼主要分为化料和挥发两个阶段。由于化料阶段处理的是锌浸出渣冷料,各种物质的熔化分解吸热量大,其热量消耗大。而挥发阶段处理的是热熔渣,铅和锌的还原挥发需要消耗一部分热量,其热量消耗相对较低。因此,化料阶段采用高富氧空气助燃的侧吹炉,实现节省能耗的目的;挥发阶段采用烟化炉,通过提供强烈搅拌并控制强还原性气氛,实现铅和锌的挥发。

经过侧吹炉熔化+烟化炉还原挥发工艺,锌浸出渣中的锌、铅、银、铟、锗、金等元素在高温下挥发进入气相区,通过后续锅炉及收尘器进行收集,烟尘送铅锌冶炼系统;烟气送制酸、脱硫系统,生产硫酸;炉渣为一般固废,堆存或外卖。

2.2 侧吹炉化料

如上文所述,该工艺的主要能耗是渣的熔化吸热,且硫的脱除也是在熔化阶段。侧吹炉为直边椭圆形或矩形固定式炉型,通过喷枪补热或者从炉顶加入碎煤作为燃料,从炉体侧部喷枪或风口喷入富氧浓度为60%~90%的空气助燃。该工艺富氧浓度高,燃烧产生的烟气量少,大大减少了烟气带走的热量,有效降低燃料使用率。侧吹炉熔池温度控制在1 200~1 400 ℃,锌浸出渣中的硫酸盐分解产生二氧化硫烟气,部分锌、铅挥发进入烟尘;炉渣通过流槽流入烟化炉中;烟气经余热锅炉降温、收尘器净化,得到氧化锌烟尘。净化后的烟气送制酸系统生产硫酸。

2.3 烟化炉挥发

烟化炉为矩形固定式炉型,通过侧部风口喷入空气和粉煤,粉煤燃烧给熔池供热,同时过量的粉煤起到还原的作用,熔池区氧气过剩系数约为0.6[6]。锌在熔池中的还原挥发要保证动力学条件,因此,烟化炉采用空气助燃,气量大,以提供足够的搅拌强度。烟化炉熔池温度控制在约1 300 ℃,大部分铅、锌金属还原挥发进入烟气后,在气相区再次被氧化,最终以烟尘的形式收集。烟化炉终渣含锌量小于2.0%,含铅量小于0.2%。烟气经余热锅炉降温、收尘器净化,得到氧化锌烟尘。净化后的烟气送脱硫系统后达标排放。

工艺流程如图1[7]所示。

图1 侧吹炉+烟化炉处理锌浸出渣工艺流程

3 侧吹炉处理锌浸出渣生产实践

3.1 厂1

该厂建设1台侧吹浸没燃烧炉处理锌浸出渣和氧化矿。侧吹炉产出的熔渣通过流槽进入已有的烟化炉。该项目于2019年7月底建成并进行工业试生产,侧吹炉每天处理含锌物料(干基)约500 t。

3.1.1 原料

侧吹炉处理浸出渣及氧化矿(干基)量约为20 t/h。 浸出渣及氧化矿成分见表1。

表1 厂1浸出渣及氧化矿(干基)主要化学成分 %

3.1.2 产出

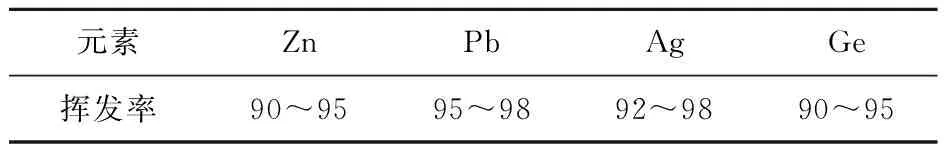

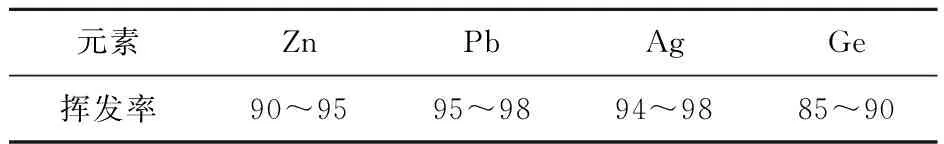

烟化炉弃渣成分见表2。锌、铅、银、锗等金属的总挥发率见表3。

表2 厂1烟化炉渣主要化学成分 %

表3 厂1各金属挥发率 %

3.1.3 燃料消耗

侧吹浸没燃烧炉+烟化炉处理每吨锌浸出渣消耗的燃料折合标煤为310~330 kgce,折合氧气消耗为300~330 Nm3/h。

3.2 厂2

该厂建设1台瓦纽科夫式侧吹炉+1台保温前床+2台烟化炉,处理锌浸出渣。保温前床主要起往2台烟化炉分配炉渣的作用。该项目于2020年9月底建成并进行工业试生产,侧吹炉每天处理含锌物料(干基)约600 t。

3.2.1 原料

侧吹炉处理锌浸出渣(干基)量约为24 t/h。锌浸出渣成分见表4。

表4 厂2锌浸出渣(干基)主要化学成分 %

3.2.2 产出

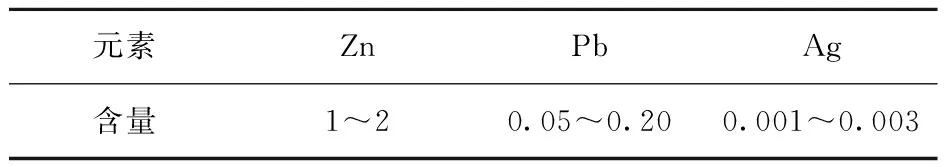

烟化炉弃渣成分见表5。锌、铅、银等金属的总挥发率见表6。

表5 厂2烟化炉渣主要化学成分 %

表6 厂2各金属挥发率 %

3.2.3 燃料消耗

瓦纽科夫式侧吹炉+烟化炉处理每吨浸出渣消耗的燃料折合标煤为320~340 kgce,折合氧气消耗约350~380 Nm3/h。

3.3 厂3

该厂建设1台侧吹浸没燃烧炉+1台烟化炉,处理锌浸出渣。该项目于2021年12月底建成并进行工业试生产,侧吹炉每天处理含锌物料(干基)约500 t。

3.3.1 原料

侧吹炉处理锌浸出渣(干基)量约为20 t/h。锌浸出渣成分见表7。

表7 厂3浸出渣(干基)主要化学成分 %

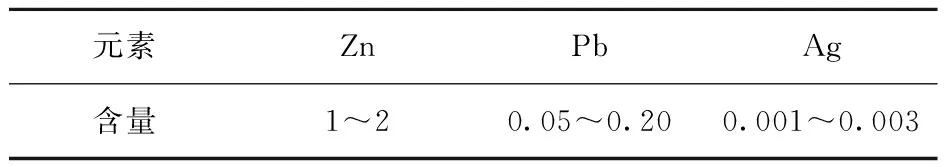

3.3.2 产出

烟化炉弃渣成分见表8。锌、铅、银等金属的总挥发率见表9。

表8 厂3烟化炉渣主要化学成分 %

表9 厂3各金属挥发率 %

3.3.3 消耗

侧吹炉+烟化炉处理每吨渣消耗的燃料折合标煤为270~290 kgce,折合氧气消耗约270~300 Nm3/h。

3.4 厂4

该厂建设1台瓦纽科夫式侧吹炉+1台烟化炉,处理锌浸出渣。该项目于2021年12月底建成并进行工业试生产。该厂生产接近半年后,由于瓦纽科夫式侧吹炉仅靠从炉顶加煤补热,存在温度控制难度大、能耗偏高、烟气二氧化硫浓度波动大导致制酸不稳定、开炉成本高等问题。2022年5月,由中国恩菲将瓦纽科夫式侧吹炉改造成侧吹浸没燃烧炉。目前侧吹炉每天处理含锌物料(干基)约600 t。

3.4.1 原料

改造前瓦纽科夫式侧吹炉处理浸出渣(干基)量约为20 t/h,改造后处理量提升至约25 t/h。浸出渣成分见表10。

表10 厂4浸出渣(干基)主要化学成分 %

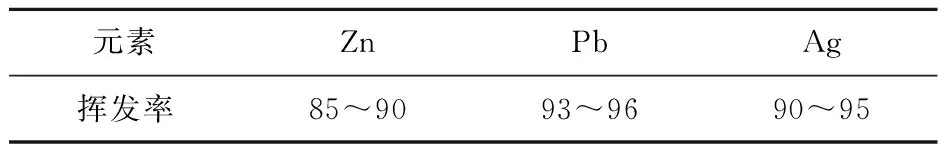

3.4.2 产出

烟化炉弃渣成分见表11。锌、铅、银、锗等金属的总挥发率见表12。

表11 厂4烟化炉渣主要化学成分 %

表12 厂4各金属挥发率 %

3.4.3 燃料消耗

改造前瓦纽科夫式侧吹炉+烟化炉处理每吨锌浸出渣折合标煤消耗为300~320 kgce;改造后标煤消耗降至270~290 kgce。

改造前处理每吨锌浸出渣折合氧气消耗为320~350 Nm3/h;改造后处理每吨锌浸出渣折合氧气消耗降至270~300 Nm3/h。

4 侧吹处理锌浸出渣技术对比

如前文所述,目前国内存在两种侧吹炉型(瓦纽科夫式侧吹炉和侧吹浸没燃烧炉)处理锌浸出渣,两者在炉型、鼓风、补热等方式上存在较大差异。下文对两种炉型进行对比。

4.1 炉体结构对比

4.1.1 炉体

瓦纽科夫式侧吹炉炉体风口间距1.5~2.0 m;侧吹浸没燃烧炉2.0~2.5 m。两种炉型下部均设有浅炉缸;炉缸上部熔池区均采用铜水套,通过挂渣保护。

4.1.2 鼓风

瓦纽科夫式侧吹炉为单通道风口,仅通入富氧空气,阀组简单。侧吹浸没燃烧炉为多元喷枪,分别喷入粉煤、富氧空气等,阀组相对复杂且需要配套粉煤喷吹装置。

瓦纽科夫式侧吹炉风口间距小,数量多,需根据炉况进行换风口操作,正常使用一半数量的风口。侧吹浸没燃烧炉喷枪间距大,数量少,一般使用70%以上且常年维持不变。

4.1.3 补热方式

瓦纽科夫式侧吹炉采用高热值粒煤(洗精煤或无烟煤)作为燃料和还原剂,和锌浸出渣一起在原料仓计量后,通过皮带从炉顶加入炉内,再通过侧部的风口鼓入富氧风来进行助燃补热。由于仅通过从炉顶加入碎煤燃烧补热,熔池温度不均匀且渣温高,熔池温度达到1 400 ℃甚至更高。同时,冶炼温度高导致氮氧化物产生量大。

侧吹浸没燃烧炉通过加入少量粒煤(煤的品质无特殊要求)作为还原剂,和锌浸出渣一起在原料仓计量后,通过皮带从炉顶加入炉内,侧部的喷枪鼓入粉煤、富氧风来进行助燃,粉煤作为主要燃料进行补热。由于通过从熔池中部喷入粉煤燃烧补热,熔池温度均匀且渣温低,熔池温度低于1 300 ℃。

4.2 生产操作对比

4.2.1 烘炉

瓦纽科夫式侧吹炉通常采用从风口插入多个氧气+天然气烧嘴的形式进行烘炉操作,需要单独配套天然气烘炉系统。

侧吹浸没燃烧炉主要通过排渣口以及炉膛上部烧嘴孔插入天然气烧嘴来进行烘炉。

4.2.2 开炉投料

瓦纽科夫式侧吹炉由于炉体本身没有燃烧器,采用传统的鼓风炉,通过人工加入大量木材段、块焦、块渣、铅板等方式开炉,单次开炉,人工加入60~70 t物料。

侧吹浸没燃烧炉在烘炉初期需分别铺入约1 t木材和块焦,点燃木材后温度起来,再通过点燃粉煤喷枪进行自动升温操作。

4.2.3 风口操作

正常生产时,侧吹炉的操作主要包括配料控制以及鼓风的控制。对于配料和鼓风的控制,两种炉型均是通过DCS来进行自动调节。但是,由于风口及补热方式的差别,两种炉型操作的主要区别就在于风口的操作。

瓦纽科夫式侧吹炉采用大风口直接向熔池鼓入富氧空气,受限于风口的形式,需每班定期逐个风口开展人工打风口操作以防止风口堵塞,并观察熔渣情况,劳动强度较大且存在风险。

侧吹浸没燃烧炉采用多元喷枪直接向熔池喷入燃料和富氧空气,正常无需操作,并且所有喷枪的气体流量和压力、粉煤的喷吹量均为实时在线监控,实现了喷枪全自动化操作。

4.3 技术指标对比

根据各厂的生产实践,两种侧吹炉处理锌浸出渣工艺的指标对比见表13。

表13 两种侧吹炉处理锌浸出渣指标对比

根据表13数据,可以得出以下结论:

1)两种侧吹工艺的铅、锌及贵金属的挥发率基本相同。

2)侧吹浸没燃烧炉喷入粉煤可有效改善渣性,熔炼温度较低,同时较低的冶炼温度减少了氮氧化物的产生。

3)侧吹浸没燃烧炉的煤耗低于瓦纽科夫式侧吹炉。

4)瓦纽科夫式侧吹炉需要采用高品质无烟煤,生产成本较高。

4.4 优缺点分析

4.4.1 瓦纽科夫式侧吹炉

瓦纽科夫式侧吹炉优点如下:

1)风口压力低,气源压力大于0.2 MPa,动力消耗少。

2)配套简单,无需配套粉煤喷吹装置以及粉煤喷枪及管路系统。

3)风口为大口径单通道,随时可进行停风操作。

瓦纽科夫式侧吹炉缺点如下:

1)开炉成本高,升温慢,自动化程度低,劳动强度大。

2)正常生产时,需频繁人工打风口、看炉况,自动化程度低,劳动强度大。

3)受限于补热和鼓风方式,冶炼温度1 400 ℃左右才能满足正常生产要求,能耗偏高。

4)冶炼温度高,氮氧化物产生量大,通常氮氧化物产生量都在2 000 mg/Nm3以上,瞬时含量达8 000 mg/Nm3以上,脱硝难度大且成本高,达标排放较为困难。

5)受限于补热方式,碎煤在熔体中上部燃烧,炉内温度不均匀,温度控制难度大,易产生泡沫渣。加料量需要根据炉温进行调整,导致烟气二氧化硫浓度波动,不利于烟气制酸。

4.4.2 侧吹浸没燃烧炉

侧吹浸没燃烧炉优点如下:

1)开炉成本低,升温快,自动化程度高,劳动强度低。

2)正常生产时,风口无需操作,劳动强度低。

3)侧吹喷煤燃烧,冶炼温度1 200 ℃左右即能满足正常生产要求,能耗低。

4)冶炼温度低,氮氧化物产生量小,通常都小于1 000 mg/Nm3。

5)炉内温度均匀,温度控制简单,不易产生泡沫渣,且加料量和烟气二氧化硫含量基本稳定,有利于烟气制酸。

侧吹浸没燃烧炉缺点如下:

1)喷枪压力偏高,气源压力0.4 MPa,动力消耗偏大。

2)装置配套复杂,需配套粉煤喷吹装置及粉煤喷枪及管路系统。

3)采用多通道喷枪,对于电力供应不稳定的地区存在堵枪的风险。

5 结论

近年来,随着中国冶炼技术的不断进步,锌浸出渣富氧侧吹处理技术已在中国多家锌冶炼工厂进行了工业实践,并逐步取代传统锌浸出渣处理技术。实践证明富氧侧吹技术处理锌浸出渣具有以下优势。

1)锌浸出渣熔化采用高浓度富氧侧吹熔炼工艺,结合烟化炉的煤耗,吨渣实际标煤消耗为270~340 kgce,比现有其他火法渣处理工艺减少30%以上,节能降碳效果显著。

2)锌、铅、银、锗的回收率高,可达90%~98%,特别是银的回收率远高于回转窑工艺。

3)侧吹炉的烟气SO2含量高,可直接用于制酸,尾气处理成本低,实现了硫的资源化。

4)侧吹炉+烟化炉工艺,采用高温熔炼,真正实现了锌浸出渣的无害化,环保优势明显。

同时,本文对瓦纽科夫式侧吹技术和侧吹浸没燃烧技术在中国锌冶炼工厂的应用情况进行了介绍,并从炉体结构、生产操作以及技术指标等方面进行了分析比较。中国恩菲开发的侧吹浸没燃烧技术具有能耗低、熔炼温度可控、操作简单、自动化程度高、开炉成本低、烟气稳定且氮氧化物含量低等优势。

中国恩菲的侧吹浸没燃烧技术在处理锌浸出渣方面已成功应用于云南曲靖驰宏锌锗、四川汉源四环锌锗、甘肃白银西北铅锌冶炼厂等多家企业,未来将在国内外锌冶炼企业得到广泛应用。通过不断地工程实践,以及持续对该技术进行优化完善,锌浸出渣处理技术将提升至更高的水平。