国内外钢铁生产工艺结构研究

□ 李延辉周光辉赵梦静贾 超

钢铁生产工艺主要有2种,即以铁矿石为主要原料的长流程工艺和以废钢为主要原料的短流程工艺。长期以来,凭借原料易获得优势,长流程工艺始终占据主导地位。短流程工艺短、投资小、能耗低、污染少,在废钢资源丰富、电价较低的地区具有更好的发展优势,未来发展空间较大。分析国内外钢铁生产工艺结构变化情况,对研究我国钢铁工业生产工艺发展方向具有重要意义。

一、全球钢铁生产工艺结构

1.长流程始终占主导地位,短流程基本保持在30%左右

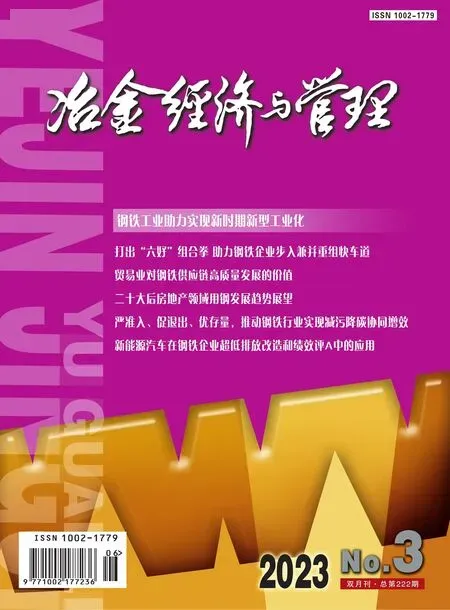

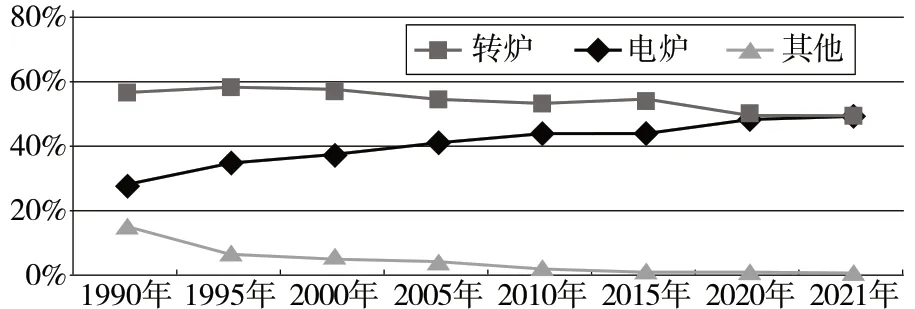

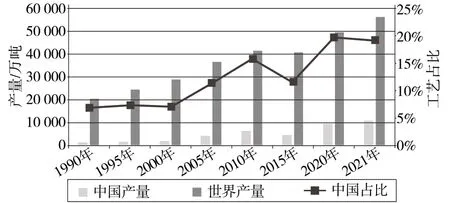

自1990年以来,转炉钢产量占全球钢产量的比重从57%左右增长到70%左右,始终占据主导地位。电炉钢产量占比从27%增长到2000年的34%,之后降至29%,基本保持在30%左右。以平炉装备为代表的其他工艺钢产量占比从16%持续下降至不足0.5%。1990年以来全球粗钢生产工艺结构见图1。

图1 1990年以来全球粗钢生产工艺结构

2.世界主要产钢国中,长流程钢产量占绝对优势

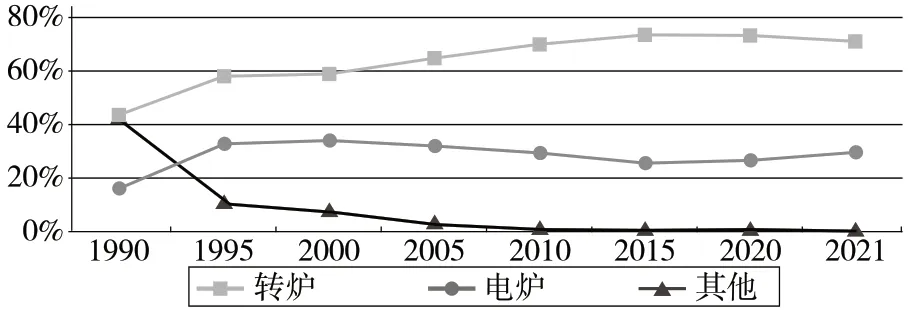

2021年,世界钢产量超过5 000万吨的国家有6个,其中中国、日本、俄罗斯、韩国均以转炉钢为主,仅印度、美国以电炉钢为主。全球前十大产钢国2021年钢产量为16.23亿吨。其中,转炉钢产量12.35亿吨,占比76.1%;电炉钢产量3.86亿吨,占比23.8%;其他工艺钢产量0.02亿吨,占比0.1%。2021年全球前十大产钢国工艺结构见图2。

图2 2021年全球前十大产钢国工艺结构

3.中国钢产量大幅增长,对全球钢铁生产工艺结构影响巨大

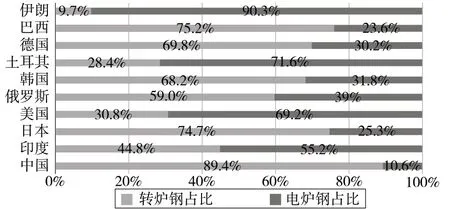

2000—2021年,以长流程为主的中国钢产量大幅增长,是全球电炉钢产量占比下降的主要原因。中国钢产量从1.3亿吨快速增长至10.3亿吨,占全球钢产量的比重从15%提高至53%。中国钢产量增量中,转炉钢占绝大部分,从2000年的0.8亿吨增长至2021年的9.2亿吨,占全球总产量的比重从不足10%增长到50%左右。2020年以来中国钢产量占全球钢产量比重见图3。

图3 2000年以来中国钢产量占全球钢产量比重

4.中国以外地区电炉钢产量占比明显增加,接近50%

1990—2021年,中国以外地区钢产量呈增长趋势,从6.81亿吨增长到9.17亿吨,增幅34.7%。其中,转炉钢产量从3.87亿吨增长到4.57亿吨,增幅18.1%;电炉钢产量从1.89亿吨增长到4.54亿吨,增幅140.2%;其他工艺钢产量从1.05亿吨减少到585万吨,占比不足1%。电炉钢产量占比从27.7%显著提升至49.5%。1990年以来中国以外地区粗钢生产工艺结构见图4。

图4 1990年以来中国以外地区粗钢生产工艺结构

二、主要产钢国生产工艺结构

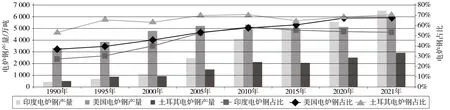

1.印度、美国、土耳其形成了以电炉钢为主的工艺结构

印度、美国、土耳其等国依托自身资源条件,逐步形成了以电炉钢为主的工艺结构(见图5)。1990—2021年,印度电炉钢产量从411万吨增长到6 525万吨,增加了6 084万吨,增长14.9倍;美国电炉钢产量从3 351万吨增长到5 937万吨,增加2 586万吨,增幅77.2%;土耳其电炉钢产量从496万吨增长到2 893万吨,增加2 397万吨,增长4.8倍。2021年,印度、美国、土耳其的电炉钢占比分别为55.2%、69.2%、71.6%。

图5 印度、美国、土耳其电炉钢产量及占比

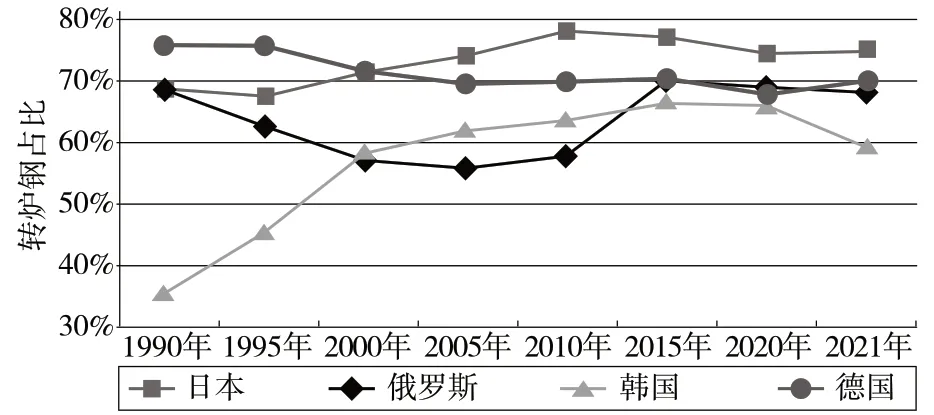

2.日本、俄罗斯、韩国、德国保持以转炉钢为主的工艺结构

1990—2021年,日本转炉钢、电炉钢产量分别从7 564万吨、3 470万吨降至7 194万吨、2 436万吨,降幅分别为4.9%、29.8%。俄罗斯转炉钢产量从5 437万吨降至4 460万吨,降幅为18.0%;电炉钢产量从2013万吨增至2 948万吨,增幅为46.4%;平炉钢产量从7 985万吨降至151万吨,降幅为98.1%。德国转炉钢产量从3 324万吨降至2 799万吨,降幅为15.8%;电炉钢产量从886万吨增至1 211万吨,增幅为36.7%。韩国转炉钢、电炉钢产量分别从1 594万吨、719万吨增至4 801万吨、2 239万吨,增幅分别为201.2%、211.4%。除日本外,俄罗斯、韩国、德国电炉钢产量均有较大幅度增长,但仍以转炉钢为主。2021年,日本、俄罗斯、韩国、德国转炉钢占比分别为74.7%、59.0%、68.2%、69.8%。日本、俄罗斯、韩国、德国转炉钢占比情况见图6。

图6 日本、俄罗斯、韩国、德国转炉钢占比

三、我国钢铁生产工艺结构

1.我国粗钢产量快速增长,占全球钢产量50%以上

1990—2021年,我国粗钢产量快速增长(见图7),从6 635万吨增至10.33亿吨,增加14.6倍;占全球粗钢产量的比重从8.9%增至53.0%。特别是2000—2013年粗钢产量从1.27亿吨增至8.22亿吨,2016—2020年粗钢产量从8.08亿吨增至10.65亿吨,年均增量均在5 000万吨以上。

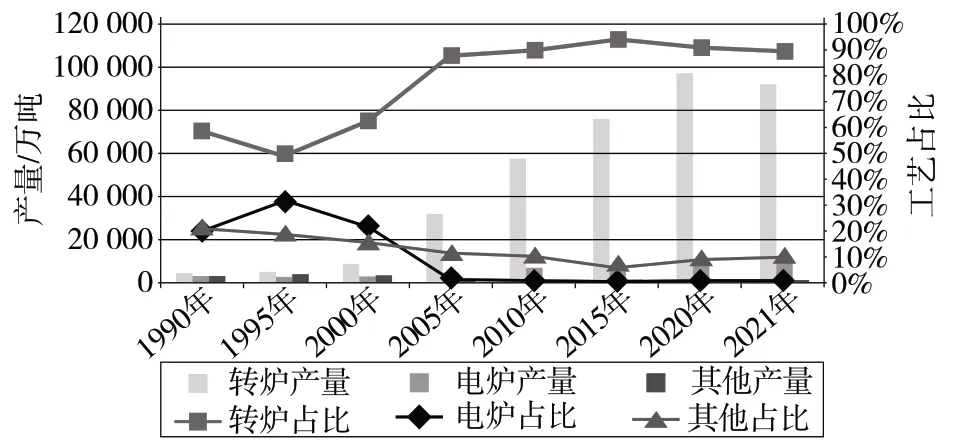

2.我国粗钢生产以转炉工艺为主,2000年以后平炉工艺逐渐被淘汰

1990—2021年,我国转炉钢产量从3 909万吨增至9.23亿吨,增长8.84亿吨,增加22.6倍;电炉钢产量从1 402万吨增至1.09亿吨,增长9 546万吨,增加6.8倍;平炉工艺逐渐被淘汰,已无在使用的平炉装备。钢产量增量中,转炉钢占91.5%,占绝大部分。转炉钢产量占比从60%左右增至90%左右,在工艺结构中占主导地位。我国粗钢生产工艺结构见图8。

图8 我国粗钢生产工艺结构

3.我国电炉钢产量位居世界第一,占全球电炉钢产量的近20%

虽然在我国粗钢生产工艺中电炉钢产量占比不高,但电炉钢产量仍处于较高水平,位居世界第一。2021年,我国电炉钢产量达1.09亿吨,占全球电炉钢总产量的19.4%(见图9)。1990—2021年,我国电炉钢产量增长9 546万吨,占同期全球电炉钢增量的26.5%。需要说明的是,有别于美国、土耳其等电炉钢生产以废钢为主要原料的国家,我国电炉钢原料中热铁水和生铁块占比较大。废钢资源相对不足、入炉钢铁原料结构不合理是制约我国电炉发展的主要因素[1,2]。在2021年重点统计单位电炉钢铁料消耗中,废钢仅占45.5%,热铁水和生铁块占比高达54.5%。

图9 电炉钢生产情况

四、我国钢铁生产工艺发展趋势

1.粗钢产量保持在较高水平

2018—2022年,我国粗钢产量已连续5年超过9亿吨。近3年,虽然受疫情封控、政策限产等多重因素影响,产量逐年下降,但都保持在10亿吨以上,生产和消费均处于历史最高水平。当前,新冠疫情对我国的影响已显著降低,经济社会运行活动基本恢复到疫前水平。从需求侧看,基础设施建设依然是经济稳增长的重要手段,基础设施投资仍是带动钢材消费的主要动力。房地产行业在“保交楼”、稳增长等政策支撑下市场信心有所恢复,对钢材消费的支撑作用不可忽视。机械、汽车、造船、能源等行业高质量发展引导钢材消费升级,虽然需求量随行业周期会呈现一定波动,但短期内不会出现大幅下降。整体看,我国经济发展韧性强,长期向好的基本面不会改变,钢材消费结构虽将呈现一定变化,但消费总量仍将保持在较高水平。从供给侧看,近年钢铁行业结构调整取得显著成果,装备水平大幅提升,能够保障国内钢材消费需求。从进出口看,我国是钢材净出口国,进口钢材量很少,对国内消费市场影响不大。综上,“十四五”乃至“十五五”期间,我国粗钢产量仍将保持在较高水平。

2.转炉钢仍将占据优势地位

根据中钢废钢铁应用协会数据,2022年我国炼钢废钢铁消耗量2.1亿吨,综合废钢比20.7%。炼钢综合废钢单耗207.3 kg/t,同比减少11.7 kg/t,降幅5.3%。转炉废钢单耗166.2 kg/t,同比减少3.7 kg/t,降幅2.2%。电炉废钢单耗590.5 kg/t,同比减少63.5 kg/t,降幅9.7%。电炉废钢消耗占比30%,转炉废钢消耗占比70%。

《“十四五”循环经济发展规划》提出,到2025年我国废钢利用量要达到3.2亿吨。根据当前粗钢生产消费情况,预计2025年我国粗钢产量将大概率保持在10亿吨左右,转炉废钢消耗量将随废钢价格、铁水成本、钢材价格等因素变化。

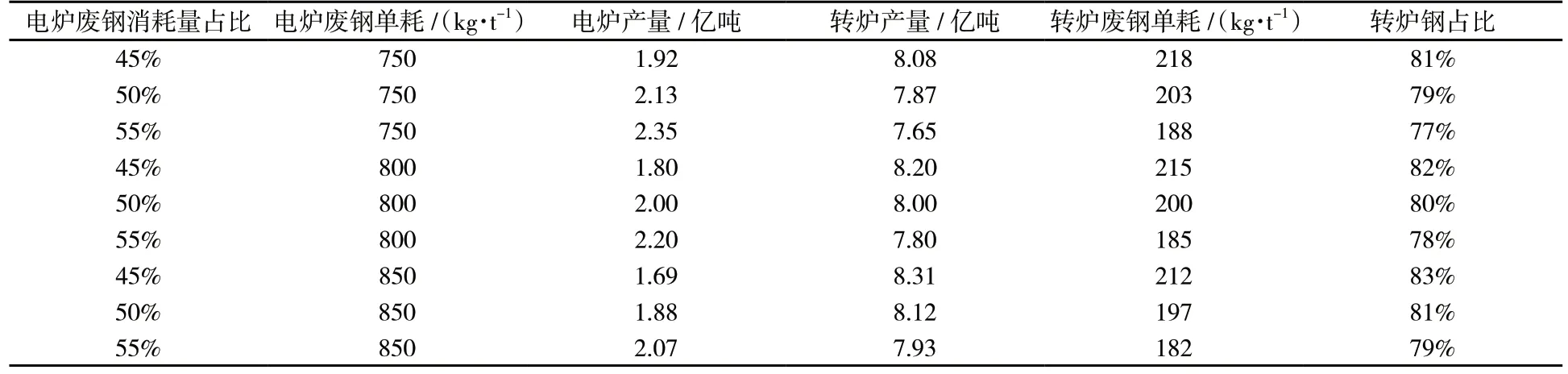

若按照粗钢产量10亿吨、废钢利用量3.2亿吨,电炉废钢消耗量占比分别提升至45%、50%、55%,电炉废钢单耗分别提升至750 kg/t、800 kg/t、850 kg/t测算,不同条件下转炉钢占比基本保持在80%左右,见表1。

表1 粗钢产量10亿吨、废钢利用量3.2亿吨时,不同条件下转炉钢占比测算

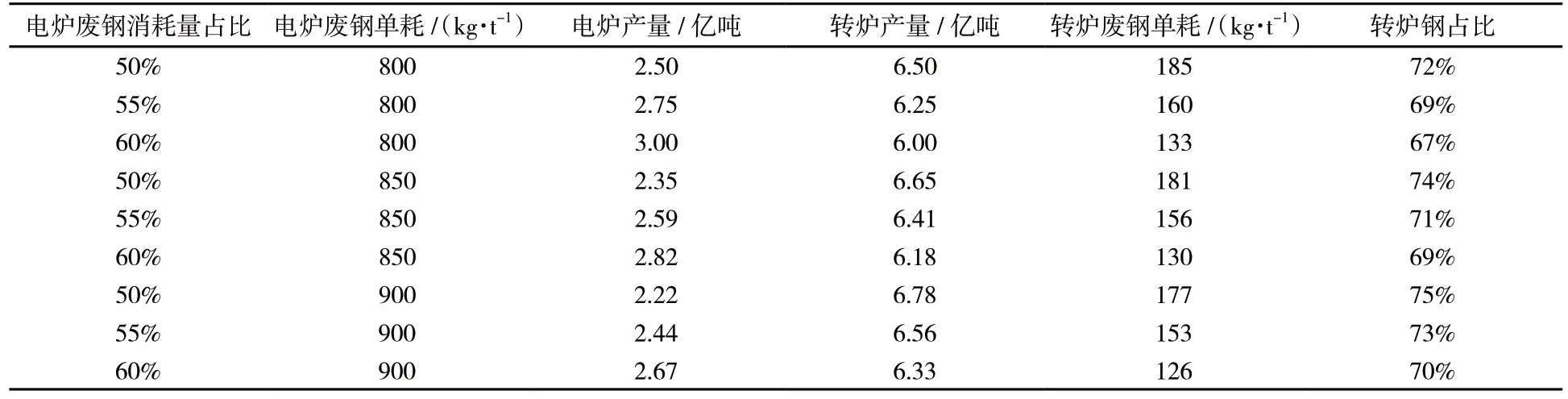

若按照粗钢产量9亿吨、废钢利用量4亿吨,电炉废钢消耗量占比分别提升至50%、55%、60%,电炉废钢单耗分别提升至800 kg/t、850 kg/t、900 kg/t测算,不同条件下转炉钢占比基本保持在70%左右,见表2。

表2 粗钢产量9亿吨、废钢利用量4亿吨时,不同条件下转炉钢占比测算

五、我国钢铁工艺结构调整建议

1.加强废钢资源回收利用

废钢是重要的二次资源。与以铁矿石为原料的生产工艺相比,每利用1 t 废钢,可替代1 t 多的炼钢生铁,节约0.4 t焦炭或1 t 原煤,降低60%能源、40%新水消耗,减少86%废气、76%废水、72%废渣、97%固体废弃物排放,能够有效减少碳排放。因此,加强废钢资源回收利用是推进我国钢铁工业绿色低碳发展的重要措施,建议支持废钢铁加工行业进一步提高装备水平,完善加工质量标准体系。

2.避免电炉工艺“大跃进”

我国工业化时间短,经济社会发展水平与发达国家相比还有较大差距。虽然每年回收利用的废钢量逐年增加,但仍远小于粗钢产量规模,仅能部分替代钢铁生产所需的铁矿石。此外,转炉炼钢工艺也需要一定的废钢比,我国转炉钢生产规模大、废钢消耗量大,在这种情况下,电炉工艺面临原料短缺、价格较高、盈利能力弱的现实局面。因此,应避免开展“运动式”工艺改造,杜绝短时间内大规模建设电炉设备的“钢铁大跃进”。

3.增加转炉废钢使用量

转炉工艺多使用废钢、少使用铁水也可起到电炉炼钢同样的节能减排效果。综合考虑炼铁生产环保成本、废钢供应量、转炉生产工艺提升等多种因素,未来我国转炉废钢比将进一步提升。虽然我国废钢利用规模快速增长,但电炉钢产量占比并不会爆发式增长,仍将保持以长流程为主的钢铁生产工艺结构。因此,增加转炉工艺的废钢使用量,既可充分发挥已建装备的生产能力,提高全社会的资源利用效率,同时也能推动长流程工艺的节能减排,是当前我国钢铁工业实现低碳转型的有效途径之一。