漆包线行业VOCs深度治理问题思考与对策

文进军 陈景达 龚明睿 广州市环境保护科学研究院有限公司

1 概述

我国臭氧污染问题日益严峻,而VOCS作为细颗粒物和臭氧的重要前体物,其污染防治对空气质量的提升具有重要意义。为进一步改善环境空气质量,迫切需要全面加强重点行业VOCS综合治理,治理目标:①大力推进源头替代;②全面加强无组织排放控制;③推进建设适宜高效的治污设施;④深入实施精细化管控。

石化、化工、工业涂装、包装印刷、油品储运销、漆包线等行业是我国的VOCS重点排放源。其中,我国目前已成为漆包线生产和消费的第一制造大国,2021年漆包线产量为200万t,漆包线生产环比增长13.6%,市场需求量大。而漆包线行业因生产漆包线过程中使用大量的有机溶剂及稀释剂,不仅给从业人员带来职业健康危害,还造成大气污染问题,且该行业整体污染防治水平较低,迫切需要进行深度治理。

2 漆包线生产的产排污环节

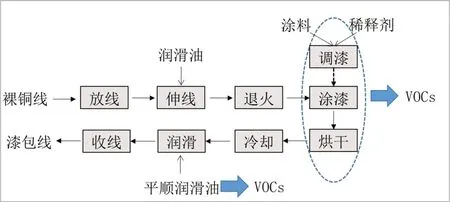

漆包线生产包括放线、伸线、退火、调漆及涂漆、烘干、冷却、润滑、收线等工序,首先将需要涂布绝缘漆的裸铜线放在放线台上连接卷取机进行放线,经模具拉伸成不同线径规格的产品,于退火炉中恢复工艺要求的柔软度,同时除去拉伸过程中导体表面残留的润滑剂、油污等,导线涂漆后形成一定厚度均匀的漆层,进入烘炉中重复数次烘烤固化,后续经冷却、润滑、收线后得到成品漆包线。生产过程涉及的VOCS排放环节主要包括调漆、涂漆、烘干环节,另收线时平顺润滑处理会使用润滑油溶剂如120号溶剂,也会产生VOCS排放。调漆、涂漆、烘干环节由于涂料溶剂、稀释剂等挥发产生大量有组织排放,其中大部分经漆包机烘烤炉高温过程燃烧转化为二氧化碳和水,部分未完全燃烧的废气经废气收集管道集中后排放。漆包线生产工艺流程及VOCS产排污环节见图1。

图1 漆包线生产工艺流程及VOCs产排污环节图

3 漆包线行业VOCs废气深度治理问题

3.1 废气成分复杂、毒性较高、嗅阈值低

漆包线生产过程使用的绝缘漆按品种划分主要有聚氨酯、聚酰胺酰亚胺、聚酯、聚酯亚胺/聚酰胺酰亚胺、缩醛、自粘等,绝缘漆通常是低固体分的高VOCS涂料,有机溶剂含量比例约在70%以上。而这些溶剂、稀释剂中所含主要成分为甲酚、二甲酚、苯、甲苯、二甲苯、二甲基甲酰胺等高毒性、难氧化分解、低嗅阈值VOCS组分,导致涂装和烘干工序产生的废气具有职业健康危害较大、去除效率不理想、高温异味扰民等深度治理整治难点。

3.2 无组织逸散严重

VOCS无组织逸散主要原因:①调漆过程废气收集效率较低,溶剂转移过程亦造成VOCS挥发逸散;②烘炉进出口工艺废气外逸及中间冷却段未烘烤完全的漆料挥发;③绝缘漆供漆、上漆过程密闭性较差导致无组织逸散。

3.3 末端治理设施针对性及有效性较差

国内大部分漆包线生产企业多采用催化燃烧热风循环的漆包机,即将被收集的有机废气在催化燃烧室燃烧后最终经排气筒排出,而高浓度有机废气燃烧过程产生的热量可以回用至烘烤炉烘干固化漆层。因废气成分复杂及较难充分完全燃烧,经单层催化燃烧后的废气净化效率低于60%,且由于对部分嗅阈值较低的酚类或燃烧后含氮化合物及羧酸类等强异味物质针对性去除能力较低,导致废气治理减排量和异味去除能力较低。

4 对策与建议

4.1 源头控制

漆包线行业VOCS治理措施在源头控制上,涂料应推广高固体分、无溶剂、低毒性或水性绝缘漆,润滑油应使用低挥发性润滑油替代。

高固体分绝缘漆在于提高漆的固体分含量,降低溶剂的含量,从而减少涂料中VOCS含量。目前大部分绝缘漆中的固体分含量在30%以下,应逐步提高即用状态固含量40%以上的绝缘漆使用比例。

无溶剂绝缘漆是指发展推广使用辐射固化法、粉末法、挤出法等的绝缘漆。辐射固化涂料几乎无溶剂,通常使用紫外线作为固化能量,适用于聚氨酯丙烯酸酯等溶剂型涂料的替代,其局限性在于需同步改变生产工艺;粉末涂料采用静电的方法对漆包线进行喷涂,主要难点在于粉末喷涂通常漆层较厚且其均匀性较难控制;挤出法参考塑料制品行业挤塑工序,发展使用热塑性树脂作为挤出料生产漆包线,代替传统漆液—烘干固化的生产工艺,适合耐热性低的聚酯、聚氨酯等。

低毒性涂料提倡使用环保低毒的溶剂代替甲酚、二甲苯等高毒有机溶剂,减少高毒性物质对人体的危害,所用替代低毒溶剂需满足漆基树脂溶解性、涂料粘度的基本要求。

水性绝缘漆使用水作为稀释剂,既要能溶解漆基树脂,又要使水性绝缘漆的产品性能不受到影响,各性能指标基本达到溶剂型绝缘漆水准,同时由于其成本、烘干能耗及生产效率等因素制约,推广难度较大。

平顺润滑处理的润滑油,应优先考虑VOCs含量低于30%的润滑油,减少或避免使用以120号溶剂油作为溶剂的润滑油。

4.2 工艺过程

漆包线行业VOCS工艺过程及无组织管控可通过以下措施最大限度减少VOCS废气逸散,减轻异味和职业健康危害。涂料、稀释剂等涉VOCS物料在非取用状态应加盖保持密闭,调漆过程建议在密闭设备或密闭隔间中进行,调配废气收集至VOCS废气处理系统;涉VOCS物料转运和输送应使用密闭管道或密闭容器,涂料使用量、生产规模较大的漆包线生产企业建议使用集中供漆系统;涂漆区域应整体密闭,与烘干废气一起经负压收集后转入VOCS处理系统处理后排放,其中涂漆区可采用不锈钢密封罩进行密闭改造,烘炉出口及出口冷却区域加装废气收集装置,提高废气收集率;无组织管控措施还可通过密闭改造漆料桶和漆槽口、关闭车间门窗及进出门改为自动门等。

4.3 末端治理

漆包线有组织废气污染防治技术案例目前可采用二级催化燃烧+吸收法、活性炭吸附、光催化氧化法等组合工艺对漆包机自身一级催化燃烧后废气进行进一步充分燃烧及异味物质去除。罗建中等提出通过中低温催化燃烧+植物提取液高能雾化吸收处理工艺,使用TFJF催化剂对涂漆槽废气经收集催化燃烧后,再经从天然植物中提取有效成分制成的除味吸收液除臭处理后排放。冯忠泰等通过开发催化燃烧+药物除臭处理装置,将漆包线有机废气在催化燃烧室经420℃、550~650℃两次催化燃烧后再经高压除味药物系统除味,主要实现对异丙醇和辛烷的异味去除。

经过调研生产企业,目前使用单一催化燃烧或活性炭吸附等处理设施的实际净化效率不理想,未能有效去除有机废气物质,剩余有机物成分复杂,且末端治理设施常伴有堵塞、结焦的情况。尽管部分企业采用二级/三级催化燃烧+吸收法等组合处理工艺,但其未对异味来源物质进行解析,且对高温燃烧后转化或再残余的异味物质无针对性去除能力,从而导致异味处理能力较低。因此,针对漆包线行业废气治理设施方案基本思路应为:①对各漆包机出口废气VOCS成分谱排放特征进行分析,解析出主要异味物质;②设计和开发针对异味物质有较高去除效率且对本身废气催化性能较好的二级中低温催化燃烧催化剂;③经实验室小试、中试评价分析后进行工业化应用。

5 结语

针对涉VOCS典型行业进行行业整治既能实现较大的减排成效,又能提升行业VOCS治理整体水平。漆包线行业VOCS治理源头控制上应加大高固体分、无溶剂、低毒性或水性绝缘漆替代比例,使用低VOCS润滑油。工艺过程通过对供漆环节、涂漆环节、生产管理等管控措施,最大程度阻止VOCS无组织逸散。末端治理设施提出漆包线行业废气治理可行性工艺方案,通过加装针对性的二级中低温催化燃烧装置,实现高效有机废气治理效率和精准异味去除能力。本文针对源头控制、工艺过程、末端治理环节的全流程管控对策及建议,既为行业整治难点找到突破口,又可为环境保护主管部门或企业进行深度治理提供技术支撑。