低合金钢中夹杂物点蚀行为的影响

母志鹏 董瑞峰 陈基权

(内蒙古工业大学,内蒙古 呼和浩特 010000)

0 引言

随着陆地资源逐渐减少和“21世纪海上丝绸之路”战略的开展,各国对海洋内丰富的矿产资源尤为重视。但由于复杂的海洋环境严重影响海洋工程装备的使用寿命和安全运行[1-6]。目前,主要采用耐蚀钢、金属涂层、阴极保护、防腐涂料等技术来延缓腐蚀速率。但是局部腐蚀,尤其是点蚀的隐蔽性较强,金属损失量较小,很难检测到腐蚀速率,往往会突然导致腐蚀事故的发生,相比于均匀腐蚀危险性更大。因此,降低钢铁材料的点蚀诱发敏感性已成为耐腐蚀海洋结构用钢的研究重点。本文对不同夹杂物对低合金钢的腐蚀机理进行阐述。

1 点蚀引发的机理及研究方法

点蚀可分为点蚀形核和点蚀扩展两个阶段。点蚀形核的引发原因有很多,在金属内部,如夹杂物、化学成分、显微组织等和外部环境,如温度、pH值、腐蚀性阴离子等因素密切相关[7]。点蚀的扩展一般认为是自催化作用引起的[8,9],由于腐蚀坑内存在大量金属离子(如:Fe2+),为维持电中性,腐蚀性离子(如:Cl-)会扩散到腐蚀坑内,并且由于水解作用形成H+,使腐蚀坑内pH值下降,这种离子循环迁移促进了腐蚀的进行。随着腐蚀的进行,腐蚀产物逐渐累积在腐蚀坑上方,使腐蚀坑内和金属表面产生氧浓度差,形成氧浓差电池,使腐蚀坑内的基体沿着垂直方向进一步溶解。

点蚀的研究方法有很多[10],如原位腐蚀观察、微区电化学和原子力显微镜等。原位腐蚀观察是通过扫描电镜(SEM)观察同一夹杂物在不同的浸泡时间下与周围基体的腐蚀情况,来评估比较不同类型夹杂物的耐蚀性。此方法对设备要求不高,但需要多次对同一样品进行实验观察,并且无法精准地定量夹杂物引起点蚀的程度。微区电化学是通过微区极化和微区电化学阻抗谱法,研究夹杂物和周围基体的电化学性质。此方法操作流程比较完善,并且可以定量观察夹杂物引起点蚀的倾向,但实验结果容易受外界因素影响。原子力显微镜和扫描开尔文探针技术构成的SKPFM模式,可以得到夹杂物周围微观腐蚀形貌和表面电位分布,从而判断夹杂物和钢基体的腐蚀倾向。此方法是目前为止最方便研究夹杂物与钢基体之间腐蚀情况的设备方法,但由于基体标准不统一,只能实现同一种钢种之间的对比。

2 不同类型夹杂物对低合金钢耐蚀性能的影响

夹杂物是钢在冶炼过程中不可避免的产物,夹杂物使基体的物理性质和化学性质产生不均匀性,导致这些区域很容易产生点蚀[11]。在无稀土钢中,通常含有MnS夹杂物和铝脱氧而形成的不规则Al2O3夹杂物。他们都会在氯离子(Cl-)作用下形成点蚀,从而促进铁基体的腐蚀。稀土元素对钢有净化、凝固、高温抗氧化、耐腐蚀和相变性能,人们对稀土低合金钢的研究日益增加[12]。首先,稀土元素可以通过净化钢液、改善相变和第二相变质等,提高钢的综合力学性能;其次,添加稀土元素可以促进钝化膜形成和夹杂物的改性,从而提高微合金钢的抗腐蚀性能。稀土元素对氧和硫有很强的亲和力,通过加入稀土元素可以抑制粗大的MnS和Al2O3夹杂物的形成使之转变成细小的RE-氧化硫化物、RE-硫化物、RE-氧化物和(RE)AlO3。对稀土夹杂物尺寸的研究表明,几乎所有夹杂物的直径都减小到5μm以下,形状由不规则变为椭球状或球状[13]。同时研究发现,小于1μm的夹杂物在腐蚀过程中形成的腐蚀坑太浅,无法维持内部腐蚀环境。并且稀土氧化硫化物还可以提高钢的强塑性。

2.1 MnS夹杂对点蚀的影响

MnS作为低合金钢中最常见的夹杂物之一,目前,针对MnS夹杂物诱发局部腐蚀行为的研究已经非常深入。很早就已经发现硫化物通常点蚀形核的起始点[14-17],随着脱硫技术的发展,冶炼过程中硫的含量显著下降。Wei[14]等人,在超低碳贝氏体钢中发现MnS夹杂物与钢基体之间的电偶是导致早期局部腐蚀萌生的原因。最初,局部腐蚀沿MnS或MnS+Al2O3夹杂边界在基体上开始,形成腐蚀间隙。然后,中央夹杂物周围出现圆形腐蚀点,并在间隙周围扩展。随后,一些接近圆形的腐蚀点合并在一起,形成一个大的腐蚀点。之后,随着腐蚀深度的增加,大部分表层夹杂物脱落,腐蚀点外的基体呈现腐蚀形态。最后腐蚀点内外基体的腐蚀逐渐加剧,腐蚀在整个表面逐渐均匀化。Avci[15]等人研究1018碳钢的点蚀时指出在冶炼过程中MnS会引起周围的铁基体形成无序态和应变从而导致在腐蚀过程中MnS边缘的基体阳极溶解。不锈钢中的点蚀主要是由于MnS夹杂物自身的溶解,这主要是由于MnS夹杂物阳极与钢钝化膜阴极之间的腐蚀偶联效应所致。Ryan[18]等人观察到MnS会形成贫铬区,导致钝化膜变薄,从而容易引起点蚀产生。Lv[16]等人通过研究发现低合金钢中的MnS在腐蚀过程中优先溶解,钢中的Cu和Cr可以相互促进在MnS/基体界面上的累积,并且发现在MnS上富集的Cu会在基体表面沉积,缓解了腐蚀的进行,而累积的Cr3+由于水解导致局部pH值降低对点蚀的开始产生不利的影响。Cao[17]等人通过计算夹杂物的功函数得出基体的功函数大于MnS,这说明MnS比基体具有更高的腐蚀倾向。其化学反应如下[19]:

MnS作为阳极相,在第一阶段失去电子:

基质作为阴极相产生吸氧腐蚀:

2.2 Al2O3夹杂对点蚀的影响

由于Al有较强的脱氧能力和低成本常被用做脱氧剂来生产碳素钢和合金钢,但当铝的化学当量超过氧时,就很容易生成对钢的力学性能和腐蚀性能都有害的不规则Al2O3夹杂物[7,20-23]。据报道,虽然Al2O3夹杂物具有良好的耐蚀性,但是会影响Al2O3夹杂物周围的铁基体开始腐蚀[8,24]。

Liu[9]等人通过SKPFM测试得到,Al2O3夹杂物的电位比基体高30±8mV,这证明了Al2O3夹杂物比钢基体更稳定。Zhang[25]等人指出随着铁基体选择性的溶解夹杂物和铁基体会产生微缝隙,腐蚀产物会覆盖在微缝隙之中形成导致形成自催化酸化电池,加速局部腐蚀的扩展。Liu[8]等人在Q460NH 耐候钢中观察到Al2O3夹杂物与铁基体之间偶尔会出现微缝隙,这是由于Al2O3夹杂物的应变值远低于铁基体的应变值,或者在冷轧时,当基体与夹杂物发生不均匀变形时,基体与夹杂物界面也会出现这种微缝隙。此外,它们热膨胀系数的差异也会导致微缝隙的形成。这些微裂缝在腐蚀环境中会引起点腐蚀,并更迅速地向基体扩散,对基体的耐蚀性有很大的负面影响。同时Liu[8]等人发现在浸泡实验后基体几乎全部在夹杂物周围溶解,通过CSAFM测试局部表面的电化学特性得到,钢基体在电压为6V下周围的电流约为5nA,而Al2O3夹杂物区域内的电流约为0~2pA,这也就说明Al2O3夹杂物相对于钢基体而言导电性较差,也就是说夹杂物和钢基体之间并不存在电偶腐蚀。通过SVET和SEM观察到有夹杂物区域的腐蚀电流要比无夹杂物区域的阳极电流高得多,这说明Al2O3夹杂物对局部腐蚀电流有很大的影响。同时,相比于单一的Al2O3夹杂物,Al2O3夹杂物团簇对钢基体的腐蚀影响更大。Zhang[19]等人通过计算Al2O3的能带结构得出,Al2O3夹杂物的能隙为5.76eV,而对于材料来说当能隙大于4.0eV时就属于绝缘体,通过实验和理论计算都证明了Al2O3夹杂物与钢基体之间不产生电偶腐蚀。通过KAM图发现在Al2O3夹杂物周围出现较高的局部变形区域,这些区域很容易产生腐蚀[8]。随着腐蚀的进展,腐蚀坑内pH值逐渐降低,当pH值小于3.2时Al2O3夹杂物开始溶解,在酸性溶液中,腐蚀通过以下反应[19,26]向夹杂物和基体扩散:

2.3 稀土(RE)类夹杂物对点蚀的影响

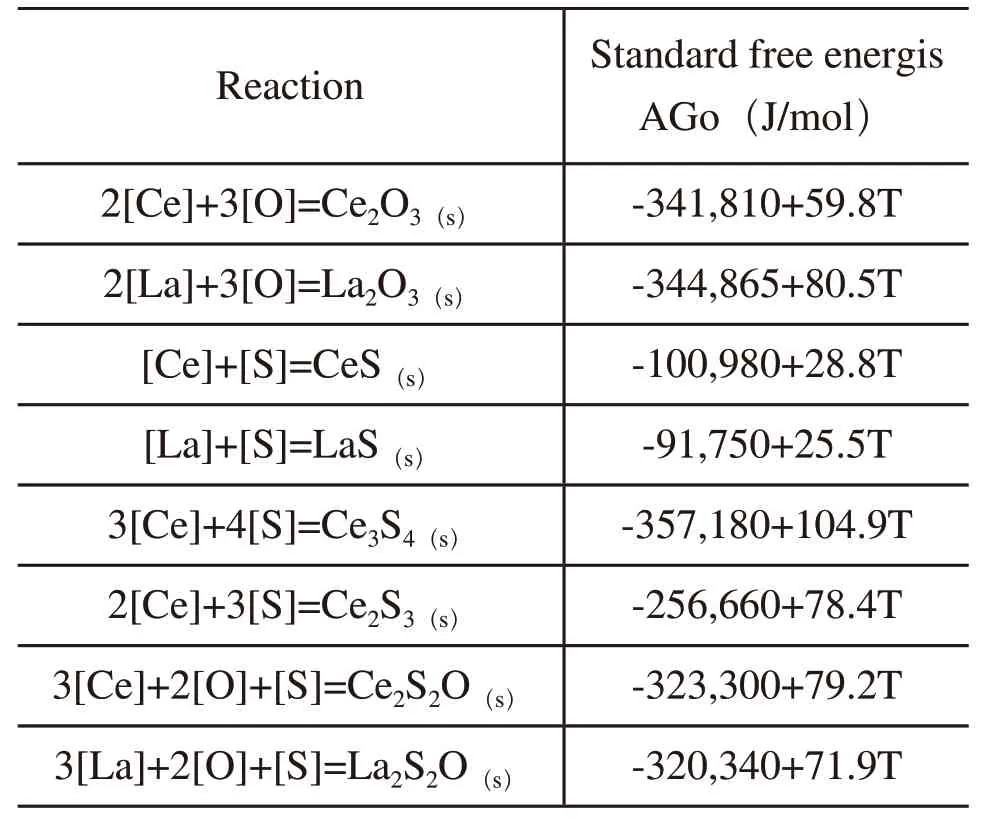

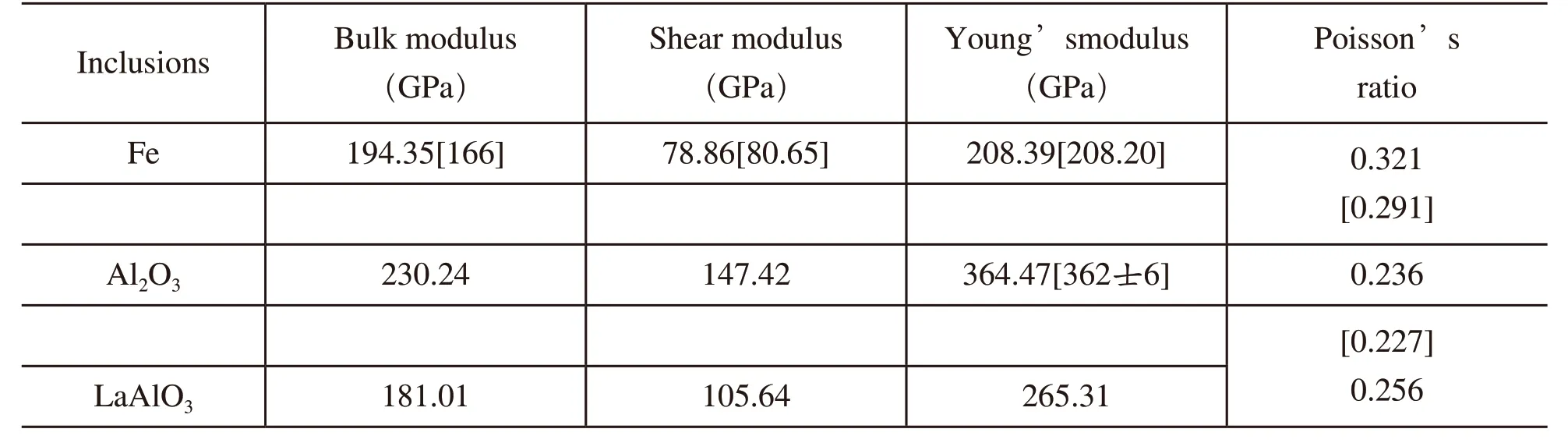

由于稀土元素与硫和氧反应的吉布斯自由能远低于常规MnS夹杂物,所以可以很好抑制钢中MnS的生成。研究人员[27]根据吉布斯自由能和热力学关系,计算各种稀土化合物后得出生成顺序从易到难依次是: RE2O3< RE2O2S <RExSy。计算结果如表1所示,所以在钢中更容易形成稀土硫化物。研究发现,当稀土元素含量大于0.02%时稀土夹杂物通常是复合结构,外部是RExSy,内部是(RE)2O2S。当钢中[S]/[O]比值较高时,(RE)2O3在钢中的生成会受到抑制[28,29],Liu[13]等人研究稀土钢中也并未发现(RE)2O3存在,主要以(RE)2O2S的形式存在。Cao[17]等人通过第一性原理计算夹杂物的电子功函数(EMF),计算结果显示MnS的EMF为2.22~4.43eV,Ce2O2S的EMF为2.83~5.23eV,加入稀土元素后,稀土氧硫化物的功函数要高于硫化物,这表明加入稀土元素后的可以提高硫化物的耐蚀性。Zhang[19]等人通过计算得出Fe、Al2O3和LaAlO3的力学性能,如表2所示。通过计算得出LaAlO3夹杂物的力学性能更接近Fe基体,这就意味着,在轧制过程中,可以减少夹杂物与基体之间的不均匀变形,从而减少夹杂物与钢基体之间的微裂纹。同时,还计算了这三种物质在不同压力下的体积膨胀系数,发现加入稀土元素(La)后LaAlO3夹杂物的体积膨胀系数比Al2O3夹杂物更接近铁基体,这也就表明,La的掺入可以减小Al2O3与基体热膨胀系数差异引起的微裂纹。

表1 [27] 钢中各种稀土化合物的标准生成吉布斯自由能

表2 [19] 研究了Al2O3、LaAlO3和Fe基体的力学性能。Fe和Al2O3的实验值用方括号表示

很多研究人员也研究了稀土夹杂物对钢的点蚀影响,Liu[13]等人发现,加入稀土后的钢是由RE-OxSy溶解引起的点蚀,其原因是RE-OxSy的腐蚀电位远低于钢基体。此外Zhang[25]等人观察到,(RE)2O2S优先溶解,在腐蚀后期形成自催化酸化电池后由于金属离子的水解作用导致pH值下降使得(RE)AlO3开始溶解,最终在基体表面形成腐蚀坑。与 (RE)AlO3相比,(RE)2O2S夹杂物对点腐蚀的影响更大。通过原位SVET测量发现,当夹杂物溶解后,阴极和阳极之间的电流密度逐渐下降,表明局部腐蚀逐步受到抑制。其化学反应[19,30]如下:

稀土低合金钢的腐蚀起源于夹杂物,夹杂物中含有硫化物、氧化物和氧硫化物。硫化物和氧硫化物倾向于优先溶解,而氧化物不易溶解。随着铁基体-氧化物界面的溶解,氧化物夹杂物整体脱落,促进了点蚀形核。Zhang[25]等人用第一性原理模型计算了各种夹杂物的功函数,从理论的角度解释了夹杂物诱发点蚀的机理功函数的降序排列为:Al2O3>Fe>REAlO3>(RE)2O2S。也就是说,含硫的夹杂物倾向于优先溶解,而氧化物不容易溶解。

3 结语

(1)MnS夹杂物、Al2O3夹杂物、稀土夹杂物都会引起低合金钢的点蚀。含硫的夹杂物主要是由于自身的电化学活性较高、腐蚀电位较低,使得夹杂物自身溶解而导致的点蚀。(RE,Al)氧化物主要是由于夹杂物与基体之间存在微缝隙或者高度位错密度区域导致夹杂物周围的钢基体溶解而引发的局部腐蚀;

(2)加入稀土元素后可以使低合金钢中粗大的夹杂物细化并且改变夹杂物形状和夹杂物类型,同时提高了硫化物的功函数,并且使(RE)AlO3夹杂物的力学性能更接近基体,从而减少了夹杂物与基体之间的微缝隙,提高了低合金钢的耐点蚀性能。