基于原型腐蚀试验开展埋地输水管道耐久性能的研究

孙兆斌 王 婷 王 刚

(1. 宁夏青龙管业集团有限公司,宁夏 银川 750000;2. 宁夏回族自治区水利工程建设中心,宁夏 银川 750000;3. 银川高新技术产业开发有限责任公司,宁夏 银川 750000)

0 引言

钢筋缠绕预应力钢筒混凝土管道(Bar-wrapped Cylinder Concrete Pressure Pipe,简称BCCP)[1]。是继承了PCCP高工压、高抗渗性、高密封性等优点[2],同时采用了应力等级较低的冷轧带肋预应力钢筋代替高强预应力钢丝,并将最外层30mm厚的喷射砂浆保护层替换为50mm厚的细石混凝土保护层,从而克服了PCCP高强预应力钢丝易发生氢脆断裂的问题并提高了管道自身的耐腐蚀性能。经过在宁夏及西北地区近年的使用和实践,该管型已在宁夏固原地区城乡饮水安全水源工程、宁夏中宁县喊叫水扬水工程、山西省禹门口泵站更新改造工程等一系列大型输水工程相继施工建设并投入使用。

目前有关氯离子在混凝土内传输规律的研究多采用试件模型在实验室内进行[3],这对于普通钢筋混凝土结构,如桥梁、大坝、码头等建筑结构具有较好的参考价值,但对于BCCP,由于其结构形式独特、生产工艺要求高、尺寸大等特点,无法在实验室内还原其实际结构,如果继续采用室内试验研究其耐久性能,得出的研究结果必然无法准确反映其耐久性能[4]。为此,本章提出了一套研究BCCP管道耐久性能试验方法,主要包括腐蚀试验池设计、试验管材准备、数据采集方案等,为埋地混凝土管道耐久性研究提供参考借鉴。

1 试验管型

BCCP试验管选择在目前宁夏地区现场施工中使用的普通管型,其管材已在制管企业严格按照规范流程制作与养护完成。依托于现场的施工条件,本次试验选取一根DN1400的PCCP和一根DN1200的BCCP,均为埋置式管型,主要参数如表1所示。

表1 试验管道基本参数

基于现场的基础设施,设计了原型管道试验池,该试验池具有如下独特性:

(1)首次实现在施工现场进行管道整体试验浸泡;

(2)通过分层隔断设计,每根管道可模拟国内施工现场绝大部分土壤腐蚀工况;

(3)管道端口进行双胶圈承插接口对接,接口同时进行浸泡,可以同时研究双胶圈承插管道接口腐蚀试验,进而开展承插接口耐久性相关研究。

2 场地概况

试验场地位于宁夏固海扬水项目施工现场,现场开挖基坑,采用高强度防水封闭材料对底部和侧壁的做好防水施工,防止试验溶液渗漏,影响试验准确性,对PCCP/BCCP管道进行腐蚀试验,现场勘测蒸养池的尺寸为7.9×6×1.8m,可同时容纳2根管径不大于1500mm的试验管。

3 结构设计[5]

腐蚀试验池根据试验池的尺寸和试验管尺寸,通过砌墙隔断设计,将腐蚀坑沿管长方向分为8段,共16个隔间,同时管道两端均安装承口和插口,用于拼接的承口和插口是从同种管型上切割而来,这样每根管道各包含4个承插口隔间,基于该腐蚀试验池,可实现对一根PCCP管和一根BCCP管同时进行多种工况下的腐蚀试验研究[6],以分析PCCP/BCCP在多种腐蚀环境下的耐久性能[7],极大地节约了试验成本。

3.1 试验池防腐防水设计

3.1.1 试验池墙身防腐设计

所有直接接触到腐蚀溶液的墙体,均需对墙面进行防腐措施,保证墙面不受腐蚀介质的侵蚀作用,避免改变腐蚀溶液的浓度。所用的防腐措施为无溶剂改性聚脲防腐涂料,即先在墙体表面涂刷一道封闭底漆,后进行改性聚脲防腐喷涂,喷涂厚度1.7mm,最后做闭水试验,验证管道防腐性和防水性能。

3.1.2 管道与墙体接触面防水防腐设计

为防止溶液通过管道与墙体接缝处发生互渗行为,导致腐蚀溶液溶度与类型变化。首先用防水砂浆将所有接缝处封堵,再涂刷一层聚脲封闭底漆。

3.1.3 所用材料及施工过程

所用涂料为无溶剂改性聚脲防腐涂料,该漆漆膜光亮、致密,对土壤中酸、碱、盐和细菌等有优异的防腐性能,固体含量高,适合涂厚,减少施工程序,降低施工成本。

所用一种不含任何溶剂或挥发性的有机化合物,涂料通过化学反应形成100%固体含量的环保型聚氨酯涂层,可耐大部分的腐蚀介质酸碱、盐、海水等的长期浸泡,是优异的重防腐材料。反应活性高、固化速度快5~10s凝胶,5min实干,一次施工厚度无限制,施工周期短效率高。

3.2 试验池封盖设计

为了避免溶液过度挥发或者下雨造成溶液浓度改变,试验池需加设池盖。池盖采用多个泡沫夹芯板组合而成,再遇到雨天或者冬季低温时,盖板上再加盖一层PVC涂塑布。

3.2.1 冬季防冻设计

由于腐蚀试验持续时间长,宁夏冬季最低温达到-25℃左右,温度降低会引起盐溶液中盐结晶析出、溶液冻结、对管道造成冻融循环损伤等问题,因此,在冬季试验期,需要对腐蚀试验采取一定的防冻措施[8,9]。根据现场试验条件和试验要求,本次试验采用了如下两种方法对管道进行防冻控制:

(1)通暖汽:铺设一条专用暖汽管道,暖汽通过事先留置的通气孔扩散至整个试验池,为腐蚀坑保温;

(2)加热棒加热:在试验管内部放入一定体积的水,根据试验温度要求,放入功率大小合适的加热棒,进行加热维温。

3.2.2 干湿交替方法

为了加速腐蚀进程,同时模拟地下水位变化造成的干湿交替环境,采取4台抽水泵对两根管道内腐蚀溶液进行置换,两根管道内的腐蚀溶液采用交叉对抽的方式实现干湿循环,每根管道浸泡2d,自然风干2d,每个干湿循环周期为4d,干湿比为1。

3.2.3 腐蚀溶液

为研究氯盐和硫酸盐环境下PCCP/BCCP管道的耐久性能,腐蚀溶液浓度主要包括3.5%Nacl、5%N a C l 和1 0%N a C l 的三种单一氯盐浓度、0.5%NaSO4、5%NaSO4和8%NaSO4三种单一硫酸盐浓度、3.5%NaCl+0.5%NaSO4、5%NaCl+5%NaSO4和10%NaCl+8%NaSO4三种氯盐-硫酸盐耦合浓度[10,11],为保证溶液浓度稳定,每1个月对溶液浓度进行检测,并及时更换一次溶液。

3.2.4 承插口设计

试验用承插口直接从同种管型的管道上切割获得,切割总长500mm,切割过程和安装过程采用普通路面切割机,切割完成后将承插口分别与管道承插口端对接安装,填缝砂浆为大流动性砂浆,所用配比及回填方法与管道实际施工过程一致。

4 试验管材准备

试验管材在开始腐蚀试验前,预先埋入用于监测管道腐蚀进程的压电陶瓷传感器。对于PCCP试件,由于采用的是喷浆法制作砂浆保护层,为防止传感器的导线损坏,传感器采用“点布置”方法埋置,即在开始喷浆前,预先将传感器安装在标记位置,喷浆完成后根据标记点取出导线,再用环氧砂浆修补保护层。对于BCCP试件的立式浇筑保护层过程,采用“线布置”的方法埋置传感器,即将相同位置处的传感器导线合成一条直线后延伸至管道的一端。

5 管道腐蚀参数采集

5.1 离子含量检测

依据JGJ/T 322-2013《混凝土中氯离子含量检测技术规程》和GB/T 11899-89《水质-硫酸盐的测定-重量法》。进行PCCP砂浆保护层和BCCP细石混凝土保护层内的氯离子和硫酸根离子含量测定。

(1)氯离子含量测定流程为:钻心取样→切片→磨粉→105°C烘2h→浸泡粉样24h→氯离子含量滴定。

自由氯离子含量可通过式(1)计算:

CAgNO3:硝酸银标准溶液的浓度(mol /L);

V3:滴定时硝酸银标准溶液的用量(mL);

G:砂浆样品质量(g);

V2:每次滴定时提取的滤液量(mL);

V1:浸样品的蒸馏水用量(mL);

(2)硫酸根离子含量测定流程为:钻心取样→切片→磨粉→秤重→滴定→高温炉灼烧→最终称重。

测试周期为:每10个干湿循环(40d)取芯一次;

(3)取芯深度:对于PCCP管道,取芯深度为30mm;对于BCCP管道,取芯深度为50mm。

5.2 腐蚀状态主动监测技术

交流阻抗腐蚀监测仪采用交流阻抗测量原理,根据交流阻抗的高频和低频区阻抗来测量溶液电阻Rs和极化电阻Rp,再根据Stern方程icorr=B/Rp,计算腐蚀电流密度icorr和腐蚀速率。其中B为Stern系数,对于活化体系,B=26mV,对于钝化体系,B=52mV(也可以通过极化曲线测量来计算B值)。测量腐蚀体系高低两个频点的阻抗,通过高频(如10KHz)阻抗测量出介质电阻Rs,通过低频(如0.01Hz)测量Rs与Rp之和。二者相减可得到极化电阻Rp,而测量结果不会受到介质电阻的影响。

采用线性计划探针可实现对管道保护层内硫酸根离子、预应力钢筋界面氯离子数据的采集,采集数据之后传递到交流阻抗腐蚀监测仪并通过无线信号发生器发射至电脑端腐蚀监测软件中。

采用该方法可以避免复杂的阻抗谱解析,基于阻抗测量的腐蚀监测方法特别适用于高阻体系的腐蚀测量,一般介质电阻较大的腐蚀环境,如含油污水、土壤或混凝土体系,具有测量结果稳定、抗干扰能力强等特点。

腐蚀监测仪采用通讯电缆与控制计算机组成腐蚀监测网络,用户可在PC机上进行数据处理、存档,并可将极化电阻、溶液电阻和腐蚀速率~时间曲线显示在屏幕上。

5.3 损伤层厚度检测

参照标准CECS21-2000《超声法检测混凝土缺陷》,利用超声波平测法,检测管道保护层受硫酸盐腐蚀厚的损伤层厚度。超声法主要是通过测量信号在混凝土中传播的速度、波幅、主频等声学参数的变化,判定混凝土内部的损伤情况。

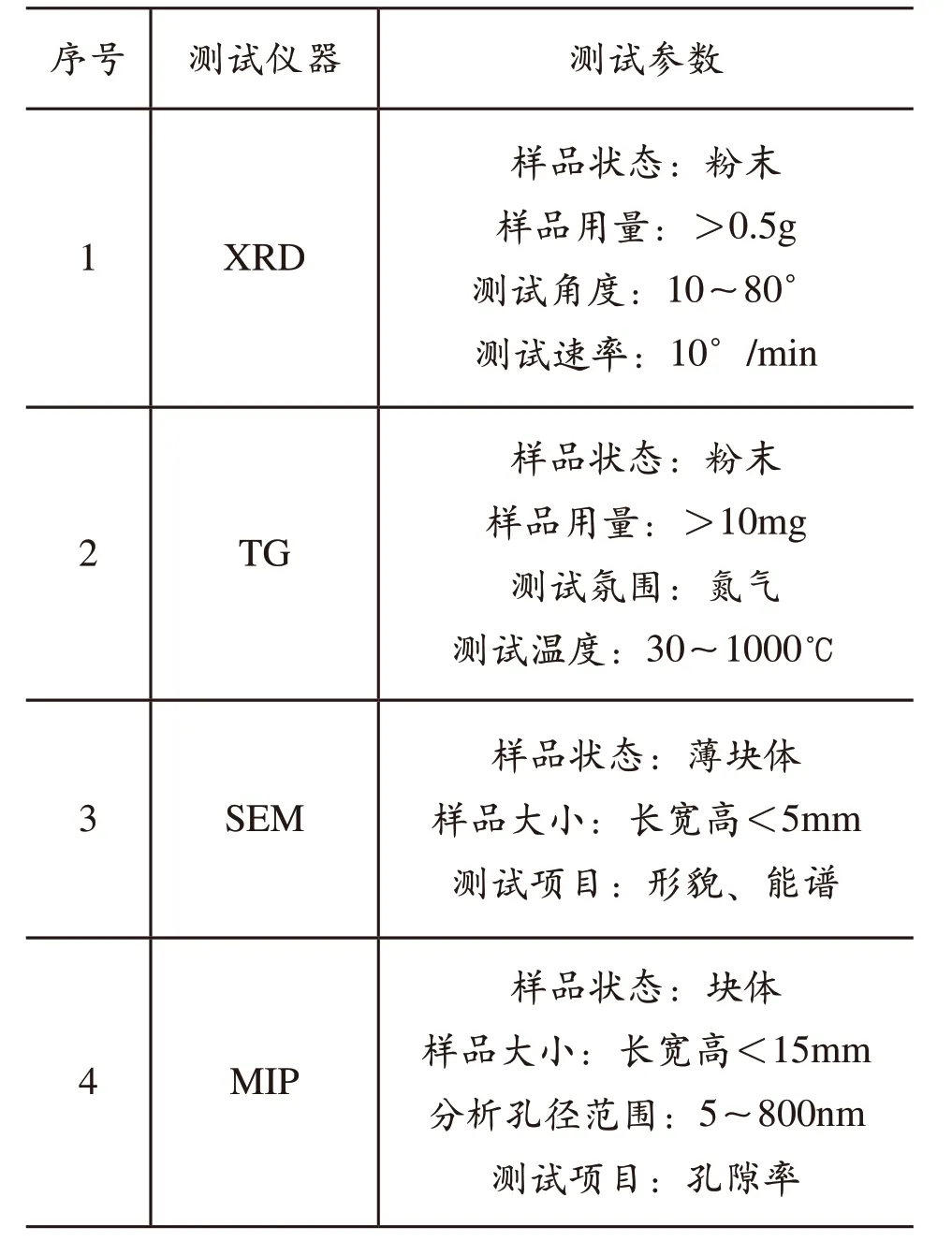

5.4 微观测试

水泥基材料宏观性能的表现与其微观状态有着密切的关系,因此,通过从宏观→微观→宏观的研究思路,分析管道保护层在不同腐蚀环境的损伤程度。将采用XRD、TG、SEM、MIP等微观测试技术分别用于测定管道保护层受侵蚀的物相组成成分变化、各物相含量变化、微观形貌变化以及孔隙结构特征变化等参数,测试所用仪器和测试参数如表2所示。同时结合宏观指标参数,分析硫酸盐主要侵蚀产物钙矾石和石膏的生长量变化,识别氯离子结合作用生成F盐,分析硫酸盐-氯盐在侵蚀过程中的相互影响机理[12,13]。

表2 微观测试所用仪器设备和测试参数

6 结语

综上所述,本文主要基于埋地输水管道腐蚀试验开展管道耐久性能的研究,建立了一套完整的、可行性强的原型管道腐蚀试验方法。通过开展PCCP/BCCP原型管道腐蚀试验,可根据试验需求,进行不同比例浓度下单一氯盐、单一硫酸盐及多种耦合溶液腐蚀试验,同时获取多种腐蚀工况下的管道腐蚀参数,可以更准确模拟现场管道真实土壤腐蚀性环境状态,为有效评价管道的耐久性能及寿命预测分析提供了研究基础。