铁路车辆给风调整阀、操纵阀、波纹阀智能检测系统的设计*

王 兴 江忠浩 王亦雷 杜 辰 荀亚玲

(太原科技大学 太原 030024)

1 引言

阀门作为管道系统中一种常用的控制元件,能够控制流体的各项性能,比如方向、压力和流量。在密闭容器的使用过程中,如果发生泄漏并且泄漏量到一定范围,就会对使用的产品施加一定的负面影响,所以其气密性成为人们重点关注的指标之一[1]。给风调整阀、操纵阀、波纹阀是已有货车车辆的关键部件,它的作用是利用货车车辆的列车管气源实现K系列货车车辆卸货门的自动控制,以及为喷淋降尘系统提供200Kpa的安全压力。它们的性能,不但对系列货车车辆卸货门的正常动作至关重要,而且因为它的能量来自列车管气源,它们的性能还直接影响到列车的制动系统,进而影响到行车的安全。这些阀门的质量保证,对检测气密性技术以及设备都有了新的要求与挑战。国内外设备自动化程度不高以及目前传统的人工检测方法不仅耗时耗力,而且检测效率低下,使其无法达到检测的效率[2]。针对这种情况,本文设计了一种装置,该装置采用微机控制给风调整阀、操纵阀、波纹阀的检验过程:采用人机对话的方式,使操作人员根据界面提示即可完成多种阀门的试验;设备本身带有故障诊断功能,可最大化保证测试结果的准确性;通过自动采集的实验数据,用专家系统判断实验结果,并可以将试验数据保存,方便打印以及查询。

2 系统总体设计

2.1 性能测试需求分析

给风调整阀的综合性能检测中,有3 个检测项目:1)定压充风试验:主要包括在后端压力上升的同时,前端压力上升的情况;2)逆止试验:主要包括在前后端压力差到达一定程度后,保压一分钟前端压力的上升程度。如果该试验如果不良,会影响列车在制动条件下发生自然缓解,对车辆的运行安全产生重大影响;3)充风时间检测:主要包括后端压力达到一定程度时所用的时间。操纵阀的主要综合性能检测是保压处是否泄漏、手动位是否泄漏以及AB 腔的排风是否通畅,防止铸造缺陷。波纹阀测试气密性是否完好,如果气体泄漏,那么泄漏量的大小将严重影响气动元件的工作可靠性。

2.2 设备的结构

铁路车辆给风调整阀、操纵阀、波纹阀智能检测系统由机械部分、硬件控制部分、软件部分组成[3]。机械部分包括工作台、电磁阀、风管路;硬件控制部分包括压力传感器、PLC(Programmable Logic Controller)和计算机;软件部分主要包括采用VB(Visual Basic)语言编制的控制主程序。该检验系统具有手动、自动两用的功能。手动试验时,由工作台上的开关控制,接通相应电磁阀,可以脱离计算机系统独立工作。自动试验时,由计算机按试验流程自动控制系统工作,并可根据需要进行单步试验过程。操纵员可以根据实际需求来更换手动模式或自动模式。该检验系统有着灵活的操作、足够稳定的性能,并且系统本身的安全性较高。

2.3 工作原理

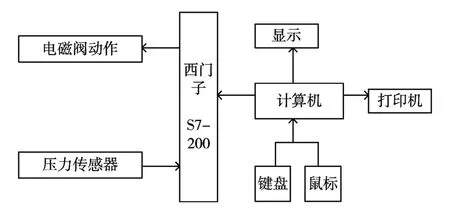

通过压力传感器将压力信号转换为电信号,进入PLC 系统的模拟输入模块(231)后,再将电信号转换可供计算机识别的数字信号,通过通信电缆传入计算机,计算机得到信号后进行运算处理,并将处理后的信号反馈给PLC,PLC 发送控制指令进一步控制试验系统中的电磁阀动作,从而完成阀的试验过程。工作原理如图1所示。

图1 系统原理图

3 硬件设计

3.1 气路元件选择

气缸:是气动系统最重要也是使用最多的气路执行元件,由活塞分成上下两个腔室,压缩空气进入无杆腔的时候,其作用到活塞的力,使得活塞前进。有杆腔内的空气排入大气,使活塞杆伸出[4],反之则退回。气缸活塞完成一次往复运动时所需的最大耗气量qmax计算公式为其中D为缸径,s为气缸行程,t为一次往复行程所需的时间,p为工作压力。根据此式可以选择合适的气源排放量。气缸在该检测装置中充当被测元件的夹持装置。

电磁阀:直动式电磁阀是利用电磁力直接推动阀杆换向,电磁线圈未通电时,阀体没有输出;线圈通电时,电磁铁推动阀芯向下移动,阀体有输出。该实验装置拟用开关连接电磁阀控制气路的通断。

储气罐:专门是储存气体的装置,当空气进入空压机后,送到储气罐中,再由储气罐管道供给各个用气地点,作用就是要保证供气稳定,当流量变化较大时,储气罐的容积与空压机额定流量及工作压力的关系公式为

V′为储气罐容积,p为工作压力,Q为空压机额定流量。

传感器:背压式传感器是利用喷嘴—挡板机构的变节流原理构成的。稳定的工作气源经恒节流气阻到背压室,从喷嘴流入。在一定的结构参数和工作压力p下,背压室的气压p0(通常称为背压)是随挡板和喷嘴之间的距离s而变化,变化过程可由以下方程来描述:

α1为恒节流气阻的流量系数,α2为喷嘴-挡板的流量系数,D为喷嘴直径,d1为恒节流气阻直径。在程序控制中,可用作压力等物理量的检测。

消声器:一般用阻尼消声器可降低噪声10dB~25dB,消声效果是因阻尼而产生的整流和吸音材料对音响能量的吸收而得到的。

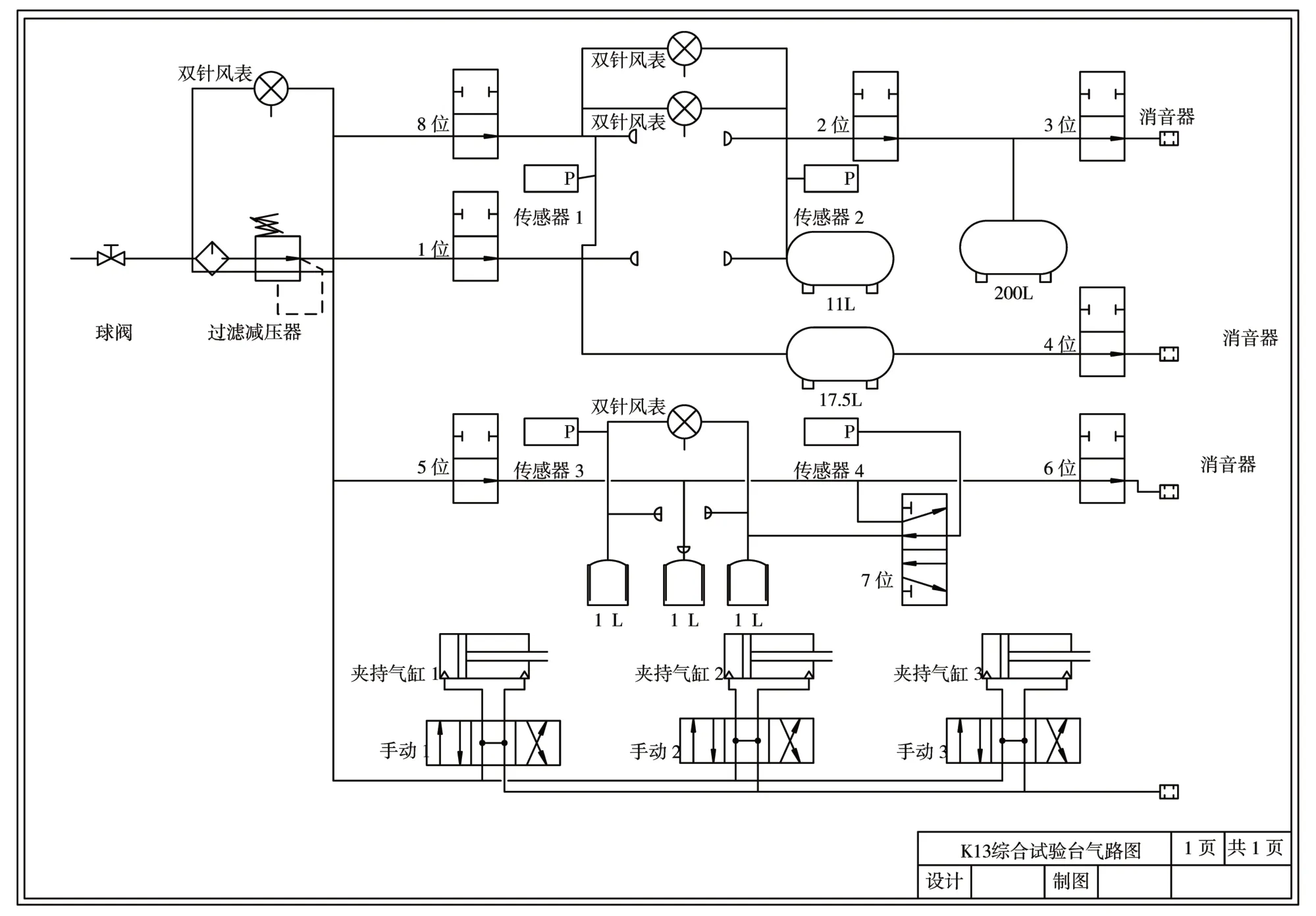

3.2 气路设计

根据2.1 的性能需求分析以及3.1 的气路元件选型绘制了如图2 的气路原理图。测试时,打开气源和8 位阀,向工件充气,当压力传感器压力输出值达到规定值时即关闭8 位阀,保压一分钟,待被测阀体密封腔室内压力稳定平衡后,读取传感器输出p1值,经一段时间ΔT后,再读取传感器p2值,可计算出被测阀体在该条件下的泄漏率Δ=(p2-p1) ΔT,随后打开2位、3位阀放气,将密封腔室内气体排空,为下一工件测试做好准备。底部的三位四通阀是用手动控制的,打开时,气源通过三位四通阀进入气缸中,气缸活塞伸出与被测阀体连接进行夹持,设置了3 个气缸分别夹持3 种被测阀体,关闭气体后,气缸内压强不足活塞收缩,被测阀体被松开,测量完毕。

图2 气路原理图

3.3 装置搭建

根据以上分析结合给风调整阀、操纵阀、波纹阀性能检测的总体设计[5]搭建了试验台,如图3 所示。

图3 试验台装置图

图3 左边图像为阀门检测台,右边图像为电气柜及显示器,其结构整体布局合理,主要由显示器操作界面、电气布线、阀门夹持装置、仪表、电磁阀开关、气源设置等几部分组成。能够实现给风调整阀、操纵阀、波纹阀的自动化检测,基本满足工业的使用要求。

3.4 可编程控制器设计

3.4.1 PLC选型

该设备选用的压力传感器将模拟量传到PLC中,通过PLC 中的数据转换功能来反馈到软件中,从而可以继续控制PLC 来实行电磁阀的通断。因此选用24 输入16 输出共40 个数字量的Simens 的S7-200 型PLC,CPU 为CPU 226CN[6]。该设备可连接7 个扩展模块,最大扩展至248 路数字量I/O 点或35 路模拟量I/O 点。该设备连接扩展模块EM221、EM222 以及EM231。EM221 具有8 点DC输入,EM222具有8 点继电器可以满足继电器的输出,最后的EM231 模拟量输入模块,可将外部的输入4 通道模拟量转换为PLC 内部可以处理的12 位数字量。

3.4.2 通信方式

串行通信接口有着低成本、高的抗干扰能力、较远的通信距离以及简单的通信方式,计算机与PLC 之间采用串行通信[7~8]。选择串行通信方式后还需要进一步确定接口标准,目前适用于PLC的有RS-232、RS-422 和RS-485,根据比较传输距离、传输带宽、传输模式等可得RS-485的优势明显,所以PLC 上的串口通常默认为RS-485,而计算机端的串口默认为RS-232,通常需要专用的通信线缆实现RS-232转RS-485。

4 软件设计

为便于现场使用和维护管理,系统采用VB6.0进行模块化编程,适用于Windows 操作系统,可以自行采集数据,生成报表,便于日后查询。

4.1 模块设计

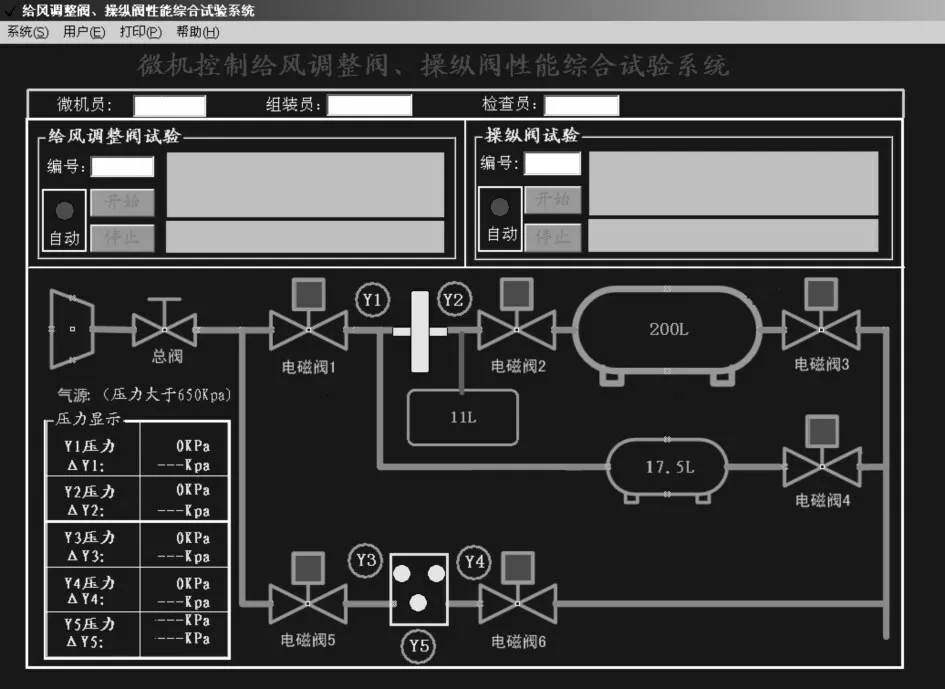

系统软件根据测试要求分为系统设置模块,该模块可以设定试验的参数;用户权限模块,该模块可以设置操纵员与检测员的权限,不同级别的人员权限不同,保证安全性;硬件故障检测模块,该模块可以实现对硬件例如传感器、电磁阀等器件进行检测,当它们出现故障时,可以及时定位便于处理,该模块将在第5 节进行详细介绍;系统测试模块,该模块用于微机检测脱轨自制动装置[9]的给风调整阀、操纵阀、波纹阀;报表输出模块,该模块用以对被检测器件进行标准化输出,并可根据时间和编号来进行查询;数据上传模块,该模块提供HMIS(Hospital Management Information System)接口,可方便的与使用单位的HMIS 进行数据传递;数据库维护模块,该模块用于数据库的备份、恢复、过期数据的清楚以及无效数据的删除等功能。其主控界面如图4所示。

图4 系统主界面

主控界面显示了软件的名称,菜单栏的功能,操作人员的信息,实验项目的名称,阀编号,监控电磁阀的通断情况以及压力显示等功能。

4.2 专家系统

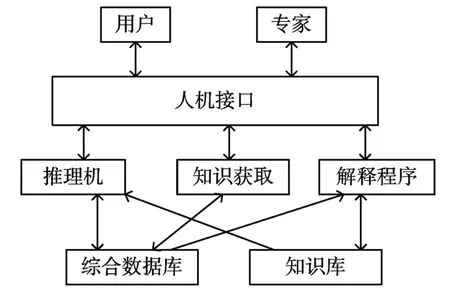

专家系统是人工智能研究的一个重要领域,专家系统的功能是利用计算机软件程序系统对人类专家决策能力进行仿真,主要包括知识库、知识获取机构、推理机、综合数据库、解释程序以及人机接口[10],如图5所示。

图5 专家系统结构图

本系统采用专家系统来判断三种阀的合格情况,具体知识库规则如下:

IF 给风调整阀后端压力上升AND 前端压力处于400kPa~420kPa,THEN合格;

IF 给风调整阀前、后端压力差达到100kPa AND 保压1min 前端压力上升小于10kPa,THEN 合格;

IF 给风调整阀后端压力上升至400kPa AND 14min内达到400kPa,THEN合格;

IF 操纵阀充风至500kPa AND 保压1min AND进风端压力不超过5kPa,THEN 保压位合格or手动位合格;

IF 操纵阀A 腔充风至500kPa AND 保压1min AND A腔压力不超过5kPa,THEN A腔位合格;

IF 操纵阀B 腔充风至500kPa AND 保压1min AND B腔压力不超过5kPa,THEN B腔位合格;

IF 波纹阀前气压至160kPa AND 保压1min AND 前气压泄漏不超过5kPa,THEN波纹阀合格;

IF 波纹阀输入气压至400kPa~420kPa AND后气压200kPa,THEN 合格。

5 故障诊断

5.1 故障来源分析

在试验环节中,所涉及器件众多,器件材质有优劣之分,具有一定的使用寿命,且容易受气压、温度、湿度等各种客观条件的作用,会直接影响到所测元件的精确性[11~12]和准确性。因此有必要对可能的故障进行分析:电磁阀线圈烧坏、管路漏风、压力表表针不回零、气缸活塞不运动、按下按钮不启动、排气声音大。

5.2 RBF神经网络的故障诊断

依据实验设备的各关键构件故障信号,运用径向基函数神经网络[13~16],实现给风调整阀、操纵阀、波纹阀智能检测系统的故障诊断。该网络包括含有n个结点的输入层、m个结点的隐含层和p个结点的输出层,隐含层结点中心值和宽度参数ci,wi。对上述6 种故障信号进行X1~X6编码方式,构成欧式向量X,作为网络输入层结点接收到的数据传送到含有神经元的隐含层,输出层传递函数一般是线性函数。应用RBF 神经网络对该装置进行诊断的具体步骤如下。

求出m,ci,wi的值,通过最小二乘法在输出层依据以上参数获得参数wik结果。

为确定网络,利用式(1)求解隐含层与输出层之间的连接权值:

式中,k=1,2,…,p。

输出层各节点的输出结果为

网络目标函数为

式中:n为样本数量;ek为关键构件误差信号。设网络期望输出为yd( )

x,结合式(2)可得:

结合网络的目标函数可得:

式中,L表示输出样本数量

分别使用以下公式优化参数ci和wi:

式中:η1和η2为学习速率:∂为正实数。

把检测到的装置正常情况与电磁阀线圈烧坏、管路漏风这十种常见的故障类型构成一个欧式向量集合:F 是RBF 神经网络的输出的向量,每一种故障类型都以F0,…,F10表示,如果输出值是0 则说明不存在这种故障。如果输出值为1 则说明出现了这种故障。对所采集到的实际故障样本进行训练得到模型。每一类故障对应的故障隶属度分别用Fa~Fk 表示,当Fi 的值介于(0.75,1.50)范围内时,对应故障类型为严重故障;当Fi 的值介于(0.25,0.75)范围内时,对应故障类型为中等故障;当Fi 的值小于0.25 或大于1.50 时,对应为正常状态。通过此种算法,可以较容易的检测试验系统中的故障,并弹出警告窗口告知操纵人员。

6 结语

本文根据铁路车辆阀门的特性进而提出了一种智能化检测设备,运用PLC下位与微机上位进行通信并结合专家系统判断测量值的精度,故障诊断系统来避免误检率高。该设备使得对阀门检验的过程简单化、智能化、高效化,对铁路行业领域具有一定的可行性。