自走式上肥撒施一体机设计与试验*

李树兵,李清华,孙冬霞

(1.滨州市农业科学院,山东滨州,256600;2.东营市第二中学,山东东营,257000)

0 引言

大田施肥主要使用化学肥料,这对提高作物产量发挥了巨大作用,但长期使用化学肥料会导致农田耕作层土壤有机质含量下降,土壤肥效作用降低[1]。相比化学肥料,有机肥中有益生物活动能改善土壤结构,增加土壤保水保肥能力,减少养分流失,间接培肥了土壤,其大规模使用是未来大田施肥趋势[2-3]。

施肥机是撒施有机肥的关键设备,国外发达国家早已对其进行了深入研究[4]。美国SC7660型液体施肥机抛撒幅宽大、撒施均匀,可将有机肥料直接浸入土壤,但该机结构复杂且需特定场所存放处理液态有机肥[5];法国ProTwin 8150锤片式有机肥撒施机配有双搅龙型式的肥料输送装置和锤片式的抛撒装置,抛撒效果稳定,撒施效果好,但功耗较高。德国ZA-V型施肥机作业效率高并安装有精准撒肥装置和边界自动识别传感器,能够精确控制撒肥幅宽,但肥料沿横向和纵向分布不均匀;法国DPX Prima离心圆盘式撒肥机作业对象为高流动性有机肥,常需通过重叠作业保证抛撒均匀性[6]。国内施肥机械发展相对较晚,品种单一,且主要以引进和仿制为主[7]。滨州市农业科学院郝延杰等设计了一款精准有机肥施肥机,利用FPGA控制系统调节输肥链板档位、肥门开度和控制罩角度,实现了有机肥撒施量和幅宽调节;东北农业大学吕金庆等设计了一种锥盘式撒肥装置,获得了较合理撒肥盘转速等参数;山东、上海的农机公司也均针对施肥机做了相关研究和开发创新。总体来看国内施肥机在工作效率和机器稳定性等方面有待提高[8]。

本文设计的一款自走式上肥撒施一体机,可智能调节施肥量和幅宽,能自主高效上肥、撒肥,实现无人驾驶作业,减轻了劳动强度,其智能高效、作业参数可变等特征符合农业机械化发展趋势。

1 整机结构及工作原理

1.1 整机结构

自走式上肥撒施一体机主要由机架、上肥机构、分肥机构、称重机构、输肥机构、挡肥机构、抛撒机构等组成,如图1所示。

图1 整机结构Fig.1 Overall structure1.机架 2.上肥机构 3.分肥机构 4.称重机构 5.输肥机构 6.挡肥机构 7.抛撒机构

1.2 工作原理

作业时上肥机构在液压缸作用下下降到与堆放肥料高度一致的位置,肥料经上肥机构喂入,在分肥机构绞龙旋转作用下向肥箱前部左右两侧分配,输肥机构将肥料向肥箱后部输送,肥料装满后安装在肥箱下的称重系统可精确称出肥料重量;道路运输时,上肥机构在液压缸作用下向上提升,避免施肥机行驶时与地面接触;撒肥作业时,抛撒机构护罩在液压缸作用下打开,撒肥圆盘和竖绞龙在液压马达作用下旋转,肥料挡板在液压缸作用下打开,输肥机构将肥料向后移动,经挡板和肥箱底部形成的通道落至抛撒机构上被抛撒出去。自走式上肥撒施一体机设计参数如表1所示。

表1 设计参数Tab.1 Design parameters

2 关键部件设计

2.1 上肥机构

上肥机构如图2所示,作为一种上料传输装置是施肥机核心部件,其技术性能直接影响上肥效率,其结构由喂入装置和升运装置组成。

图2 上肥机构Fig.2 Fertilizer collecting mechanism

2.1.1 喂入装置

喂入装置结构如图3所示,其不仅可以起到肥料喂入作用,也可对肥料进行一次破碎。直、弯刀角度、排列方式及间距对肥料破碎均匀性和安装辊动平衡有着直接影响,直刀、弯刀沿叶片进行间隔螺旋安装,轴向方向绕圆周均匀排列。叶片材质要有较高的弹性极限、屈服强度和疲劳强度,其螺旋焊接至安装辊上随辊高速旋转,材料选用65Mn,厚度为6 mm;安装辊材料为Q235A;安装至叶片上的直刀和弯刀随辊高速旋转切割肥料,其材质需有比普通钢更高的强度和抗变形能力,材料选用45#钢。螺旋外径D设计为400 mm,螺距为90%D,即360 mm,根据公式

图3 喂入装置Fig.3 Feeding device1.侧板 2.叶片 3.安装辊 4.弯刀 5.直刀 6.弧形板 7.轴承座

Q=47D2φsnΩc

(1)

式中:φ——充满系数,取0.3;

s——螺距,m;

n——螺旋转速,r/min;

Ω——物料容量,t/m3;

c——倾斜输送修正系数,水平输送取c=1.0。

按最大输送量Q取400 kg/min计算,可得n=32.8 r/min,取螺旋最大转速n=35 r/min。

2.1.2 升运装置

升运装置结构如图4所示,对升运装置来说,影响性能的因素主要是输送速度v和输送槽规格,即刮板高度H和宽度B,输送速度快,刮板对肥料冲击大,输送不稳定,输送速度过慢,容易产生肥料堆集造成堵塞,输送槽过窄、过浅,都会导致肥料卡死,造成故障或损失。刮板大多数为矩形或梯形,高度H约为宽度B的1/4~1/2,刮板间隔距离L约为刮板高度的3~6倍。

图4 升运装置Fig.4 Lifting the transport unit1.从动链轮 2.升运器托架体焊合 3.刮板 4.托板 5.升运器体焊合 6.齿轮油泵 7.传动链条 8.主动链轮

计算时按地块长度800 m、有效撒肥幅宽8 m、施肥量按4 000 kg/hm2,加一次肥料可满足两个往返撒肥量要求,肥箱容积

(2)

(3)

式中:M——施肥量,kg/hm2;

N——施肥幅宽,m;

L——撒施距离,m;

γ——充满系数,压实状态取值0.7~0.9,非压实状态取值0.5~0.7;

η——肥料密度,kg/m3,压实状态取值600~800 kg/m3,非压实状态取值200~500 kg/m3;

P——刮板输送器的生产率,kg/h;

t——上料时间,min。

(4)

式中:ρ——输送物料的密度,kg/m3,有机肥的堆积密度取700 kg/m3;

ψg——刮板输送器的充满系数,当链速度v为0.5 m/s、1.0 m/s、1.5 m/s和2.0 m/s时,ψg分别为0.97、0.92、0.85和0.75;

Kg——刮板输送器的倾斜系数,当输送器与水平夹角α为10°、20°、30°、45°、60°、75°和90°时,Kg相应为0.85、0.65、0.5、0.4、0.3、0.25和0.15。

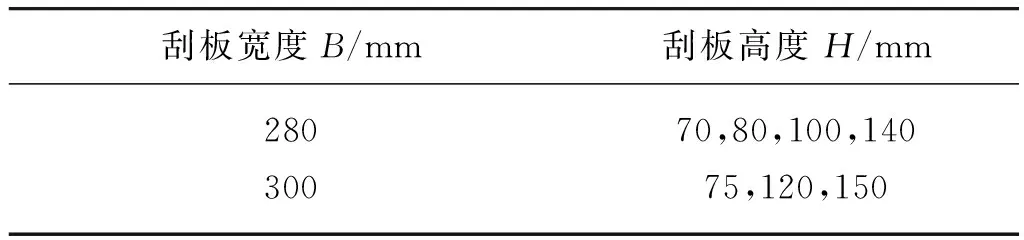

根据式(2)确定肥箱容积V=11 m3;根据式(3)设定每次上料时间t=30 min时刮板输送生产率P≈257 kg/min;依据升运器壳体内部空间、刮板安装尺寸并结合表2数据,选择一组较为合适的刮板宽度B=280 mm,刮板高度H=80 mm;根据式(4)计算出的肥料输送速度v约为0.72 m/s。

表2 输送肥料常用的刮板尺寸表Tab.2 Test data of experimental factors

2.2 输肥机构

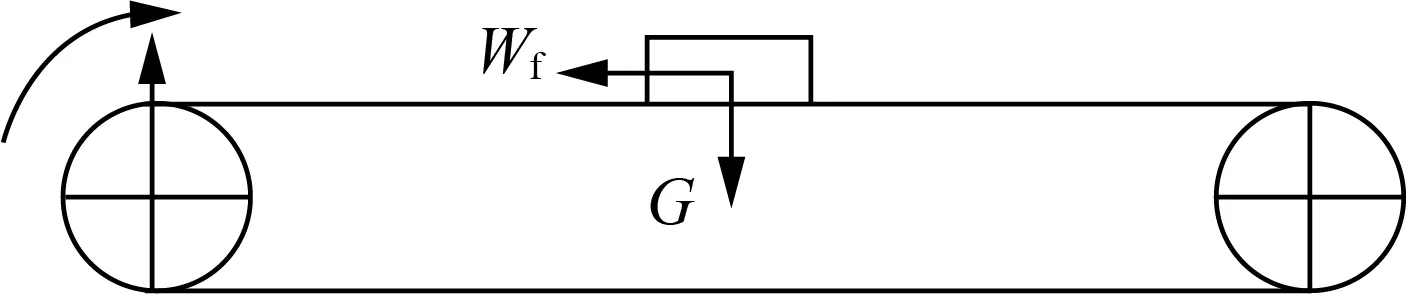

输肥机构结构如图5所示,链条选用高强度圆环链形式,链条工作过程中主要受到肥料和刮板链条重力产生的摩擦力,因此需要对其进行强度校核。肥料输送方式为水平输送,输送阻力受力如图6所示。

图5 输肥机构Fig.5 Fertilizer transport mechanism1.链轮 2.传动链条 3.刮肥板 4.托板 5.传动轴

图6 受力分析Fig.6 Force analysis

图7 称重机构Fig.7 Weighing quality mechanism1.称重组件 2.称肥板 3.刮肥板 4.摆线马达 5.称重传感器 6.称重板 7.称重轴 8.称重座 9.分肥绞龙

输送装置上有机肥的总质量

m1=ρV0

(5)

式中:V0——肥箱装满时肥料体积,m3。

刮板运输装置基本运行阻力

Wf=(m1f1+m0f2)g

(6)

式中:m0——刮板链条总质量,kg;

m1——满载时输送装置上的物料质量,kg;

f1——物料与底板的摩擦因数;

f2——刮板链条与底板的摩擦因数。

刮板输送装置的总阻力

W=ωfWf

(7)

式中:ωf——附加阻力系数。

刮板规格和数量已知,输送长度可查表计算,长度为4.7 m时,刮板和圆环链的总质量m0为123.2 kg。当肥箱装满时,体积为V0=11 m3,肥料的堆积密度为700 kg/m3,肥料总质量为7 700 kg,计算得Wf=45.76 kN,刮板输送的总阻力W=48.07 kN。

安全系数

(8)

式中:λ——链条负荷不均匀系数;

Sp——链条破断拉力,kN;

i——链条股数;

Sm——承受最大牵引力,kN。

选择的链条破断拉力138.6 kN,股数为2,承受的最大牵引力为48.07 kN,经计算的安全系数约为5.18,能够满足强度要求。

2.3 称重机构

称重机构结构见如7所示,肥料重量显示在显示屏上。称重传感器实际上是一种将质量信号转变为可测量的电信号输出的装置,当肥料重量超过所设定的重量时,称重传感器将信号传至报警器,从而引起报警器报警。

2.4 抛撒机构

抛撒机构结构如图8所示。竖直绞龙叶片上设有多个半圆形凹口并安装有多组切割刀,在进行撒施作业时护罩在液压缸作用下打开一定角度,抛撒圆盘和竖直绞龙在柱塞马达的驱动下旋转,将输送至抛撒圆盘上的肥料均匀抛撒出去,在肥料落地前,绞龙叶片及其切割刀也能对飞溅的肥料进行二次破碎。

图8 抛撒机构Fig.8 Fertilizer throwing and spreading mechanism1.竖直绞龙 2.护罩 3.支撑侧板 4.护罩开启油缸 5.肥门升降油缸 6.支撑辊 7.抛撒圆盘

2.4.1 抛撒圆盘

抛撒圆盘如图9所示,作用是将散落到其上的肥料抛撒出去,防止肥料漏下来形成局部堆积[9-11]。抛撒圆盘直径越大,肥粒抛出的速度就越大,撒肥距离越远,撒肥幅宽与抛撒圆盘直径呈正比关系。

图9 抛撒圆盘Fig.9 Fertilizer throwing and spreading disc

抛出的有机肥初始速度

vi=ωiri

(9)

式中:ri——肥粒与圆盘中心的距离;

ωi——距圆盘旋转中心为ri处肥粒旋转角速度。

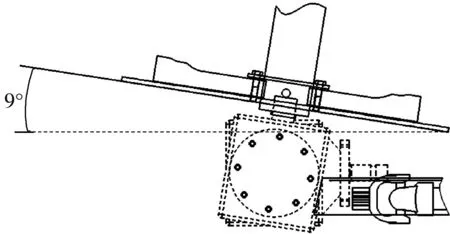

对于大田施肥来说,撒肥幅宽越大越好,但是受限于撒肥机尺寸,抛撒圆盘直径设计为890 mm。当肥粒抛出点与初速度一定时上抛肥粒落点距离大于平抛或下抛,故将圆盘面与地面成一定角度以使肥料呈抛物线状抛出。抛撒圆盘与地面的角度设计为9°,见图10。

图10 抛撒角度Fig.10 Schematic diagram of throwing angle

2.4.2 竖直绞龙

竖直绞龙结构如图11所示,其安装的螺旋叶片是抛肥的关键部件,可将肥料向上输送,叶片上安装拨肥板可将肥料进行第二次破碎。为使螺旋叶片输送时掉落的肥料全部撒落到抛撒圆盘上,螺旋叶片的外轮廓尺寸需要小于抛撒圆盘的最大直径[12-13],为保证撒肥幅宽,螺旋叶片的直径也不能太小,该机螺旋叶片直径设计为875 mm,叶片钢材选用65Mn,厚度为6 mm,螺旋叶片安装辊直径为135 mm,材料为Q235A的钢管,拨肥板材料选用45#钢。

图11 竖直绞龙Fig.11 Vertical auger1.抛撒盘 2.抛撒板 3.拨肥板 4.螺旋叶片

为增加有机肥的破碎效果,竖直绞龙螺旋叶片被均布的半圆反向切割,形成能够对大块肥料进行二次切割的刀状缺口。螺旋叶片的俯视结构如图12所示,肥料被二次切割示意图如图13所示。

图12 螺旋叶片Fig.12 Spiral blade

图13 切割肥料Fig.13 Chopped fertilizer

3 抛撒试验与分析

自走式上肥撒施一体机肥料抛撒试验在某合作社进行,试验场地选择水泥地面,宽度约10 m,长度取800 m,无风环境;试验物料选用发酵牛粪。试验因变量是施肥量、施肥幅宽、施肥速度,影响因变量因素中,定量因素为抛撒圆盘与水平地面倾斜角度,为9°;自变量因素为行驶档位,输肥链板档位,控肥闸门开度,护罩开启角度,竖直绞龙转速。若设计全面试验法,工作量太大,且数据统计繁杂,考虑采用正交法[14],在试验因素确定后,根据试验目的、实际情况综合考虑每个试验因素变化范围并设置各因素取相同的水平数,结合试验工作量的大小按照五因素四水平选用L32(49)来完成本次正交试验,见表3。

表3 多因素组合试验Tab.3 Multifactor combination test

当大田土壤基质中有机质含量达到4%~5%时,每年只需补充有机质矿化而消耗的数量,一般土壤有机质含量约为166.2 t/hm2,土壤的年矿化率为1%左右,每年应补充1.662 t/hm2。按有机肥中有机质含量55%计算,则每公顷土壤施肥量为1.662÷55%≈3 t;参考农技人员经验,施肥机撒肥幅宽6~8 m时,撒肥均匀度好,肥料覆盖面广,撒肥效率高,能够较好满足大田施肥要求,从表3施肥量、施肥幅宽两列数据中可见,序号2、3、4、5、8、10、12、19、20、23、24、26、28、31的抛撒试验组均能够满足大田施肥要求。现按照大田撒肥施肥量3 000 kg/hm2、施肥幅宽7 m,选取序号4、24、26、31的抛撒试验组取样分析并计算变异系数。施肥机行驶方向为纵向,用取样框沿纵向等间距取样9处,选取9组纵向样本数据;幅宽方向为横向,从中间向两侧等间距取样35处,选取35组横向样本数据。纵向取样数据见表4,横向取样数据见表5。

表4 大田施肥抛撒试验纵向取样数据Tab.4 Longitudinal sampling data of field fertilization and scattering experiment

表5 大田施肥抛撒试验横向取样数据Tab.5 Transverse sampling data of field fertilization and scattering experiment

从表4可以看出,质量分布波动较小,即在沿施肥机前进方向上,肥料撒施比较均匀;从表5可以看出,中间质量最大,越远离施肥机的两侧质量越小,且以施肥机中轴线呈近似对称分布;纵、横两方向撒肥质量分布说明了该施肥机工作平稳,不存在间断性抛撒等异常状况。

变异系数[15-16]计算公式如式(10)所示,计算结果见表6。

表6 施肥量变异系数Tab.6 Coefficient of variation in fertilization amount

(10)

(11)

(12)

式中:a——施肥均匀度变异系数;

s——标准差;

X——收集器的数量;

xi——每个收集器中收集的肥料量;

从表6可以看出,第4组试验纵向变异度系数为14.6%,横向变异度系数为30.3%;第24组试验纵向变异度系数为15.5%,横向变异度系数为32.2%;第26组试验纵向变异度系数为15.3%,横向变异度系数为31.6%;第31组试验纵向变异度系数为15.4%,横向变异度系数为31.8%;按大田施肥3 000 kg/hm2、幅宽7 m选取的四组试验取样变异系数计算结果均小于GB/T25401—2010规定的40%,表明该施肥机撒肥时纵向前进方向工作平稳,横向幅宽方向抛撒均匀,其技术参数能够满足大田施肥要求。

4 结论

1) 创新设计了上肥机构,能够自主上肥且输肥均匀稳定;整机采用自走式设计,能够快速转场,作业效率高;集成的北斗导航系统实现无人驾驶,减轻了劳动强度。

2) 实现了施肥量和施肥幅宽有效调节,通过设置输肥链板速度、控肥闸门开度、护罩开启角度、竖绞龙转速不同参数组合,可变撒施量1 000~4 000 kg/hm2,幅宽范围4~7.5 m。

3) 按施肥量3 000 kg/hm2、撒施幅宽7 m做抛撒试验,结果显示:撒施均匀性好,纵向施肥变异系数约为15%,横向施肥变异系数约为30%,满足国家标准相应标准,施肥机能够满足大田施肥作业要求。