海底掩埋缆探挂装置设计与试验

宋 强 ,许 可 ,姚明超 ,王 瑞 ,罗 升

(1.中国船舶科学研究中心 深海载人装备国家重点实验室,江苏 无锡,214082;2.深海技术科学太湖实验室,江苏无锡,214082)

0 引言

随着全球通信、深海海底探测和深海能源开发等需求的不断扩大,深海海缆的使用越来越广泛,特别是在水下信息搜寻、水下观测网建设领域,深海海缆的使用及铺设量巨大。海缆通常采用水下挖沟机进行铺设,考虑到浅海渔船较多,为避免渔船的锚刮断海缆,浅海中海缆的铺设深度较深,范围在1~2 m 左右;深海中海缆的铺设深度较浅,往往在0~0.5 m 左右。深海海缆服役寿命到期更换或意外发生中断需维修,首先需要在海底发现掩埋缆位置,然后操控作业工具开展下一步作业。目前常用的技术手段是水面维修母船在海底拖挂一根张力锚,直至拖挂到海缆,并将其挂断,然后打捞上岸。该种张力锚拖挂海缆的方式属于盲挂,效率较低,极易将海底的其他海缆拖挂损坏,造成不可挽回的经济损失。因此有必要针对海底掩埋缆的探挂开展深入研究,提高掩埋缆的更换和维修效率。

针对海底掩埋缆,国内目前的研究主要集中在线缆铺设方面: 林如[1]设计了一台海底管道射流式挖沟机用于海底管道铺设,并针对喷嘴进行了数值仿真;戴源等[2]通过理论分析、数值仿真及试验等对不同地质情况下的喷射臂向前喷射和相向喷射的喷嘴选型和布置进行分析,形成喷嘴选型建议,用于海底开沟;李文涛等[3]介绍国外用于海底电缆和油气管线埋设的关键设备——挖沟机设计的相关理论和关键技术优势,比对各类挖沟机的主要性能如埋深、埋设速度和挖沟方式,介绍国外当今挖沟机设计的最新技术及最新进展;王子维[4]根据海底射流式开沟机喷冲臂的基本工作原理,通过对多对喷嘴泥沙冲刷进行数值仿真,确定合理的喷冲臂射流喷嘴数量及喷嘴直径,并开展模型试验。国内外学者对射流冲刷进行了系统研究[5-7],但对如何维修海底掩埋缆的研究甚少。在水下掩埋缆维修技术方面,国内用某试验艇开展了海缆布放回收、水下剪切和探测阵节点起吊布放等作业的演示验证[8-10]。

海底缆线大都属于长周期工作设备,在铺设时或采用埋设,或采用海底表层敷设。在长周期的工作过程中,受洋流的影响海底缆线表面常被沉积物所掩盖。为便于在目标精细识别后对其进行精准维修,需要针对掩埋缆进行掩埋物或覆盖物的近距离清理,为后续掩埋缆挂探、高效剪切和打捞回收后的维修提供基础操作环境条件。目前国内针对挂探标记掩埋缆的技术手段尚无报道,文中提出海底掩埋缆的识别和维修作业流程,重点针对掩埋缆探挂阶段,设计了一种海底掩埋缆探挂装置,并开展试验研究。通过集成位移传感器和压力传感器采集反馈信号,基于试验数据形成海底掩埋缆探挂信息作业窗口图,用于指导判断探挂装置对海底掩埋缆挂钩标记是否成功。

1 作业流程

水下载人平台固定于水面布放母船甲板上,水面母船航行至作业目标海域,通过甲板架将水下载人平台起吊至水面,水下载人平台携带作业级无人遥控潜水器(remotely operated vehicle,ROV)及被动式吊车,其中作业级ROV 底部模块化安装清理探挂作业工具。水下载人平台航行至掩埋缆的上方大致水域,释放作业级ROV,在已初步探明的水底,作业级ROV 将清理探挂作业工具插入沉积物中,并展开Z 字形轨迹航行探挂,直至清理探挂作业工具的张力反馈值显示已挂住掩埋缆,启动标记浮球挂钩自动解脱,之后水下载人平台上的被动式吊车放缆,下放起吊钩,作业级ROV 通过多功能机械手将标记浮球挂接在被动式吊车的起吊钩上,吊车收缆,从而完成掩埋缆的打捞回收。若打捞回收掩埋缆张力值过大,无法完成起吊任务,可以通过作业级ROV 多功能机械手操控剪切工具完成高效剪切,而后再启动打捞回收任务,最后进行检修和修复。

2 探挂装置设计

2.1 探挂装置本体设计

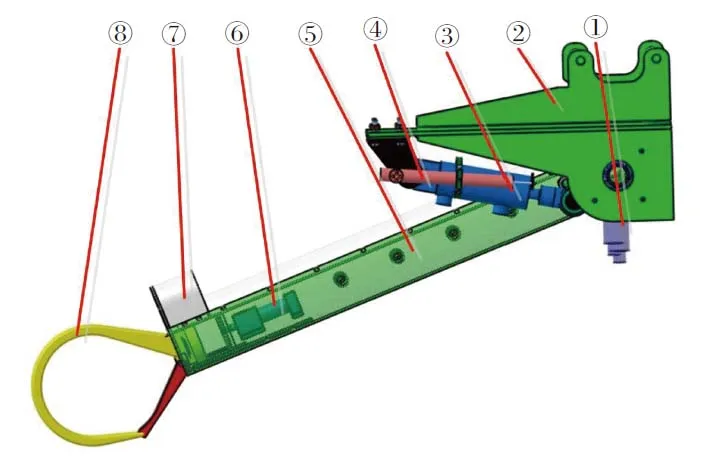

针对掩埋缆探挂问题设计了一种探挂装置,其三维模型如图1 所示,图中各部件依次为: ①张力传感器、②支架、③摆动油缸、④位移传感器、⑤摆臂、⑥脱钩油缸、⑦浮球容器以及⑧挂钩。因探挂装置摆臂机构和脱钩机构体积质量限制,经过对比电动推杆和液压油缸方案,电动推杆存在体积大、可靠性不高等不足,并且摆臂在触碰线缆时需要被动抬起,由于液压油缸更易实现该功能,故采用液压油缸方案。探挂装置整体质量约80 kg,设计水深300 m,摆动油缸行程150 mm,工作压力5 MPa,脱钩油缸行程80 mm,工作压力4 MPa。摆动油缸通过控制摆臂可实现0~45°范围内的摆动,从而适用不同深度的线缆;位移传感器主要用于检测摆动油缸的位移;脱钩油缸主要控制挂钩的解脱;张力传感器主要用于检测摆臂摆动过程中所受的力;挂钩与浮球通过绳子连接,当挂钩解脱时可带动浮球一起完成解脱。

图1 探挂装置三维模型Fig.1 Three-dimensional model of detection and hanging device

2.2 力学模型

针对探挂装置进行受力分析。摆臂主要受到前进的拉力F1,油缸的作用力F2,线缆对其的作用力F3,挂钩的重力G(摆臂重量较轻,可忽略),OB代表摆臂初始位置,OB1代表摆臂45°位置,AM代表摆动油缸初始位置,AM1代表摆动油缸45°位置,OM代表曲柄初始位置,OM1代表曲柄45°位置,其力学分析模型如图2 所示。

图2 探挂装置力学分析模型Fig.2 Mechanical analysis model of detection and hanging device

针对探挂装置整体:G=260 N,OB1=935 mm,OM1=100 mm,∠BOB1=45°,∠F2M1F21=20°。

水平方向所列方程

针对摆臂装置,力矩方程为

摆动油缸活塞有效面积As为0.002 m2,则摆动油缸溢流阀压力

3 试验结果与分析

3.1 探挂装置试验台架设计

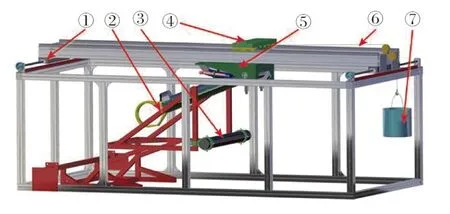

探挂装置试验台架三维模型如图3 所示。探挂装置试验台架主要由①支架、②线缆固定架、③线缆、④滑台、⑤探挂装置、⑥钢丝绳、⑦铁桶,液压阀组、液压源和数据采集器(见图4 实物图)等组成。线缆固定架可通过调节线缆两端的抱箍高度来模拟线缆不同埋深且可夹持不同直径的线缆,通过配置不同比例的粘土和水泥来设置土的硬度,铁桶内部可施加铅沙来实现不同的重量达到所需的拉力,滑台可在铁桶的牵引下沿导轨作直线运动从而带动探挂装置运动,液压阀组用于控制摆动油缸和脱钩油缸的动作,数据采集器用于采集位移传感器、摆动油缸压力和张力传感器的数值。实物样机如图4 所示。

图3 探挂装置试验台架三维模型Fig.3 Three-dimensional model of test bench of detection and hanging device

图4 探挂装置试验台架实物样机Fig.4 The prototype of detection and hanging device test bench

3.2 探挂装置液压系统

探挂装置试验台架液压系统原理图如图5 所示。图中: PT×1 为摆动油缸无杆腔压力传感器;PT×2 为摆动油缸有杆腔压力传感器;PT×3 为脱钩油缸有杆腔压力传感器;V1 为摆动油缸油路液压锁;V2 为脱钩油缸油路液压锁;V3 为摆动油缸油路节流阀;Y1 为摆动油缸油路电磁换向阀左位;Y2 为摆动油缸油路电磁换向阀右位;Y3 为脱钩油缸油路电磁换向阀左位;Y4 为脱钩油缸油路电磁换向阀右位;P 为液压系统进口;T 为液压系统出口。工作时由操控人员手动操作换向阀动作到左位状态,摆动油缸开始动作,探挂装置的摆臂下降45°;探挂装置开始前进,当摆臂接触到掩埋缆时,探挂摆动油缸的A 口压力升高,控制系统实时读取探挂摆动油缸的A 口压力传感器的信号值,经过公式换算显示力的大小。摆臂在掩埋缆的作用下产生被动抬起的力开始克服摆臂自身的重力,当液压油压力超过溢流阀的设定值时,溢流阀溢流,在掩埋缆的作用下摆动油缸的活塞杆回收,摆臂开始上移,探挂装置继续前进,直至挂钩挂到掩埋缆;当挂钩挂到缆以后,探挂装置继续前进,控制系统读取的脱钩油缸B 口的压力传感器信号的值会变大,操作人员判断后,手动操作换向阀动作到左位状态,完成脱钩动作;脱钩后,手动操作换向阀动作到右位状态,探挂摆动油缸缩回,摆臂上移。在整个过程中,控制系统要实时监测压力传感器1 信号(摆动油缸A 口)、压力传感器2 信号(摆动油缸B 口)以及位移传感器信号(摆动油缸)。

图5 液压系统原理图Fig.5 Schematic diagram of hydraulic system

3.3 误差对比

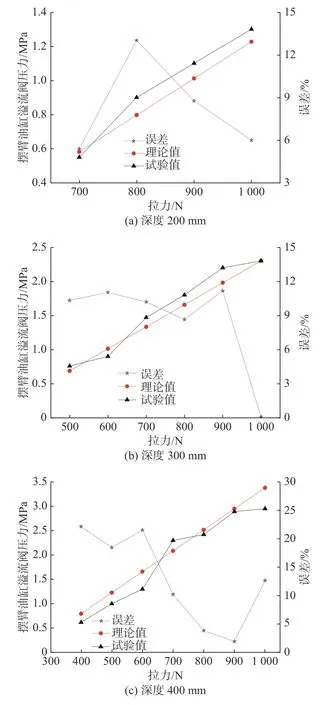

针对掩埋缆深度200、300、400 和500 mm,分别进行理论计算和试验验证,所得对比曲线图如图6 所示。

图6 理论计算和试验结果对比图Fig.6 Comparison of theoretical calculation and test results

由图6 可知,随着拉力的增大,理论计算和试验验证之间的误差呈逐渐减小趋势,其中掩埋缆深度300 mm、拉力1 000 N 下理论计算和试验验证误差最小,故后续以该工况进行试验分析。

为了验证试验具备重复性,保证试验结果的正确性,设定溢流阀溢流压力为3 MPa,给定无杆腔压力为2.2 MPa,进行2 次重复试验,作业窗口图如图7 所示。由图7 可知,2 次试验结果中位移传感器位移、油缸压力传感器以及张力传感器显示的示数基本重合,故该试验重复性较高。

图7 相同试验工况2 次试验对比图Fig.7 Comparison between two tests under the same test condition

3.4 试验分析

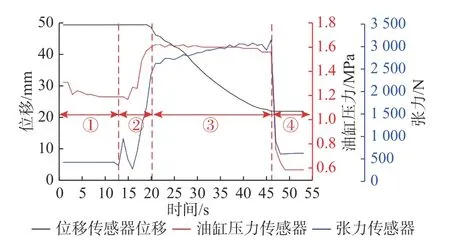

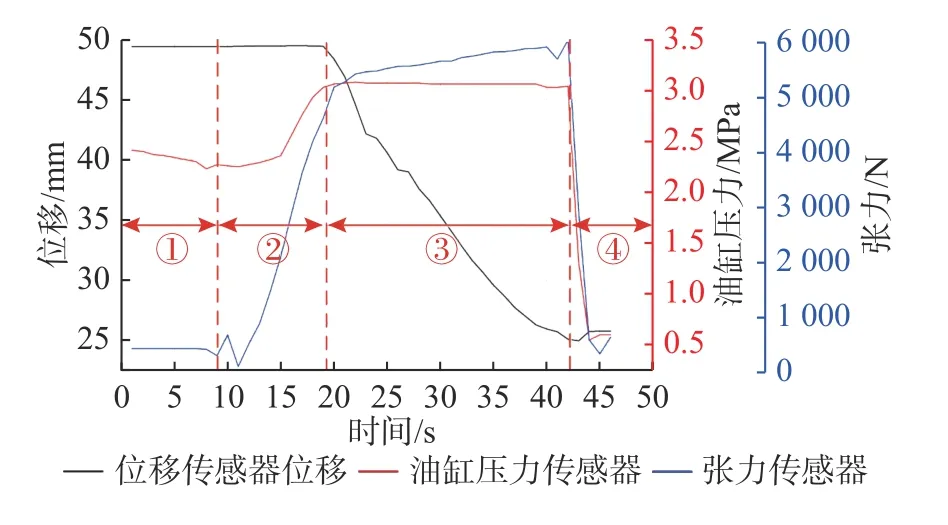

为了对比不同溢流阀压力下的海底掩埋缆探挂信息作业窗口图,分别设定摆动油缸溢流阀压力为1.6 和3 MPa。针对溢流阀压力1.6 MP 给定初始摆动油缸无杆腔压力1.2 MPa,针对溢流阀压力3 MPa 给定初始无杆腔压力为2.2 MPa,通过对数据采集器提取的试验数据进行分析,得出海底掩埋缆探挂信息作业窗口图如图8 和图9 所示。

图8 溢流阀压力为1.6 MPa 时信息作业窗口图Fig.8 Operation window when relief valve pressure is 1.6 MPa

图9 溢流阀压力3 MPa 时作业窗口图Fig.9 Operation window when relief valve pressure is 3 MPa

由图8~图9 可知,海底掩埋缆探挂信息作业窗口主要有4 个阶段: ①摆臂未碰到缆阶段、②摆臂碰到缆阶段、③摆臂被动抬起阶段、④挂钩挂住缆阶段。

摆臂未碰到缆阶段: 位移传感器、油缸压力传感器、张力传感器数值基本不变,保持在初始值。

摆臂碰到缆阶段: 在14 s(溢流阀压力1.6 MPa)、9 s(溢流阀压力3 MPa)时张力传感器示数突然增大,表明摆臂刚触碰到缆,在14~20 s(溢流阀压力1.6 MPa)、9~19 s(溢流阀压力3 MPa)时间,张力传感器和油缸压力传感器数值一直增大,而位移传感器数值不变,因为此阶段摆臂碰到缆时还未达到溢流阀溢流压力,摆臂油缸不会产生动作,故不会产生位移变化。该阶段溢流阀压力为1.6 MPa的响应时间仅6 s,溢流阀压力为3 MPa 的响应时间为10 s,表明溢流阀压力越小,摆臂受到外力作用更容易被抬起。

摆臂被动抬起阶段: 在20~46 s(溢流阀压力1.6 MPa)、19~43 s(溢流阀压力3 MPa)时,位移传感器数值开始下降,表明摆臂被动抬起,油缸压力传感器和张力传感器数值基本不变,表明达到摆臂油缸溢流阀压力。

挂钩挂住缆阶段: 在46 s(溢流阀压力1.6 MPa)、43 s(溢流阀压力3 MPa)时油缸压力传感器和张力传感器数值突然变小(因挂钩结构形式为向内凹结构),表明此时缆正好挂到挂钩内部,在此后的时间里,位移传感器数值保持不变。

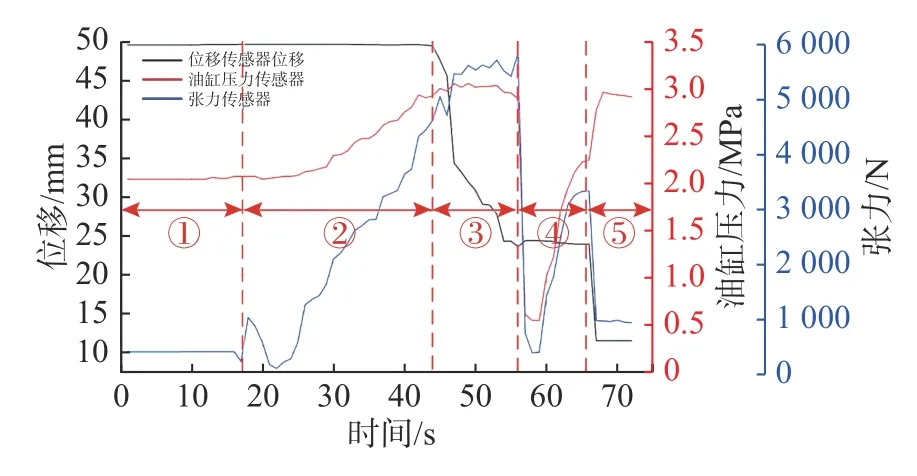

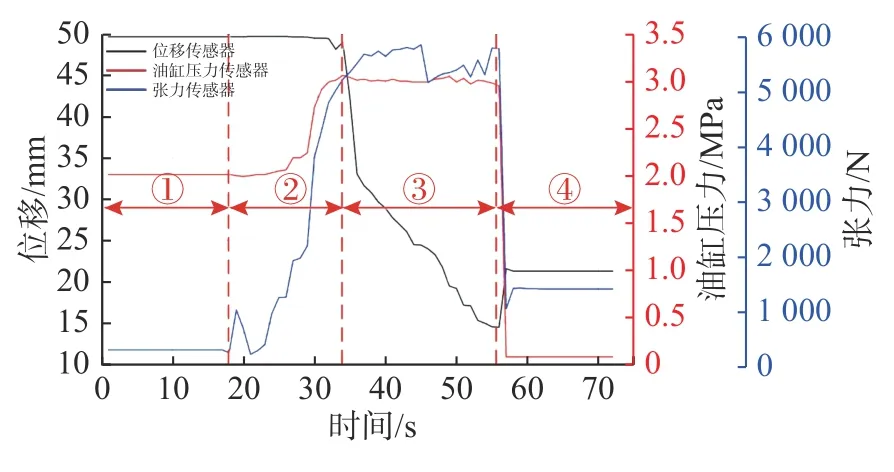

水下环境作业时因不可避免地搅动海底泥土,海水会变得浑浊,无法通过水下摄像机来判定挂缆是否成功,此时只能通过传感器的数值变化来判定挂钩挂缆是否成功,为了对比挂缆成功和失败2 种工况下作业窗口,通过将挂钩调转180°来模拟挂缆失败的工况。设定掩埋缆深度为300 mm、拉力载荷为1 000 N,设定溢流阀初始压力为3 MPa,给定无杆腔压力为2.2 MPa,分别得出挂缆成功作业窗口图和挂缆失败作业窗口图,如图10 和图11所示。

图10 挂钩成功作业窗口图Fig.10 Successful job window of hook

图11 挂钩失败作业窗口图Fig.11 Failed job window of hook

由图10 和图11 可知,挂钩成功主要包括5 个阶段: ①摆臂未碰到缆阶段、②摆臂碰到缆阶段、③摆臂被动抬起阶段、④缆挂入钩中和⑤脱钩成功阶段。挂钩失败主要包括4 个阶段: ①摆臂未碰到缆阶段、②摆臂碰到缆阶段、③摆臂被动抬起阶段和④缆越过挂钩阶段。其中前3 个阶段变化规律基本一致,不同的是挂缆成功从缆挂入钩中到脱钩成功阶段,位移传感器示数会从保持不变突然变小,油缸压力传感器示数先变小后增大最后保持不变,张力传感器示数先变小后增大再变小;而挂缆失败阶段位移传感器示数是先增大后保持不变,油缸压力传感器示数变小后保持不变,张力传感器示数变小后保持不变。由此可通过位移传感器、油缸压力传感器和张力传感器三者最后阶段的不同变化规律来判定是否挂钩成功。

4 结束语

文中提出了一种海底掩埋缆探挂装置的设计方案,针对海底掩埋缆的维修问题提出作业级ROV 水下作业流程,并重点针对掩埋缆探挂阶段进行理论计算和试验研究。首先设计一套掩埋缆探挂装置及适用于探挂装置的试验台架,通过试验验证其合理性和试验的可重复性,并开展一系列试验研究,得出不同工况下海底掩埋缆探挂信息作业窗口图,从而判定掩埋缆与探挂装置不同阶段的作用情况。为了保证作业窗口的准确性开展模拟挂缆成功与失败的对比,得出2 种情况下探挂装置作业窗口图的不同。相关研究成果可为水下掩埋缆的维修及装备工程化应用积累经验。