考虑甲烷溶解效应的液膜密封稳态性能研究

王青阳, 厉晓英, 王增丽, 于 博, 郝木明

(中国石油大学(华东) 新能源学院, 山东 青岛 266580)

沙漠油田、深海油田等边际油田的开发促进了多相混输工艺的发展[1].混输泵作为多相混输工艺的核心设备之一,有着成本低、效率高、质量轻以及体积小等优点,其性能优劣直接决定着油气资源开采的效率[2-4],而密封则是影响油气多相混输泵性能的关键因素.液膜润滑机械密封由于运行稳定、低泄漏和寿命长等优点广泛应用于油气多相混输泵[5-7].然而在油气多相混输泵的实际运行过程中,高参数运行工况及油气多相介质均会影响液膜润滑机械密封的性能,且输送介质中天然气(主要成分是甲烷CH4)易溶解于油相,甲烷的溶解和析出严重影响密封端面间流体膜的物性参数,进而影响密封的运行稳定性.

近年来,随着机械密封逐渐向多相介质运行工况领域扩展,多相高参数介质机械密封机理及特性的研究引起了国内外学者的关注,并开展系列研究,取得了一定的研究成果[8].顾永泉[9-11]通过试验研究了气液混相密封的稳定性,并提出了稳定性判据.祁惠珍等[12-13]建立了油气两相动压模型,模拟计算了不同液气比及操作工况对密封性能的影响.李小芬等[14]针对润滑油滴均匀分布在密封端面气相中的工况,利用等效黏度法建立了油气混合润滑模型,研究了液气比对密封性能的影响.张家祥等[15]建立了密封端面入口自由含气的模型,求解了密封端面间气液两相分布,结果表明气体主要分布在槽根半径处.郝木明等[16]建立了泵出型机械密封的气液两相模型,研究了端面气液两相分布随时间的变化规律,结果表明随着时间的推移,气相可将液相排出,恢复为纯气膜.Li等[17]设计了适用于高速、低压和油气润滑的动压密封,并利用试验分析验证了结构的可靠性.李庆展等[18-20]对油气混相回流泵送密封的动态泄漏特性和开启特性进行了试验研究,提出了以泄漏率监控密封开启过程的方法,并基于热流固耦合的方法求解计算了油气两相密封补偿环的动态响应,对比分析了气液两相动压密封的性能.Yang等[21]建立了考虑空化和沸腾的机械密封两相流动模型,并通过模拟计算和试验的方法验证了模型的优越性.Wang等[22]对激光表面微结构两相机械密封进行了试验研究,发现空化气体发生在凹坑中.Gao等[23]构建了扇形槽两相机械密封流动模型,并利用有限体积法求解分析了空化和沸腾同时存在时密封间隙内部的流动特性.马希金等[24-25]针对油气混输泵用机械密封模拟计算了不同含气率下液膜压力分布及密封环变形特征,表明含气率的增加对液膜压力影响较小,但会增大变形.张敏佳等[26]基于热流固耦合模型研究了变工况下两相流动特性及密封稳、动态性能.丁雪兴等[27]利用Mixture模型研究了变工况以及变结构参数下气液两相流体动密封稳态特性,认为气液两相下的动密封特性比纯气相时更优.刘朝丰等[28]利用超声检测技术对气液两相润滑膜厚度进行了检测,指出为了精准检测膜厚,预测密封性能,不可忽视气液两相问题.Li等[29]研究了表面形貌对液膜空化的影响,结果表明表面粗糙度对空化影响较小.潘国军等[30]针对油气混输机械密封,考虑密封环倾斜的影响,利用有限差分法研究了不同工况及几何参数动压密封稳态特性.结果表明密封环的适当倾斜可改善动密封特性.Jin等[31]研究了气液相态稳定性判据以及各相态下的流体温度和压力分布,分析了变工况及几何结构下的密封相态稳定性.Li等[32-33]针对螺旋槽动压密封液膜空化机理和密封性能进行了理论计算及试验研究,表明槽内发散区易发生空化,且空化过大会降低密封性能.Etsion等[34]提出了一种用于气液两相密封动力特性研究的沸腾模型,并基于此模型研究了动力效应的影响,表明气液相界面呈轴对称分布.刘录等[35-36]基于理论计算及试验研究了变工况下气液两相密封端面动力失效特性及密封稳定性.表明密封环倾斜时,液膜闪蒸引起的动压效应会导致密封动力失效.

综上所述,当前对于多相介质机械密封的研究,仅局限于气液两相机械密封机理及动力特性的研究,在研究过程中并没有考虑气相溶解于液相,尤其未考虑包含甲烷等易凝析组分的混相介质流经密封间隙时存在的气相溶解和析出对密封性能的影响.为准确描述油气混输工况下液膜润滑机械密封的性能,本文中以螺旋槽液膜密封为研究对象,基于Reynolds润滑方程,联立甲烷在油相中的溶解度方程,构建考虑甲烷溶解和析出效应的机械密封液膜压力控制方程,基于有限差分法对比分析不同的工况参数及密封结构参数下考虑甲烷溶解与不考虑甲烷溶解时的密封性能,探讨甲烷溶解析出效应对液膜润滑机械密封性能的影响规律,为混输泵用机械密封在气液工况下运行提供理论指导.

1 理论模型

1.1 几何模型

单螺旋槽液膜润滑机械密封的端面结构如图1所示,主要由动环和静环组成,图1(a)所示为开设单螺旋槽的动环端面结构,动静环之间为油气两相混合润滑液膜.图1(b)所示为动静环之间的压力边界条件.其中,pi为内径处压力、po为外径处压力,ω为动环角速度,θ为偏转角度,θg、θw分别为槽区和堰(台)区的周向角度,且定义槽台比β等于θg/θw,α为螺旋角,ri为密封环内半径,ro为密封环外半径,rg为密封环槽根半径,ho为端面膜厚,hg为槽深.螺旋槽的对数螺旋线方程为

Fig.1 Schematic diagram of the end face of the single spiral groove seal图1 单螺旋槽密封端面结构示意图

式中:rg为槽根半径(mm);θ为偏转角度(°);α为螺旋角(°).

1.2 数学模型

1.2.1 压力控制方程

由于液膜机械密封的密封环间隙润滑膜厚度尺寸为微米级,是其他方向尺寸的10-3倍,为简化计算,建模过程可做出如下假设:

(1) 忽略体积力和惯性力的影响;

(2) 忽略动、静环表面粗糙度的影响,端面光滑且与流体无相对滑动;

(3) 由于膜厚方向尺寸的数量级远远小于其他方向,故忽略沿膜厚方向的压力梯度;

(4) 相对于润滑膜膜厚来说,润滑膜表面曲率忽略不计;

(5) 密封间隙内流体等温连续流动.

为求得密封端面压力分布,基于上述假设,建立包含Jakobsson-Floberg-Olsson (JFO) 边界条件的广义稳态Reynolds方程如式(2)所示:

式中:p为密封端面间隙压力(MPa);r为端面间任一点半径(mm);μ为润滑流体黏度(Pa·s);h为密封端面间隙膜厚(μm);Φ为密度比,定义Φ=ρ/ρc,其中,ρ为流体膜任一点的密度(kg/m3);ρc为润滑流体的密度(kg/m3).

1.2.2 溶解度方程

为描述甲烷在油相中的溶解和析出对单螺旋槽液膜润滑机械密封性能的影响,需在广义稳态Reynolds方程中耦合甲烷在油相中的溶解度方程,本文中所采用的甲烷在油相中的溶解度(c)方程如式(3)所示[37]:

式中:p为密封端面间隙压力(MPa);Vgas和Voil分别为气体和液体的体积(cm3);xT和MT为表征油相性质的参数,其值分别为0.853 4和215.36;ρ0为油相密度(g/cm3);Vgm为表观摩尔体积;f(t)为温度系数[38];K为平衡常数,可由式(4)求得;α0为二次作用系数,可由式(5)求得.

式中:t为介质温度(℃);T为介质绝对温度(K).

1.2.3 甲烷质量分数方程

油气混合物的黏度是影响液膜承载能力的重要参数,混合物黏度主要由混合物各组分黏度及质量分数决定,结合式(3)可推导得到甲烷的质量分数方程[39]如式(6)所示:

式中:fgas为甲烷质量分数,ρgas为气体密度(g/cm3);ρoil为液体密度(g/cm3).

1.2.4 混合物黏度方程

甲烷溶解到油相中会影响其黏度,密封端面间隙中的溶气油相可视为单相拟Newton流体[39],则混合物黏度为

式中:μoil和μgas分别为油相和甲烷的黏度(Pa·s).

2 数值计算方法

2.1 控制方程离散求解

为基于有限差分法对压力控制方程进行求解,需要将计算区域进行离散化.由于密封环槽型是周期性的,故选择单周期计算域进行网格划分计算,控制体网格差分形式如图2所示.其中,i、j表示径向r和周向θ,单位步长分别为Δr、Δθ.P是控制体的中心节点,n、s、w和e分别是在径向、周向与P相邻0.5个步长的4个节点,N、S、W和E分别是在径向、周向与P相邻1个步长的4个节点.

根据图2所示控制体离散化网格,利用有限差分法得到离散化的压力控制方程如下:

2.2 边界条件

对于压力控制方程的求解还需补充相应的边界条件,包括周期性边界条件和内外径处边界条件,针对液膜空化的求解,采用JFO空化边界条件,具体如下:

(1)周期性边界条件

式中:N为槽数.

(2)内外径边界条件

(3) JFO空化边界条件

式中:pc为空化压力(MPa).

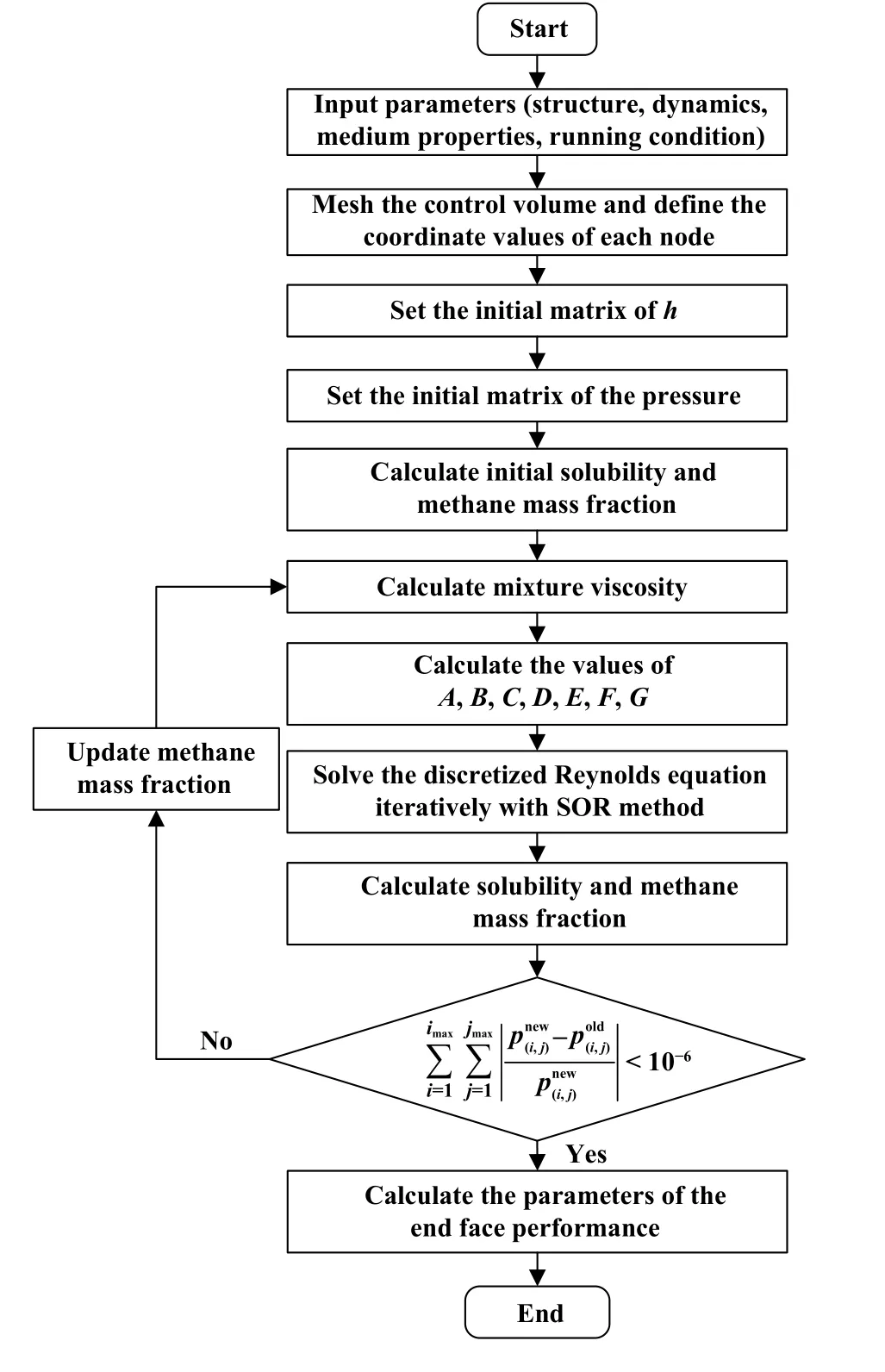

基于MATLAB软件,采用超松弛(SOR)迭代法编程迭代求解离散方程,计算流程如图3所示.具体计算步骤如下:(1)定义介质物理性能参数及密封结构参数和工况参数;(2)控制体划分网格,并定义各节点坐标值和膜厚值;(3)采用SOR迭代法求解压力场,迭代误差ε=10-6,超松弛因子ζ=0.5;(4)根据压力场求解甲烷溶解度;(5)根据甲烷溶解度计算甲烷在油相中的质量分数;(6)根据甲烷质量分数计算油相黏度;(7)判断压力场是否收敛,收敛后导出压力场计算结果;(8)根据求解的压力场计算密封性能参数.计算过程中压力场迭代收敛准则如式(13)所示,其中p(i,j)为任一节点处的压力.

Fig.3 Flow chart of calculation procedure图3 计算流程图

2.3 密封性能参数

迭代收敛后,可由计算得到的压力场进一步得到表征密封性能参数如下:

(1)开启力

(2)体积泄漏量

当泄漏量为负值时,说明密封流体向内径泄漏;当泄漏量为正值时,说明密封流体向外径泵送.

(3)摩擦系数

2.4 模型验证

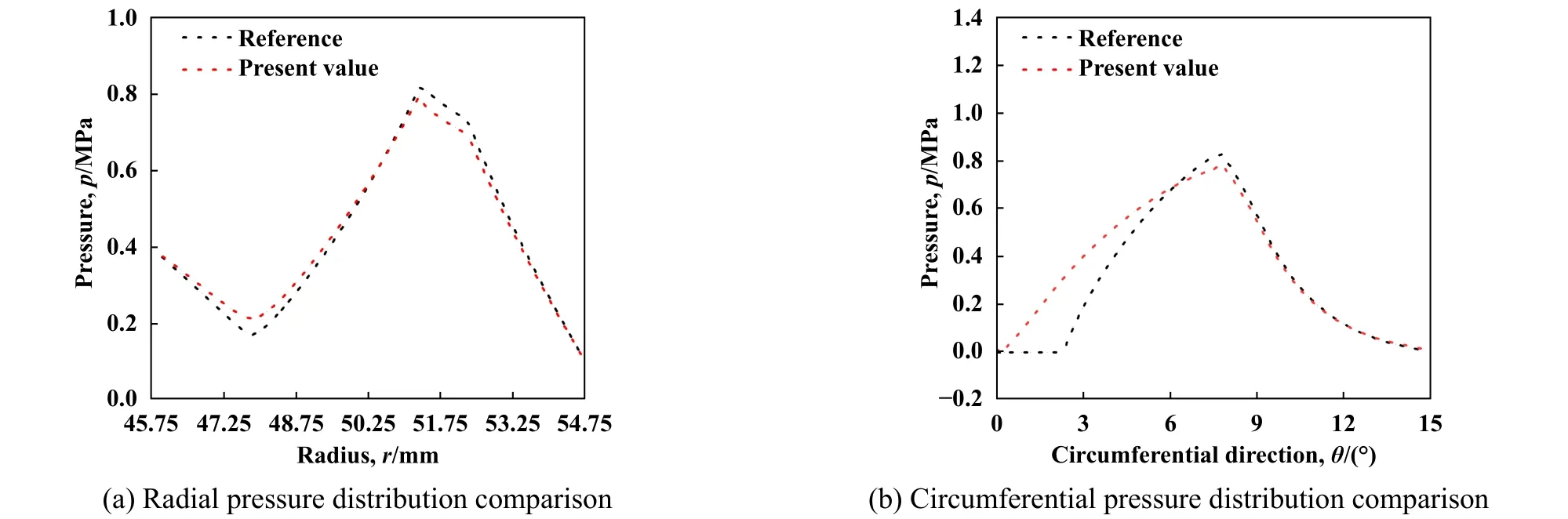

为验证本文中计算模型的准确性,采用文献[40]中的密封结构参数与工况参数进行计算,并与此文献中幂律指数n=1时的端面压力进行对比,对比结果如图4所示.

Fig.4 Comparison of pressure distribution on seal face图4 密封端面压力分布对比

由图4可知,通过本文中模型计算得到的径向压力和周向压力分布与文献值分布趋势基本相同.由于本文中模型考虑了甲烷溶解效应的影响,液相黏度降低,因而动压效应减弱,在高压分布区略低于文献值,高压区压力的降低使得空化区减少,因而低压区压力较文献值有所升高,但最大误差不超过5.1%,从而证明了本文中所构建的模型能够准确预测油气混输工况下液膜润滑机械密封的密封性能.

3 计算结果与分析

基于上述经过验证的数学模型,本文中开展了不同运行工况及结构参数下甲烷溶解效应对单螺旋槽液膜润滑机械密封性能影响的研究,在本节研究分析中所采用的密封结构参数及工况参数列于表1中.

表1 密封端面结构参数与工况参数Table 1 Structural and operational parameters ofsealing surfaces

3.1 液膜流场特性

3.1.1 液膜压力分布

图5(a~b)所示为未考虑甲烷溶解效应与考虑甲烷溶解效应时所得到的液膜压力场分布,由图可知两种情况下所得液膜压力分布趋势相同,高压区都分布在槽根区域,低压空化区都分布在槽根半径发散处,且空化区域相差很小,不同之处在于考虑甲烷溶解效应时所得液膜压力整体降低了3.3%,这是由于甲烷溶解会引起油相黏度降低,进而削弱了流体动压效应,因此油气混输工况下考虑甲烷溶解效应是必要的.

Fig.5 Liquid film pressure field图5 液膜压力场

3.1.2 液膜压力-溶解度-黏度关系曲线

图6所示为液膜压力-溶解度-黏度随密封环半径的变化关系曲线.由图6可知,液膜压力和溶解度随密封环半径增大呈先增大后减小趋势,r在49.5~50.0 mm之间存在峰值,且液膜压力与溶解度呈正相关性.而黏度则随密封环半径增大呈先减小后增大趋势,同样r在49.5~50.0 mm之间存在谷值,液膜压力与黏度呈负相关性.这是因为甲烷在高压区域溶解度大,在压力较低的区域溶解度小.甲烷溶解度越大使得油相黏度降低越多,因而高压区域油相黏度小,呈负相关性.

Fig.6 Pressure-solubility-viscosity relationship curve图6 压力-溶解度-黏度关系曲线

3.2 工况参数对密封性能的影响

甲烷在油相中的溶解度受工况条件影响,并最终影响液膜承载能力及密封性能,为探究不同工况参数下甲烷溶解效应的影响,在不同转速以及压差条件下对考虑甲烷溶解与未考虑甲烷溶解两种情况下所得密封性能进行对比分析,探究甲烷溶解对密封性能的影响规律.

3.2.1 转速的影响

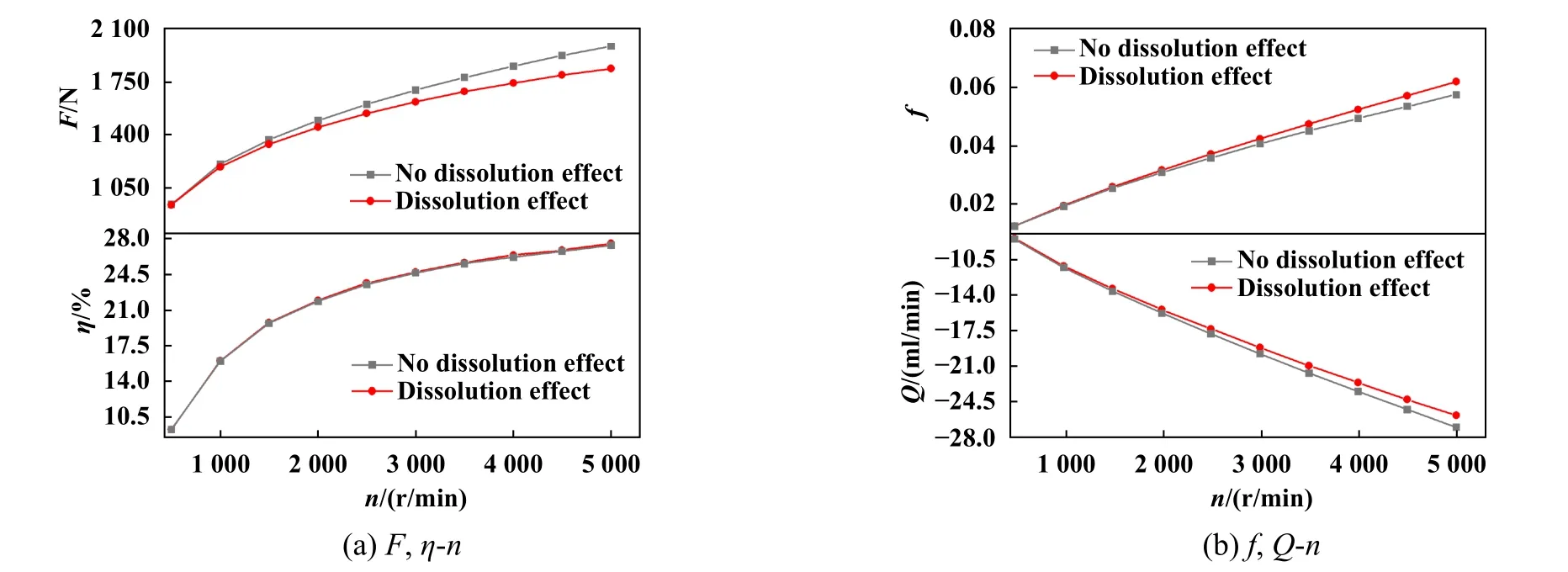

图7所示为不同转速下甲烷溶解对密封性能的影响.由图7(a)可知,随着转速的增大,密封端面液膜开启力不断增大,甲烷溶解效应使得密封端面的开启力有所降低,且转速增大甲烷溶解效应的影响愈发明显,当转速为5 000 r/min时液膜开启力最大降低7.54%.这是由于甲烷的溶解使得油相的黏度减小,动压效应减弱,致使压力减小,且转速越大,溶解的甲烷越多,对油相的降黏程度越大,动压削弱越大.对于空化率而言,随着转速的升高,空化率逐渐增大,两种情况下求得的空化率几乎吻合.这主要是因为在低压区甲烷溶解极少,因而对空化区影响极小.由图7(b)可知,随着转速的增大,端面摩擦系数均增大,考虑甲烷溶解效应所得摩擦系数较大,且在高转速时差距愈明显,两种情况下比值约为1.03~1.07.这是由于转速增大,密封间隙流体介质剪应力增大,摩擦力增大,摩擦系数增大.同时由于考虑甲烷溶解效应时液膜开启力较小,故摩擦系数较未考虑甲烷溶解效应时大.图7(b)中密封介质泄漏量为负值,表明密封介质由外径向内径处泄漏,密封介质向内径处的泄漏量随着转速的增大不断增大,且与未考虑甲烷溶解效应相比,考虑甲烷溶解效应时泄漏量更小.这是因为甲烷溶解效应削弱了动压,使得液膜径向压差减小,故而泄漏量减小,密封性能更优.

Fig.7 Influence of methane dissolution on sealing performance at different rotational speeds图7 不同转速下甲烷溶解对密封性能的影响

3.2.2 压差的影响

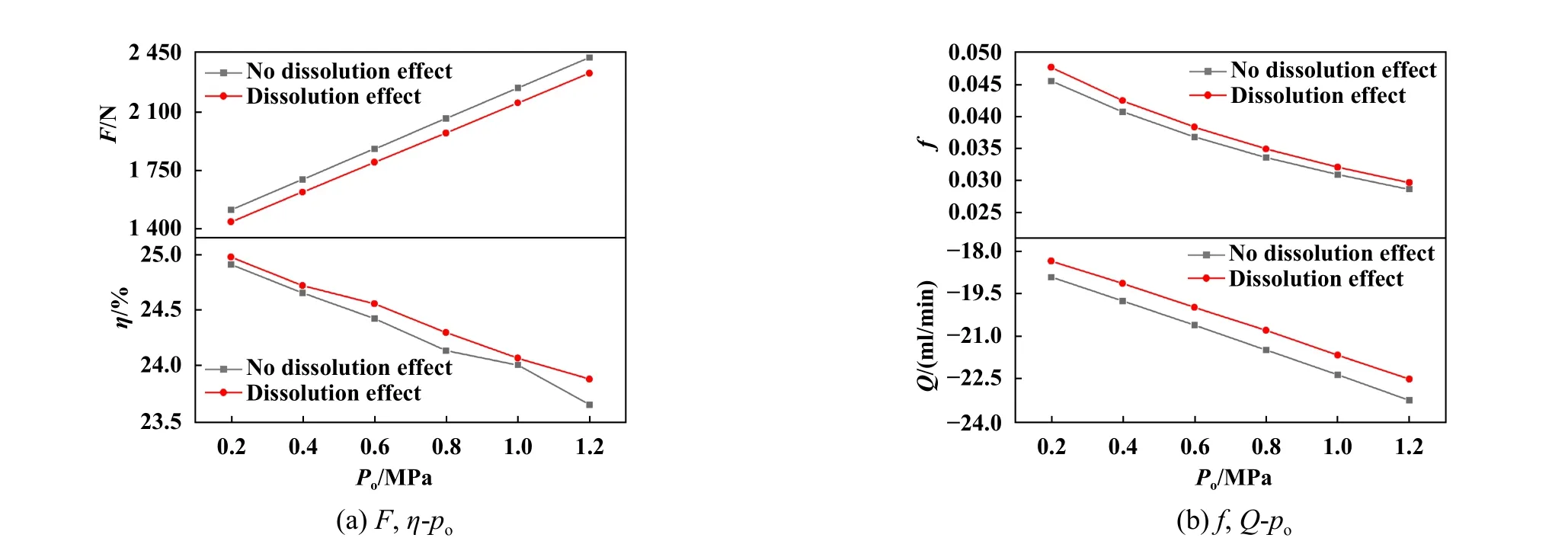

保持内径压力pi=0.1 MPa不变,改变外径压力po,得到不同压差下甲烷溶解效应对密封性能的影响如图8所示.由图8(a)可知,随着压差的增大,两种情况下的开启力均线性增大,未考虑甲烷溶解效应时所得端面开启力约为考虑甲烷溶解效应时的1.04倍.这是因为压差增大引起液膜压力整体增大,甲烷溶解效应增强,油相黏度降低增多,从而对膜压削弱愈发明显,导致开启力降低.空化率随着压差的增大逐渐减小,且考虑甲烷溶解效应时,空化率增大,在po=1.2 MPa时,最大增加1%.这是因为在低压空化区,压力小于甲烷溶解饱和压力时,甲烷气体析出,增大了气相占比,从而引起空化率增大.由图8(b)可知,随着压差的增大,两种情况下摩擦系数均逐渐减小,考虑甲烷溶解效应时,得到的密封端面摩擦系数较大,但随着压差的增大,差距逐渐减小.由于压差的增大,使得密封流体剪应力增大,从而使摩擦力增大,摩擦系数增大.同时,考虑甲烷溶解效应时所得开启力较小,因而考虑甲烷溶解效应时摩擦系数更大.根据图8(b)所示数据,两种情况下密封介质均向内径处泄漏,且随着压差的增大均线性增大.这是由于径向压差增大直接引起的.相比之下,考虑甲烷溶解效应时得到的泄漏量减小约3%,这是因为甲烷溶解效应削弱了流体动压,对径向压差的增大有一定的抑制效果.

Fig.8 Influence of methane dissolution on sealing performance under different pressure differences图8 不同压差下甲烷溶解效应对密封性能的影响

3.3 结构参数对密封性能的影响

为探究不同结构参数下甲烷溶解效应对密封性能的影响,在不同螺旋角、槽数、槽深以及槽台比下对油相中考虑甲烷溶解和未考虑甲烷溶解两种情况下所得液膜密封性能进行了对比分析.

3.3.1 螺旋角的影响

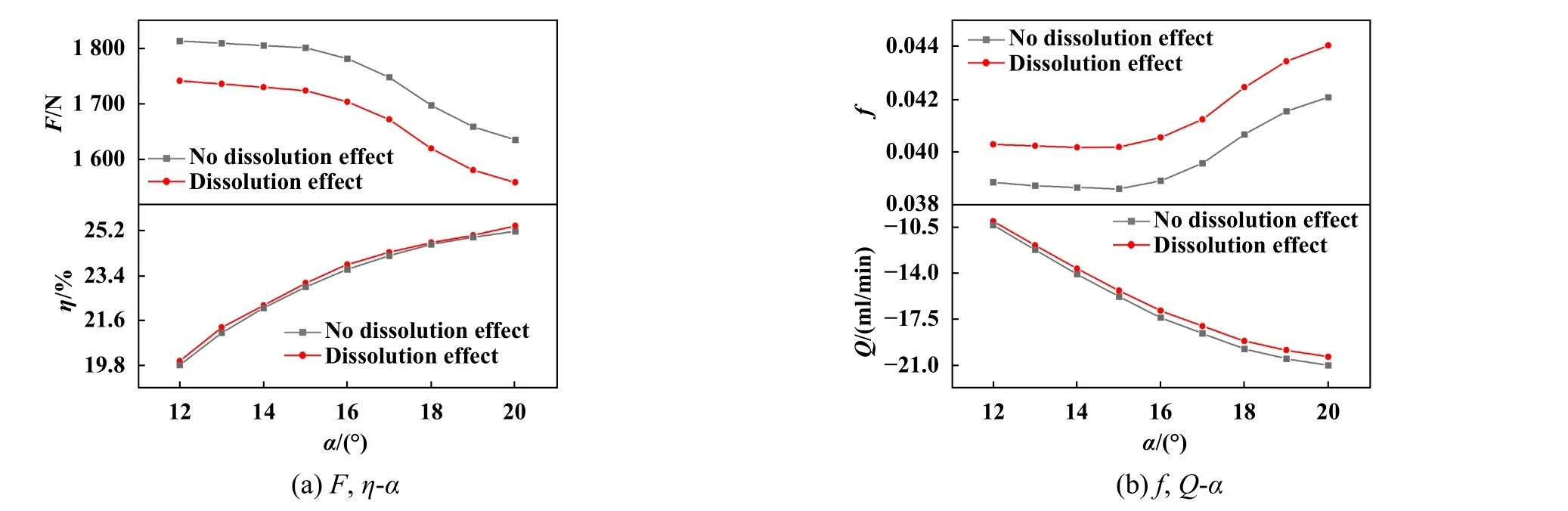

不同螺旋角下甲烷溶解对密封性能的影响如图9所示.由图9(a)可知,液膜开启力均随着螺旋角的增大而减小.在相同螺旋角下,考虑甲烷溶解效应时所得开启力减小,最大减小约4.8%.这是由于甲烷溶解效应降低了油相黏度,削弱了流体动压,故而开启力降低.空化率随着螺旋角的增大均增大,且考虑甲烷溶解效应时空化率略高.这是由于低压空化区溶解的甲烷析出所致.由图9(b)可知,在螺旋角小于15°时,摩擦系数略有降低,当螺旋角大于15°时,摩擦系数随螺旋角增大逐渐增大.这是因为随螺旋角的增大,流体剪应力增大,摩擦系数减小.当螺旋角增大到一定程度时,流入槽区的流体减少,动压效应减弱,流体剪应力减小,摩擦系数增大.相比之下,由于考虑甲烷溶解效应时所得开启力较小,故其摩擦系数更大.如图9(b)所示,密封介质均向内径处泄漏,且随着螺旋角的增大泄漏量逐渐增大,考虑甲烷溶解时,密封间隙泄漏量更小,且螺旋角越大,差距越大.主要是由于螺旋角增大使得螺旋槽内径向压差增大,而甲烷效应对流体动压有所削弱,进而抑制了径向压差的增大.

Fig.9 Influence of methane dissolution on sealing performance at different spiral angles图9 不同螺旋角下甲烷溶解对密封性能的影响

3.3.2 槽数的影响

图10所示为不同槽数下甲烷溶解效应对密封性能的影响.从图10(a)中可知,随着槽数(N)的增加,液膜开启力逐渐增大,考虑甲烷溶解效应时所得开启力有所降低,最大降低5.9%.这是由于甲烷溶解效应削弱了流体动压效应,液膜压力减小所致.空化率随着槽数的增加逐渐减小,且考虑甲烷溶解效应时所得空化率有所增大.这是因为槽数的增加使得液膜压力整体上有所升高,对液膜的空化起到了抑制作用,而低压区油相中溶解甲烷的析出一定程度上会增大空化率.由图10(b)可知,随着槽数的增加,摩擦系数逐渐降低,由于考虑甲烷溶解效应时开启力有所减小,故摩擦系数有所增大,两者比值在1.04~1.06之间.随着槽数的增加,密封介质均向内径处的泄漏量逐渐减小,考虑甲烷溶解时所得泄漏量更小.这是因为槽数的增加使得径向压差有所降低,且甲烷的溶解亦会使径向压差降低,两者协同作用使得泄漏量减小.

Fig.10 Influence of methane dissolution effect on sealing performance under different number of slots图10 不同槽数下甲烷溶解效应对密封性能的影响

3.3.3 槽深的影响

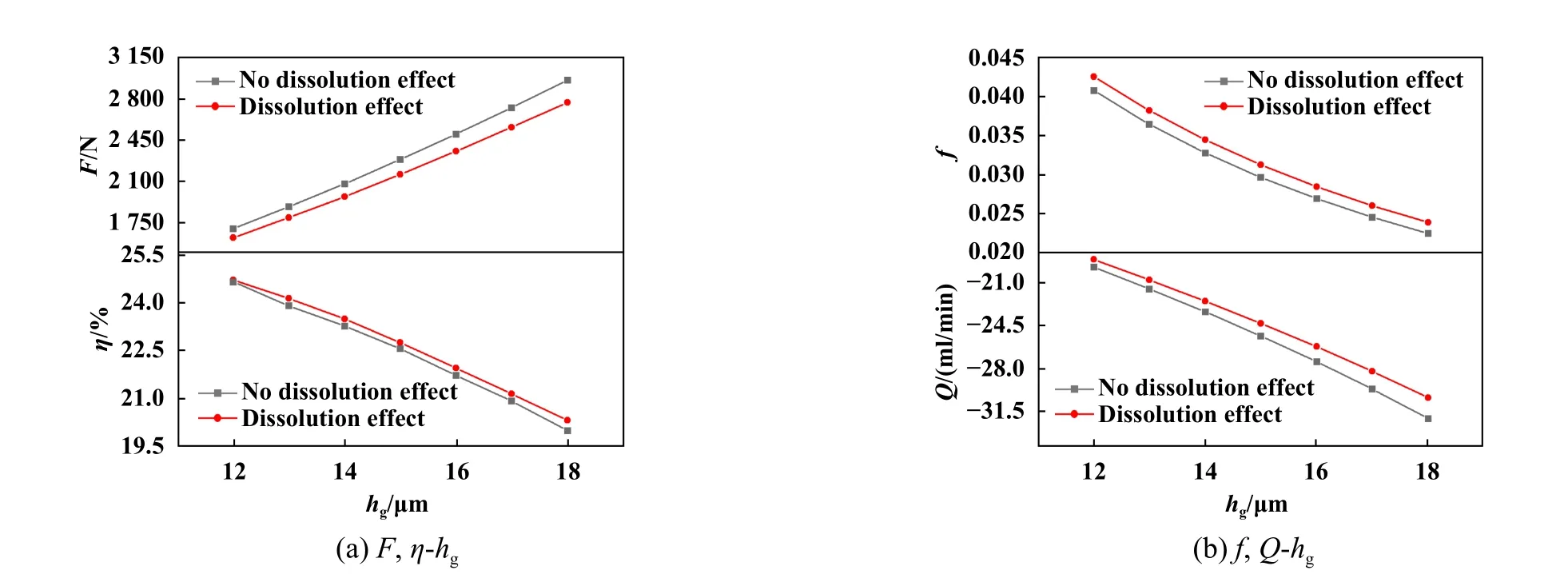

图11所示为不同槽深下甲烷溶解效应对密封性能的影响.由图11(a)可知,当槽深增大时,液膜开启力逐渐增大,这是由于槽深的增加会增大流体动压效应,液膜压力增大,开启力增大.考虑溶解效应时所得开启力有所减小,在槽深为18 μm时,最多减小5.8%,这是因为甲烷溶解效应对流体动压有所削弱,开启力降低.空化在槽深增大的情况下被抑制,随着槽深的增大,空化率逐渐减小.在低压空化区由于甲烷的析出使得考虑甲烷溶解效应时所得液膜空化率较大.由图11(b)可知,摩擦系数与开启力呈现出相反的趋势,且考虑溶解效应时所得摩擦系数更大.这是因为考虑甲烷溶解效应时液膜周向压力梯度有所降低,流体剪应力增大,摩擦力增大.图中数据显示密封介质均向内径处泄漏,且泄漏量随着槽深的增大逐渐增大,且考虑甲烷溶解效应时所得泄漏量有所降低,在槽深为18 μm最多降低了5.3%.这是甲烷溶解效应减弱了流体动压,使得径向压差减小,进而使得泄漏量降低.

Fig.11 Influence of methane dissolution effect on sealing performance under different groove depths图11 不同槽深下甲烷溶解效应对密封性能的影响

3.3.4 槽台比的影响

不同槽台比(β)下甲烷溶解效应对密封性能的影响如图12所示.由图12(a)可知,随着槽台比的增大,受动压效应先增强后减弱的影响,开启力先增大后逐渐减小,考虑甲烷溶解效应所得开启力有所降低,最大降低约6%,原因是油相受甲烷溶解效应的影响黏度有所降低,动压效应减弱,开启力降低.空化率随着槽台比的增大先增大后减小,且两种情况下差距极小.这是因为槽台比的变化对甲烷的析出影响较小,进而对空化率影响极小.由图12(b)可见,摩擦系数随着槽台比的增大先减小后增大,且考虑甲烷溶解效应时所得摩擦系数较大,两者比值稳定在1.01~1.06之间.这是由于槽台比的增大,流体剪应力先增大后减小,故摩擦系数先减小后增大.由于考虑甲烷溶解效应时开启力降低,所以相比之下,考虑甲烷溶解效应时摩擦系数更大.图12中密封介质向内径处的泄漏量(负值代表向内径处泄漏)随着槽台比的增大呈现先增大后减小的变化趋势,主要是受动压效应的影响,径向压差先增大后减小的原因.

Fig.12 Influence of methane dissolution effect on sealing performance under different tank ratio图12 不同槽台比下甲烷溶解效应对密封性能的影响

4 结论

a.基于Reynolds方程及甲烷溶解度方程,建立了考虑甲烷溶解效应的单螺旋槽液膜密封润滑模型,并验证了模型及数值求解的准确性.考虑甲烷溶解效应时油相黏度会降低,对流体动压效应有所削弱,液膜压力整体降低了3.1%.甲烷溶解度与压力呈正相关,液膜压力越高,甲烷溶解效应对动密封性能的影响越大,在油气混输工况下考虑甲烷溶解效应能更好的描述机械密封性能.

b.转速由500 r/min增大至5 000 r/min时,考虑甲烷溶解效应时液膜开启力最大降低了7.54%.在高转速下,甲烷溶解效应对液膜开启力影响显著,不可忽略,但其对空化率影响较小,可忽略其对空化率的影响.

c.在不同的结构参数下,甲烷溶解效应对密封性能有重要影响.螺旋角越大、槽数越多以及槽深越大,甲烷溶解效应影响越大.槽台比β等于0.2时,甲烷溶解效应随槽台比变化时对密封性能的影响规律不同.