同心与非同心挤压油膜阻尼器减振特性对比试验研究

冯义,邓旺群,2,刘文魁,袁胜,胡廷勋

(1.中国航发湖南动力机械研究所,湖南株洲 412002;2.中国航空发动机集团航空发动机振动技术重点实验室,湖南株洲 412002)

挤压油膜阻尼器(Squeeze film damper,SFD)作为现代航空发动机转子系统中必不可少的减振元件,在抑制和隔离转子振动、增强运动稳定性方面发挥着重要作用[1]。按照是否带有弹性支承结构,SFD 可分为同心与非同心两种形式。同心型SFD将挤压油膜与弹性支承并联,弹性支承可以为转子提供静载,同时具有调整系统临界转速的作用。非同心SFD 无弹性支承,占用空间小、安装方便,但不具备静载能力。静止状态下,非同心SFD 油膜内环沉在底部,必须依靠转子旋转后产生的油膜力托起。目前,非同心SFD 在航空发动机中应用较少,且多数情况下用于转子辅助支点处的减振设计。

多年来,国内外学者针对同心与非同心挤压油膜阻尼器开展了大量研究。文献[2-3]研究了SFD的力学机理与减振特性;孟光[4]对柔性转子-同心型SFD系统的双稳态特性进行了理论分析;刘展翅等[5-6]在双盘转子系统上开展了静偏心对同心型SFD 减振特性影响的实验研究;祝长生和毛川[7]进一步研究了油膜内外环静态存在部分接触时同心型SFD 的减振特性。文献[8]假设轴径中心的进动轨道是任意偏置椭圆,计算了刚性转子-非同心SFD 系统的稳态不平衡响应;文献[9-10]计算分析了柔性转子-非同心SFD 系统的非协调响应和分叉特性;文献[11-12]利用双向激励器研究了供油槽、静偏心和端封等结构参数对非同心SFD 动力特性的影响;崔颖等[13]通过数值仿真计算了非同心SFD 的空化流场特性并分析了进油压力对空化流场的影响。

过去的研究主要是将同心或非同心SFD 作为独立的研究对象而展开的,针对同心与非同心SFD减振特性比较的研究极少,只有祝长生对同心与非同心SFD-柔性转子系统的双稳态特性进行过比较分析[14],并在文献[15]中开展了同心与非同心SFD在不同不平衡量大小及油膜间隙条件下的减振特性对比实验。然而,上述研究是基于实验室中的简单转子模型进行的,与真实的航空发动机转子系统相比,该转子不仅在结构进行了大幅简化,而且对额定工作转速也进行了等比缩小,研究成果具有一定的参考价值,但不能完全满足航空发动机高速转子系统的工程设计需要。挤压油膜阻尼器作为航空发动机减振设计的关键,其减振性能的优劣直接关系到发动机的寿命与可靠性,某在研小型涡扇发动机低压转子的6 号支点设计了同心与非同心SFD 两种减振方案,必须在型号研制前期针对这两种SFD 的减振特性开展专门的对比试验研究。

为直接比较同心与非同心SFD 在发动机高速工作状态下的减振特性,本文设计了与发动机低压转子主体结构和动力特性基本一致、额定工作转速完全相同的低压模拟转子,在高速旋转试验器上开展同心/非同心SFD−低压模拟转子系统的动力特性试验,通过转子振动研究油膜供油压力及不平衡量大小对同心/非同心SFD 减振特性的影响,为同心/非同心SFD 在低压转子上的选择应用提供技术支持,对航空发动机高速转子系统减振设计具有重要的工程参考价值。

1 低压模拟转子

遵循主体结构和动力学一致原则,设计了一个与发动机低压转子主体结构基本一致,支承方案、润滑方式、油膜供油、零件连接结构及配合关系完全相同的低压模拟转子试验件。与低压转子相比,低压模拟转子的惯性参数(质量、质心、转动惯量)和前3 阶临界转速变化量均不大于3%,振型和稳态不平衡响应几乎一致,挤压油膜阻尼器在低压模拟转子上的工作状态与发动机转子十分相近,确保了在低压模拟转子上取得的研究成果能够在发动机低压转子上直接应用。

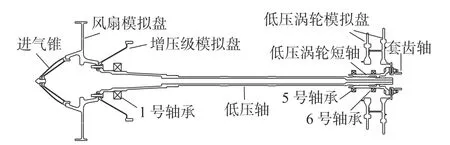

低压模拟转子的结构简图如图1 所示,主要由进气锥、风扇模拟盘、增压级模拟盘、低压轴、低压涡轮短轴、两级低压涡轮模拟盘和套齿轴等零组件构成,其中风扇模拟盘与低压涡轮模拟盘上设计有均布的平衡螺钉孔,用于施加配重。转子具有空心、薄壁、大长径比、双悬臂的结构特点,是一个跨3 阶临界转速工作的高速柔性转子,采用0-3-0 的支承方式,其中,1 号支点为双半内圈角接触球轴承,5 号和6 号支点为圆柱滚子轴承,3 个轴承均采用轴向环下润滑方式。转子的1 号支点采用同心型SFD,5 号支点为刚性支承,6 号支点设计有同心型与非同心型SFD 两种减振方案。

图1 低压模拟转子结构简图

2 同心/非同心挤压油膜阻尼器

2.1 同心型挤压油膜阻尼器

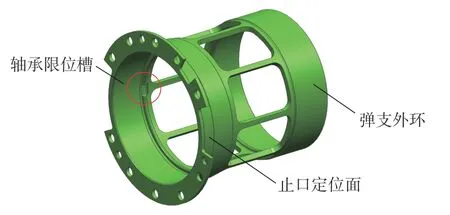

图2 为低压模拟转子6 号支点采用同心型SFD时的结构简图,鼠笼式弹性支承如图3 所示。

图2 同心型SFD 结构简图

图3 鼠笼弹支的三维图

5 号与6 号轴承位于鼠笼弹支的左右两侧,安装状态下,轴承外环的防转凸台与鼠笼弹支的周向限位槽咬合,转子工作时轴承外环不随之旋转。鼠笼弹支以止口定心、螺钉紧固的方式悬臂安装在轴承座上,弹支与轴承座之间采用过盈配合,5 号支点为刚性支承状态,6 号支点为弹性支承状态。鼠笼弹支外环与轴承座之间留有间隙,其间通以滑油,弹支外环受转子振动影响产生径向位移,滑油在挤压作用下产生油膜力,为转子提供阻尼和油膜刚度。为保证油膜刚度和油膜阻尼的稳定性,对鼠笼弹支和轴承座的加工和装配精度进行了严格控制。

如图2 所示,同心型SFD 采用周向供油方式,环形油槽位于油膜外环中央,滑油沿轴向输入,经供油孔进入环形油槽,继而流向两侧的油膜区域,阻尼器使用涨圈封严,减少端部油泄。

2.2 非同心型挤压油膜阻尼器

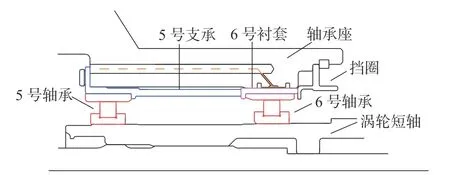

在不改变5 号支点支承状态以及6 号支点油膜参数的前提下,根据非同心型SFD 的工作原理,取消鼠笼弹支,设计了5 号支承与6 号衬套,在转子6 号支点处形成了图4 所示的非同心型SFD,其供油方式和油膜参数与同心型SFD 完全相同。图5为5 号支承与6 号衬套的三维结构。

图4 非同心SFD 结构简图

图5 非同心SFD 的三维图

5 号支承和6 号衬套的主体结构参数(包括配合尺寸)与鼠笼弹支保持一致,区别在于取消了鼠笼弹条,并沿横向分解为两个独立零件。5 号支承以相同的安装方式与轴承座刚性连接。6 号衬套作为非同心SFD 的油膜内环,采用小过盈配合与6 号轴承外环相连,并通过轴承限位槽约束周向相对位移,使两者的运动轨迹始终完全相同。

非同心SFD 的内环在工作状态下不随轴径转动,仅通过径向平动挤压内、外环形间隙内的油膜,为转子稳定工作产生所需的油膜刚度和油膜阻尼。为此,在5 号支承和6 号衬套端面设计了周向限位槽和防转凸台结构,并使用挡圈(见图4)对6 号轴承进行轴向限位,使其在安装状态下仅具有径向平动的自由度。防转凸台厚度大于油膜间隙,避免了周向限位结构失效的可能性。

3 试验简介

3.1 试验设备

同心/非同心SFD-低压模拟转子系统的动力特性试验在卧式高速旋转试验器上进行,试验仓内为真空环境,电机输出功率通过两端带花键的浮动轴传入低压涡轮末端的套齿轴,进而驱动转子旋转。

转子的安装及测试示意图见图6,在试验器上的安装照片见图7。试验过程中使用LMS 动态信号分析仪采集和分析转子的转速、挠度(轴位移峰-峰值)、弹支应变以及支座上的振动加速度信号,图中“⊥”表示垂直方向,“=”表示水平方向。为确保试验安全还使用热电偶监测了3 个轴承外环的温度。

图6 转子安装及测试示意图

图7 转子在高速旋转试验器上的安装照片

3.2 试验过程

低压模拟转子在装配过程中先后对4 个模拟轮盘、低压轴、低压涡轮组件和转子本体进行了低速动平衡,各残余不平衡量均满足设计要求。

首先开展了非同心SFD-低压模拟转子系统的动力特性试验,改变6 号油膜的供油压力,分别在0.3 MPa、0.45 MPa 和0.6 MPa 时测量转子在全转速范围内的振动响应。随后将油膜供油压力调整为0.45 MPa,在低压涡轮二级模拟盘的0°位置施加平衡螺钉,依次测量转子在0、12.58 g·mm、20.57 g·mm、64.09 g·mm 及108.46 g·mm 这5 种不平衡量状态下的振动响应曲线。完成非同心SFD-低压模拟转子系统的动力特性试验后,在5 号、6 号支点换装鼠笼弹支,并以相同过程开展同心SFD-低压模拟转子系统的动力特性试验。

4 试验结果与分析

4.1 同心/非同心SFD-转子系统的动力特性对比

在油膜供油压力为0.45 MPa 且转子无附加不平衡量的状态下,对比同心/非同心SFD-低压模拟转子系统的动力特性。低压轴上4 个测点的振动位移可全面反映转子前3 阶临界转速下的振动峰值,因此,图8 给出了D1~D4位移传感器测得振动幅值-转速曲线。表1 列出了转子前3 阶临界转速试验值。

图8 同心/非同心SFD-转子系统的动力特性对比

分析图8 与表1 可知:

1)与同心SFD-转子系统相比,非同心SFD-转子系统前3 阶临界转速均发生前移,分别降低了400 r/min、449 r/min 和249 r/min。当6 号支点采用同心SFD 时,该支点的支承刚度是弹支刚度与油膜刚度之和(鼠笼弹支与挤压油膜为并联关系),当采用非同心SFD 时,6 号支点的支承刚度仅体现为油膜自身刚度,支点刚度减小,转子临界转速也相应降低。

合理配置转子临界转速是保证发动机安全工作的重要前提,在转子动力学设计过程中,若继续降低鼠笼弹支刚度(受强度限制)已不能满足转子临界转速相对于特征工作转速的裕度要求(>20%),采取非同心SFD 作为调整转子系统临界转速的又一措施显然具有十分重要的工程意义。

2)初始不平衡量状态下,非同心SFD-转子系统在各阶临界转速及额定工作转速下的振动响应均小于同心SFD-转子系统。对于同心SFD,转子在旋转过程中必须在不平衡量的作用下首先克服鼠笼弹支的径向约束,使其发生弹性变形,进而挤压油膜产生阻尼,为转子提供减振作用。对于非同心SFD,6 号衬套外环无径向约束,在转子不平衡量作用下将直接产生径向位移,挤压油膜形成减振阻尼。低压模拟转子的5 号、6 号支点十分靠近,轴向间距仅有69.4 mm,5 号支点为刚性支承,实际已为转子提供了很好的定心作用,当转子自身残余不平衡量较小时,鼠笼弹支的变形不足,反而限制了同心SFD 减振效果的充分发挥。相比较而言,非同心SFD 油膜内环在油膜腔内的径向运动更自由,可以充分发挥挤压油膜的减振作用,转子的振动响应也因此相对较小。

4.2 供油压力对同心/非同心SFD 减振特性影响

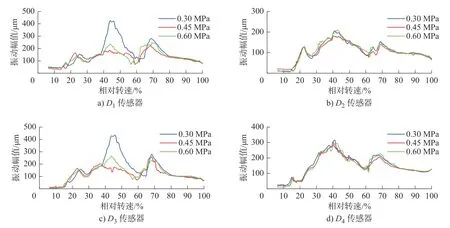

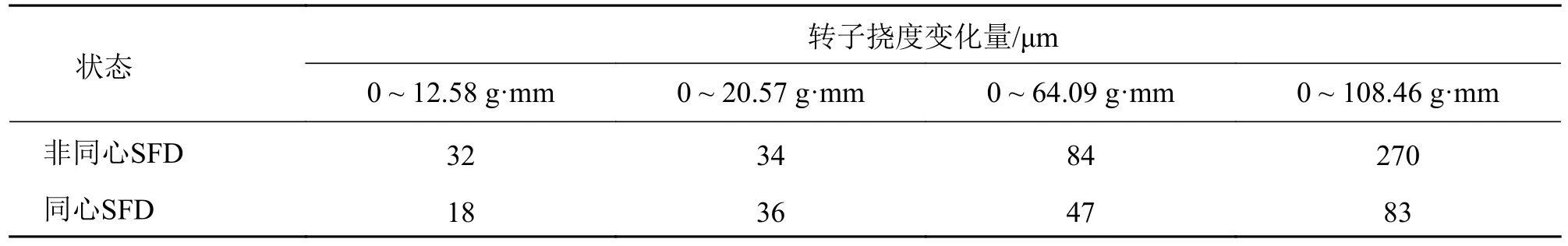

油膜供油压力为0.3 MPa、0.45 MPa 和0.6 MPa时,非同心SFD 与同心SFD-低压模拟转子系统的不平衡响应曲线如图9 与图10 所示。

图9 3 种供油压力下非同心SFD-转子系统的不平衡响应

图10 3 种供油压力下同心SFD-转子系统的不平衡响应

由图9 和图10 可知:油膜供油压力对同心SFD 与非同心SFD 减振特性的影响并不相同。供油压力对同心SFD 的减振特性影响甚微,3 种油压下转子的不平衡响应没有明显区别。非同心SFD的减振特性对油膜供油压力较为敏感,供油压力变化后,转子第2 阶临界转速下的挠度相应发生了改变。

试验现象与低压模拟转子的动力特性相吻合,转子第2 阶振型是由低压涡轮模拟盘摆动引起的低压轴弯曲,6 号支点最靠近低压涡轮模拟盘,所以转子第2 阶临界转速下的振动幅值可以直接体现不同供油压力下非同心SFD 减振特性的优劣。油膜供油压力为0.45 MPa 时,非同心SFD 的减振特性相对较好,油压为0.3 MPa 时,非同心SFD 的减振特性相对较差,D1与D3位移传感器测得转子第2 阶临界转速下的振幅变化量最大相差233 μm 和242 μm。由此可见:油膜供油压力对非同心SFD 的减振特性有显著影响,当航空发动机转子采用非同心SFD时,应对挤压油膜的供油压力进行合理选择。

4.3 同心/非同心SFD 的减振能力比较

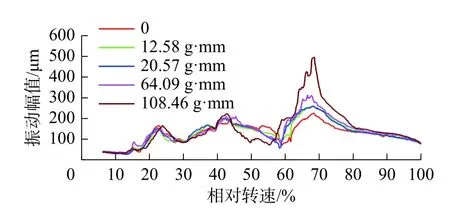

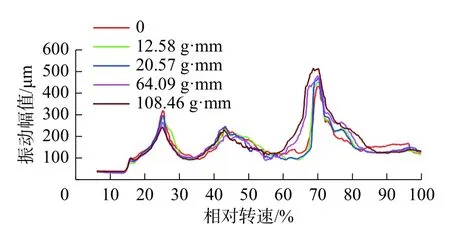

油膜供油压力为0.45 MPa,在低压涡轮二级模拟盘的0°位置施加不同质量的平衡螺钉,依次在0、12.58 g·mm、20.57 g·mm、64.09 g·mm 及108.46 g·mm的附加不平衡量下测量同心/非同心SFD-低压模拟转子系统的不平衡响应曲线。各测点的不平衡响应特性相似,这里只给出D1传感器测得的振动幅值-转速曲线。

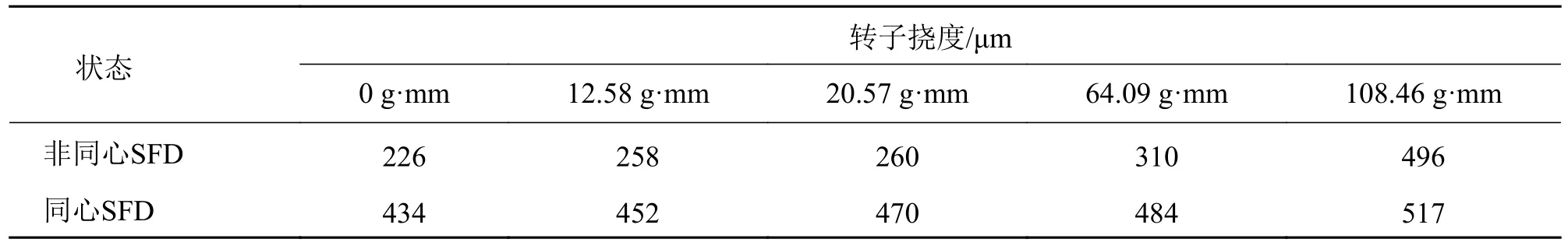

表2 与表3 分别给出了非同心/同心SFD-低压模拟转子系统第3 阶临界转速下的转子挠度以及不平衡量增大时的挠度增长变化量。图11 和图12 分别为不同不平衡量下非同心SFD-转子系统的不平衡响应以及同心SFD-转子系统的不平衡响应。

表2 第3 阶临界转速下的转子挠度

表3 第3 阶临界转速下的转子挠度增长变化量

图11 不同不平衡量下非同心SFD-转子系统的不平衡响应

图12 不同不平衡量下同心SFD-转子系统的不平衡响应

由图11 和图12、表2 和表3 可知:

1)低压模拟转子第3 阶临界转速下的挠度对低压涡轮二级模拟盘上的不平衡量更敏感,当不平衡量增加后,第3 阶临界转速下的转子挠度也相应增长。当转子附加不平衡量由0 增加至108.46 g·mm,同心/非同心SFD-低压模拟转子系统在全转速范围内的最大挠度始终小于500 μm,在额定工作转速下的转子挠度始终小于150 μm,结果说明:同心SFD 与非同心SFD 都能为转子系统提供有效的减振阻尼,对转子振动控制发挥着积极作用。

2)在0~ 108.46 g·mm 的不平衡量范围内,非同心SFD-低压模拟转子系统在全转速范围内的最大挠度以及额定工作转速下的转子挠度均小于同心SFD-转子系统。由此表明:在该不平衡量范围内,非同心SFD 的减振效果优于同心SFD。

3)同心SFD-低压模拟转子系统第3 阶临界转速下的转子挠度增长变化量低于非同心SFD-低压模拟转子系统,并且随不平衡量的逐步增大,这种趋势也体现的更加明显,当转子附加不平衡量增加至108.46 g·mm 时,第3 阶临界转速下的转子挠度已然十分接近。由此说明:非同心SFD 抵抗不平衡量的限度比同心型SFD 更低,当转子残余不平衡量超过一定限度后,同心型SFD 将会表现出比非同心SFD 更好的减振稳定性。

5 结论

1)与同心SFD 相比,非同心SFD 的支承刚度较小,转子系统的临界转速会相应降低。在应用非同心SFD 时,应避免转子临界转速偏离设计范围的情况发生。

2)油膜供油压力对非同心SFD 减振特性的影响比同心SFD 更显著,油膜供油压力选取不合理将削弱非同心SFD 的减振能力。因此,当航空发动机转子采用非同心SFD 的减振方案时,应进一步确定合适的油膜供油压力范围,以充分发挥非同心SFD的减振作用。

3)同心与非同心SFD 都能够有效地减小转子系统的振动。当转子不平衡量较小时,非同心SFD的减振效果更好,而同心SFD 可承受比非同心SFD更大的不平衡量,当转子不平衡量超过一定限度后,同心SFD 表现出更好的减振稳定性。当航空发动机转子采用非同心SFD 的减振方案时,更应严格控制转子的低速动平衡精度。