汽车传动轴万向节十字轴总成装配工装改进方案

徐 勇,尚 涛

汽车传动轴万向节十字轴总成装配工装改进方案

徐 勇,尚 涛

(陕西蓝通传动轴有限公司,陕西 西安 710500)

为了保障万向节十字轴总成在工作时能够达到传动轴总成设计所规定的状态,在传动轴总成中的万向节十字轴总成装配时,必须避免滚针歪倒、轴承压伤、十字轴、滚针表面划伤、油封挤压变形等装配质量问题,降低万向节总成在工作状态下的早期故障。文章首先阐述了万向节十字轴总成的常见失效模式,接着分析了改进前后装备工艺对万向节十字轴总成的影响,最后主要针对万向节十字轴总成在传动轴总成中的装配方案进行探讨,经过改进前后失效数据的对比分析验证了新设计工艺工装的有效性。

早期故障;汽车传动轴;万向节十字轴总成装配;装配工装;改进方案

传动轴总成在整车布置时,输入轴和输出轴之间存在一定夹角,作为其关键部件,万向节结构特点决定了其工作状态下输入轴和输出轴的不等速性,其会产生附加的交变载荷,使万向节中的轴承、滚针和十字轴在工作状态下受力状态复杂,例如承受扭矩、弯矩、挤压、拉力等载荷。

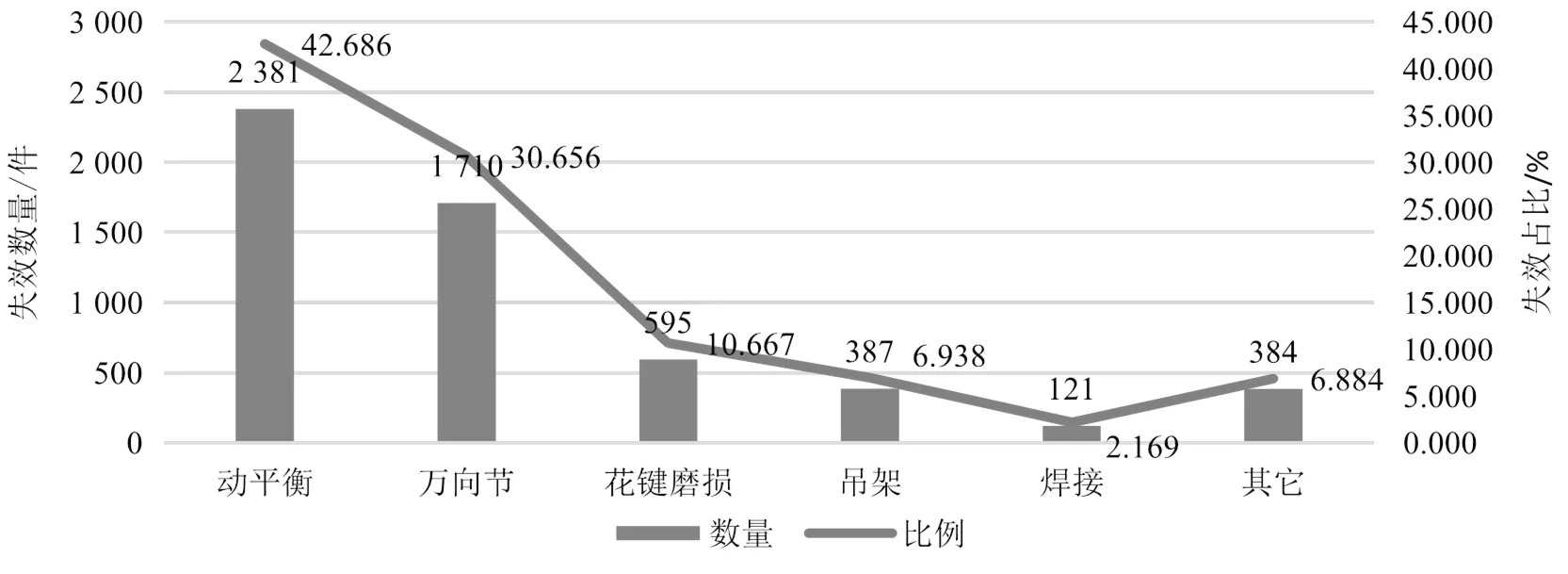

针对某公司传动轴一年的售后失效数据进行统计分析,传动轴总成失效数据及占比如图1所示,由图1可知,动平衡失效和万向节十字轴[1]总成(以下简称万向节)失效是主要的失效模式,其占到所有售后失效的73.35%,而万向节失效会导致产品报废损失较大,因此,成为需要优先解决的问题。

图1 传动轴售后失效数据

在传动轴总成中,万向节和相配零件装配时,可能出现的滚针歪倒、轴承压伤、十字轴、滚针表面铲伤、油封挤压变形等装配质量问题,会加剧万向节故障的早期出现。为了保障万向节在工作时能够达到传动轴总成设计所规定的状态,降低万向节在工作状态下产生早期故障的机率,本文主要针对万向节在传动轴总成中的装配方案进行探讨。

1 万向节十字轴总成的常见失效模式

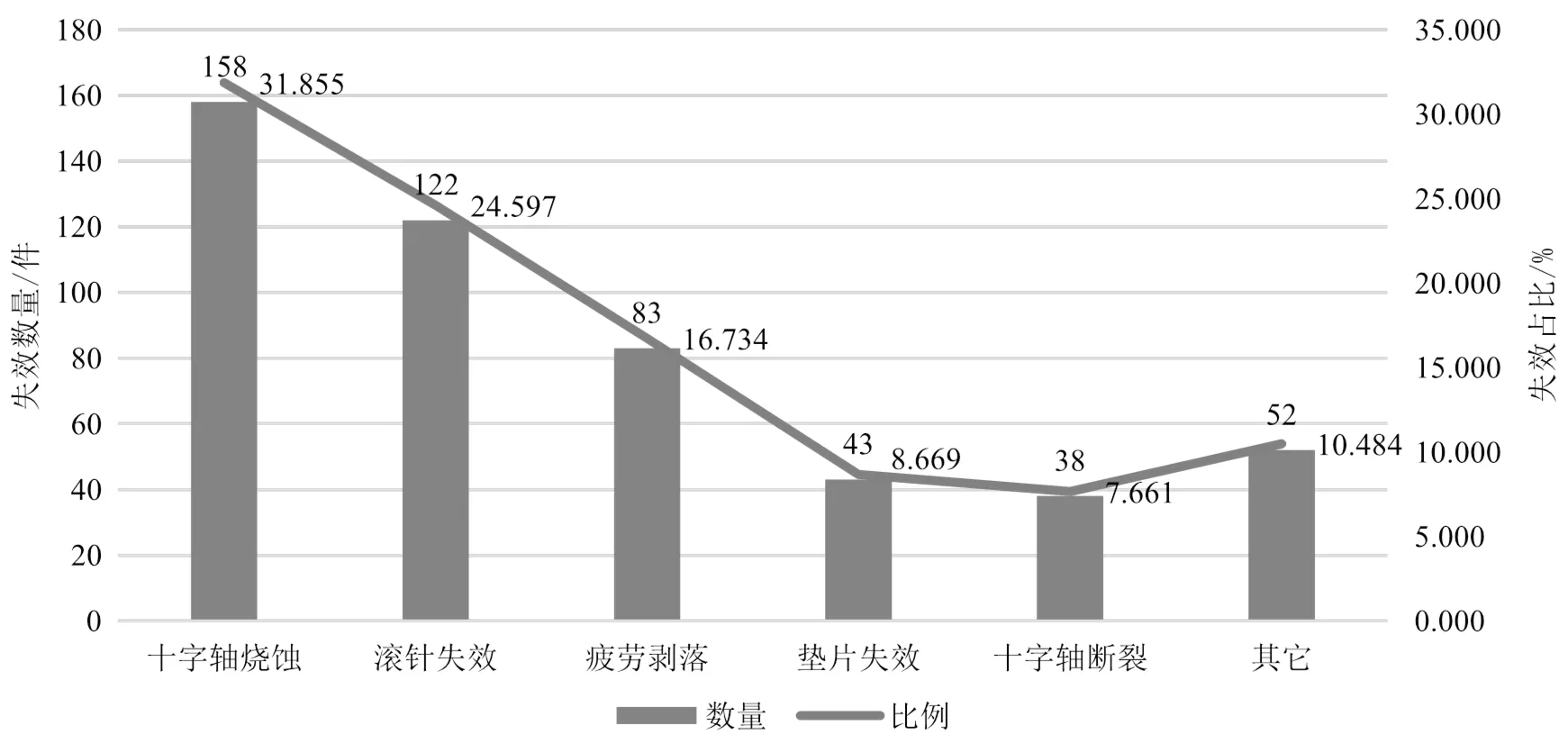

从故障模式来看,万向节十字轴的部分失效模式主要有疲劳剥落、十字轴烧蚀、滚针失效、垫片失效、十字轴断裂等,如图2所示。

图2 万向节十字轴的部分失效模式

1.1 疲劳剥落

传动轴总成工作状态下摆角较小,万向节上的滚针轴承内径与十字轴轴颈在较小角度范围内反复摆动,各部位受力不均匀,因此,导致产品载荷集中产生疲劳压痕进而发展成为疲劳剥落。特别是在十字轴轴头处,由于应力集中影响,其受载部位的倒角几乎全部被啃掉,严重时会在高温状态下出现烧结现象,如果装配过程中出现铲伤、划伤问题,就会加剧磨损,从而导致疲劳压痕、剥落的现象发生。

1.2 十字轴烧蚀

由于在使用过程中,用户不按期加注润滑油或因万向节上的轴承密封欠佳,导致轴承早期油脂泄漏以及油封唇口产生老化裂纹,使润滑脂早期流失。另外,万向节在运行中因缺油而产生高温,使轴承与轴径咬死,致使滚针折断以及密封和防尘外罩损坏,套圈表面有烧蚀痕迹。万向节装配过程中造成的密封结构挤压变形会导致油脂泄漏,造成十字轴烧蚀,另外,装配过程中产生的划伤、铲伤也会导致滚针和轴颈、轴承外圈磨损加剧,产生高温使十字轴烧蚀。

1.3 滚针失效

从万向节失效样品中观察发现,大多数滚针表面都存在麻点、麻坑和大面积疲劳剥落,少数滚针头部被折断,其在离滚针头部1.5 mm左右处存在较大麻坑和啃伤现象,滚针断裂大部分也是从此处断裂,这种情况的发生主要与轴承结构尺寸参数及圆周总间隙设计有关。装配过程中的铲伤、划伤会导致滚针运动受限,造成早期磨损、工作环境温度过高,导致失效[4]。

1.4 垫片失效

垫片失效形式为尼龙垫片破裂,分析失效垫片样品时发现,垫片外围有裂纹及碎片。垫片外围破坏,会导致轴承滚针的轴向位置将不受控制,同时,剩余垫片单位面积上承受的压力将增加,整个垫片将被破坏,同时伴随着磨损失效。装配时如果径向压力过大,会对垫片造成早期破坏,使滚针的轴向位置控制失效,产生滚针歪斜、轴颈压痕等问题,造成早期失效。

1.5 十字轴断裂

十字轴断裂一般是在用户严重超载前提下或异常因素条件下发生,对返回的万向节失效件进行连续数月的现场查验和分析,也确认了万向节的主要失效形式和万向节的装配工艺有关[2-3]。万向节失效的相关数据如图3所示。

图3 万向节失效统计

2 改进前装配工艺对万向节十字轴总成失效的影响

改进前万向节装配的工艺流程包括:1)首先拔下万向节相对方向的轴承,以连接叉下耳孔定位,将万向节轴承放入连接叉上耳孔,保证轴承放平,然后将十字轴套入连接叉耳孔,接着用手扶着连接叉和十字轴、用脚踩压力机启动踏板,压力机压头将轴承缓慢压入连接叉耳孔,最后压入时向上移动十字轴,保证十字轴轴颈顺利插入轴承孔,退出压头将连接叉掉头,重复以上过程,将另一个轴承压入此前定位用的连接叉耳孔。2)以相同的工艺过程,将90°方向的十字轴轴颈及轴承装入相配的另一个零件耳孔中,即可完成一个万向节的装配。

由于装配过程中,始终用手扶着十字轴和零件,依靠经验保证轴承和十字轴的相对位置,容易出现十字轴轴颈、滚针的铲、划伤,同时如果零件扶不正,容易造成轴承压入耳孔时压斜,油封压变形。改进前的万向节十字轴装配工装过程如图4所示。

图4 改进前的万向节十字轴装配工装

改进前的万向节十字轴装配工艺对装配人员的技能水平和装配经验要求较高,需要培训较长时间,同时在装配过程中会频繁出现以下装配不合格现象:

1)十字轴轴颈、滚针铲伤:在将轴承压入耳孔过程中,十字轴和轴承的安装位置要靠经验控制,因此,容易出现十字轴轴颈和滚针铲伤,铲伤严重时,十字轴转动时能够明显感觉到卡滞,从而导致返工;铲伤不严重或检查时未发现,在产品装车使用时工作表面磨损、升温,导致滚针或十字轴轴颈烧蚀或在铲伤部位早期出现疲劳剥落,磨损后产生间隙导致的运动冲击会引起轴承碗破裂。

2)轴承密封损伤:由于十字轴和轴承装配时的相对位置靠操作人员经验控制,容易出现轴承密封压伤变形,导致万向节在使用过程中出现漏油现象,从而引发润滑脂早期流失。万向节在运行中因缺油而产生高温,使轴承与轴径咬死,烧蚀和磨损。

3)垫片压伤:由于定位基准不准确,轴承在装入耳孔的过程中,可能会导致压入位置过深,会将轴承中的尼龙垫片压伤或变形,破坏了轴承中滚针的轴向定位,引发滚针歪斜或破损垫片进入滚针游隙中,使滚针或轴颈压伤、磨损,最终产生烧蚀。

通过分析可以发现,装配工艺不合理会导致万向节故障增加,通过售后故障数据的分析也可以证明在所有售后故障中,万向节相关的故障占比较高。

3 万向节十字轴总成装配工艺改进方案

旧的装配工艺存在的核心问题有:1)定位不准确:工装的精度低,且装配过程中十字轴和轴承、轴承和零件(如连接叉)耳孔、十字轴和零件耳孔的相对位置控制主要依靠操作人员的经验和质量意识,有效控制难度大;同时,装配质量和装配效率存在不可调和的矛盾。2)夹紧不可靠:装配过程中十字轴和零件都要靠操作人员用手扶着来保证相对位置的稳定,因此,在装配生产过程中,相关轴承、十字轴和零件受力状态不良,其增大了十字轴轴颈、滚针铲伤、轴承密封损伤、垫片压伤的概率[5]。

针对旧的装配工艺存在的问题,对装配工艺从定位准确和进行分析改进,新的工艺装备必须保证轴承外径和零件耳孔、轴承内径和十字轴轴颈的装配位置关系,同时,压装时确保以上位置关系不能因受力发生变化。

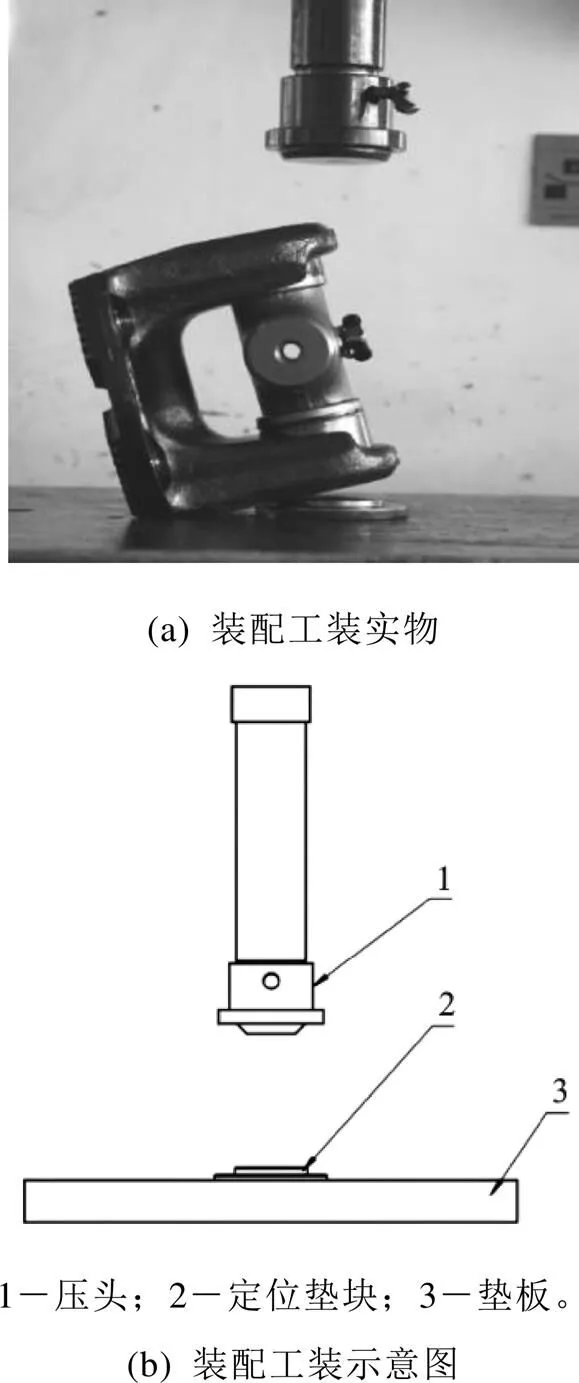

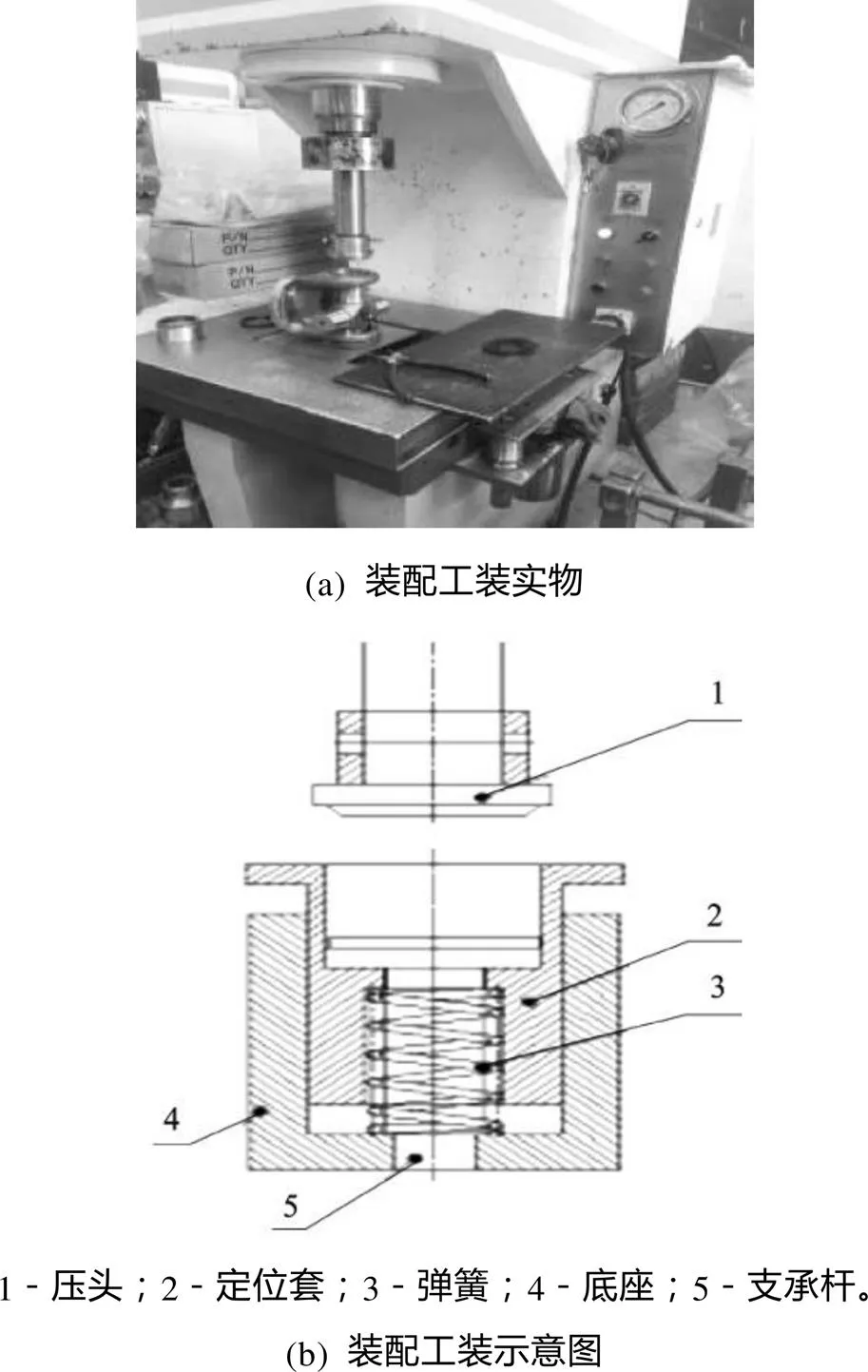

针对分析的定位和夹紧要求,结合相配合的万向节和零件(连接叉)的结构特点,新设计的装配工艺装备结构如图5所示。

图5 改进后的万向节装配工装

新工装由压头、定位套、弹簧、底座和支承杆组成,工作时,定位套和底座、支承杆之间有相对运动,定位套和轴承之间有相对运动。

装配过程包括:1)将轴承放入定位套内;2)将零件耳孔沿轴承导向部分放在定位套上表面;3)十字轴套入耳孔后,直接将十字轴轴颈装入轴承内孔,确保相互位置关系正确;4)启动压力机,压头大端将零件下压,在下压过程中,定位套沿底座和支承杆下移,将轴承顶入零件耳孔内,退回压头;5)将另一轴承导向部分放入零件另一耳孔,然后启动压力机,将轴承压入耳孔并装挡圈;6)掉头、压紧轴承、装挡圈,万向节十字轴总线一个方向装配完成,另一个方向按以上程序重复即可。新工装要求加工零件耳孔外端面,满足相对耳孔轴向的垂直度要求。

按照“定位准确、夹紧可靠”的要求,对新工装以下进行评价:1)定位套和轴承外径、定位套和底座的配合间隙、定位套孔的轴线和定位套上端面的垂直度通过设计,可以保证工装各部分、工装和零件之间相对移动不出现卡滞的同时,保证相对的位置精度,轴承放入定位套后,限制了轴承除轴向移动外的5个自由度;2)由于零件和万向节的结构特点,十字轴套入耳孔后,可以在自由状态下,将部分轴颈轻松地装入轴承内孔,从而避免了轴颈和滚针的铲伤;3)零件通过耳孔外端面放在定位套上端面上,通过轴承外径的导向面与轴承保证相对位置的初步定位,压装过程中,零件耳孔会沿轴承外径的导向面移动,实现轴承外径和耳孔的自定位,减少压装过程中轴承密封的压伤变形和耳孔铲伤;4)零件耳孔外端面加工后,保证了零件受压力作用时,受力方向和耳孔轴线方向一致,限制了两个旋转和一个移动自由度,既保证了零件、万向节的相对位置关系,又在轴承压入耳孔时,有两个移动自由度没有限制,使轴承在装入耳孔时,零件能够沿轴承导向面改善相对位置,实现准确装配,既避免了耳孔和轴承铲伤、又降低了对工装、设备的设计、运动精度的要求。

4 改进后装配工艺对万向节十字轴总成售后失效的影响

对万向节装配工艺改进前后两年,有关万向节十字轴售后失效数据进行对比,失效数据发生了巨大的变化,验证改进的效果明显(由于装配工艺对十字轴断裂的影响不明显,相关的失效统计数据中不包括十字轴断裂),其对比数据如表1所示。

表1 万向节新旧装配工艺售后失效数据

改进年-1改进年改进年+1 失效数量/件1475491242 故障率/%0.610.170.05

5 结论

对万向节装配的工艺工装进行改进,利用万向节中轴承和十字轴的设计间隙,在自由状态下将其一端装配,再压入耳孔后,保证了另一端十字轴和耳孔的装配位置关系,保证了装配过程中“定位准确、夹紧可靠”的工艺、工装设计原则,改进前后的售后失效数据对比也验证了新设计工艺工装的有效性,改进后的失效数量大幅度降低,明显提高了产品质量。

[1] 高天安.WX0082万向节十字轴总成失效分析和设计改进[J].制造技术与机床,2008(12):158-161.

[2] 武良臣,郭培红.敏捷夹具设计理论及应用[M].北京:煤炭工业出版社,2003.

[3] 孙丽嫒.机械制造工艺机专用夹具设计指导[M].北京:冶金工业出版社,2002.

[4] 崔庆武.关于滚针歪斜问题的讨论[J].轴承,1980(1): 4-9.

[5] 蔡素然,单服兵,颜波,等.55RLFL万向节十字轴总成失效分析和改进设计[J].轴承,2003(11):8-10.

Improvement Scheme of Assembly Tooling for Automobile Propeller Shaft Universal Joint Assembly

XU Yong, SHANG Tao

( Shaanxi Lantong Drive Shaft Company Limited, Xi'an 710500, China )

In order to ensure that the universal cross shaft assembly can achieve the state specified in the transmission shaft assembly design when working, when the universal cross shaft assembly in the transmission shaft assembly, we must avoid the assembly quality problems such as needle tilt, bearing pressure, cross shaft, needle surface scratch, oil seal extrusion deformation, and reduce the early failure of the universal joint assembly in the working state. The paper first expounds the common failure mode of universal axial cross shaft assembly, then analyzes the influence of the old and new equipment process on the universal axial cross shaft assembly, finally discusses the universal axial cross shaft assembly in the transmission shaft assembly, the comparative analysis of failure data before and after improvement proved the effectiveness of the new design process tooling.

Early failure; Automobile propeller shaft; Assembly of universal joint cross assembly;Assembly scheme;Improvement scheme

U466

A

1671-7988(2023)12-144-05

徐勇(1974-),男,硕士,工程师,研究方向为汽车传动轴的设计、加工工艺,E-mail:xuyong@sxqc.com。

10.16638/j.cnki.1671-7988.2023.012.027