分布式电动客车制动能量回收策略研究

孙照翔,田言康

分布式电动客车制动能量回收策略研究

孙照翔1,田言康2

(1.长安大学 汽车学院,陕西 西安 710064;2.上汽集团零束科技有限公司,上海 201804)

随着目前“双碳”目标的提出,电动车辆普及的速度空前绝后,尤其是在城市客车中的应用。解决该问题的一个重要的手段就是设计出合理的制动能量回收策略,尽可能吸收制动时的能量,使得续驶里程增加。文章分别基于模糊控制算法和多目标优化算法设计了两款制动能量回收控制策略。为了验证控制策略的控制能力,搭建了基于TruckSim-Simulink的联合仿真平台,最终结果表明,两款控制策略均能实现制动能量回收,其中多目标优化的控制策略的效果更好。

电动客车;制动能量回收;模糊控制;多目标优化

目前对于纯电动车来讲,续航里程仍旧是一个绕不开的问题,其本身的电池需要提供车身上所有用电设备的能量和汽车的动力。且从实际情况来看,尽管许多汽车的最大续航里程与油车不相上下,但是,当气温或其他的使用条件发生变化时,续航里程就会下降很多。

针对该问题,电动车可以通过自身配备的驱动电机,来实现制动能量回收,从而减缓电动车电能的损耗,增加续航里程[1]。本文通过分析制动能量回收的影响因素分别作出了基于模糊控制和多目标优化的制动力矩分配策略。并使用Cruise、Simulink以及Trucksim对两种控制策略进行了仿真验证。

1 整车动力系统方案设计

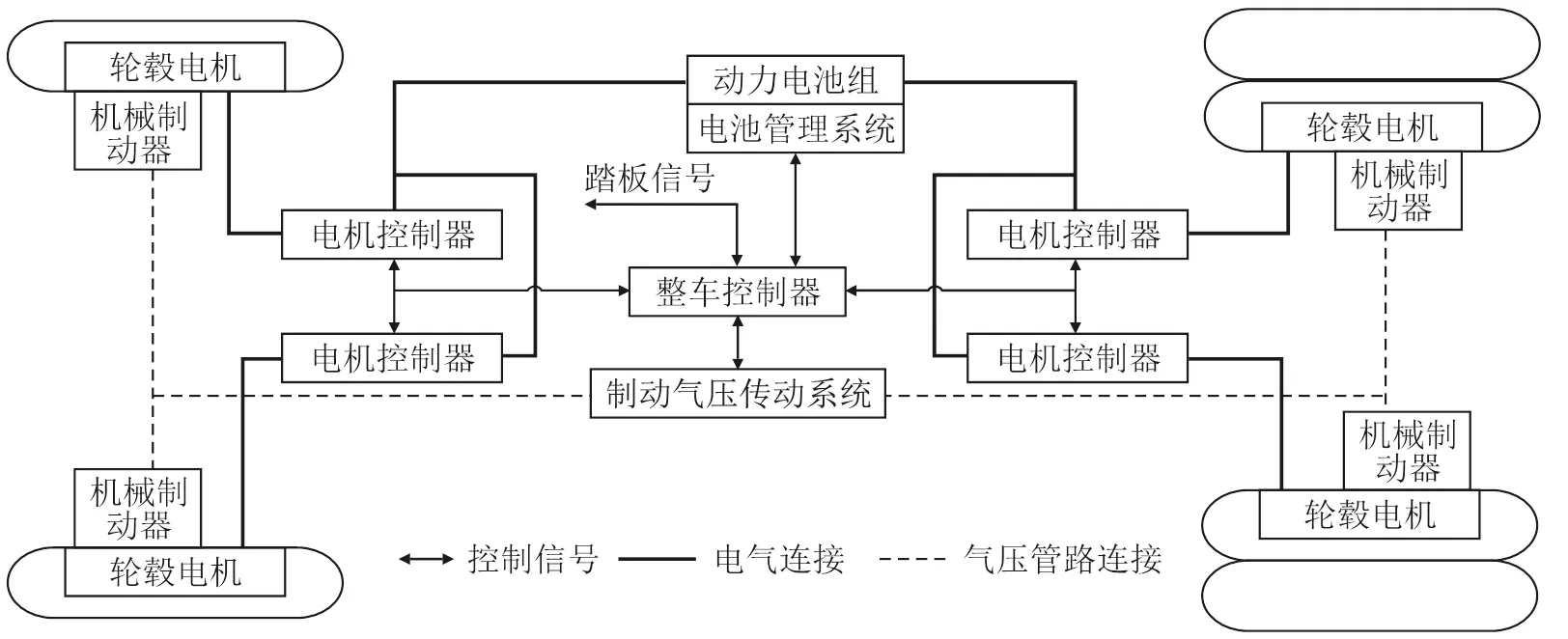

1.1 动力系统总体结构框架

制动能量回收系统分为并联式和串联式。由于并联式的制动能量回收效率低下且当使用条件发生变化时会造成制动踏板的操纵感发生变化,影响行车安全性[2]。故本文所采用的制动系统是如图1所示的串联式复合系统。制动踏板将电压信号传递给整车控制单元(Vehicle Control Unit, VCU),然后被解析用于制动能量控制策略,使其合理的分配前后轮制动力,而后向压力传动控制器和电机控制器输入所需的制动力矩信号。与此同时VCU将接收到电机最大制动转矩、机械制动转矩及汽车电池荷电状态(State Of Charge, SOC)等反馈信号,VCU再根据这些信息调整制动力分配。整车使用的是如图2所示的双回路气压传动系统。

图1 动力系统的总体结构

图2 双回路制动气压传动系统

1.2 整车基本参数及动力参数

本文中的研究对象是过的纯电动城市客车,具体参数如表1、表2所示。

表1 整车基本参数

基本参数符号数值 长×宽×高/mmL×B×H10 495×2 500×3 210 整备质量/kgM11 400 最大质量/kgm16 500 轴距/mmWb6 100 车轮滚动半径/mr0.465 滚动阻力系数f0.012 空气阻力系数CD0.55 转动惯量换算系数Δ1.05 驱动系统总传动效率ηt0.94

表2 轮毂电机性能参数

参数前轮毂电机参数后轮毂电机参数 额定功率/kW2038 峰值功率/kW3872 额定转矩/(N∙m)95185 峰值转矩/(N∙m)180360 额定转速/(r∙min-1)2 0102 065 峰值转速/(r∙min-1)7 0007 000

电池选择某厂家生产的磷酸铁锂电池组,采用6并150串的方式组成,具体参数如表3所示。

表3 电池性能参数

项目参数 额定电压/V540 单体电压/V3.6 电池组电压范围/V470.4~613.2 额定容量/Ah432 单体容量/Ah72 总能量/ kWh235

2 基于模糊控制的制动力分配策略

2.1 制动动力学分析

根据文献[3]可知,汽车制动时的受力状况如图3所示。

图3 汽车制动时的受力图

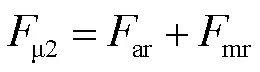

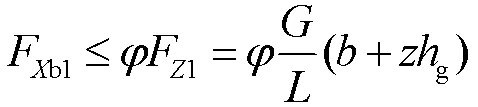

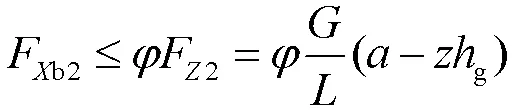

复合制动系统中,制动力按式(1),式(2)计算:

式中,μ1、μ2为前后轮所受的复合制动力,N;af、ar为前后轮所受到的机械制动力,N;mf、mr为前后轮所受电机制动力,N。

则前后轮所受地面制动力按式(3)、式(4)计算:

2.2 制动能量回收的影响因素

结合文献[4],本文认为制动能量回收的效果主要和以下因素有关:

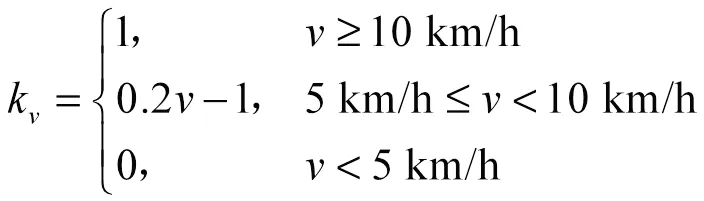

1)电机转速:电机转速过低时,无法进行制动能量回收;当电机转速变大,进入弱磁调速时,电机所能提供的再生制动转矩也慢慢变小。

2)动力电池:在制动能量回收控制策略设计时,需要把电池SOC考虑进去,否则,当过高时,可能会出现电池的过充,从而损伤电池。

3)制动强度:当制动强度小于0.1时,制动力可全部由电机提供;当制动强度大于0.7时,认为该工况为紧急制动,为保证制动安全性,进机械制动系统提供制动力;当制动强度处于0.1~0.7之间,需考虑电池SOC、制动初速度等各种因素,从而合理分配电机和机械的制动力大小。

2.3 模糊控制器的设计

2.3.1模糊集论域及语言

表4中,为速度;为电池的SOC;为制动强度;为再生制动的占比。和的语言依次为“低、中、高”,和的语言依次为“很小、较小、中等、较大、很大”。

表4 模糊集论域及语言

参数模糊集论域模糊集语言 V[0,80]S M B SOC[0,1]S M B Z[0,1]NB NS ZR PS PB K[0,1]VL L M H VH

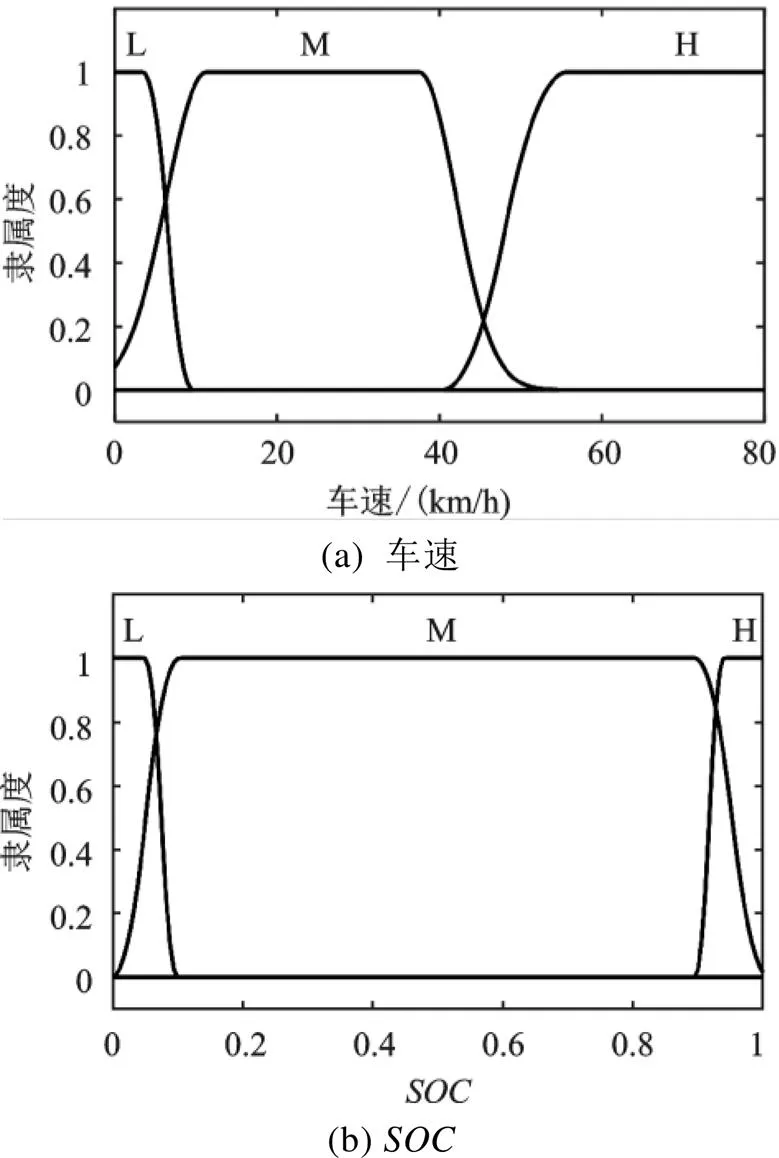

2.3.2模糊控制的隶属度函数及规则

该模糊控制器中各输入输出的隶属度函数如图4所示。

本文所设计的模糊控制器模糊规则如表5所示,S、M、B分别表示参数数值的小中大,NB、NS、ZR、PS、PB分别表示数值极小、较小、中等、较大和极大。VL、L、M、H、VH表示输出数值极小、较小、中等、较大和极大。

表5 模糊规则表

vSOCz NBNSZRPSPB SSVHVHVHHH MVHVHVHHH BLLVLVLVL MSVHVHVHHM MVHVHHMM BMLLVLVL BSVHHLVLVL MVHHMLVL BLLVLVLVL

2.3.3修正因子

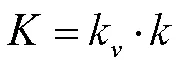

结合2.2部分所提到的内容,当车速较低时,电机无法进行能量回收,此时,应该等于0。为了在制动时能够保证制动模式切换平滑,故我们引入一个修正因子K。

此时,再生制动的占比为

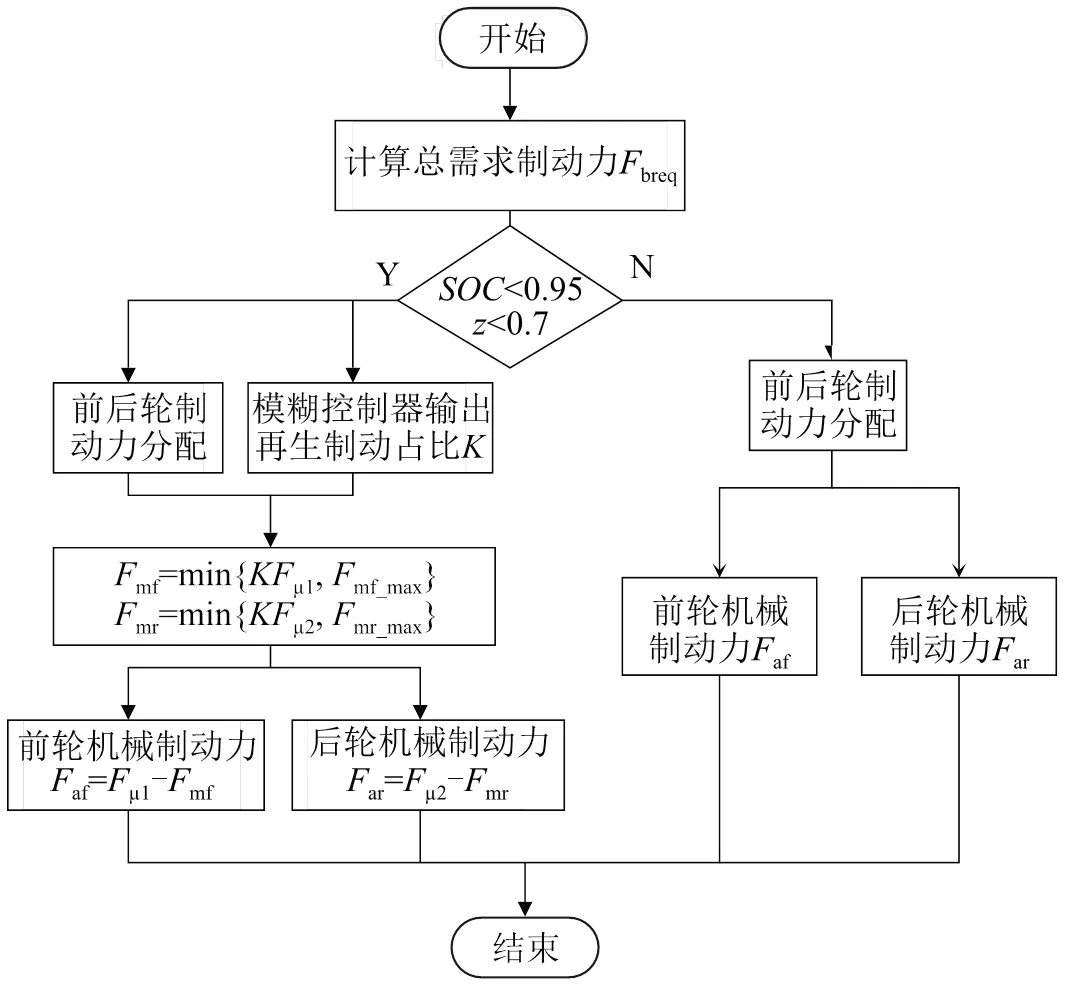

基于模糊控制的制动能量回收策略的具体流程如图5所示。

图5 模糊控制制动能量回收控制策略

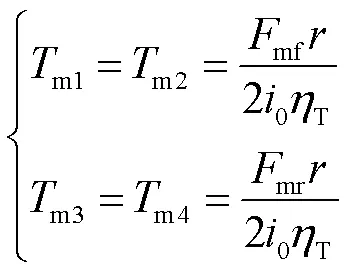

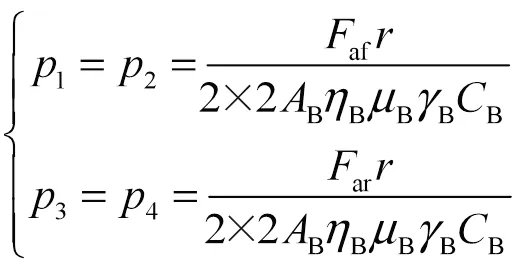

当满足制动能量回收条件时,为使前后制动力分配按I分配,可以由模糊控制器计算出前后轮电机制动转矩和机械制动的压力计算公式为

式中,B为有效摩擦半径,m;B为制动轮缸的活塞面积,m2;B为制动效能因子;B为摩擦系数。

3 基于多目标优化的制动力分配策略

由于采用模糊控制器时,它的隶属度函数及模糊规则的获取需要大量的实验验证,且极有可能无法使得制动能量回收的效率达到最大,故本文提出了基于粒子群算法的多目标优化制动力矩的分配策略,这种方法能够在保证车辆制动稳定性的条件下,增大能量回收的效率。

3.1 目标函数及设计变量的选取

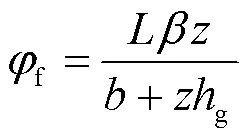

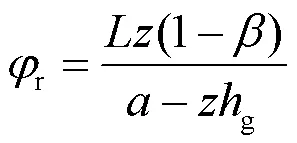

车辆前后轮的利用附着系数计算公式为

式中,为前轮总的制动力占车辆总制动力的比值。

为了使得制动时,车辆仍能进行稳定行驶,这里定义一个制动稳定性系数:

该系数越小时,制动力分配将越合理。故将此作为优化制动稳定性的目标函数。

因为动力电池的充电功率会对制动能量回收的效率产生影响,故将此作为制动时车辆经济性的优化目标函数。结合轮毂电机的有效发电功率与动力电池的有效制动功率计算公式,最终定义优化目标函数为

式中,1、2为单个轮毂电机当前转速、当前再生制动力矩输出的发电效率;ch为动力电池的充电效率。

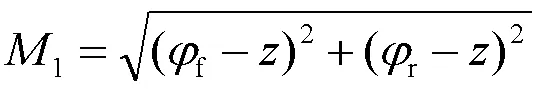

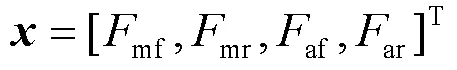

这里,本文选择设计变量为前后轮的机械制动力和再生制动力:

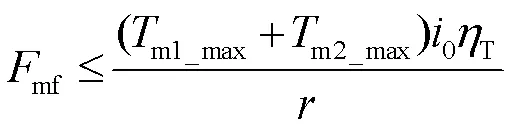

3.2 约束条件的确定

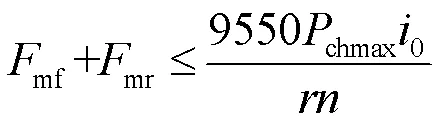

如2.2部分提到的电机低转速时,无法提供制动力矩,当转速增大至恒扭矩时,可以提供较大的制动转矩,再增大时,制动转矩减小。为避免过充电现象,各个电机的发电功率之和应小于电池的最大充电功率,故应满足:

式中,chmax为电池的最大充电功率,kW;m1_max、m2_max、m3_max、m4_max分别为各轮电机的最大制动力矩,N·m。

为了使得制动效能和制动安全性能够到达要求,各制动力之和应满足制动力需求:

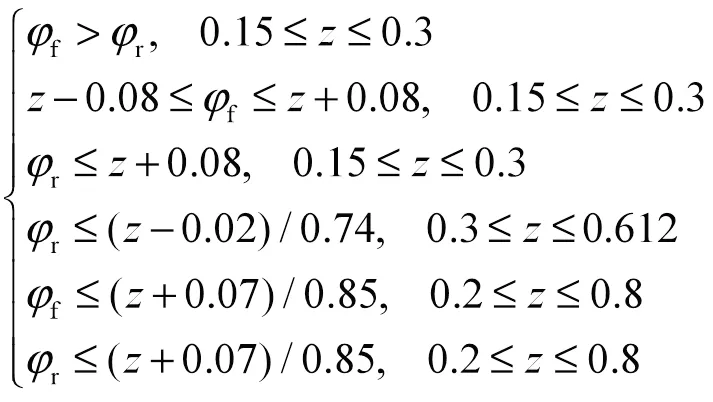

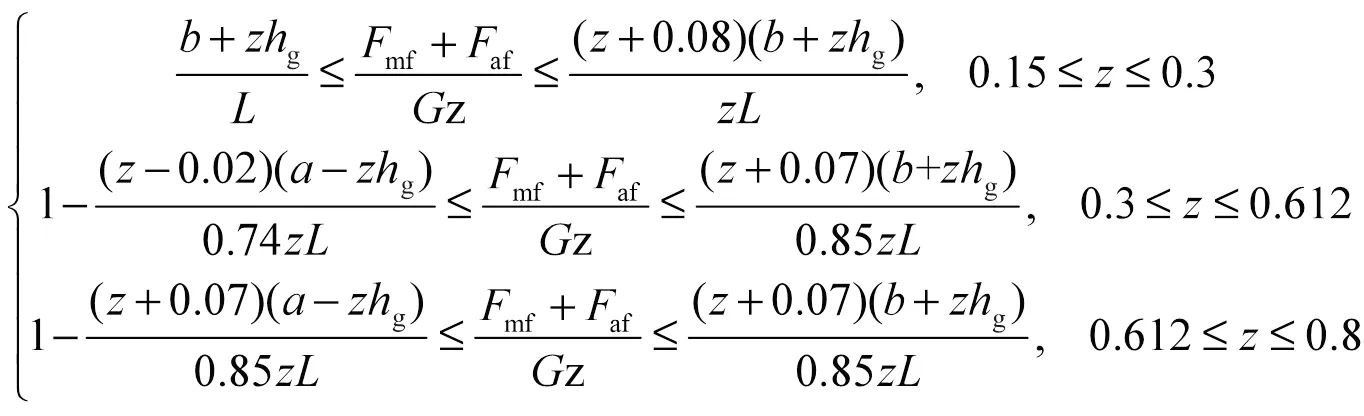

此外,我国相关法规标准对于商用车的前后轮制动力分配还有明确的要求,当路面附着系数处于0.2~0.8之间时,f和r需要满足以下要求:

通过对式(18)的整理,最后得到制动力分配的约束条件如下:

3.3 多目标粒子群算法

粒子群算法具有迭代格式简单、收敛速度快的优点,故这里使用多目标粒子群算法解决上述优化问题。流程[5]如图6所示。

1)首先是初始化,将粒子群规模设置为100,储备集为50,迭代次数设为100。初始化约束条件,利用目标函数计算粒子的适应度,将非劣解通过Pareto支配关系添至储备集0。

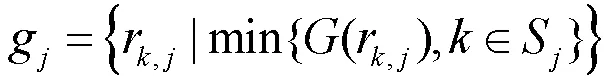

2)采用非劣解网格估计法,在第个储备集R中搜索最优解,把目标空间划分为多个小网格,在R中选择粒子群的全局引导者,其可表示为

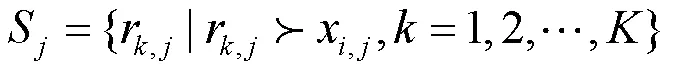

式中,(r)为储备集中第个粒子所在网格的粒子数,这里的r为第个储备集中,第个粒子的适应度;S为储备集中比粒子更优的粒子组成的粒子集;≻为Pareto中的优先关系。

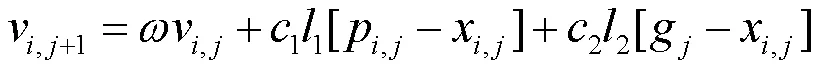

3)更新粒子的速度与位置。计算适应度函数,并根据支配关系更新个体引导者P具体公式如下:

式中,为动力常量;1为个体引导学习因子;2为全局引导学习因子;1、2均为服从[0,1]均匀分布且是相互独立的伪随机数。

4)更新粒子群的储备集,判断是否满足终止条件,终止条件为是否满足最大迭代次数或是否处于最优位置最小阈值。满足则停止迭代,储备集为Pareto的最优解集;不满足则重复步骤2)、步骤3)。

图6 多目标优化算法流程

4 控制策略的仿真分析

本部分建立基于Cruise和TruckSim的整车联合仿真模型,并于Simulink中搭建相关的控制策略模型,针对不同的制动工况进行控制策略验证。

4.1 评价指标

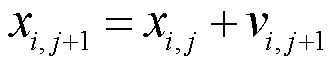

根据行业标准[6],车辆在制动时,可回收的能量大小为

式中,ra为可回收能量,J;v0为第次制动时的初速度,m/s;vend为第次制动时的末速度,m/s;v为第次制动采样时刻的行驶车速,m/s;t0为第次制动的起始时刻,s;tend为第次制动的结束时刻,s;、、为车辆滑行系数。

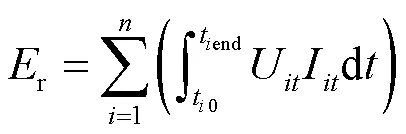

车辆制动实际回收的能量大小为

式中,r为实际回收能量,J;U为第次制动时时电池的充电电压,V;I为第次制动时时电池的充电电流,A。

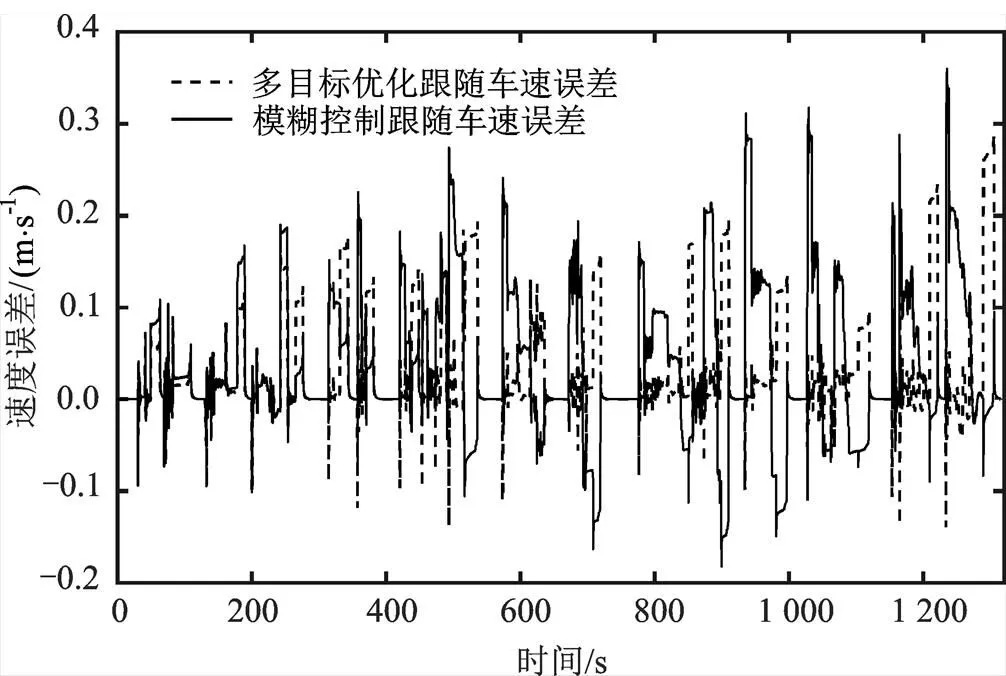

故制动能量回收率的定义为

4.2 各种制动强度下的仿真分析

4.2.1轻度制动

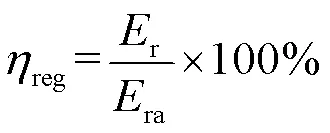

车辆的轻度制动时,车辆初始参数:车辆满载初始车速为54 km/h、路面附着系数为0.8、初始为0.7、制动减速度为0.1。

图7 轻度制动仿真结果

从图7可以看出,多目标优化的控制策略能够使得制动回收的能量比模糊控制策略的更多。具体在数值上的差别参如表6所示。

表6 轻度制动时制动能量回收结果

控制策略模糊控制多目标优化 制动结束SOC0.713 80.715 8 实际能量回收/kJ1 266.8751 415.125 能量回收率/%73.8382.46 能量消耗率/(kWh/100km)104.0796.89

4.2.2 中度制动

车辆中度制动工况的具体参数与轻度制动只有制动减速度大小发生改变,中度制动的制动减速度为3 m/s2。

图8 中度制动仿真结果

从图8中能够看出,在两种控制策略的作用下,电池的变化曲线近乎一致,从数据上看,制动能量的回收效率随着制动减速度的增大,能够被回收的能量变得越来越少。具体数值上的差异参如表7所示。

表7 中度制动时制动能量回收结果

控制策略模糊控制多目标优化 制动结束SOC0.711 10.711 6 实际能量回收/kJ936.653944.539 能量回收率/%54.5855.04 能量消耗率/(kWh/100 km)137.9138.34

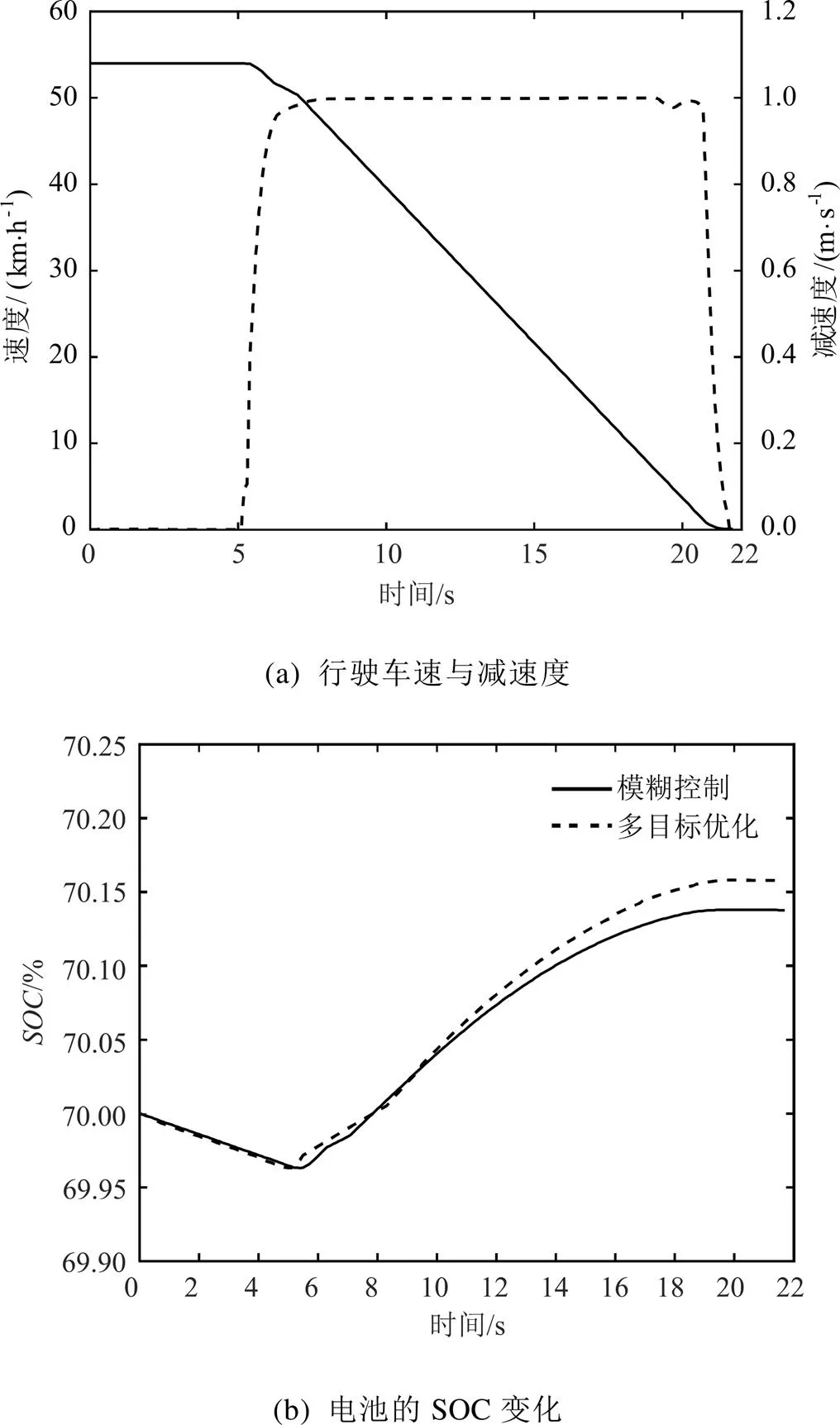

4.2.3 循环工况下的仿真分析

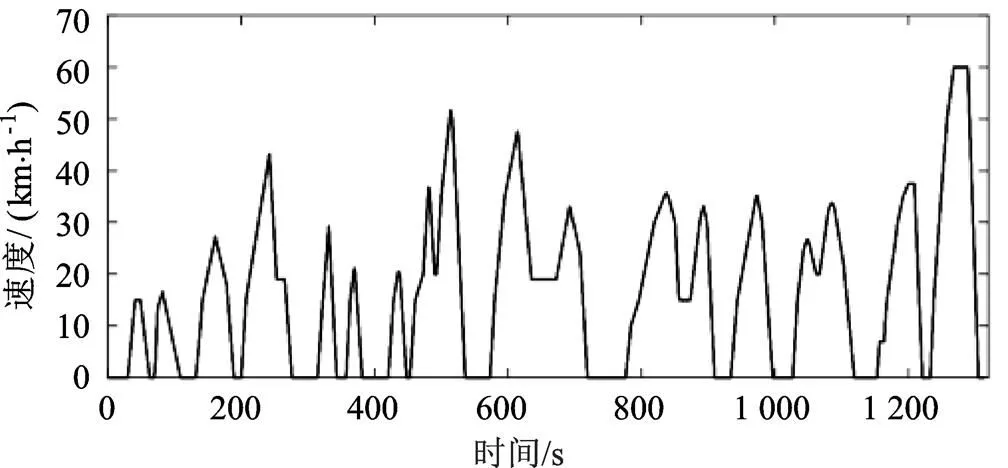

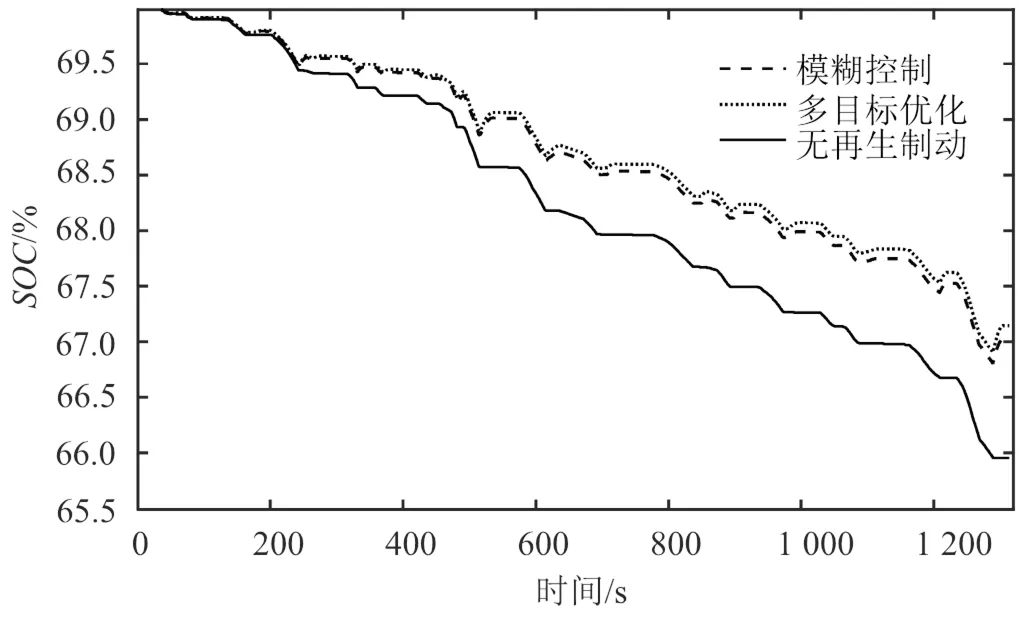

该部分采用中国典型城市公交循环工况(China City Bus Cycle, CCBC)进行制动能量回收的仿真分析,具体的工况如图9所示,为充分展示两种控制策略对于电池的影响,此处设定初始为0.7。从图10中,我们可以看出这两种控制策略均可使车速误差在0.4 m/s2之内,说明这两种策略能够保证车辆的跟随性。

图9 CCBC工况

图10 CCBC工况下车速跟踪误差

图11 CCBC工况下SOC变化曲线

表8 CCBC工况下制动能量回收效果

控制策略无再生制动模糊控制多目标优化 工况结束SOC0.659 50.670 20.671 4 实际回收能量(kJ)07 289.2398 194.388 能量回收率/%068.7177.23 能量消耗率/(kWh/100 km)124.3388.9585 回收能量占输出百分比/%027.6531.08

从图11和表8中可以看出,本文所提出的两种制动能量回收的控制算法均能产生明显的效果,其中,采用多目标优化制动能量回收方法的能量回收率比模糊控制高8.52%,说明本文提出的两种制动能量回收控制策略可以提高续驶里程,且多目标优化的方法更好。

5 总结

本文提出了两种针对制动能量回收的控制策略,并对其基于Cruise与Trucksim进行了联合仿真,最终结果表明,两种控制策略均能较好地实现制动能量回收,多目标优化的方法更优。

[1] EHSANI M,GAO Y M,BUTLER K L.Application of Electrically Peaking Hybrid (ELPH) Propulsion Sys- tem to a Full-size Passenger Car with Simulated Design Verification[J].IEEE Transactions on Vehicular Tech- nology,1999,48(6):1779-1787.

[2] 仇斌.电动城市公交车制动能量回收过程中的能量效率研究[D].北京:清华大学,2011.

[3] 余志生.汽车理论[M].北京:机械工业出版社,2009.

[4] 李司光,祁星鑫.电动客车制动能量回收分析研究[J].汽车实用技术,2016,41(3):106-108.

[5] 章恩泽.多目标粒子群优化算法及其应用研究[D].南京:南京理工大学,2016.

[6] 中国汽车工程学会.纯电动汽车再生制动能量回收效能快速评价及试验方法:T/CSAE 76-2018[S].北京:机械工业出版社,2018.

Research on Braking Energy Recovery Strategy of Distributed Electric Bus

SUN Zhaoxiang1, TIAN Yankang2

( 1.College of Automobile, Chang'an University, Xi'an 710064, China;2.SAIC Zero Beam Technology Company Limited, Shanghai 201804, China)

With the proposal of the current "double carbon" goal, the popularity of electric vehicles is unprecedented, especially in the application of city buses.An important means to solve this problem is to design a reasonable braking energy recovery strategy to absorb the braking energy as much as possible, so as to increase the driving range. In this paper, based on fuzzy control algorithm and multi-objective optimization algorithm, two control strategies for braking energy recovery are designed. To verify the control capability of the control strategy, built a joint simulation platform based on TruckSim-Simulink, the final results show that the two control strategies can achieve brake energy recovery, and the multi-objective optimization control strategy is better.

Electric bus; Brake energy recovery; Fuzzy control; Multi-objective optimization

孙照翔(1999-),男,硕士研究生,研究方向为汽车电控技术,E-mail:sunzhaoxiang1999@163.com。

U469.72

A

1671-7988(2023)12-27-08

10.16638/j.cnki.1671-7988.2023.012.006