某动力总成悬置胶垫螺栓松动的设计改进

黄先科

某动力总成悬置胶垫螺栓松动的设计改进

黄先科

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

螺栓松动作为汽车可靠性问题中的一个难题,经常困扰着汽车设计人员。文章将针对一款动力总成悬置胶垫螺栓松动问题,通过与紧固件厂家技术合作,对螺栓预紧力、安装扭矩和接触面屈服强度进行计算校核。并针对计算发现的悬置支架接触面存在的屈服压溃风险及螺栓预紧力不足等问题,分别制定了相应的整改方案,最终确定了此悬置紧固螺栓的安装扭矩范围,满足悬置胶垫紧固预紧力要求。根据文章计算方法确定的安装扭矩进行定扭后,通过紧固件横向振动试验和越野路路试,动力总成悬置胶垫紧固螺栓未再出现松动现象,可以看出文中螺栓松动计算校核和改进方案有效。文中案例通过对螺栓预紧力、安装扭矩和接触面屈服强度等进行符合性计算校核和改进,为汽车螺栓松动问题整改提供了一个非常好的解决思路和方法。

螺栓松动;预紧力;安装扭矩;屈服强度

某特种车动力总成悬置胶垫在试验场越野路路试验证过程中,多次出现螺栓松动问题,严重影响车辆的可靠性。此特种车需要通过较为苛刻的松软、湿滑、不平地面和地形障碍等,并能很好地兼顾公路行驶和越野行驶要求。既可行驶于铺装路面,也可行驶于丘陵山路、乡村土路和无路地区。其中无路地区包括丛林、起伏、泥泞、岸滩、沙漠、积雪和水障等,工况较一般车辆严苛很多。

与紧固件厂家技术交流,螺栓松动的影响因素有很多,包括装配时拧紧力矩不足、螺栓型号强度等级、螺纹啮合长度、连接件表面处理状态等。如果紧固件方面的问题,仅采用实车路试的方法进行验证,会存在很大的不确定性和偶然性,严重影响项目进度。如果能在产品设计阶段就对紧固件的选择进行计算确认,将有效降低螺栓松动的概率。

本文的研究内容主要排查螺栓选型和扭矩确定方面的问题,这些因素主要在产品设计阶段确定,根据产品所需预紧力,计算提供预紧力、安装扭矩和接触面强度是否满足要求。由于螺栓松动涉及的影响因素很多,且很多影响因素需要专业的测试设备、特制的样本和大量的测量数据作为支撑才能逐一排查,不在本文的研究范围。如果按照本文的思路方法,螺栓松动问题仍未得到解决,则需要进一步测量紧固件的摩擦系数、零部件的漆膜厚度、表面粗糙度、安装尺寸精度和安装扭矩等参数是否合格,以及不同批次产品质量的一致性。

1 悬置胶垫紧固螺栓边界信息

1.1 连接件信息

动力总成悬置胶垫安装结构是由发动机悬置支架、发动机悬置胶垫安装块和两个六角法兰面螺栓组成。发动机悬置支架材质:低合金钢Q345;板厚:10 mm;安装孔径:19 mm;表面处理:电泳+黑漆。发动机悬置胶垫安装块材质:铸钢ZG310-570;板厚:40 mm;通孔安装孔径:内螺纹M18。螺栓型号:六角头螺栓;规格尺寸:M18×1.5×50;强度等级:10.9;表面处理:达克罗。

1.2 连接副信息

螺栓各向最大载荷:向18 000 N,向18 000 N,向10 000 N。安装方式:风枪+定扭397~457 N·m。

2 改进前设计校核

2.1 悬置支架螺栓紧固所需要最小预紧力计算

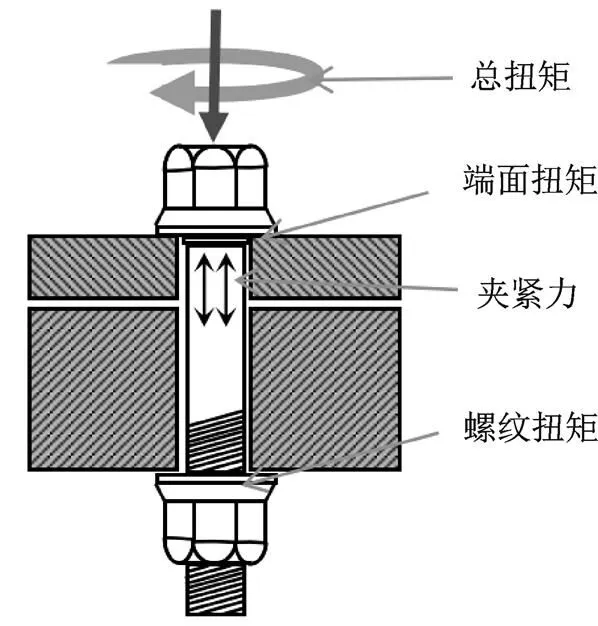

紧固件装配拧紧时,施加的扭矩被三方面消耗:克服拧紧端面摩擦扭矩;克服螺纹副摩擦扭矩;剩余部分转化为轴向夹紧力,如图1所示。根据能力守恒定律,一定的拧紧扭矩,端面摩擦扭矩、螺纹副摩擦系数越小,轴向夹紧力越大,则紧固性能好,产品可靠性高;摩擦系数离散性小,则轴向夹紧力离散性小,有利于装配扭矩的控制,能够充分利用紧固件机械性能,降低成本且提高产品的可靠性。

图1 总扭矩、端面扭矩、螺纹扭矩及夹紧力示意图

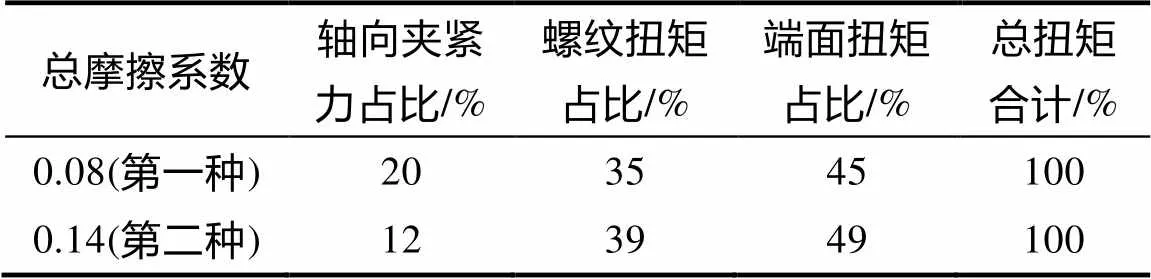

相同拧紧扭矩下,因摩擦条件的不同,扭矩转化为夹紧力的比例也不同,如表1所示。汽车螺纹连接件一般用控制扭矩的方法紧固,为了达到需要的轴向夹紧力,需要较小且稳定(离散性小)的螺纹摩擦系数。

表1 两种总摩擦系数下夹紧力、端面扭矩、螺纹扭矩之间的分配比例表

总摩擦系数轴向夹紧力占比/%螺纹扭矩占比/%端面扭矩占比/%总扭矩合计/% 0.08(第一种)203545100 0.14(第二种)123949100

由连接件信息中动力总成悬置胶垫外载荷及螺栓位置尺寸,可得

SQ=CB(1)

式中,Q为悬置胶垫螺栓轴方向的横向交变载荷;C为发动机悬置支架与发动机悬置胶垫接触面摩擦系数;B为螺栓的需求预紧力;S为考虑接触面摩擦不稳定等的可靠性系数,一般取1.2~1.5。

在此连接副中,取值C=0.2,S=1.5时,将Q=9 000 N带入上式中,可得在发动机悬置螺栓轴方向的横向交变载荷下,用式(2)计算螺栓所需的最小预紧力Bmin=67.5 kN。

Bmin=SQ/C(2)

2.2 螺栓所提供最小预紧力计算

整理发动机悬置支架螺栓及相关参数,螺栓规格:M18×1.5×50,螺栓强度等级:10.9级,安装孔径:h=19 mm,螺距=1.5 mm,六角头螺栓垫圈面外径:w=25.34 mm,螺纹中径:2=−0.649 5=17.026 mm,螺栓屈服强度:0.2=940 MPa,螺栓摩擦系数:=0.12−0.20(普通达克罗,顶涂不带摩擦控制润滑剂),螺栓应力截面积:0= 216 mm2,六角头螺栓支撑面摩擦扭矩的等效直径:km=22.32 mm,G为螺纹摩擦系数;K为支撑面摩擦系数。

当G=K=Gmax=0.20,拧紧力矩Amin=397 N·m时,见式(3):

计算螺栓所提供最小预紧力min=89.5 kN,考虑螺栓的衰减,取系数=0.9,则tmin=min×= 89.5×0.9=80.6 kN。

大于螺栓紧固所需最小预紧力67.5 kN,即螺栓拧紧后能承受发动机悬置螺栓轴方向的横向交变载荷。

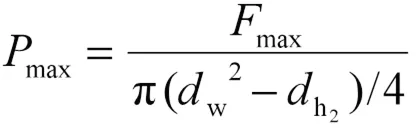

2.3 被连接件接触面强度计算

取最大拧紧扭矩Amax=457 N·m,G=K=Gmax=0.12,计算最大预紧力max=165.8 kN,见式(4):

计算螺栓头下支撑面最大压强max=750.9 MPa,见式(5):

发动机悬置支架材质为Q345,屈服强度G为345 MPa。螺栓头下支撑面最大压强远大于发动机悬置支架屈服强度,支架有屈服变形风险。

3 改进方案

3.1 开发六角法兰面螺栓

3.1.1被连接件接触面强度再校核

考虑螺栓头下支撑面压强是支架屈服强度的两倍,通过更改支架材质来增加强度的方法难度较大。如采用六角法兰面螺栓,则可以显著增大支撑面面积,从而降低螺栓头下支撑面压强。六角头螺栓垫圈面和六角法兰面螺栓垫圈面结构如图2所示。

图2 六角头螺栓垫圈面和六角法兰面螺栓垫圈面结构图示

六角法兰面螺栓垫圈面外径:w=36 mm,六角法兰面支撑面摩擦扭矩的等效直径:km= 28.38 mm。重新计算螺栓头下支撑面最大压强,用式(5)计算max=199.5 MPa,小于发动机悬置支架屈服强度345 MPa,支架无屈服变形风险。

3.1.2螺栓所提供最小预紧力再校核

螺栓所提供的最小预紧力,用式(3)计算min=72.8 kN,考虑螺栓的衰减,取系数=0.9,则tmin=min×=72.8×0.9=65.5 kN。

小于螺栓紧固所需预紧力67.5 kN,即螺栓拧紧后不能承受发动机悬置螺栓轴方向的横向交变载荷。

3.2 增大螺栓安装扭矩

3.2.1螺栓屈服轴力计算

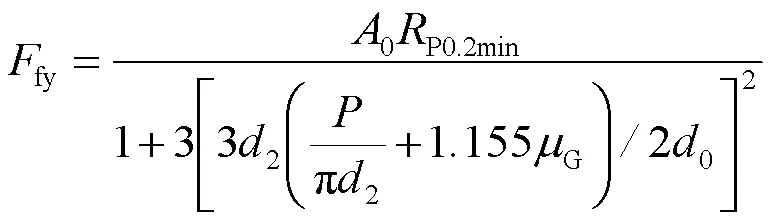

螺栓屈服轴力,见式(6):

式中,fy为螺栓屈服轴力;P0.2min为螺栓屈服强度900 MPa;螺栓最小截面直径0=16.592 7 mm;取螺纹摩擦系数G=0.12,计算屈服轴力fy= 177.7 kN。

3.2.2螺栓安装扭矩确定

通过螺栓屈服轴力计算相应螺栓屈服扭矩,见式(7):

(7)

计算螺栓屈服扭矩Amax=554 N·m,此特种车需要极高的可靠性,适当降低螺栓的利用系数为=0.85,计算其目标扭矩:A=Amax×=554×0.85= 471 N·m。其中,为拧紧过程螺栓屈服点应力的利用系数,力矩控制拧紧的拧紧力矩在螺栓的弹性范围内,一般取=0.9,如果需要极高的可靠性可适当的降低。

根据拧紧工具选择II级精度(±10%),计算发动机悬置胶垫螺栓最终的安装扭矩范围为(471±47)N·m。

4 改进方案再验证

4.1 被连接件接触面强度验证

按最大安装扭矩518 N·m,用式(5)重新计算螺栓头下支撑面最大压强max=226.1 MPa,小于发动机悬置支架屈服强度345 MPa,支架无屈服变形现象。

4.2 螺栓所提供最小预紧力验证

按最小安装扭矩424 N·m,用式(3)再次校核螺栓所提供最小预紧力min=84.1 kN,考虑螺栓的衰减,取系数=0.9,则tmin=min×=84.1×0.9= 75.7 kN。

大于螺栓紧固所需预紧力67.5 kN,即螺栓拧紧后能承受发动机悬置螺栓轴方向的横向交变载荷。

5 试验验证

为了测试最终方案六角法兰面螺栓的紧固效果,同时对比六角头螺栓和法兰面螺栓两种螺栓在不同扭矩下的轴力损失。按照GB/T 10431试验方法进行振动试验,试验设备为紧固件横向振动试验机,试验频率12.5 Hz,振动次数3 000次,横向振动力9 000 N,横向振幅±1.6 mm,试验样件为同批次六角头螺栓和法兰面螺栓,以及安装零部件相同材质垫板,每个编号相应类型螺栓和安装扭矩样本数量为3个,试验结果取平均值。从试验结果可以看出,在抗横向振动方面,法兰面螺栓在保证最低扭矩条件下,防松能力都很优秀,轴力剩余百分比均在92%以上,如果不能保证足够的初始轴力,轴力也衰减很严重。而六角头螺栓的初始轴力很高,但随着扭矩的增大,螺栓头下支撑面压强增大导致的垫板屈服变形,轴力衰减更快,且三种安装扭矩下的轴力衰减波动很大,如表2所示。

表2 六角头螺栓和法兰面螺栓两种螺栓在不同扭矩下的轴力损失

样本编号螺栓类型设定扭矩/(N·m)初始轴力/kN残余轴力/kN残余/初始/% 1六角头螺栓39781.863.978.1 2六角头螺栓42786.677.389.3 3六角头螺栓45792.158.563.5 4法兰面螺栓39765.347.472.6 5法兰面螺栓45780.575.994.3 6法兰面螺栓42475.169.292.2 7法兰面螺栓51891.387.095.3

6 结论

实车更换六角法兰面螺栓并按计算确定的安装扭矩进行定扭后,通过5 000 km越野路路试,动力总成悬置胶垫紧固螺栓未再出现松动现象。同时,样件在横向振动试验中的数据也能看出本文螺栓松动计算校核和改进方案有效。此案例通过对螺栓的预紧力、安装扭矩和接触面强度等进行符合性计算校核和改进,为汽车螺栓松动问题整改提供了一个非常好的解决思路和方法。由于螺栓松动涉及的影响因素很多,如按照本文思路方法,螺栓松动问题仍未得到解决,则需要进一步排查紧固件的摩擦系数、零部件的漆膜厚度、表面粗糙度、安装尺寸精度和安装扭矩等参数是否合格,以及一致性。

[1] 黄玉亭.重卡驱动桥壳与减速器壳联接螺纹防松试验研究[D].青岛:青岛理工大学,2012.

[2] 王赓.微车高强度螺栓防松性能的研究及分析[D].武汉:武汉理工大学,2015.

[3] 李维荣.螺纹紧固件防松技术和试验方法研究[D].合肥:合肥工业大学,2005.

[4] 徐阿玲,窦志伟.防松螺纹技术的应用研究[J].航空标 准化与质量,2009(3):17-19.

[5] 张敬华.工程机械螺栓防松脱的研究[D].济南:山东大学,2016.

[6] 机械工业部机械科学研究院.螺纹紧固件应力截面积和承载面积:GB/T 16823.1-1997[S].北京:中国标准出版社,1997.

[7] 机械工业部机械科学研究院.螺纹紧固件紧固通则: GB/T 16823.2-1997[S].北京:中国标准出版社,1997.

[8] 全国紧固件标准化技术委员会.紧固件横向振动试验方法:GB/T 10431-2008[S].北京:中国标准出版社,1997.

Design Improvement of a Power Assembly Mount Rubber Cushion Bolt Loosening

HUANG Xianke

( Anhui Jianghuai Automobile Group Company Limited, Hefei 230601, China )

Bolt looseness is a difficult problem in automobile reliability, which often troubles automobile designers. In this paper, the pre-tightening force, mounting torque and contact surface yield strength of the bolts are calculated and checked by technical cooperation with fastener manufacturers. According to the problems of the contact surface of the suspension bracket, such as the risk of yield collapse and the lack of the pre-tightening force of the bolts, the corresponding improvement schemes are made respectively, and the range of the mounting torque of the fastening bolt is finally determined, to meet the requirements of mounting rubber pad pre-tightening force. The mounting torque determined by the calculation method in this paper is fixed, and after fastener lateral vibration test and cross-country road test, the mounting rubber pad fastening bolts of powertrain mount do not loose again, it can be seen that the bolt loosening calculation check and improvement program is effective. In this paper, the pre-tightening force, mounting torque and the strength of the contact surface of the bolts are calculated and improved, which provides a very good solution to the problem of automotive bolt loose ideas and methods.

Bolt looseness;Pre-tightening force; Mounting torque; Yield strength

U464

A

1671-7988(2023)12-80-05

黄先科(1983-),男,工程师,研究方向为发动机匹配应用和悬置系统设计,E-mail:283374752@qq.com。

10.16638/j.cnki.1671-7988.2023.012.016