45 t电弧炉转炉化改造与生产实践

谢孝容,陈代兵,钟文根

(衡阳华菱钢管有限公司,炼钢分厂,湖南 衡阳 421001)

电弧炉热装铁水炼钢工艺是现代电弧炉炼钢的一项新技术,可解决废钢资源短缺问题,并对缩短冶炼时间、降低电耗、提高钢水质量有较大作用[1-2]。从国内同行业其他电炉兑铁水厂家的生产实践中看,热装铁水比例并不是越高越好,随着电弧炉铁水热装比例的升高,冶炼电耗继续下降,但冶炼时间却呈现先缩短再增加的趋势[3-4]。目前国内绝大多数电炉兑铁水厂家的铁水比均控制在65%以下。

宝钢150 t交流电弧炉铁水比例30%~40%,天津钢管公司150 t电弧炉铁水比例为30%~35%,苏钢电炉厂100 t超高功率直流电弧炉铁水比例45%~55%,马钢电炉厂110 t电炉铁水比约50%,莱钢50 t及100 t电炉电炉铁水比65%[5-7]。

某钢厂1#45 t电弧炉变压器额定容量为16 MVA,自2009年实行兑铁水冶炼以来,铁水比基本在60%左右,平均冶炼周期65 min左右。2019年以来,炼铁高炉产量逐步提高,日出铁量达到了3 200 t以上,为提高电炉消化铁水能力,达到铁钢系统平衡,并进一步缩短冶炼周期、降低炼钢吨钢成本, 需提高1# 45 t电弧炉铁水比,并逐步取消电极,实现电炉转炉化操作[8]。

1 1#45 t电弧炉工况及主体设备

1# 45 t电弧炉工况及主体设备参数如表1所示。

表1 45 t电弧炉工况及主体设备参数

2 电炉转炉化生产基础理论分析

要完全实现电炉转炉化操作(取消电极及相关供电辅助设备),如何确定合理的铁水比例及高铁水比的冶炼操作工艺,应从理论上加以分析,以解决高铁水比例所带来的一系列问题[9-10]。

电炉转炉化能量优化配置(合理的铁水比)理论分析:电炉转炉化冶炼后,因电极及相关辅助设备已完全取消,电炉炼钢的主要能量由电能全部转化为铁水物理热以及元素氧化产生的化学热组成[11]。

2.1 铁水带入的物理热

Q=m[C1(T2-T1)+L+C2(T3-T2)]

式中:C1、C2分别为生铁的固态、液态平均比热容,分别为0.745 kJ/(kg ·℃),0.836 8 kJ/(kg·℃);L为生铁熔化潜热217.568 kJ/kg;T1、T2、T3分别为常温25 ℃、生铁熔点1 089 ℃。

2.1.1 铁水最高物理热

根据铁水温度情况,铁水分罐后最高温度1 320 ℃,1 000 kg 铁水物理热为1 203 549 kJ。换算成电耗为1 203 549/3 600=334 kW·h。故根据理论计算,每兑入1%的铁水带来的物理热可降低电3.34 kW·h/t,即每兑入1%的铁水比加入1%的生铁少用电3.34 kW·h。

2.1.2 铁水最低物理热

铁水分罐后最低温度1 240 ℃。那么1 000 kg 铁水物理热为1 136 605 kJ。换算成电耗为1 136 605/3 600=316 kW·h。故根据理论计算,每兑入1%的铁水带来的物理热可降低电3.16 kW·h/t,即每兑入1%的铁水比加入1%的生铁少用电3.16 kW·h。

2.2 铁水带入的化学热

铁水中C、Si、Mn、P等元素氧化时,放出大量化学热。吹入氧气(25 ℃),元素反应热效应见表2。

表2 各元素反应热

2.2.1 铁水最高化学热

根据铁水成分情况,铁水各元素最高含量为:碳4.5%,硅1.00%,锰0.40%,磷0.140%,则1 000 kg铁水带入的最高化学热=1 000×(11 300×4.5%+28 314×1.00%+7 020×0.40%+25 732×0.14%)=855 745 kJ。换算成电耗为855 745/3 600=238 kW·h。

2.2.2 铁水最低化学热

根据铁水成分情况,铁水各元素最低含量为:碳4.0%,硅0.30%,锰0.25%,磷0.09%,则1 000 kg铁水带人的最低化学热=1 000×(11 300×4.0%+28 314×0.30%+7 020×0.25%+25 732×0.09%)=577 651 kJ。换算成电耗为577 651/3 600=161 kW·h。

2.3 电炉转炉化理论铁水比确定

2.3.1 最低铁水比

假设全废钢冶炼(兑生铁)的吨钢电耗为355 kW·h/t(2009年以前电炉全废钢冶炼平均电耗),生铁比为40%,则当铁水物理热与化学热均为最高值时,1 000 kg 铁水的综合热量为334+238=572 kW·h。则电炉转炉化(零电耗)所需的理论铁水比为

(355-40%×334)/572+40%=78.68%

2.3.2 最高铁水比

当铁水物理热与化学热均为最低值时,1 000 kg 铁水的综合热量为316+161=477 kW·h。则电炉转炉化(零电耗)所需的理论铁水比为

(355-40%×316)/477+40%=87.92%

故电炉转炉化冶炼,铁水比控制需根据铁水具体的温度、成分情况在78%~88%波动。

因高炉一般情况下铁水成分为:w(C)=4.5%、w(Si)=0.45%、w(Mn)=0.30%、w(P)=0.10%,分罐后铁水温度一般为1 250 ℃,故根据理论计算,确定全铁水冶炼时正常情况下铁水比按83%进行控制。

3 1#45 t电炉转炉化冶炼生产实践

3.1 电炉转炉化冶炼初步工艺方案

3.1.1 工艺试验阶段的生产组织准备及设备要求

(1)尽量不安排1#炉生产磷上限要求≤0.012%的钢种,以防止脱磷不下。

(2) 优先保证1#电炉的铁水量,并在生产组织上严禁铁水加入后泡炉及氧末等大包出钢。

(3)在电炉平台准备适量类石墨,以备异常情况使用。

(4)确保喷粉及氧枪等设备正常运行,防止碳氧枪异常对脱碳脱磷的影响。

(5)三根电极横臂及夹持器使用石棉布等材料保护好,保证异常情况下能在2 h内具备送电条件。

3.1.2 初步工艺试验方案

(1)料源结构以轻薄料为主,铁水比按83%~85%控制,严禁配入渣钢、冷钢、坯头、打包料等难熔料。

(2)电炉用氧操作:铁水加完后即可开启炉壁氧枪“助熔1模式”,从“助熔1模式”转至“脱碳1模式”需根据铁水比例情况及喷溅情况决定,一般在4~7 min内可转至“脱碳1模式”。(因料源结构内含有管头等重型料,故要求“助熔2、3模式”应适当延长)。用氧参数如表3所示。

表3 用氧参数

(3)炉壁氧枪开启后即可加入石灰200~500 kg,以后根据炉内温度情况按批次逐步加入石灰,保证氧耗在2 000 m3(标准)前将所有石灰加完。

(4)冶炼前期尽量将炉渣造渣,以防止前期流渣带钢。冶炼中期用氧操作过程必须保证吹氧化渣的氧枪支数,严防炉渣异常返干,影响脱磷效果。

(5)当出现生产异常情况,温度低,可适当加入FeSi合金(50~100 kg),并吹氧升温,待温度达到1 570 ℃时可紧急出钢。

3.2 试验情况

3.2.1 试验数据

根据初步方案进行试验,数据见表4。

表4 试验数据

从表4试验数据看:

(1)两个炉役平均冶炼周期(排除热停时间)虽较2019年1—5月份非全铁水冶炼的平均冶炼周期(60.4 min)稍有缩短,但冶炼周期仍较长,未达到初步的设定目标。

(2)通过第1炉役的工艺及操作摸索,第2个炉役冶炼周期大有缩短,但工艺及操作方面仍需进一步优化。

3.2.2 前期试验存在的问题

1#45 t电炉冶炼铁水比由60%左右提高至83%,实现“电转化”冶炼,由于熔清后炉内钢水C、 Si 、 Mn等含量的变化,致使电炉操作与原来产生极大差异。在前期的生产实践中“电转化”冶炼存在的问题主要表现为:

(1)高铁水比增加了钢中C、Si、Mn的含量,致使炼钢氧化期任务大大增加(炉内的化学反应量和速度都大大增加),致使电炉造渣操作可控难度增加,如前期钢渣易发生乳化,冶炼中后期炉渣易返干,影响脱磷操作。

(2)因冶炼中后期炉渣易返干,吹炼时极易导致钢渣喷溅,炉墙、炉盖、四孔结冷钢严重,处理时间长,员工劳动强度大,并影响后续炉次操作。“电转化”实验初期冶炼周期(包括处理炉墙等非冶炼时间)达到了70 min以上。

(3)高比例冶炼时,前期易发生炉渣乳化,钢渣难以分离,易导致炉门口流渣带钢严重,钢铁料消耗上升(较原来上升了近10 kg/t)。

(4)由于电极已取消,全新炉壳第一炉铁水比将达到90%以上,废钢加入量较少,约4~5 t,铁水加入量达到48 t以上,铁水加入时将对炉底产生冲击相对来说更为严重,可能对炉龄产生较大影响。

(5)氧化任务增加,烟尘量大大增加,对除尘系统(除尘能力)提出了更高的要求。

(6)由于单位时间的供氧强度增加和炉渣易反干的特点,冶炼过程钢渣喷溅加剧,造成炉墙、炉盖黏接钢渣加剧,甚至堵塞第四、五孔,严重影响生产。

3.3 电转化冶炼相关设备与工艺优化改进

通过不断的试验,对电炉转炉化冶炼在设备、生产组织及工艺操作方面进行了一系列改进措施。

3.3.1 设备改造方面

针对前期电炉转炉化高比例铁水冶炼出现的各类设备问题,为适应全铁水冶炼操作,攻关小组对1# 45 t电炉相关设备进行了以下改造:

(1)对三项横臂、水冷电缆进行拆除;将大炉盖五孔进回水阀加大,加大冷却水流量。

(2)对炉壁上的多支化渣枪进行改进,通过使炉膛内富氧,提高炉膛温度,减少炉墙结冷钢现象。

(3) 炉壳加高520 mm;厂型架加高500 mm,以减少冶炼喷溅带来的影响。

(4)大炉盖中心孔改为水冷导火套,直径1 200 mm,高度1 200 mm,插入中心水冷板内,减少第四孔抽气能力不足带来炉内气压过高、火焰从炉门窜出的问题。

(5)水冷石灰加料斗自行设计改进,满足炉壳、厂型架加高后能加石灰。

(6)炉壳进回水总管加大到DN150 mm,保证炉壳加高水冷板冷却水流量。

(7)四孔活动弯头和过渡段提高500 mm,并将大炉盖固定弯头间隙调整好,将所有烟道进行更新,保证除尘一次抽气效果。

3.3.2 生产组织方面

(1)1#炉优先原则:即铁水优先保证1#电炉的铁水量满足全铁水冶炼工艺要求(81%~85%)。

(2)加强生产组织协调,杜绝铁水加入后泡炉及氧末等大包出钢现象,并尽量保证1#炉不等铁水。

(3)若冶炼时因钢水量少需补料,则必须协调以补铁水为主,废钢为辅,保证铁水比达到各炉役阶段铁水比要求。

(4)出现异常情况必须积极协调需补加的铁水量,并协调准备红热钢包出钢(严禁使用冷大包、黑大包及其他不正常钢包)。

(5)若连续出现铁水硅高(≥0.70%),并造成电炉氧末温度高影响脱磷,则必须及时协调减少铁水量与增加废钢量,铁水比按正常情况减2%~3%控制(以冶炼操作顺行为原则)。

(6)出台生产停顿的异常情况的,生产组织预案。

3.3.3 工艺操作方面

1)氧枪系统

为提高后期炉役氧枪穿透力,对1#、2#集束氧枪(包括铜座)的安装高度下移了50 mm。

2)铁水分配及废钢配入

根据理论计算及衡钢铁水的实际情况,正常情况下铁水比按83%进行分配,并按照各炉役(前期、中期、后期炉役)容量制定详细的铁水及配料方案。

对特殊钢种及异常情况(如打炉底、换袖砖第一炉及前一炉)的铁水比分别制定了不同的方案,以避免异常情况下炉内温度低的现象。

3)电炉操作

对“电转化”冶炼烘炉工艺探索,制定了专门的“电转化”冶炼烘炉工艺。新炉壳炉底铺1层增碳剂,兑铁水冲击区用较大块的废钢铺垫,新炉壳第1炉,铁水比按90%控制,总冶炼时间控制在210~250 min,并控制了前期的用氧速度。

在正常冶炼情况下,氧枪模式从“助熔1模式”转至“脱碳1模式”的时间缩短,提前进入了脱碳操作,减轻了后期炉役渣稀现象,并缩短了冶炼时间。

对氧枪参数(主氧、燃气、环氧比例)进行了优化,提升了集束氧枪的穿透力,充分发挥了集束氧枪的效率,具体参数如表5所示。

表5 氧枪用氧参数

为预防炉渣返干现象,使用了萤石、烧结矿造渣,要求炉渣返干时,可视情况加入适量萤石或烧结矿,减轻了炉渣返干现象,大幅缩短了冶炼时间。

对异常情况,氧末出现温度高、碳高现象,要求及时补加烧结矿及少量石灰,并及时进行化渣操作,缩短了异常情况下的冶炼时间。

制定并不断优化了《全铁水冶炼异常情况操作预案》,减轻了全铁水冶炼异常情况对生产、质量的影响。

3.4 电炉转炉化冶炼数据对比分析

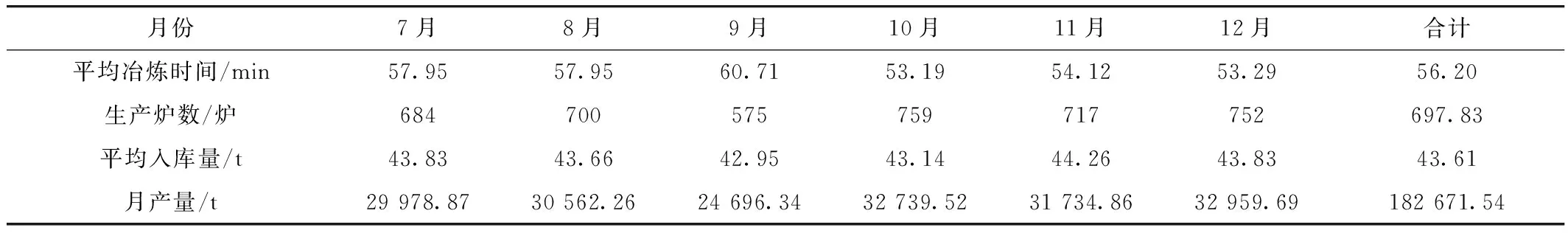

1# 45 t电炉自2019年5月份逐步进行试验,通过不断对工艺设备进行改造,对生产组织及操作工艺进行优化,冶炼周期逐步缩短,班产可达到9.5炉钢以上,具备日产30炉钢的生产能力。具体数据见表6(具体炉号数据见附表)。从表6、表7看,1# 45 t炉电炉转炉化生产后,7—12月份平均冶炼周期达到了56.20 min,较2019年1—5月份的平均冶炼周期(60.37 min)缩短了4.17 min,较2018年平均冶炼周期缩短了8.49 min。其中10—12月份,平均冶炼时间达到了53.53 min,较2019的1—5月份平均缩短了6.84 min,如排除热停时间,达到了班产9.5炉以上的生产能力。

表6 全铁水冶炼数据对比

表7 7—12月冶炼情况

4 电炉转炉化综合效果

4.1 冶炼综合成本分析(与60%铁水对比)

4.1.1 节约的成本

(1)Φ450电极消耗:1.70 kg/t×10.256元/kg=17.44元/吨坯。

(2)初炼电:165 kW·h/t×0.66元/kW·h=108.9元/吨坯。

(3)整体小炉盖:5.58元/吨坯。

(4)小计:17.44+108.9+5.58=131.92元/吨坯。

4.1.2 增加的成本

(1)铁水与废钢的差价:(83%~60%)×1 130 kg/t×(2.362 88元/kg-2.321 49元/kg)=10.76元/吨坯。(注:电炉转炉化冶炼铁水比按83%计)

(2)氧气消耗增加:(60-53)m3/t×0.70元/m3(标准)=4.9元/吨坯。

(3)天然气消耗增加:3 m3/t(标准)×3.0元/m3(标准)=9元/吨坯。

(4)小计:10.76+4.9+9=24.66元/吨坯。

4.1.3 综合节约成本合计

131.92元/吨坯-24.66元/吨坯=107.26元/吨坯。

4.1.4 说 明

以上铁水、废钢、电极价格均按2019年1—10月市场均价计算。

4.2 设备故障与热停

“电转化”冶炼后,因电极及相关设备已取消,相关的电器等设备故障大大减少,月平均热停时间由原来的8 min/炉缩短至约3 min/炉。

4.3 劳动强度

“电转化”冶炼后,节省了接电极、装电极操作,因断电极造成的事故处理也不存在,炉墙加高后基本杜绝了炉盖第四孔、第五孔的结钢渣的处理工作,炉前员工劳动强度大大降低;同时设备维修点减少、设备故障大幅降低,维修人员的劳动强度也大为降低。

5 结 论

(1)根据理论计算铁水的物理热、化学热,确定合理的铁水比例的冶炼操作工艺,结合实际的铁水温度、成分情况,得到铁水比在78%~88%波动。从实际的衡钢铁水温度和成分情况出发,确定衡钢全铁水冶炼时铁水基准比为83%。

(2)为适应电炉转炉化高比例铁水冶炼生产实践,对1#45吨电炉进行了相关设备改造;生产组织方面确定了以1#炉为重点;工艺操作方面调整了集束氧枪安装高度、优化了氧枪参数和冶炼操作工艺;制定了合理的铁水配料方案和“电转化”冶炼烘炉工艺方案等,促进了1#炉全铁水冶炼生产快速达到了预期目的。

(3)1# 45吨炉电炉转炉化生产后平均冶炼周期54.22 min,较2019年1—5月份的平均冶炼周期(60.37 min)缩短了6.25 min,较2018年平均冶炼周期缩短了10.47 min,排除事故热停时间,电炉转炉化平均冶炼周期50.48 min,达到了班产9.5炉以上的生产能力,月产能力提升4 500 t以上。

(4)全铁水(电炉转炉化)冶炼成本节约107.26/吨坯(原指标比较成本)。实行电炉转炉化冶炼工艺操作后,有效地减少了接电极、装电极等工艺操作,减少了设备维护点和设备故障,员工劳动强度大大降低。