炉排垃圾焚烧炉燃烧系统仿真研究

李 祥,王廷举,许加达

(1.安徽皖能环保发电有限公司,安徽 合肥 230000;2.博努力(北京)仿真技术有限公司,北京 100085)

城市生活垃圾的处理问题是目前环保领域广泛存在的问题,各地纷纷建设垃圾焚烧发电机组,通过焚烧垃圾实现垃圾无害化处理、减产、资源化利用,而相关的从业人员(尤其是机组的运行人员)缺乏垃圾焚烧炉的运行经验,急需通过培训来提高从业人员的技术水平和经验,建立垃圾焚烧发电机组的仿真培训系统是较为有效的方法[1-6]。

垃圾焚烧机组仿真培训系统的关键技术是垃圾焚烧炉的燃烧系统仿真建模,垃圾焚烧炉燃烧过程的数值模拟已被充分记录[7-14],大多使用计算流体力学软件CFD来进行模拟计算,但这些CFD模型均是从机理上探讨垃圾焚烧炉的燃烧问题,如温度场的分布、燃烧产物组分、炉内的换热等,没有从实时仿真的角度来讨论。文献[13]建立了垃圾焚烧炉5个区域的质量或能量仿真模型,并进行仿真计算,取得了良好的效果。但没有给出相对完整的仿真模型,而且不同区域采用不同的方程,在仿真计算中存在大量的模型切换,很难保证模型运行的实时性和连续性。

本文以某电厂炉排型垃圾焚烧炉为研究对象,开发的垃圾焚烧炉的燃烧系统仿真模型包括物料质量平衡模型、垃圾的干燥、挥发分析出与炉内流动、碳燃烧反应模型、能量平衡方程的仿真模型。通过全工况的仿真计算,表明该模型良好地模拟了垃圾焚烧炉的燃烧过程,该项目已通过验收,正式投入运行。

1 仿真对象简介

1.1 垃圾焚烧炉基本结构

某电厂垃圾焚烧机组由2台500 t/d焚烧炉组成。炉型为马丁逆推倾斜式,整个炉排片向下倾斜,无阶段下降,炉排片前方设有通风口,有自清洁作用,固定排片与移动排片处于上下重叠的位置,炉排片的交互配置呈阶梯状,由于重力原因,垃圾的位置会持续下降,会导致存在炉排底部的垃圾出现反向运动推力的现象,从而冲至上层进行达到翻搅、搅拌和混合,在此过程中,能够与空气充分的接触,从而实现完全燃烧。焚烧炉炉排宽度为9 m,长度为9.745 m,设计垃圾在1/3长度上即能完成燃烧,而剩下的炉排用于后燃烧,为垃圾在炉内提供了充分的停留时间,对垃圾的干燥、燃烧、燃尽提供了可靠保证。

1.2 垃圾的成分说明

入焚烧炉的垃圾是城市生活垃圾,包括居民生活垃圾和城市道路清扫保洁垃圾。垃圾的工业分析如表1所示。

表1 垃圾工业分析结果 %

2 垃圾焚烧炉燃烧仿真模型

2.1 模型及简化假设

燃烧仿真模型需要适用机组全工况运行过程,且满足仿真培训的实时性要求,本文采用分段计算的方法,将炉排分为120个子段,其中包括干燥段、燃烧段、燃尽段三个大段,在此基础上进一步细化分配,建立一套统一的适用于每个子段的质量、能量、燃烧等相关方程,仿真计算时不存在模型的切换问题,保证了动态仿真计算的连续性。

对于垃圾焚烧炉的燃烧模型建立,做了以下几个简化假设:

(1)燃料在前进过程中,全程保持均匀姿态,前进方向稳定与炉排运动方向保持同步;

(2)炉内热量的传递和气固流动的变化速率在同一数量级;

(3)不考虑空气与烟气的紊流流动;

(4)热解的产物主要为CO和H2;

(5)碳的燃烧速率与氧气的扩散速率具有较强的关联性,且在燃烧过程中会产生大量CO与CO2。

图1为经过简化的焚烧炉燃烧仿真模型图。

图1 焚烧炉燃烧系统仿真模型图

2.2 数学模型建立

1)垃圾的干燥过程

垃圾进入炉内的初始阶段是受热干燥,水分的蒸发量与所处区域的热量变化成正比。

(1)

式中:Wwi为i子段的水分蒸发量,kg/s;Qpi为i子段热量的变化量,kJ/s;Mi为i子段垃圾的质量,kg/s;cp为垃圾的定压比热容,kJ/(kg·℃);Ts为水的饱和温度,℃;ti为i子段垃圾料层的温度,℃;r为水的汽化潜热,kJ/kg。当垃圾温度大于水的饱和温度时,垃圾水分的蒸发量为Wwi=Qpi/r。

2)挥发分的析出过程

垃圾的挥发分析出过程十分复杂,垃圾热解的速度随着温度的升高而加快,一般从200 ℃开始热解,当接近300 ℃时,热解速度达到最大,随后降低[15-16]。垃圾焚烧挥发分释放的累积份额与热解时间呈指数关系:

(2)

式中:t为热解时间,s;Vi为t时刻i子段已释放的挥发分总量,%;Vio为i子段原始挥发分的量,%;a和b为与垃圾的性质及炉温有关的参数。

3)碳燃烧的模拟

基于碳颗粒表面积的整体反应速率模型和碳表面积的本征反应速率模型,碳的非均相反应速率可用来描述碳的燃烧过程,碳燃烧的机理建模可以准确反映垃圾中的碳燃尽过程,并准确模拟炉排料层温度分布、灰渣含碳量等。

碳是一种多孔颗粒,在垃圾焚烧炉条件下的燃烧主要受氧气的扩散控制,选用的模型不同,碳反应速率模型也有所不同。模型采用的碳反应模型如下。

(3)

式中:dci为i子段碳颗粒的粒径,m;c1i为i子段颗粒相氧气浓度,kmol/m3;kc为碳的燃烧反应速率常数,m/s。

碳的燃烧反应速率常数与氧气扩散速率和碳燃烧的本征反应速率有关:

(4)

碳燃烧的本征反应速率ks可以用Arrhenius公式表示,由于物料的不同,燃烧产生的碳也存在一定差异,具体表现在本征反应活化能E和因子k0。仿真建模中,ks可以表示如下:

(5)

式中:k0为热解速率常数;E为活化能;R为气体摩尔常数,8.314 J/(mol·K);T为热力学温度,K。

4)碳质量平衡方程

垃圾焚烧炉在运行过程中,随着垃圾不断加入,其碳质量与燃烧反应消耗的碳质量会直接影响到物料的碳质量动态平衡,由于在燃烧过程中存在飞灰与排渣的现象,因此还需要考虑碳质量损失Wfli。

(6)

式中:Mci为i子段碳的总质量,kg;Ci为从上一段流入的物料含碳量;Rci为i子段碳的燃烧反应速率,kg/s;β为物料的平均含碳量,kg/s;Wii为流入i子段垃圾质量,kg/s;Wouti为流出i子段的垃圾量,kg/s。

5)能量平衡方程

在燃烧过程中会产生大量飞灰与灰渣,从而导致热量大幅度被带走,其中包括挥发分燃烧释放的热量、对受热面释放的热量、料碳燃烧释放的热量以及垃圾热解吸收的热量,这是由于能量平衡方程中对送风袋的物理热进行了考虑。

(7)

式中:Ti为炉温, ℃;Qci为燃料碳燃烧放出的热量,kJ/s;Qairi为空气的物理热,kJ/s;Qsi为垃圾的物理热,kJ/s;Qouti为灰渣和飞灰带走的热量,kJ/s;Qri为对受热面的放热量,kJ/s;Qvi为挥发分燃烧放出的热量,kJ/s;Qpi为垃圾热解吸收的热量,kJ/s。

6)物料的质量平衡方程

(8)

式中:Wii为进入i子段的垃圾质量流量,kg/s;Woi为流出i子段的质量流量,kg/s;R为i子段反应的流量(最好与前面的反应常数R区分开),kg/s;Wleaki为i子段的泄漏量,kg/s。

7)炉排运动模拟

随着炉排的运动,单位时间进入炉膛的垃圾量,等于垃圾的厚度及炉排的运动速度的乘积。

Wii=LHiVρi

(9)

式中:Wii为进入i子段的垃圾量,kg/s;L为炉排的宽度,m;Hi为i子段垃圾的厚度,m;V为炉排的运动速度,m/s;ρi为i子段垃圾的堆积密度,kg/m3。

8)炉内空气与烟气流动方程

炉内空气的流动对燃烧的影响十分复杂,各区域的空气与燃烧产物的流动状态通过流体网络动态求解,计算炉内的各点压力分布,以及各区域的质量传递,虽然相邻两个节点的压力与流量可表述为

p1-p2=f(Wgas)

(10)

式中:p1、p2、Wgas分别为两个节点间的压力及质量流量,但由于燃烧产物的组分很复杂,需要构建相对复杂的f(Wgas)函数,不在此处详细讨论。

上述模型对每一个子段均适应,通过这些子段模型的计算,可以得到各个子段的物理量,如挥发分、水份、物料、炉温、能量等均可计算出来,可以很容易地得到这些物理量的分布情况。将各个子段的物理量求和,便可得到某一时刻的水份的蒸发、挥发分的析出总量,以及垃圾燃烧释放的总能量等。

2.3 仿真模型开发

根据上述数学模型,通过离散化后,二次建模在模拟器中获得实际运行仿真模型,并在PowerBuilder多分量热力系统图形建模环境下建立了垃圾焚烧炉燃烧系统的仿真模型。为了便于仿真模型的搭建,将炉膛封装为一个大模块,留有配风、垃圾、烟气、换热等相关输入、输出参数接口。模型内部的计算会自动将输入数据进行处理,以满足各子段模型计算的需要。这种方式既简化了仿真建模的复杂性,又不影响分布式模型的计算精度。

3 仿真结果及分析

3.1 稳态工况运行

仿真系统在满工况运行下,依据机组的设计数据进行调整,具体的参数如表2所示。

表2 机组运行参数

按上述参数调整后,垃圾焚烧锅炉运行稳定后,记录各参数如表3所示。

表3 机组仿真运行参数

由表3可以看出,燃烧段料层平均温度、燃烧段上方炉内烟气温度、焚烧炉出口烟气温度的仿真值与设计值的误差均在1%以内,出口含氧量与设计值的误差仅为3.7%,排烟温度也在设计范围内,表明仿真模型较好地反应了垃圾焚烧炉内的燃烧与传热状况。

沿炉排运动的方向,挥发分析出量的分布如图2所示,和已有文献所述的大约在炉排的中间位置(约为L=5 m)达到最大值不同。挥发分析出的仿真模型在L=2.5 m处析出量为最大值,然后逐步减少。这是因为在于实际焚烧炉在运行时,为了便于垃圾尽早着火,调整了风量分配,使垃圾的干燥段较短,垃圾入炉后挥发分析出得较早。同时该处上方燃烧产物的温度相应的也有较快上升,表明挥发分在该区域快速析出,并燃烧放热。

图2 沿炉排运动方向挥发分的析出曲线

沿炉排运动方向,满载运行时,料层的温度分布如图3所示。在L<2.0 m时,料层处于干燥段,温度较低;L>2.0 m后,炉温快速升高,挥发分快速大量析出,燃烧剧烈;从L=2.0~5.0 m,炉排处于燃烧段,料层温度达到最大值。从L=5.0 m到尾端,炉排处于燃尽段,料层温度逐步降低,燃尽段的长度较长,物料在炉内的停留时间足够长,可以达到垃圾充分燃烧的目的。模拟结果与焚烧炉的设计相一致。

图3 沿炉排运动方向料层的温度分布

3.2 垃圾量的阶跃变化

从稳态运行工况,将垃圾供给量减少20%,即将垃圾量从22.5 t/h减少到18 t/h,炉内各区域的温度分布有明显减少,但燃烧仍比较稳定,炉膛出口烟气温度、烟气的含氧量也有较大变化,如图4所示。

图4 垃圾量阶跃20%的炉温曲线图

由于炉内物料的堆积量较大,阶跃减少20%的垃圾供应量后,在大约30 min内,各参数的变化不大,之后开始有明显变化,燃烧室的温度由1 009 ℃,逐步减少到930 ℃,炉膛出口烟温从930 ℃减少到865 ℃,烟气的含氧量也有较大变化,从6.74%增大到9.5%。而锅炉的蒸发量也相应减少至11.2 kg/s,过热蒸汽温度减少至395 ℃,这些数据的变化表明燃料量阶跃响应的仿真结果基本符合预期,同时实际机组近似工况的运行数据也比较贴近,如图5所示。

图5 垃圾量阶跃20%的氧量曲线

3.3 垃圾的性质改变

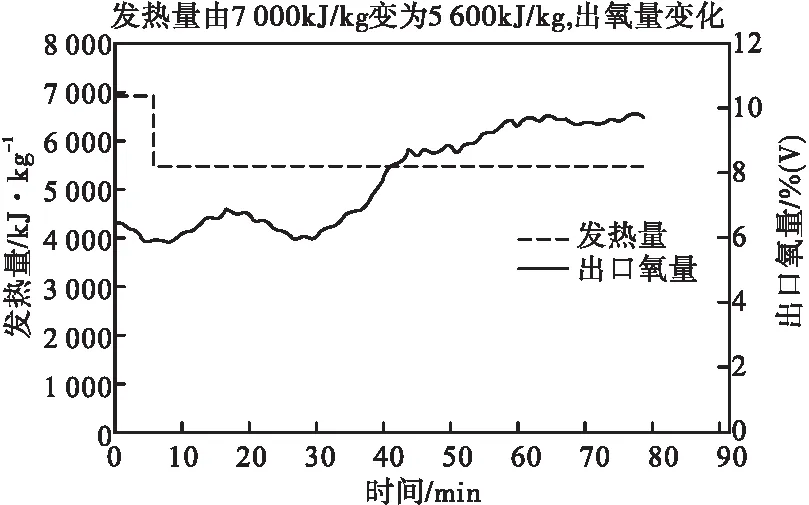

当改变垃圾的性质,将入炉垃圾的热值(炉前的垃圾热值)从7 000 kJ/kg,改变为5 600 kJ/kg(热值减少20%)。由于实际机组的燃料调节靠手动完成,因此阶跃实验时仿真模型的燃料量设定保持不变。燃烧段的温度、炉膛出口烟温及出口氧量的变化如下:阶跃实验开始后,由于炉内的垃圾堆积量较大,各参数没有明显变化,大约30 min后,新增垃圾达到10~12 t时,各参数开始有明显变化,燃烧段温度从1 009 ℃逐步降低到800 ℃,出口烟气温度由930 ℃下降到800 ℃左右,出口烟气的含氧量由6.74逐步升高到9.7左右。然后焚烧炉内的燃烧达到新的平衡,运行稳定,如图6所示。表明垃圾焚烧的燃烧特性良好,可以燃烧热值变化较大的城市垃圾。

图6 热值阶跃,出口烟气温度的变化

比较垃圾供给量与垃圾热值的两个阶跃实验(见图7),由于炉排的配风阀门处于全开位置(与实际机组的运行相同),在垃圾量减小时,炉排的速度也变慢,由每小时21圈降为每小时19圈,垃圾的堆积厚度变化不大,因此,这两个实验的炉排配风量变化不大,炉排的温度、出口烟气的含氧量的变化结果也都近似。表明不论是改变入炉的垃圾量或燃用不同热值类型的垃圾,只要入炉的垃圾总热量一样,仿真模型计算的总热量基本保持不变。

图7 热值阶跃,出口氧量的变化

4 结 语

本文针对垃圾焚烧发电机组仿真培训的需求,建立了分布式垃圾焚烧炉的燃烧仿真模型。从垃圾焚烧炉运行的稳态参数,炉内烟气温度分布及出口烟气温度,烟气的含氧量;以及垃圾量、垃圾热值的阶跃变化的仿真结果来看,所建立的燃烧仿真模型基本与实际垃圾炉的运行状态一致,满足垃圾焚烧发电机组培训的要求。同时,可用于垃圾 焚烧炉的性能预测与设计研究。