S32101 经济型双相不锈钢焊接工艺研究

刘玉祥 森松(江苏)重工有限公司上海分公司 上海 201323

双相不锈钢已有近80 年的历史,早期第一代双相不锈钢虽然具有良好的性能,但在焊接状态下局限性较大,其焊接接头的热影响区铁素体过多而导致韧性低,同时耐腐蚀性明显低于母材。随着炼钢的精炼技术的发展和氩氧脱碳工艺的发明,氮作为合金元素的刻意添加,使其焊接接头的热影响区韧性、耐腐蚀性得到了明显的改善,发展出了第二代双相不锈钢[1]。第二代双相不锈钢根据化学成分的高低,又细分为经济型双相不锈钢(如S32101,S32304 等)、标准双相不锈钢(如S31803、S32205等)、超级双相不锈钢(如S32750、S32760 等)。S32101 双相不锈钢与S32304 双相不锈钢相比,其化学成分中的镍元素含量更低,而镍元素价格昂贵,其含量的降低,让S32101 双相不锈钢的经济性显得更为突出。近年来,S32101 双相不锈钢在化工行业的浓缩器、蒸发器,核电行业的结构模块,火电厂烟气脱硫设备、造纸工业设备、水处理设备上得到了大量的应用[2-4]。

1 S32101 材料介绍

1.1 化学成分及力学性能

S32101 双相不锈钢(后面简称S32101 双相钢)于2002 年由瑞典Avesta Polarit 公司(OutoKumpu公司)开发,企业牌号为LDX 2101[5],后被纳入ASME 第II 分卷A 篇SA-240 标准中。SA-240 S32101 双相钢化学成分及力学性能见表1、表2。

双相钢与304L、316L 奥氏体不锈钢相比,其化学成分中镍的含量更低,S32101 双相钢与标准双相钢S32205 以及经济型双相钢S32304 相比,化学成分中的镍进一步降低,仅有1.35%~1.70%,镍元素的降低确保了S32101 双相钢的经济性。从表2 的力学性能对比中可以看出,S32101 双相钢比304L、316L 奥氏体不锈钢、S32304 及S32205 双相钢具有更高的强度,在相同的设计条件下,采用S32101 双相钢可减小设备壁厚,使设备更轻,可节约更多的成本。S32101 双相钢虽然降低了镍元素的含量,但提高了锰、氮元素的含量,使基体获得稳定的奥氏体组织,从而达到了两相平衡,同时,锰、氮元素的提高也对材料起到了一定的强化作用。

1.2 腐蚀性介绍

S32101 双相钢具有奥氏体、铁素体两相组织结构,铁素体组织使其具有出色的耐氯化物应力腐蚀的能力,奥氏体组织使其具有非常好的抗晶间腐蚀的能力。S32101 双相钢在硫酸中比304L 不锈钢具有更好的耐均匀腐蚀性能,在大多数无机酸及碱液环境中,耐腐蚀性与316L 不锈钢相接近,而在有机酸液中,S32101 双相钢的耐蚀性接近或超过S32205 双相钢[7-8]。根据抗点蚀指数PREN 公式[9]计算,S32101 双相钢抗点蚀指数约为26%,304L不锈钢约为19%,316L 不锈钢约为24%,S32205双相钢约为35%,S32101 抗点蚀能力高于304L、316L 不锈钢,低于S32205 双相钢。

PREN= %Cr+3.3 x(%Mo+ 0.5×%Mo)+16×%N[9]

1.3 焊接性能分析

由于存在奥氏体、铁素体两相组织结构,因此,双相钢对焊接冷裂纹、热裂纹均不具有敏感性。双相钢如何保证两相组织平衡是焊接的关键点之一,焊接线能量过高以及焊接道间温度过高,均会导致奥氏体组织偏高,焊接线能量过低又会导致铁素体组织偏高。双相钢等温析出曲线见图1。

图1 双相钢等温析出曲线(LDX2101 即S32101)

从图1 可以看出,与含钼较高的S32205、S32750双相钢相比,S32101 双相钢不容易产生Sigma 相,但当温度处于700℃左右时,停留时间约10 分钟,就会有碳化物、氮化物析出,当温度处于475℃左右时,不到5 分钟的时间便有Alpha 相析出。碳化物、氮化物、Alpha 相等有害相的析出,将会造成材料脆化,冲击韧性、塑性下降。从上述的分析中可以看出,为了获得奥氏体、铁素体平衡的两相组织,以及避免焊缝及热影响区出现有害相,焊接线能量既不能过大也不能过低,道间温度应控制在较低的范围内。

2 焊接试验

GTAW 焊接方法具有焊接质量高、操作灵活、受产品结构形式影响小的优点,SAW 焊接方法具有焊接效率高,焊接质量稳定,更适用于大壁厚设备的纵向及环向焊缝的焊接,故本文介绍的SA-240 S32101 双相钢焊接试验分别使用了GTAW和SAW 两种焊接方法。GTAW 方法焊接的试板编号为Y-1,SAW 方法焊接的试板编号为Y-2。

2.1 试验材料

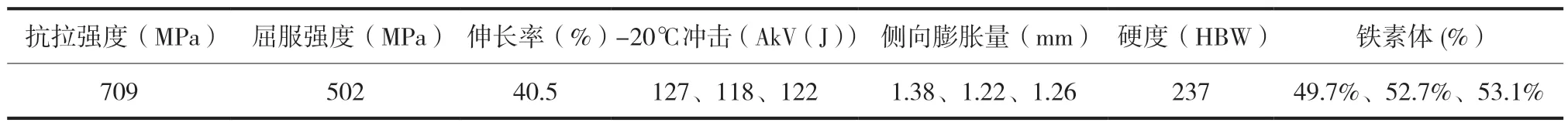

试验材料采用国内钢厂生产的S32101 双相钢,试验材料板厚为16 mm,板材实际力学性能见表3。

表3 试验材料力学性能

2.2 焊接坡口

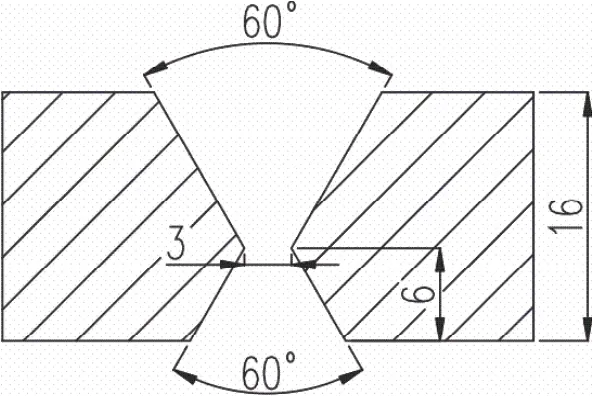

焊接过程中,由于焊接应力的作用,不可避免会产生焊接变形,为了减小试板的焊接变形,试板的坡口设计成双面坡口形式,具体的坡口形式见图2、图3。

图2 Y-1 试板坡口

图3 Y-2 试板坡口

为了保证焊接坡口精度与质量,坡口采用铣床机械加工。

2.3 焊接材料

到目前为止,S32304、S32205、S32750 等双相钢均有与各自化学成分、力学性能相匹配的焊材,但针对S32101 双相钢,国内、外焊材厂家均未曾开发出相对应化学成分的焊材。对于S32101 双相钢焊接所使用的焊材,按照AWS D10.18《铁素体—奥氏体双相不锈钢管和管道的焊接指南》标准中的表5 推荐,焊接采用2209 型焊接材料,也就是S32205 双相钢相匹配的焊材[10]。GTAW 焊接采用的氩弧焊丝型号为ER2209,SAW 焊接采用的埋弧焊丝型号为ER2209,埋弧焊剂按厂家匹配的焊剂。

2.4 试板的焊接

试板焊接前,采用丙酮对坡口及其两侧边缘25mm 的范围进行清洗,防止油污产生焊接气孔,影响焊接质量。试板组对时要保证根部间隙均匀一致,GTAW 根部间隙为3mm,SAW 根部间隙为0~1mm,组对点焊采用GTAW 方法。

GTAW 焊接时,正面及背面采用纯度为99.999%的氩气进行保护,并采用直线焊道焊接,禁止焊接过程有较大的摆动。SAW 焊接前,焊剂需要按照焊材厂家推荐的温度烘干,焊剂领用时,需要放在焊剂筒中。

试板焊接时,不进行预热,为了保证组织的两相平衡以及避免有害相析出,焊接过程中,道间温度严格控制在150℃以内,焊接线能量控制在10~15KJ/cm 的范围内,具体的焊接规范参数见表4。

表4 焊接规范参数

GTAW 正面焊接后,进行背面焊接,背面焊接不进行清根。SAW 正面焊接后,背面采用砂轮清根,清根后背面SAW 焊接。

2.5 无损检测

试板焊接后,按照ASME V 标准对Y-1、Y-2焊接试板进行100%渗透检测以及100%射线检测。渗透检测后未发现表面缺陷,射线检测后,试板内部未发现裂纹、气孔、夹渣、未熔合、未焊透等缺陷,渗透检测及射线检测结果分别满足ASME VIII-1 标准APP.8 和UW-51 的要求。

3 试验结果与分析

Y-1、Y-2 试板按照ASME IX《焊接、钎接和粘接评定》标准进行拉伸、弯曲、冲击等力学性能试验,同时又增加了铁素体、硬度、宏观金相、显微组织、腐蚀等试验。

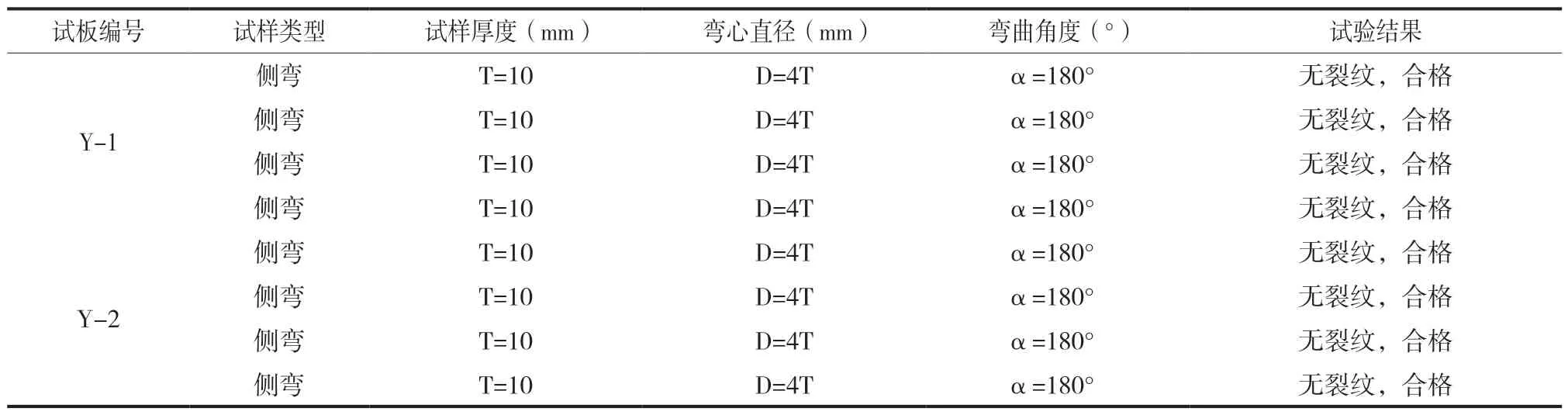

3.1 拉伸与弯曲试验

按照ASME IX 标准对Y-1、Y-2 每块试板取2 个横向拉伸试样、4 个侧向弯曲试样。拉伸试验、侧向弯曲试验取样要求分别满足ASME IX 卷QW462.1(a)与QW-462.2 要求,在万能拉伸试验机上进行试验,试验结果如见5、表6。

从表5 的拉伸试验结果来看,抗拉强度值均大于S32101 母材标准的下限值650MPa,满足ASME IX 标准中QW-193 要求的合格指标。从表6 弯曲结果来看,焊接接头经过弯曲变形后,焊接接头表面没有任何开裂,证明焊接接头具有良好的致密性和塑性,进一步表明焊缝内部没有缺陷。拉伸、弯曲试验的合格,说明S32101 双相不锈钢采用2209 型焊材焊接,可以得到满足强度与塑性要求的焊接接头。

表5 拉伸试验结果

表6 侧向弯曲试验结果

3.2 冲击与铁素体试验

按照ASME VIII-1 标准 UG 84 要求的位置进行冲击取样,根据最低设计金属温度,进行-20℃冲击试验,试验结果见表7。

表7 冲击试验结果

按ASTM E562《用系统人工点计数法测定体积分数的试验方法》标准进行铁素体检测,检测结果见表8。

表8 铁素体试验结果

从表7 的冲击结果可以看出,焊缝和热影响区的冲击功均大于要求的34J,侧向膨胀量均大于0.38 mm,表8 数据中的铁素体均满足通常要求30%~65%的范围。由于焊接材料选择2209 型焊材,焊缝金属中的镍元素含量高,镍为奥氏体化元素,镍元素扩大了组织中的奥氏体相区,因此,焊缝的铁素体含量低于焊接热影响区,同时,由于奥氏体相的增多,使焊缝金属具有更优异的冲击韧性,因此,焊缝的冲击功均高于焊接热影响区。受电弧热输入的作用,热影响区的母材组织进一步长大,导致热影响区的冲击性能下降,因此,相对于表3 母材的冲击功,热影响区的冲击功也有一定程度的下降。

3.3 宏观金相试验

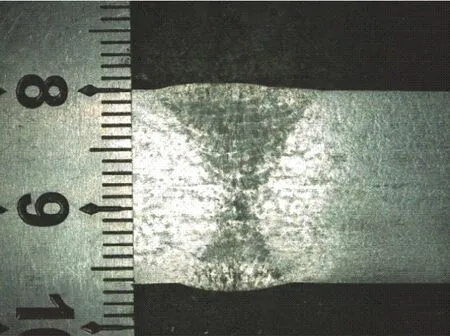

按照ASTM E340《金属和合金宏观腐蚀的标准实施规程》标准对Y-1、Y-2 试板进行了宏观金相试验。对Y-1、Y-2 试板取焊缝截面试样,经打磨抛光后,采用王水溶液进行浸蚀,宏观金相试样在电子显微镜下10 倍放大观察,焊缝金属与母材熔合良好,无裂纹、未熔合、未焊透等缺陷,宏观金相试样照片见图4、图5。

图4 Y-1 宏观照片

图5 Y-2 宏观照片

图6 Y-1 焊缝显微组织

图7 Y-1 热影响区显微组织

图8 Y-2 焊缝显微组织

宏观金相试验的合格,表明S32101 双相钢采用2209 型焊材焊接,选择GTAW 和SAW 焊接方法,其焊接质量稳定可靠。

3.4 硬度试验

按照ISO9015-1《金属材料焊接的破坏性试验—硬度试验》标准对Y-1、Y-2 试板进行硬度试验,试验结果见表9。

表9 硬度试验结果(HV10)

表9 的硬度数据中,硬度值均小于310HV10,满足工程技术规范的硬度指标要求。

3.5 显微组织

按照ASTM E407-07e1《金属和合金微蚀的标准操作规程》标准对Y-1、Y-2 试板焊缝、热影响区进行显微组织试验。试样抛光后,经氢氧化钠水溶液电解,在高倍显微镜下500 倍放大观察,焊缝和焊接热影响区的显微组织为奥氏体+铁素体组织,显微组织中未见显微裂纹缺陷以及碳化物、氮化物、Alpha 相等有害相,焊缝、热影响区的显微组织见6~图9。

图9 Y-2 热影响区显微组织

3.6 腐蚀试验

对奥氏体、铁素体双相钢金属间有害相,除了通过显微组织试验观察外,还可以通过腐蚀试验的方法来验证。焊缝及热影响区如产生了有害相,耐腐蚀性将明显下降。对S32205、S32750 双相钢,按照ASTM 923 标准中的C 法—氯化铁溶液进行腐蚀试验,对于镍含量低于S32205、S32750 的S32101 经济型双相钢,采用ASTM A1084《经济型双相奥氏体铁素体不锈钢有害相检测方法》标准中方法C 进行腐蚀试验更为合适[11]。对Y-1、Y-2试板取样、抛光后,按照ASTM 1084 标准中的C 法,将腐蚀试样置于25℃恒温的三氯化铁-硝酸钠溶液中腐蚀24 h 后,取出清洁称重,经计算,Y-1、Y-2腐蚀试样的腐蚀率分别为2.4 mdd、3.4 mdd,满足标准中≤10 mdd 的要求。腐蚀试验的合格,也证明了焊缝和热影响区中没有有害相析出。

4 结语

(1)对S32101 双相钢采用GTAW、SAW 焊接方法焊接,焊接材料采用2209 型焊材,可获得良好的拉伸、弯曲、冲击等力学性能,选择2209 型焊材的焊缝金属,其冲击性能优于焊接热影响区。合理的控制焊接线能量,可获得奥氏体、铁素体平衡的两相组织,焊缝及焊接热影响区的显微组织中未见有害相析出,且保证焊接接头具有良好的耐腐蚀性。焊缝、焊接热影响区的硬度值均可以满足工程规范的要求。

(2)无损检测及宏观金相试验的合格,证明S32101 双相钢GTAW 和SAW 焊接方法的焊接工艺可靠,可获得良好质量的焊接接头。

(3)S32101 双相钢具有较高的经济性,国外已经形成成熟的规范标准,并在国外压力容器行业中得到了推广使用。目前国内的钢厂对S32101 双相钢具有成熟的坯料冶炼、轧制生产工艺,板材质量稳定,国内应形成自己的板材标准规范及设计规范,提高国内压力容器设计制造的经济性。