不同溶剂对光气介质体系影响比较

乔洪虎 杨向东 中海油石化工程有限公司 济南 250101

光气在常温常压下为无色、不燃、剧毒气体,比空气重,在低温或加压时易被液化,但和其它气体如氯化氢、二氧化碳混合后,通过液化方法很难将光气分离彻底,用溶剂吸收更加可靠、经济。光气微溶于水,易溶于甲苯、二甲苯、氯苯、邻二氯苯等有机溶剂,其溶解度不仅取决于温度和光气分压,也取决于溶剂性质。

在甲苯二异氰酸酯(TDI)生产过程中[1],通常采用能溶解光气的溶剂作为分散剂和吸收剂,将未反应的多余光气吸收,然后再将含有光气的溶剂作为原料返回使用或将光气从溶剂脱除后循环利用。选用溶剂的原则是既不能参与反应,又要对光气具有很好的溶解能力。目前生产工艺中采用较多吸收剂有邻二氯苯、氯苯、甲苯等[2]。这些溶剂对光气有较好的溶解作用,并不会与光气发生反应,且对光气尾气中的氯化氢、氮气、二氧化碳等气体溶解度低、选择性好。本文从三种溶剂的基本特点出发,研究其对光气溶解度、光气溶液分离等方面的影响。邻二氯苯、氯苯、甲苯和光气物系属于弱极性体系,且为低压环境。在Aspen 模拟过程中,采用NRTL 方法即能达到很好的拟合效果,通过该方法开发的工艺在实际生产装置中也得到了很好的验证。

1 甲苯、氯苯、邻二氯苯基本物性比较

光气、甲苯、氯苯、邻二氯苯基本物性见表1。从表1 数据看出,甲苯、氯苯与邻二氯苯相比,其沸点低得多。在光气化生产工艺中进行溶剂回收时,可以采用低温位的蒸汽,TDI 等大分子光气化产品随着温度升高都会有不同程度的副反应发生,采用低沸点溶剂可以降低蒸馏温度,减少焦油等副产物的生成。

表1 光气、甲苯、氯苯、邻二氯苯基本物性

氯苯的闪点相比邻二氯苯要低,根据其闪点,判定氯苯的火灾危险性为乙A 类,在光气化产品生产中有蒸馏等操作,其工艺操作温度超过其闪点,根据石油化工企业设计防火标准,该介质的火灾危险性应视为甲B 类。同时,溶剂贯穿整个生产工艺及装置,装置的火灾危险性为甲类。而邻二氯苯溶剂的生产装置火灾危险性类别为乙类,氯苯溶剂的生产装置火灾危险性要高于邻二氯苯做溶剂的生产装置,其防火间距加大。甲苯溶剂的闪点相比更低,潜在的危险性最大,在生产中需做更严格的防护。

从摩尔蒸发焓数据比较,甲苯和氯苯的摩尔蒸发焓要低于邻二氯苯,对同样摩尔的溶剂回收时,前者的蒸汽耗能会相应降低。但甲苯和氯苯的摩尔比热容要高于邻二氯苯,对同摩尔的溶剂进行预热和冷却所需冷媒的量会高于后者。

2 在不同温度条件下各溶剂对光气溶解度比较

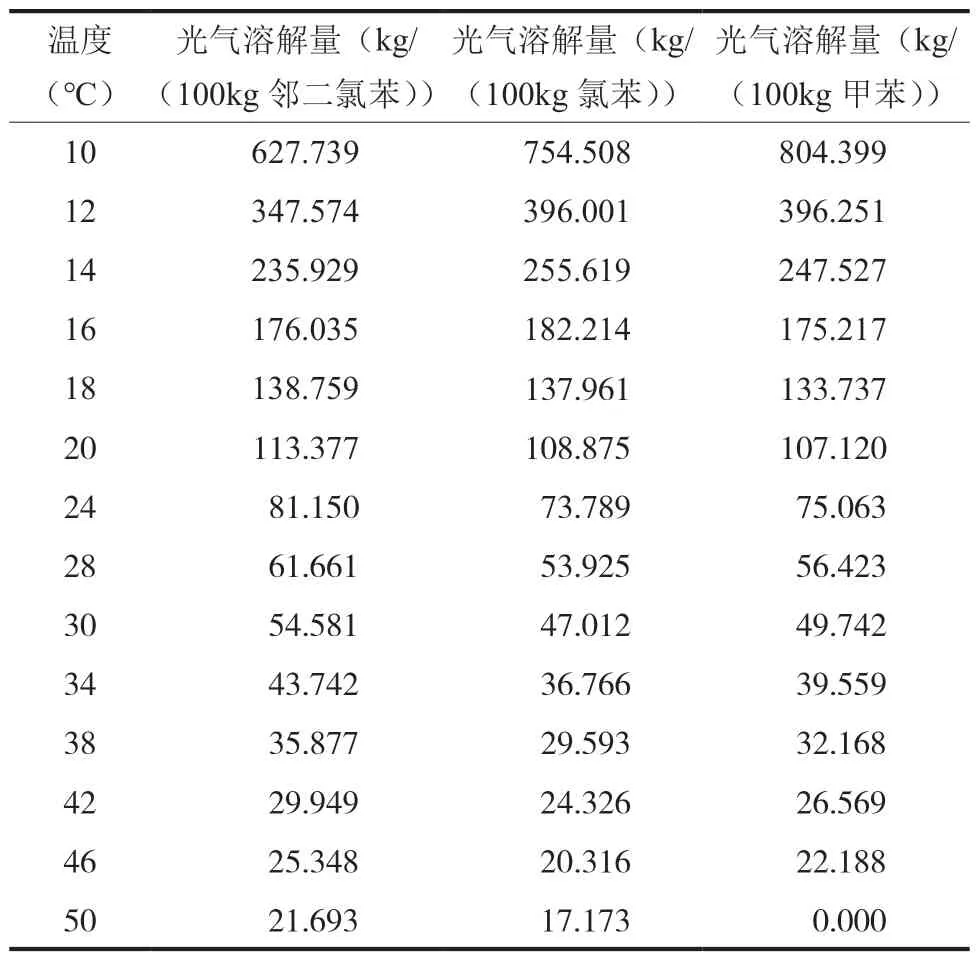

气体在液体中的溶解度,是指气体在液体中的饱和组成,常以单位质量(或体积)的液体中所含溶质的质量来表示[3]。在常压工况下,分别采用100 kg 溶剂,利用Aspen Plus 模拟不同温度下溶剂对光气的溶解度,甲苯、氯苯、邻二氯苯对光气溶解度数据见表2。

表2 甲苯、氯苯、邻二氯苯对光气溶解度数据

根据以上数据,绘制各溶剂对光气的溶解度趋势图,见图1。

图1 不同温度下各溶剂对光气的溶解度

相同质量的溶剂,随着温度的升高,各溶剂对光气的溶解度逐渐降低。在温度较低时(即温度低于16℃时),氯苯和甲苯中的溶解度要优于邻二氯苯,随着温度的升高邻二氯苯中的溶解度略高于氯苯和甲苯。在12-20℃区间,在氯苯中的溶解度要略高于甲苯,但随着温度继续升高,在甲苯中的溶解度反而高于氯苯。

总体来看,三种溶剂都有利于对光气的溶解吸收。在温度较低时,溶解度差异明显,甲苯溶剂更有优势,随着温度的升高,溶解能力趋向一致。

在常温工况下三者比较,光气在邻二氯苯中的溶解度更大,但低温下,甲苯和氯苯优势更加明显。

加压或降低温度有利于光气的冷凝和吸收。因此,采用低温溶剂进行吸收,如工艺条件允许,对体系加压更有利。

3 各溶剂对光气溶解热比较

气体溶解于液体之中,常常伴随着热效应。一般溶剂吸收是一放热的过程,但物理吸收,放热量很小。在采用大量溶剂时,该吸收热通常可以忽略。本文从理论研究的角度,比较三种不同溶剂对一定量光气的溶解热情况。

在常压工况下,分别采用100 kg 溶剂,利用Aspen Plus 模拟常温工况下(20℃)溶剂对光气的溶解热,甲苯、氯苯、邻二氯苯对光气溶解热数据见表3。

表3 甲苯、氯苯、邻二氯苯对光气溶解热数据

从溶解热数据分析,三种溶剂对光气的溶解热差别不大,邻二氯苯对光气的溶解放热最大,甲苯次之。溶剂吸收光气为放热过程,为保证光气的吸收效果,在设计光气吸收系统时,需考虑及时移除体系热量的措施。

4 各溶剂对光气的相对挥发度比较

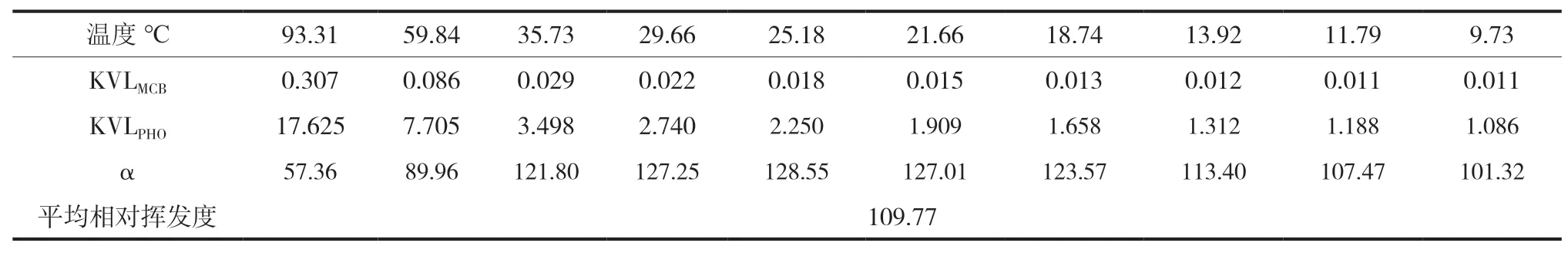

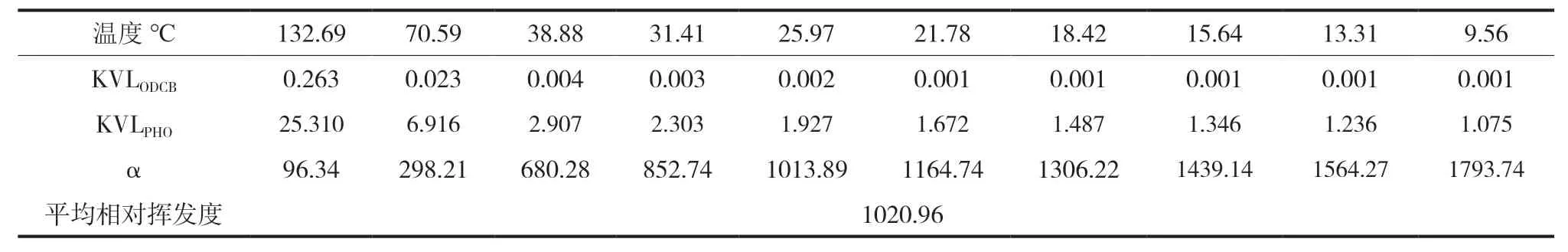

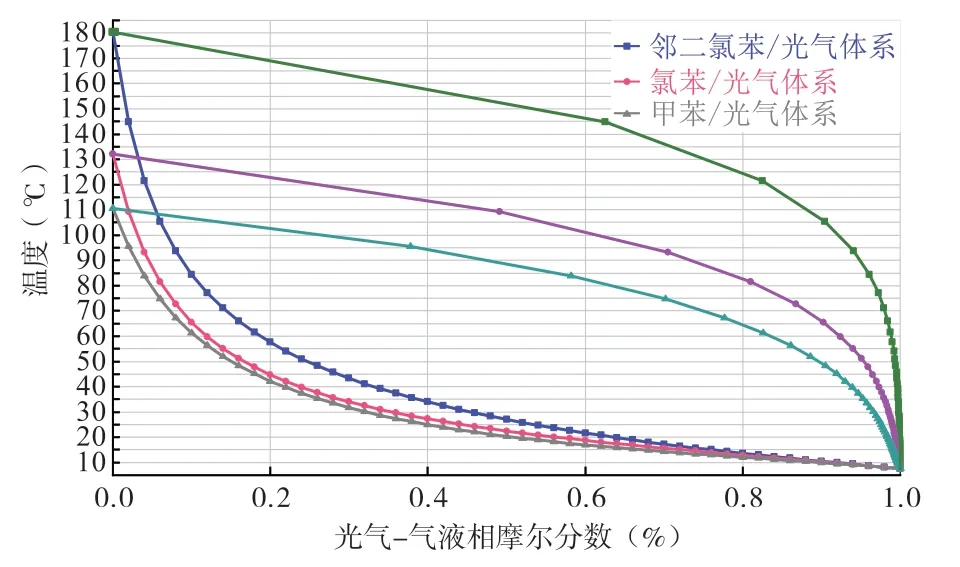

通过Aspen Plus 模拟查询出甲苯/光气、氯苯/光气和邻二氯苯/光气的气液平衡常数,并计算平均相对挥发度,见表4、表5、表6。

表4 甲苯/ 光气气液平衡常数及平均相对挥发度

表5 氯苯/ 光气气液平衡常数及平均相对挥发度

表6 邻二氯苯/ 光气气液平衡常数及平均相对挥发度

从表4~表6 可以看出,光气与甲苯、氯苯和邻二氯苯的相对挥发度都比较大。同时也验证了二元相图气液相平衡线偏离对角线愈远,溶液分离愈容易。各溶剂体系二元气液平衡相图见图2。

图2 各溶剂体系二元气液平衡相图

从二元气液平衡相图和平均相对挥发度可以看出,光气在三种溶液环境中都能很容易地分离。光气与邻二氯苯溶液的平均相对挥发度是光气与氯苯溶液的10 倍左右,说明光气更容易从邻二氯苯溶液中分离。

5 各溶剂体系分离难易程度比较

假设分别对质量分数为20%光气的甲苯、氯苯和邻二氯苯溶液进行精馏分离,流量均为1000 kg/h,规定相同的分离纯度和理论塔板数,应用Aspen Plus 模拟软件得到简捷塔的设计结果见表7。

表7 各溶剂体系精馏分离数据

从表7 数据可以看出,若达到相同的分离纯度,光气/邻二氯苯溶液需要的最小理论板最少,具有更小的回流比,光气/甲苯溶液所需的最小理论板数最多,光气/氯苯溶液居中;通过塔釜热负荷进行比较,光气/邻二氯苯溶液的塔釜热负荷高于光气/氯苯和光气/甲苯溶液塔釜热负荷,氯苯塔釜热负荷最低,综合塔顶冷负荷,从能耗方面比较,氯苯溶剂更加经济。经过详细模拟计算,回流比的大小不能直观反映出热负荷的高低,甲苯塔和邻二氯苯塔热负荷高主要受塔的提馏段影响。对比塔釜温度,邻二氯苯塔釜需要更高温度的蒸汽进行加热,或采用减压蒸馏,但减压蒸馏,对塔顶冷冻水品质要求也会相对提高,同时需要更大的动力消耗。

虽然从二元相图和相对挥发度方面,光气/邻二氯苯溶液分离更容易,需要的理论塔板数最少,但其相对回流比和塔釜能耗更多。

6 结语

甲苯、氯苯、邻二氯苯三种溶剂对光气介质都具有良好的溶解度,在选择溶剂时,邻二氯苯相对安全,甲苯溶剂潜在有更大的火灾危险性。光气在三种溶液环境中都能很容易地分离,光气/邻二氯苯溶液分离更容易。但从溶解热和能耗方面考虑,邻二氯苯溶剂体系的能耗并不是最低,氯苯优势更加明显。如果光气化产品与邻二氯苯沸点接近或在高温分离时易聚合,则邻二氯苯溶剂并不是最佳选择。

因此,在光气化生产工艺中选择溶剂时,应综合考虑装置火灾危险性和溶剂对整个生产体系的影响。