一种基于螺旋测微器改进的长度测量方法

李 博,丁小雪,刘宇彤

(鞍山师范学院 物理科学与技术学院,辽宁 鞍山 114007)

长度是国际单位制中的7个基本物理量之一,是物理学各项研究中的重要参数,也是使用频率最高的物理量.从古至今,从“布指知寸,布手知尺,舒肘知寻”[1]到今天的直尺、游标卡尺、千分尺、现代光学测距,国际单位制的长度单位“米”的定义随着时代的发展也在不断变化.从1米等于地球子午线长度的四千万分之一,到1米等于氪-86原子的2P10至5D5能级之间跃迁时辐射在真空中波长的1 650 763.73倍的长度,再到1米等于光在真空中于1 /299 792 458 s时间间隔内所经过的距离,人们一直在寻求和研制更加准确测量长度的方法和工具[2-7],长度测量的发展史在一定程度上反映了人类技术手段的进步,同时也体现了人类追求精确的探索精神.

1 长度测量的主要方法与经典工具

长度的测量方法可以归结为直接比较测量法、差值比较测量法和比例测量法.

1.1 直接比较测量法

最常见的长度测量方法是直接比较测量法.具体方法是在一个直尺上按国际标准刻出标准的度量值形成用于比较的标准,测量时,将直尺的0刻度线与待测物体的左端对齐,待测物体的右端所对准的直尺上的数字就是该物体的长度.如图1所示,待测物体的长度为30.9 mm,测量的精度为1 mm,最后一位为估读结果.若想提高测量精度,最直接的办法就是提高刻度尺的刻度精度,刻度尺的分度值越小测量精度越高.但是,当分度值过小时,人眼无法辨别刻度.正常人眼最小分辨距离约为0.06 mm[8],目前,最适合人眼进行读数的分度值是毫米.因此,无法通过减小刻度尺分度值的方法无限制地提高测量精度.

1.2 差值比较测量法

图1 直接比较测量法测物体长度示意图 图2 差值比较测量法测物体长度示意图

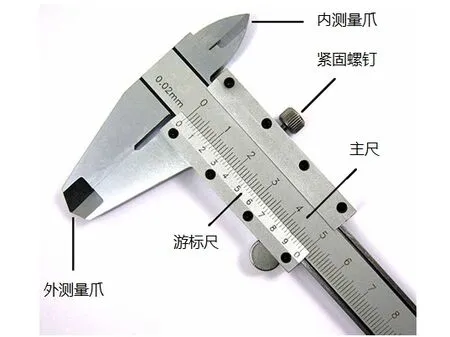

图3 游标卡尺实物图

差值比较测量法的经典测量工具是游标卡尺[8-11].图3是50分度副尺的游标卡尺实物图,主尺与副尺的最小刻度之差为0.02 mm.游标卡尺的副尺常称为游标尺,常见游标卡尺的副尺有10,20,50分度的规格,以满足不同测量精度的需求.游标卡尺的测量和读数方法与前述方法一致.差值比较测量法的测量精度取决于Δl的大小,Δl越小测量精度越高.用差值比较测量法提高测量精度,最简单的设想是减小主尺与副尺的最小刻度之差Δl.然而,当Δl过小时,就会导致副尺长度过长且难以确定主尺与副尺的对齐刻度线,难以读数.目前,适合人眼进行读数的副尺分度值上限是50分度.因此,无法通过减小主尺与副尺的最小刻度之差的方法无限制地提高测量精度.

1.3 比例测量法

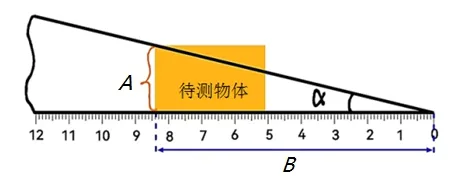

图4 利用斜劈尺测量物体高度示意图

比例测量法是在直接比较测量法的基础上,通过比例放大实现精密测量的方法.当两个物理量A、B存在比例关系B=kA时,若k是一个较大的比例参数,则可以通过测量较大B的值得出较小的A的值.A、B可以是相同的物理量,也可以是不同的物理量.现代的大多数测量方法可以归类于比例测量法.例如,利用一个斜劈尺测量待测物体高度A,如图4所示.由于待测物体的高度A和长度B之间存在关系式B=A/tanα,可以通过测量B的值实现测量A的值的目的.测量时,将待测物体的底与斜劈尺的底边重合,物体的左顶点与斜劈尺的斜边重合,则可以通过B的读数刻度计算出高度A.图4所示的B=83.9 mm,所以A=Btanα=83.9tanαmm,对于固定的斜劈尺,α为一个常数,α越小,可实现的高度测量精度越高.

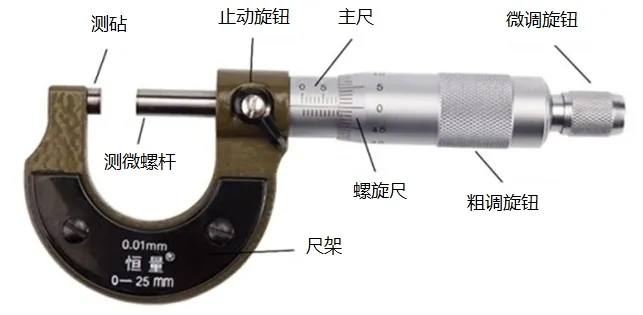

图5 螺旋测微器的实物图

比例测量法的经典测量工具是螺旋测微器[12-13],其原理是将上述的斜劈尺卷曲到一个金属杆上,斜边将形成螺纹,tanα通过螺间距体现,将直线位移转换成螺旋的角位移进行长度测量,螺旋测微器的实物图见图5.用比例测量法提高测量精度,最直接的设想是提高比例系数k,对应螺旋测微器就是减小斜劈角α.α过小,会导致螺旋测微器的螺纹过密,使螺旋测微器变得过于脆弱,容易损坏,影响使用.因此,减小螺间距的方法无法无限制地提高螺旋测微器的测量精度.目前,常见的螺旋测微器的螺间距是0.5 mm,螺旋尺的分度是50分度,对应的测量精度为0.01 mm,加上估读位可实现0.001 mm估读精度的长度测量,这就是螺旋测微器又常被称为千分尺的原因.

2 螺旋测微器的改进升级

2.1 改进设计与测量方法

由前述可见,3种方法单一提高测量精度时都会受到一定的限制.为了更加有效地提高测量精度,可以将3种方法结合使用.本研究的改进设计是将差值比较测量法与比例测量法有机结合.具体改进措施:在螺旋测微器的主尺杆上增加一圈刻度,增加刻度的方法是取螺旋尺上的49个刻度的弧长长度等分成50份刻度,形成类似于游标卡尺的游标尺.由于螺旋测微器的螺旋尺每个刻度对应的待测物的长度值是0.01 mm,游标尺和螺旋尺的每一个刻度相差0.000 2 mm,因此,改进后的螺旋测微器可以实现0.000 2 mm 精度的长度测量.改进后的螺旋测微器的读数方法如下:

(1)读出主尺固定刻度读数;

(2)读出主尺半刻度读数,如果半刻度线已露出记作0.5 mm,如果半刻度线未露出记作0.0 mm;

(3)读出螺旋尺读数,不进行最后的估读;

(4)找出游标尺与螺旋尺对齐的刻度线,在游标尺上读出该刻度线距0刻度线的格数n,将n与刻度间距0.000 2 mm相乘,得出游标尺读数;

(5)最终读数为:主尺固定刻度读数+主尺半刻度读数+螺旋尺读数+游标尺读数.

2.2 改进实施方法

螺旋测微器生产厂商在生产螺旋测微器主杆时,可在螺旋尺49个分度的弧长所对应的主杆上均分50个沿主杆方向通长的刻度,以此实现产品升级.螺旋测微器用户自己改进时,由于无法在螺旋测微器主杆上加画精确的通长刻度线,可测量出螺旋测微器的螺旋尺上的49个格在主杆上对应弧长的长度,在一张透明胶片上通过计算机画出这50个等分刻度线,并将透明胶片剪成一个小窄条,将窄条环绕螺旋测微器的主尺形成一个可滑动的游标环,实现螺旋测微器的改进升级.图6为自行改进的螺旋测微器细节实物图,为了方便读数,可选择不同的颜色划线,每10条刻度线为一组,颜色循环.生产厂商也可以此方法生产与已售产品配套的游标环供用户选用.读数方法同前文介绍的读数方法一致.配套游标环的螺旋测微器在实际测量时需注意,将游标环的0刻度线与主尺中横线对齐再进行读数,以免造成读数错误.

图6 螺旋测微器改进细节实物图

本改进的显著优点是在不改变螺旋测微器主体结构的情况下,通过增加游标刻度,较大程度地提高了螺旋测微器的测量精度,由估读的0.001 mm变成了精读的0.000 2 mm,测量精度提高了50倍.

2.3 改进后的使用效果与分析

表1为使用改进前和自行改进后的螺旋测微器对小钢珠、细铁丝、发丝的直径进行测量的数据结果表.由表1数据可见,改进后测量结果直接增加了小数点后一位,并且最后一位是精读结果,而改进前数据结果的最后一位为估读位.由均方差数据可见,改进后的测量结果更加稳定准确,改进效果显著.

表1 小钢珠、细铁丝、发丝的直径数据记录 mm

3 结论

通过上述对螺旋测微器的改进,发现其具有以下优点:

(1) 本螺旋测微器的改进方法实现了差值比较测量法与比例测量法的有机结合,大大提高了螺旋测微器的测量精度,使估读的千分尺变成了精读的万分尺.

(2) 本螺旋测微器的改进方法生产工艺简单,只是在主尺上增加一圈刻度,在不提高加工难度、不改变螺旋测微器的其他参数、几乎不增加成本的情况下,使原有产品成功升级.

(3) 游标环的设计使广大的螺旋测微器用户可以自行改进升级,充分体验自己动手制作的过程与乐趣,对提高大学生创新能力有一定的借鉴意义.