多路起爆电路设计及特性分析

王 一,刘择生,赵旭瑞,秦栋泽

(1.中北大学 机电工程学院,太原 030051;2.中国人民解放军63850部队,吉林 白城 137001;3.晋西工业集团,太原 030051)

0 引言

在自修复雷场中,跳跃式智能封锁雷不仅能够探测和定位周围其他子雷并交互信息,而且可以通过跳跃机构完成自主移动。当雷场因作战爆炸或敌方排雷而破坏队形时,跳跃式智能封锁雷可以通过跳跃机构完成自主移动,自行愈合雷场[1-2]。

智能封锁雷的跳跃机构由均匀周向布置的八路火工品燃爆点构成,其起爆电路可根据主机命令控制火工品单路起爆、单路连续起爆或多路同步起爆,从而完成指定方位角的单次或多次连续跳跃。起爆电路是跳跃机构的核心,要求其不仅具有高安全性[3],而且具有起爆火工品的快速性和同步性,安全性是指不误起爆火工品,防止误跳跃;快速性是指能快速响应主机命令,衔接跳跃动作;同步性要求多路火工品相互之间的起爆时间差尽量小,减小跳跃方位角的偏差。

目前主要采用爆炸逻辑网络作为多点起爆系统,如基于“拐角”效应的炸药装药爆炸逻辑网络和导爆索制成的多点起爆网络,只能以特定方式起爆,灵活性低,受导爆索传爆速度和传爆距离误差的影响,难以保障多点起爆的快速性和同步性[4-6]。文献[7]设计了一种以等边三角形排列的平面多点起爆传爆网络,经实验测试,多点起爆同步性极差小于0.6μs。文献[8]设计了一种刚性和柔性相结合的多点同步起爆网络,测试结果表明,多点同步起爆时间标准偏差为0.59μs。本文提出了一种基于STM32的火工品多路起爆电路,采用双端控制、低通滤波等设计方法保障起爆电路的安全性和抗干扰性,通过计算分析部分元器件参数,减小了起爆的硬件延迟时间和火工品的发火时间,提高了能量利用率,提高了起爆快速性和同步性,最后制板进行实验,完成对起爆电路的性能评估。该电路可为自修复雷场中智能封锁雷跳跃的应用需求提供设计参考。

1 多路起爆电路的设计原理

火工品是由火药或炸药制成的、一次性使用的小型爆炸元件和装置的总称,点火元件是火工品的重要构成部件,其作用就是点火。点火元件受外部能量的激励,发出火焰冲能或其他形式的能量并传递给起爆药,从而引爆火工品。其中,桥丝式电引火元件的能量转换方式是将电能转换为热能,金属桥丝具有电阻性质,在瞬时大电流的作用下温度骤然升高,热能通过热传导传递给起爆药,当能量达到起爆点时起爆[9-10]。桥丝式电引火元件的激发需要瞬时输入较大的电流能量,可采用储能电容放电或直流电源供电的起爆方式,因储能电容放电是以脉冲形式输出能量,比直流电源的脉冲功率大,所以采用储能电容放电的方式可以减小起爆时间[11]。

点火控制电路是控制储能电容放电的关键。若采用模拟电路的控制方式,电路设计复杂且控制不够灵活,本文采用STM32 单片机作为点火控制电路的主芯片,通过UART 与主机进行通信,可根据主机发送的命令灵活控制多路点火控制电路[12]。

点火控制器件多采用继电器和场效应管,继电器易损坏可靠性低,NMOS管无法实现储能电容与火工品的电气隔离,安全性低[13]。本文采用晶闸管控制执行电路,能将储能电容与火工品安全隔离开来,控制灵敏。

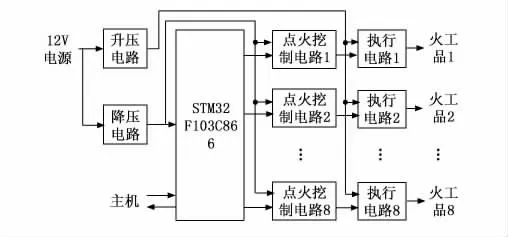

图1为多路起爆电路系统框图,主要由升压电路、降压电路、执行电路、点火控制电路和STM32单片机组成。升压电路将外部电压升高后供执行电路的储能电容充电;降压电路将外部电压降低到5V 和3.3V 供后级电路使用;执行电路的储能电容充电至满电荷,在点火控制电路的驱动下放电;STM32通过UART 接收主机发送的命令,控制相应的点火控制电路输出起爆信号。

图1 多路起爆电路系统框图

2 多路起爆电路的设计实现

2.1 电源电路

由于本文设计的多路起爆电路是用12V 电池供电的,若直接供储能电容充电,其电压水平不足以可靠起爆火工品,而且随着使用时间变长,电池会出现输出电压降低、负载能力不足的问题,DC-DC升压电路的输入电压范围宽,可以有效克服这一问题,将电池的输出电压升高并钳位在某一恒定电压。

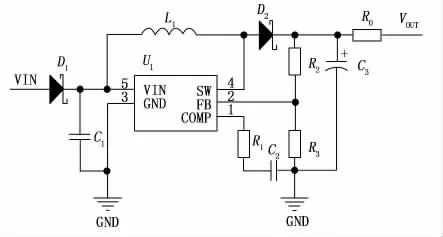

选择LM2577-ADJ升压型DC-DC转换器作为升压电路的主芯片,该芯片外围元器件少、输入电压范围为3.5~40V,并且可根据需求调整输出电压,最高可达60V,在电路设计上更具灵活性[14-15]。升压电路原理图如图2所示。

图2 升压电路原理图

LM2577-ADJ转换器内部的52kHz固定频率振荡器控制NPN 开关晶体管的导通状态,当晶体管导通时将能量储存在外接电感L1中,当晶体管截止时外接电感L1将能量输送到输出电容C3,所以调整晶体管的导通占比,即占空比,就能调整需要的输出电压。可以通过调节反馈网络R2和R3的比值来调整占空比,输出电压UOUT为:

基准电压Uref=1.23V,本文R2/R3=11,故UOUT=14.76V。

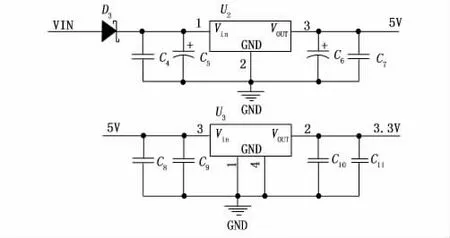

点火控制电路需要5V 的基准电压,STM32芯片的工作电压为3.3V,因此12V 的外部电源需要经过降压变换后才能供后级电路使用,本文使用两个线性稳压器级联构成降压电路,转换效率高,其原理如图3所示。首先使用传统线性稳压器7805将12V 转换为5V,7805三端稳压器的输入输出压差要求大于2V,输出电压误差小、性能稳定[16]。然后使用低压差线性稳压器(LDO)AMS1117 将5V转换为3.3V,LDO 具有成本低、噪音低等特点[17]。级联设置的降压电路的外接元件只需要几个旁路电容,结构简单,占用PCB板面积小。

图3 降压电路原理图

2.2 执行电路

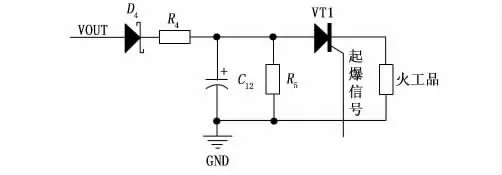

一路执行电路原理如图4所示。二极管D4、电阻R4和储能电容C12构成充电回路,升压电路的输出端经充电回路为储能电容C12充电。当晶闸管VT1门级G 的起爆信号拉高时,晶闸管VT1导通,由于导通后的晶闸管内阻几乎为零,所以储能电容C12通过与晶闸管VT1、火工品构成的放电回路迅速放电,从而起爆火工品。二极管D4单向导通,防止储能电容通过电阻R4放电。电阻R5>>R4,保证储能电容充电至满电荷时的电压接近UOUT,并且R5与储能电容C12构成缓慢放电回路,在未能起爆火工品时将C12的电能缓缓释放,保证了跳跃机构失效时的安全性。

图4 执行电路原理图

储能电容是执行电路的核心,若其容值太小,储存的能量不足以起爆火工品;若其容值太大,充放电速度缓慢,所以合理选择储能电容,有利于提高能量利用率,减小火工品的发火时间。本文使用的火工品的电阻约为5Ω,以1A 恒定电流点火时的起爆能量约为6mJ,起爆时间约为1.2ms。

储能电容充电至满电荷时的电压近似于充电电压,储存的能量WC为:

C为储能电容的电容量,UOUT等于升压电路的输出电压,为14.76V。

在放电回路中,电阻R4>>火工品电阻,储能电容的放电过程可认为是一阶电路的零输入响应过程,忽略导线电阻等因素的影响,由基尔霍夫电压定律可得:

式中,Rs为火工品的阻值,UVT为晶闸管正向导通时的压降,约为1.7V,此式是一阶微分方程,放电起始时刻储能电容两端电压为UOUT,解得储能电容放电时电压随时间变化的表达式:

忽略晶闸管导通时的内阻,根据欧姆定律,放电电流随时间变化的表达式为:

将放电电流大于1A 的时间定义为起爆电流持续时间ts,由式(5)解得:

火工品在这段时间内获得的能量Ws为:

由火工品的起爆能量可解得储能电容最小容值C=51.3μF,考虑到火工品温升阶段的热量散失和电容器的偏压特性[18],取C=100μF。起爆火工品的能量利用率η:

代入数据,得η=73.44%,具有较高的能量利用率。

电容确定后,其充电速度由充电电阻R4决定,充电时储能电容电压随时间变化的表达式为:

经测量,单片机上电复位期间,其GPIO 会输出一个脉宽为2.58ms的脉冲,有可能误导通晶闸管使储能电容放电。控制储能电容的充电速度,即使误放电,其储存的能量也不应起爆火工品,即:

解得R4最小值R4,min=13.27Ω,因电容的动态电气特性,充电电流太大会影响电容的容值和等效串联电阻、电感,造成电容的不完全充电,所以取R4=1kΩ。

2.3 点火控制电路

点火控制电路利用STM32单片机控制三极管的通断实现对执行电路中晶闸管的驱动,一路点火控制电路原理如图5所示。STM32选用ST 公司的STM32F103C8T6,它是一款基于ARM Cortex-M 内核STM32系列的32位的微控制器,程序存储器容量是64kB[19]。它有48个引脚,除必要引脚外,使能了2个与主机通讯的UART 引脚和16个输出起爆驱动信号的GPIO 引脚。STM32接收到主机发送的命令后,内部处理信息,控制相应序号的点火控制电路起爆火工品,如起爆火工品1,GPIO1和GPIO2输出起爆驱动信号1和起爆驱动信号2,起爆驱动信号1高电平有效,起爆驱动信号2低电平有效,此时三极管Q1截止Q2导通,输出起爆信号导通晶闸管。

图5 点火控制电路原理图

三极管Q1、Q2作为开关元件应工作在截止区和饱和区,为了提高三极管的开通速度以迅速起爆火工品,可以增大基极电流防止三极管深度饱和,但同时也要考虑到STM32的GPIO 输出电流有限,所以要合理选择R21、R22的阻值。例如R22,三极管Q1的集电极电流Ic为:

要使其工作于饱和区,基极电流最小为25μA,R22阻值最大为:

因GPIO 输出电流一般不超过5mA,R22阻值最小为:

综上取R22的阻值为680Ω。

3 安全性、抗干扰性分析

火工品是一类敏感的小型爆炸元件,对起爆电路的安全性和抗干扰能力要求极高,因此在电路设计中,必须考虑安全性和抗干扰能力。

如前文所述,STM32单片机上电复位时GPIO 会输出一个脉冲,有可能误点火,通过控制储能电容的充电速度,即使误放电,其储存的能量也不应起爆火工品,增强电路的安全性。

在点火控制电路中,使用两只三极管对起爆信号进行双端控制,当且仅当起爆驱动信号1、2分别为高电平和低电平时输出起爆信号。因STM32上电复位时GPIO 的状态一致,所以双端控制设计可避免上电复位时的脉冲误点火。除此之外,硬件受电磁干扰或程序跑飞时可能导致GPIO 输出固定电平或脉冲,双端控制设计可抑制共模干扰,增强电路的安全性。

对起爆信号的输出进行滤波处理,能够有效滤除线路上的尖峰干扰。在图5 的点火控制电路中,R24和C12组成RC低通滤波网络,增强了起爆信号的抗干扰能力,防止尖峰干扰误起爆火工品。

软件安全性与抗干扰能力同样不可忽视。在UART 通信中使用奇偶校验增强通信安全性,防止传输数据突变误起爆火工品。

4 实验验证与特性分析

4.1 电路仿真实验

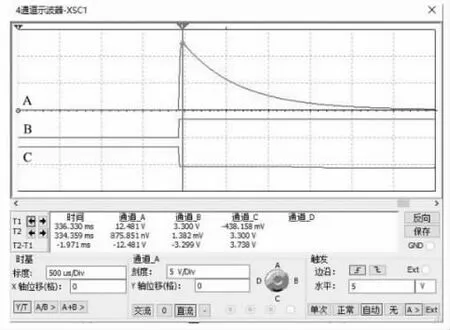

在制作PCB板进行实验前,为验证GPIO 能否可靠控制储能电容放电起爆火工品,使用Multisim 软件搭建执行电路(图4)和点火控制电路(图5),电路设置供电电源为升压电路的输出电压,即14.76V;用两只开关S1、S2分别模拟STM32单片机的GPIO1和GPIO2,开关闭合表示GPIO 输出高电平,开关断开表示GPIO 输出低电平,S1默认断开,S2默认闭合;用一个5Ω 电阻模拟火工品,剩余元器件的型号、容差、封装均与实际元件相同,可以得到最接近实际情况的仿真结果。使用四通道示波器的A 通道测量火工品电阻两端的电压,B通道和C通道分别测量起爆驱动信号1和起爆驱动信号2的波形,其仿真波形图如图6所示。

图6 仿真波形图

由图6可知,电路初始状态为:起爆驱动信号1为低电平且起爆驱动信号2为高电平,此时储能电容处于充电状态,不对火工品放电。当起爆驱动信号1为高电平且起爆驱动信号2为低电平时,储能电容迅速对火工品放电,放电尖峰电压约为12.481V,略低于直流电源电压。仿真结果表明,GPIO 输出的起爆驱动信号能够可靠控制储能电容对火工品放电。

4.2 起爆功能实验

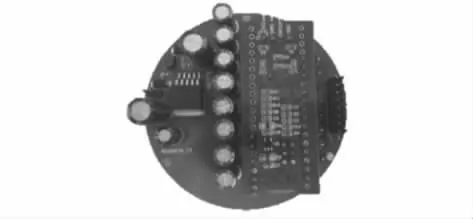

将八路火工品起爆电路集成到一块PCB上,使用Altium Designer软件进行布局走线,控制器件与控制信号走线尽量短而等长,经制板、元器件焊接得到的多路起爆电路PCB板如图7所示,使用5Ω 电阻代替火工品进行实验。

图7 多路起爆电路PCB板

串口通信波特率为921 600bps,每一组起爆驱动信号由一个8bit的字符命令控制,每一帧数据包括1bit起始位、8bit数据位、1bit奇校验位和1bit停止位。

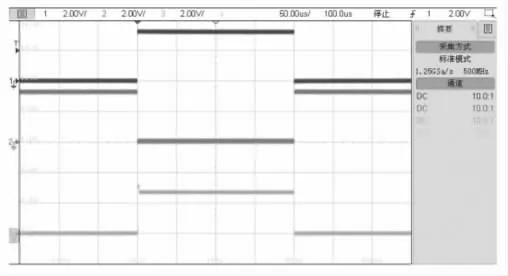

图8为一组起爆驱动信号与相应起爆信号的波形图,示波器1、2通道分别测量起爆驱动信号1和2,3通道是相应的起爆信号,当且仅当起爆驱动信号1为高电平且起爆驱动信号2为低电平时输出起爆信号。

图8 起爆驱动信号和起爆信号波形图

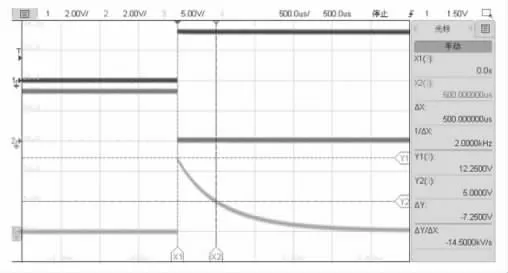

图9是一组起爆驱动信号和相应火工品两端电压波形图,1、2通道同上,3通道测量火工品两端电压。当起爆驱动信号有效,即输出起爆信号时,储能电容对火工品放电。因储能电容不完全放电、热量损耗等因素,火工品的尖峰电压Up=12.25V,略低于储能电容的充电电压。由图中光标可知,起爆电流持续时间ts=500μs,火工品电压波形也是按指数衰减的零输入响应过程,计算得这段时间内火工品获得的能量Ws为:

图9 起爆驱动信号和火工品两端电压波形图

大于其发火能量,火工品能可靠起爆。

4.3 快速性分析

起爆快速性是指STM32单片机能够根据主机命令控制相应GPIO 输出起爆驱动信号,迅速起爆火工品。从STM32输出起爆驱动信号到火工品起爆的时延主要包括硬件延迟时间td和火工品发火时间tfire。

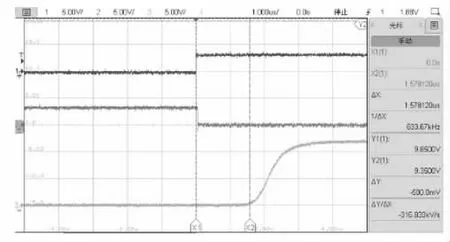

硬件延迟时间td主要受控制器件开通速度、线路阻抗等因素影响,本文通过合理选择三极管基极限流电阻、缩短PCB走线的方法减小硬件延迟时间。调整图9的时基标度得到1μs/Div的波形图10,由光标位置可知硬件延迟时间td约为1.578μs。

图10 1μs/Div的实验波形图

在放电回路中,储能电容充电电压和回路电阻一定,火工品发火时间tfire主要受储能电容容值影响,本文在保证可靠起爆的基础上选择储能电容C=100μF,提高了能量利用率,减小了火工品发火时间tfire,解下列积分上限方程式:

W是火工品的发火能量,Up是火工品两端的尖峰电压,Rs是火工品内阻,解得tfire=401.943μs。

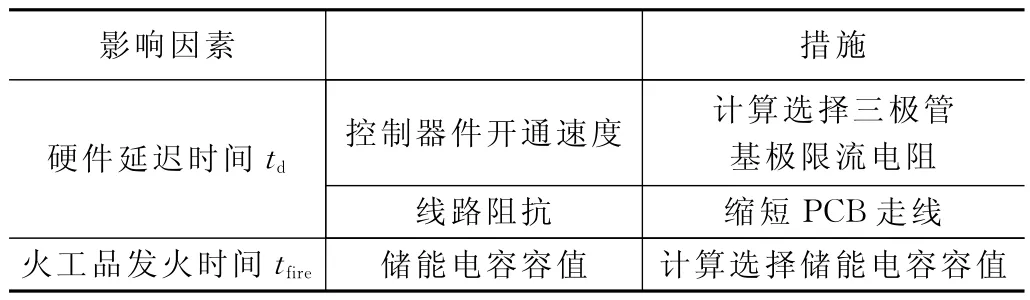

综上所述,起爆快速性的影响因素如表1 所示,从STM32输出起爆驱动信号到火工品起爆的总时延t=403.521μs,具有起爆快速性。

表1 起爆快速性的影响因素

4.4 同步性分析

多路起爆电路PCB最多可起爆八路火工品,依次编号1~8。起爆同步性要求多路火工品同时起爆时,其相互之间的起爆时间差尽量小。起爆同步性主要受起爆驱动信号输出时间差ΔtT、硬件延迟时间差Δtd和火工品发火时间差Δtfire影响。

同厂同批次的桥丝式电火工品在相同起爆条件下,发火时间精度主要受制造工艺误差影响,如桥丝直径和长度误差、药头质量误差等。文献[9]选取若干发同厂同批次的LTNR 系刚性16μm 桥径点火头进行测试,其发火时间标准差为24.4μs。文献[20]使用20发桥丝电阻一致、药头质量在12~15mg的点火头进行试验,其发火时间标准差为31.0μs。因此,合理的制造工艺误差对桥丝式电火工品的性能没有明显影响,满足同步性要求。在实际应用中,选用电阻误差小、药头质量误差小的火工品可提高发火时间精度。本实验使用5Ω 电阻代替火工品,模拟在制造工艺上没有误差,因此实验中忽略火工品发火时间差Δtfire。

起爆驱动信号的输出由主机发送命令控制。为减小UART 串行通信传输命令对起爆驱动信号输出同步性的影响,采用固定延时、并行输出的方法。因STM32单片机可对同一组的多个端口同时进行赋值操作,所以使能同一组端口,即GPIOB的PB0~PB15,作为输出起爆驱动信号的GPIO。当STM32通过UART 接收到命令时,开启固定延时,确保延时内接收到全部命令,然后根据命令判断各GPIO 的输出状态,并行输出起爆驱动信号,因此,起爆驱动信号输出时间差ΔtT=0。

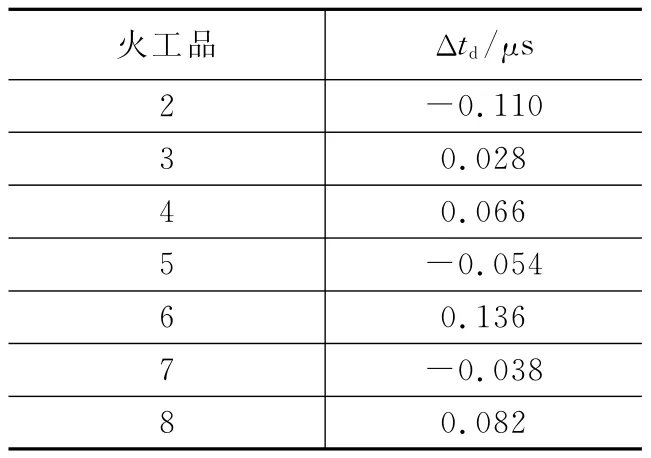

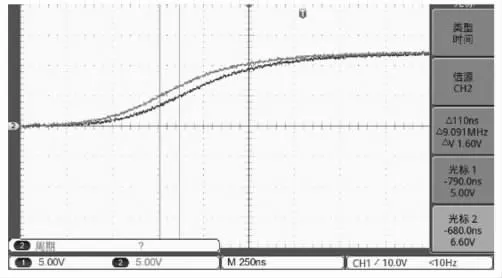

硬件延迟时间差Δtd主要由控制器件开通速度不同、线路阻抗不同等因素造成,因此,使用同批次相同参数元件、PCB等长走线等措施可以减小硬件延迟时间差Δtd。以火工品1为参照,两两进行实验,图11中通道1、2分别为火工品1、2同时起爆时的波形图,由光标位置可知,两火工品起爆的硬件延迟时间差Δtd=-110μs。同理可得各火工品与火工品1的硬件延迟时间差,如表2所示。分析可知,同时起爆包含火工品2和6的多路火工品时的硬件延迟时间差Δtd最大,为0.394μs。

表2 各火工品与火工品1的硬件延迟时间差

图11 火工品1和2同时起爆波形图

综上所述,起爆同步性的影响因素如表3所示,不计火工品发火时间差Δtfire时,起爆多路火工品的最大时间差为0.246μs,具有起爆同步性。

表3 起爆同步性的影响因素

5 结束语

本文针对智能封锁雷的跳跃机构,提出了一种基于STM32的多路起爆电路。在电路设计上采用双端控制、低通滤波等方法提高电路的安全性和抗干扰能力。基于参数计算选择关键元器件,使用固定延时、并行起爆的起爆方式,以减小火工品的发火时间和起爆硬件延迟时间。特性分析表明:从STM32输出起爆驱动信号到火工品起爆的时延为403.521μs,具有起爆快速性;不计火工品发火时间差时,起爆多路火工品的最大时间差为0.246μs,具有起爆同步性。该电路简单可靠、PCB 体积小,能与主机通讯、功能灵活,可为自修复雷场中智能封锁雷跳跃的应用需求提供技术支持。