一种卫星温度自主管理的优化设计

刘 博,乔 梁,毛 亮,姜 博

(1.北京空间飞行器总体设计部,北京 100094;2.钱学森空间技术实验室,北京 100094)

0 引言

航天器是一个复杂的大系统,由数百台设备和部件组成。过高或过低的温度都会影响各个设备部件的正常工作。目前,航天任务更加多样化,航天器的轨道热环境以及星上电子设备工作模式也愈加复杂。卫星在进入预定轨道后,恶劣的空间环境、高热流密度部件散热等均是影响星上热控系统的不确定因素[1-5]。航天器在轨工作期间内部温度变化、内外热交换过程是热控关注的重点,为确保航天器中各项仪器设备正常工作,需要在这些方面进行严格控制[6]。近年来,我国在载人航天、深空探测等领域相继取得了举世瞩目的成就,我国的航天器热控制技术在这些重大专项的牵引下也得到了长足的发展[7]。

空间任务需求的多样化使得航天器的轨道机动范围趋向复杂,为了更好地适应多变的空间热环境,航天器自身必须具备良好的自主热控能力[8-9]。当前航天器上广泛采用的热控措施大致分为被动式和主动式两大类。将隔热与散热两种方式结合起来,通过合理组织航天器内外热交换,将航天器内部维持在一个相对稳定的适宜温度范围[10]。被动式热控制是一种开环式控制,在设计中要确保布局合理、材料适合,以此来完成航天器内外的热交换过程。被动式热控实施起来简便易行,但很难做到自动调节仪器设备的温度[11-12]。传统的热控设计已经不能适应越来越复杂的空间热环境,在被动控温基础上发展出来的智能化热控系统,能够满足各领域复杂任务的热控需求。其采用主动式热控制,使得航天器具备极高的热环境变化适应能力[13-16]。主动式热控制是一种闭环控制,温度敏感器、控制器和执行装置这三部分组成了主动热控系统[17]。控制器采集到温度敏感器的温度信息后,与预设的温度范围进行比较,然后根据比较后的结果发送命令,控制执行装置完成动作,从而实现自主控温[18]。主动式热控最初完全依赖于地面遥控,经过几十年的发展,到今天自主热控管理已成为航天器主动式热控的主要方式[19]。

温度自主管理是主动式热控制的主要表现形式,也是热管理技术的重要发展方向。作为卫星主动式热控的控制中枢,温度自主管理系统要确保星上设备或部件的温度始终保持在适合的范围内,从而保证卫星系统在轨运行的高可靠性和安全性。

1 温度自主管理原理

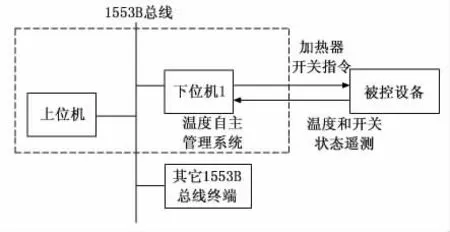

温度自主管理系统在尽量不依赖于外界干预的前提下,能够自主地完成各项仪器设备的温度管理工作,确保航天器在生命周期内稳定运行[20]。在航天器中,传统的温度自主管理系统通常是由上位机和下位机1组成,它的基本原理是:在被控设备上安装加热器和热敏电阻。下位机1负责采集热敏电阻阻值和加热器开关状态,热敏电阻阻值的变化在下位机1中变成数字信号后和加热器开关状态一起通过1553B总线向上位机提供。上位机的温度自主管理软件根据接收到的温度数据和固化在软件中的控制温度阈值比较,发出相应的加热器通断指令,经下位机1转发给被控设备的加热器回路,完成加热器回路的接通或断开,从而实现对仪器或部件的自动控温。传统的温度自主管理系统结构如图1所示。

图1 传统的温度自主管理系统结构图

在温度自主管理系统中,每条指令控制一路加热器的开关,加热器开关状态通常由一个bit的遥测表示(0表示断,1表示开),热敏电阻的实测温度经过A/D 转换后,用一个byte的遥测表示。

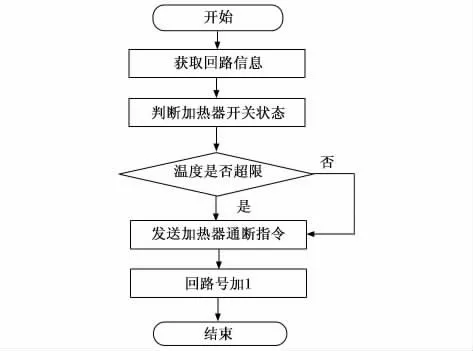

加热器回路的控制周期以及温度阈值在上位机的温度自主管理软件中固化。在每个控制周期里,下位机1分别获取一个回路的实测温度和加热器开关状态参数,并通过1553B总线转发给上位机。在上位机的温度自主管理软件中,将采集到的回路温度和软件中固化的温度阈值进行比较,如果回路的温度数字采样值连续3 次大于高温阈值,并且回路开关状态为接通,则上位机发送该回路加热器断开指令;如果回路的温度数字采样值连续3次小于低温阈值,并且回路状态为断开,则上位机发送该回路加热器接通指令。上位机温度自主管理软件的工作流程如图2所示。

图2 温度自主管理软件的工作流程

图1所示的温度自主管理系统,已经经过了多颗卫星的地面和在轨验证,系统工作良好,在温度管理过程中未发生过回路报警情况。

2 温度自主管理系统的变化

在一些卫星中,由于系统需求变化以及卫星布局调整,下位机1和部分被控设备之间增加了两级设备:下位机2和3。其中,下位机2和下位机1之间采用422总线连接,下位机3和下位机2之间采用串口连接。使得温度自主管理系统发生了一定变化。新的温度自主管理系统结构如图3所示。

图3 新的温度自主管理系统结构图

从图3中可以看出,下位机1和下位机2通过422总线连接。422总线采用点对多的拓扑结构,下位机1作为422总线的主机,对外连接8个从机,下位机2为其中一个从机。下位机1采用轮询方式,每0.5秒向一个从机发送一次“要数信息”,4秒钟轮询一遍。下位机2每接收到一次 “要数信息”后,将“要数信息”转发给下位机3,下位机3接收到“要数信息”后,将采集到的回路温度和加热器开关状态等遥测数据发送给下位机2,并由下位机2转发给下位机1。在422通信协议中,指令发送优先于遥测回传,即当该0.5秒周期内有主机发送给任一从机的422指令时,则不会回传从机的遥测数据。

系统结构更改后,由原有的一条指令控制一个加热器回路变为一条指令控制8个回路。下位机2在收到下位机1发送的加热器开关指令后,需要将这条指令译码成两条指令(一条加热器负端通断,一条加热器正端通断)后再通过串口将两条指令顺序发送给被控设备,一条通断指令8个bit,能同时控制4路加热器正端的通断以及另外4路加热器负端的通断,即发送一条加热器开关指令可以同时控制8路加热器的通断。指令发送顺序要求必须为先接通或断开加热器负端后接通或断开加热器正端,连续发令。下位机2每次发令前,要根据最近一次采集到的8个回路通断状态作参考,确保指令发送后不会更改其他回路的通断状态。

3 系统变化后带来的问题

采用图3所示的温度自主管理系统后,多个回路在地面测试中发生了报警。

3.1 回路报警机制

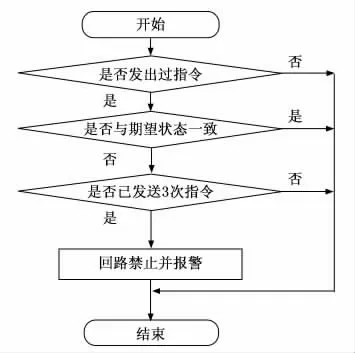

上位机自主发送加热器回路通断指令后,如果回路开关状态与指令预期不一致,则上位机软件会启动回路报警机制。

回路报警的机理为:上位机软件发送加热器回路通断指令后,会对相应加热器回路的开关状态进行3 次判断,若3次判断的开关状态与期望得到的结果一致,则不再继续发通断指令。若3次判断全错或不一致,则最多再发送两次指令,在每次指令后均做3次判断。发指令后,3次判断全部正确,则不再继续发指令。发第三次指令后状态仍全错或不一致,则置该回路的报警状态并通过遥测下传到地面。发出报警信号后不再继续自主发送该回路的指令,并将该回路自控状态设置为禁止。加热器回路报警的工作流程如图4所示。

图4 加热器回路报警的工作流程

3.2 系统变化后回路报警的原因

上位机每0.5秒控制一路加热器。根据下位机2和3之间的串口协议,下位机3最快8秒才能将采集的被控设备的温度参数和开关状态参数发送给下位机2。由于下位机2发送的一条加热器开关指令可同时控制8路加热器的通断,并且下位机1和2之间的接口是指令优先,因此如果8秒内有同一指令中的多路加热器都需要发指令进行通断控制,则下位机1和2之间的422通信链路会一直被加热器指令所占据,导致下位机3 收不到下位机2 转发的“要数信息”,无法采集被控设备加热器最新的通断状态,将导致发送某一路通断指令前参考的其他路的通断状态遥测未更新,从而使得这一路加热器指令将会改变其他路的开关状态,最终导致其他路加热器的开关状态遥测与指令的预期不符。

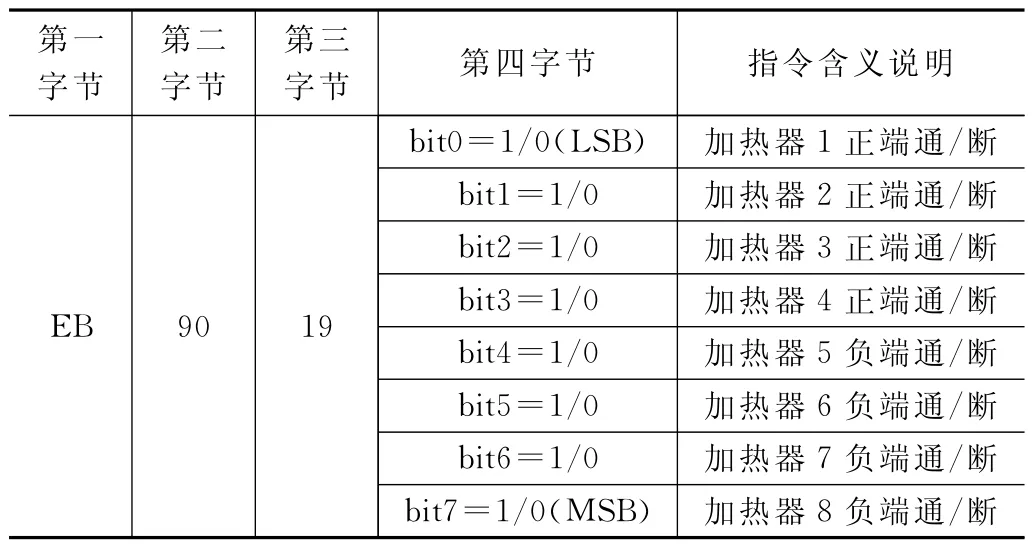

下面举例进行说明:根据下位机2和下位机3之间的接口协议,下位机2发送给下位机3的指令格式如表1所示。

表1 下位机2和3之间的指令格式

如表1所示,一条指令可以同时控制加热器1-4的正端和5-8的负端。假设加热器1-4对应的被控设备的温度均低于低温阈值,且加热器1正端、加热器2正端、加热器3正端、加热器4正端都是“0”(断状态),4个加热器都需要接通。按照温度自主管理的原理,上位机将顺序发送4个回路的接通指令。上位机首先发送加热器1 接通指令,经过下位机1转发到下位机2,下位机2发送指令前先对接收到的加热器2-4的开关遥测进行判断,加热器2、3、4的开关状态都是0,因此依次发送负端接通指令****0001和正端接通指令****0001,将加热器1接通;上位机接着发送加热器2接通指令,由于发送指令优先于遥测回传,且下位机3遥测回传的周期最短是8秒,因此在下位机2发送指令前收到的遥测未更新,加热器1、3、4的开关状态都是0,因此依次发送负端和正端接通指令均为****0010,接通加热器2,关断加热器1;上位机发送加热器3接通指令时,下位机2判断加热器1、2、4都是0,依次发送负端和正端接通指令****0100,接通加热器3,关断加热器1和2;上位机发送加热器4接通指令时,判断1、2、3都是0,依次发送负端和正端接通指令****1000,接通加热器4,关断加热器1、2和3;因此发送4条通指令后的实际结果是只有4接通,其他均关断,1,2,3开关状态与预期不符。

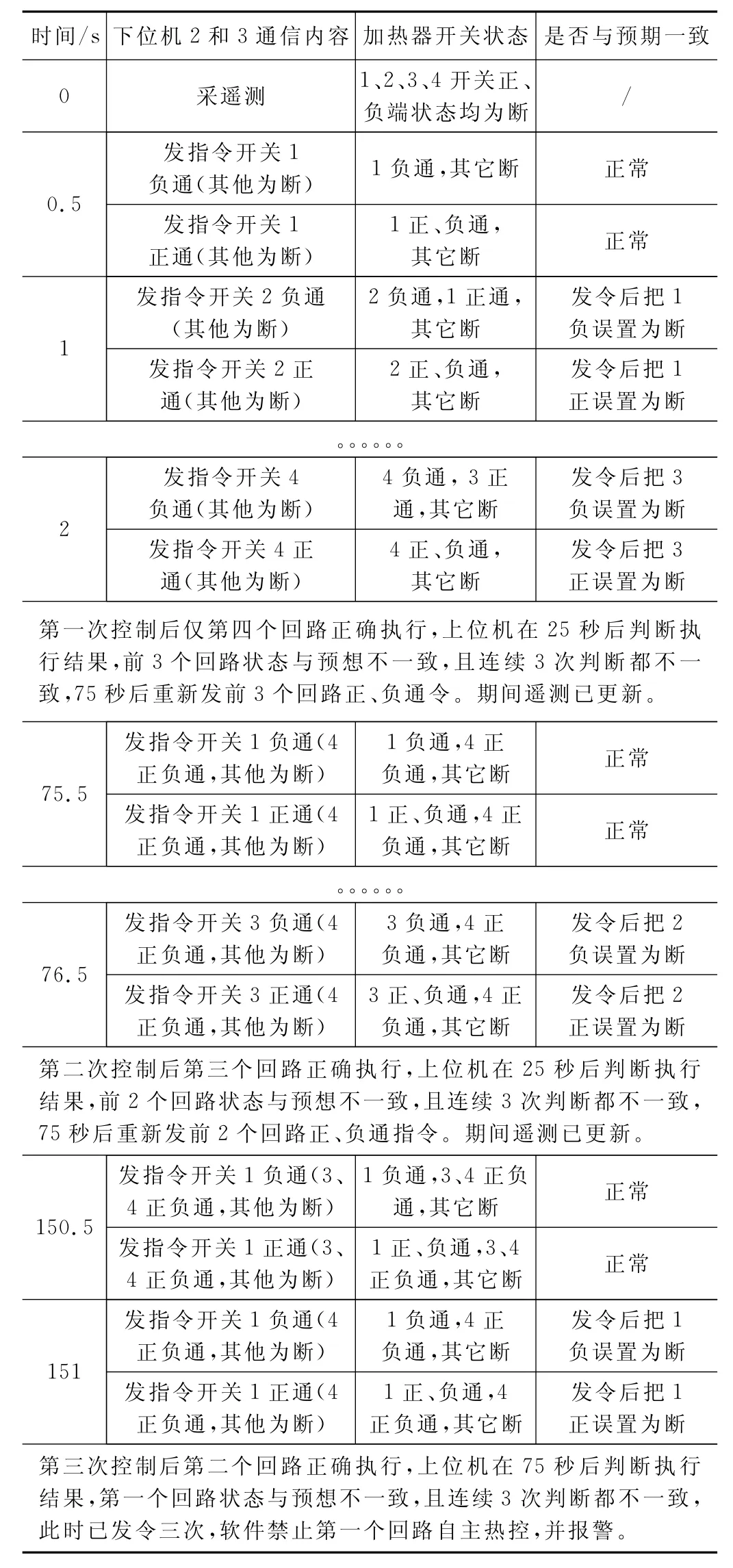

上位机对加热器1-4的开关状态进行3次判断,其中只有加热器4的开关状态与期望的结果一致,其他3路开关状态均与预期不一致。因此上位机再发送两次指令。发送第二次指令后,对加热器1-3的开关状态进行3次判断,加热器3开关状态与指令预期相符,1和2的开关状态与指令不符。发送第三次指令后,对加热器1-2的开关状态进行3次判断,加热器2开关状态与指令预期相符,1的开关状态与指令不符。按照回路报警机理,加热器1回路自控禁止并向地面报警。加热器1-4指令发送与开关状态判断时序表如表2所示。

表2 加热器1-4指令发送与开关状态判断时序表

经过分析,产生加热器回路报警有两个条件:

1)每8秒内有4个及以上加热器回路通断指令要发送(由于温度自主管理指令发送3次,则3个回路及以下可成功执行);

2)这4个及以上回路通断定义在同一条指令里。

4 温度自主管理的优化设计方案

针对系统变化带来的加热器回路报警问题,提出了两种优化设计方案:

1)下位机2在每次发送加热器通断指令前,增加一次从下位机3取遥测的操作,确保取到最新的加热器开关状态。这样可以保证当同一指令里多个加热器同时需要通断操作时,不会出现由于遥测更新不及时而将其他加热器回路误开或误关的问题。

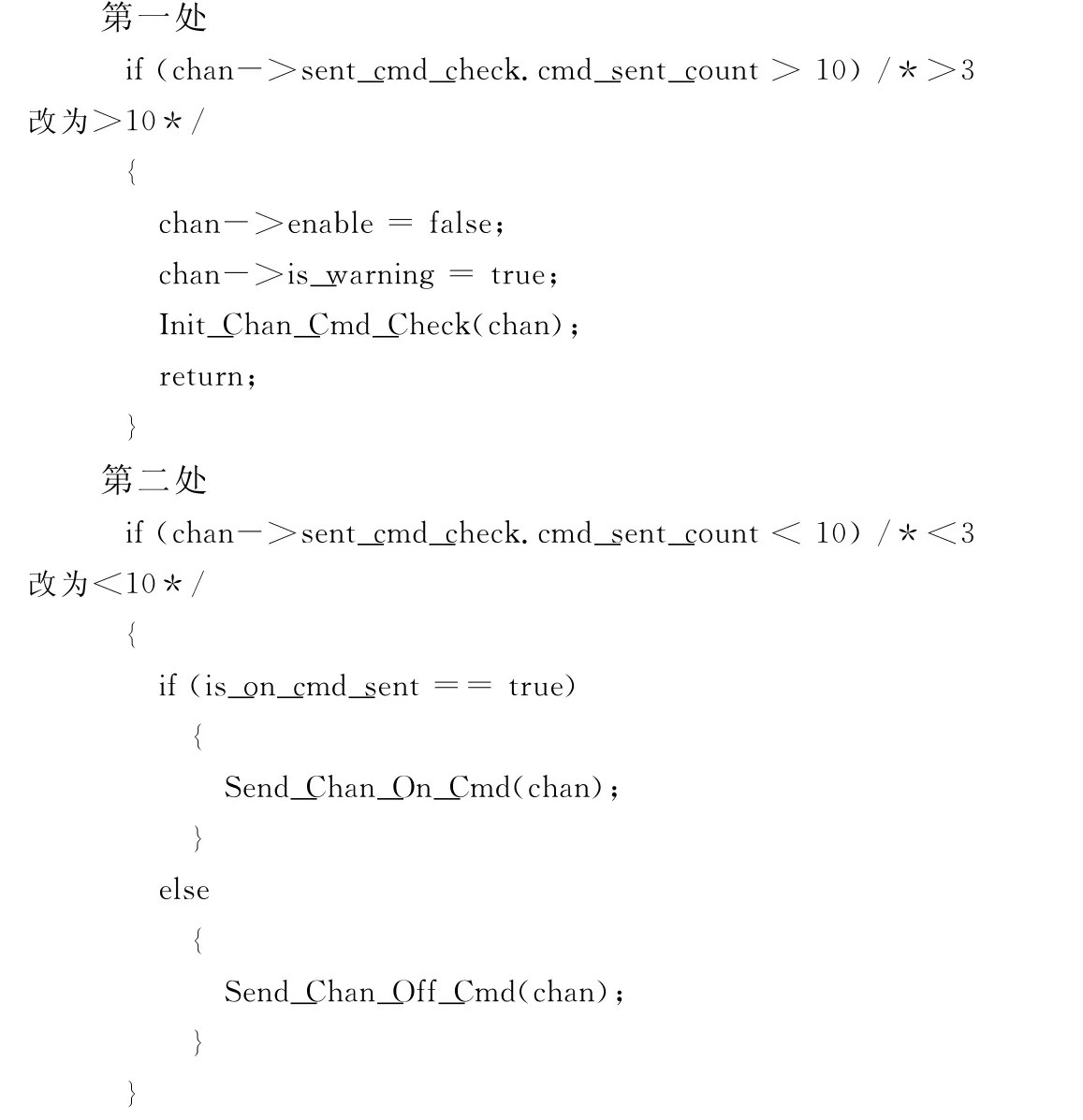

2)将回路报警机制中发送同一加热器通断指令的重试次数增加。由于下位机2发送一条指令最多可以控制8个加热器回路,因此最多重复发送8次指令即可确保8个回路开关状态与指令预期一致。考虑一定的余量,将指令重试次数由2次增加到9次,即指令发送10次以后,加热器状态仍全错或不一致,则置回路的报警状态并将回路自控禁止。

方案1)需要下位机2在发送指令前,增加从下位机3取遥测的操作,下位机2 运行的嵌入式软件要进行更改。方案2)只将上位机软件中两处指令发送次数判断的语句进行更改,把3次改为10次,不增加额外的语句,不影响原逻辑,下位机1-3的嵌入式软件不需要进行更动。通过比较两个方案的更动量和更改难度,选择方案2)作为优化设计方案。

方案2)的更改内容如下:

将函数void Check_Chan_Onoff_Status(chan_ctrl*chan)两处语句进行修改。

5 实验结果与分析

采用桌面联试的方法对优化设计后的温度自主管理功能进行验证。按照图3完成温度自主管理系统的搭建,其中采用负载箱代替被控设备。

联试过程如下:

1)回路1-8均设为低于低温阈值:

(1)通过上位机→下位机1→下位机2对下位机3发送配置指令,工作状态查询指令,通过遥测确认温度自主管理系统的遥测遥控通路正常,并对下位机3完成配置;

(2)通过上位机发送加热器1-8回路断指令(加热器1-8回路在同一个字节中),对应的负载箱回路显示灯灭;

(3)设置加热器1-8回路对应的温度量0x66(对应温度0度),使得这8路温度均低于低温阈值0x4B(对应温度20度);

(4)通过上位机依次发送温度自主管理系统所有回路自控禁止指令、加热器1-8回路自控使能指令、热控软件使能指令并开始计时;

(5)观察负载箱,加热器1-8回路从第8路到第1路每隔75秒依次接通,对应负载箱的回路灯亮;

(6)800秒后,依次单回路下传加热器1-8回路的回路状态,8个回路均无报警。

2)回路1-8均设为高于高温阈值:

(1)通过上位机发送温度自主管理系统所有回路自控禁止指令;

(2)通过上位机发送加热器1-8回路通指令,对应的负载箱回路显示灯亮;

(3)设置加热器1-8回路对应的温度量0x30(对应温度45度),使得这8路温度均高于高温阈值0x35(对应温度40度);

(4)通过上位机依次发送加热器1-8回路自控使能指令并开始计时;

(5)观察负载箱,加热器1-8回路从第8路到第1路每隔75秒依次断开,对应负载箱的回路灯灭;

(6)800秒后,依次单回路下传加热器1-8回路的回路状态,8个回路均无报警。

3)回路1-8温度任意设置:

(1)通过上位机发送温度自主管理系统所有回路自控禁止指令;

(2)发送加热器2、4通指令,负载箱回路2、4灯亮;发送加热器1、3、5-8 断指令,负载箱回路1、3、5-8灯灭;

(3)设置加热器2、4回路对应的温度量0x30为高于高温阈值0x35,加热器1、3、5-8回路对应的温度量0x66为低于低温阈值0x4B;

(4)发送加热器1-8回路自控使能指令并开始计时;

(5)观察负载箱,加热器1-8回路从第8路到第1路每隔75秒依次动作,其中1、3、5-8回路对应的负载箱灯亮,2、4回路灯灭;

800秒后,依次单回路下传加热器1-8回路的回路状态,8个回路均无报警。

(6)通过对测试结果的分析,优化设计后的温度自主管理功能正确。相比优化设计前的系统,增加同一加热器通断指令的重试次数,可以避免由于系统链路长、级与级接口之间时序不同步导致的热控回路报警问题。优化后报警周期由225秒延长至750秒,但由于温度是缓慢变化的,因此报警周期的延长对温度自主管理的正确性没有影响。在后续研究中,应进一步简化温度管理系统的结构,避免由于链路过长、接口过多带来的接口匹配性问题,提升卫星整体自主管理能力。

6 结束语

电加热器热控是目前卫星最常用的热控自主管理实现方式,经过多年的发展,热控管理的自主性逐步加强,在大部分卫星上都已采用。

本文从提高温度自主管理系统接口兼容性的角度出发,提出了增加同一加热器回路通断指令的自主重试次数的优化设计方法。该方法在不改变传统自主控温逻辑的前提下,能够很好地兼容新的温度管理系统,并已在多个卫星中在轨应用,取得了良好的效果。