高强度细晶粒结构钢焊接性影响因素综述

孙 咸

(太原理工大学 焊接材料研究所,太原 030024)

0 前 言

为了应对日益增长的对承载结构钢更高力学性能的要求,在世界各地,越来越多的大型机械设备,以及各类输送、装卸和起重设备被投入使用。这类机械需要有效地移动超重载荷,并同时尽可能地降低自重。为此,需要采用高强(屈服强度达690 MPa,如A514F[1]),甚至超高强(屈服强度高达1 100 MPa,如S1100QL[2])钢材。同时,需要更可靠的焊接材料和焊接工艺,以确保焊接接头的使用安全性。国际上对屈服强度达690 MPa 和高达1 100 MPa 级的高强度细晶粒结构钢已经制定了相关标准,如美国ASTM A514F和欧洲标准BS EN 10025-6[3]等。这类钢中合金元素含量较高,具有明显的淬硬倾向。虽然一些研究文献[2]中使用的焊接材料及其配套工艺取得了较为满意的接头力学性能,但是随着工程应用的进一步开展,该类钢焊接性及其影响因素仍然是生产企业和用户关注的核心问题。迄今为止,所检索到的涉及高强度细晶粒结构钢焊接性影响因素的专题性文献并不多见。为此论文从高强度细晶粒结构钢焊接性分析入手,将该类钢焊接性与接头强度匹配、工艺参数等相联系,探讨焊接性影响因素。该项工作对于推动该类钢焊接材料的创新开发、配套工艺的优化升级,以及工程质量的提升,具有参考价值和实用意义。

1 高强度细晶粒结构钢及其焊接性分析

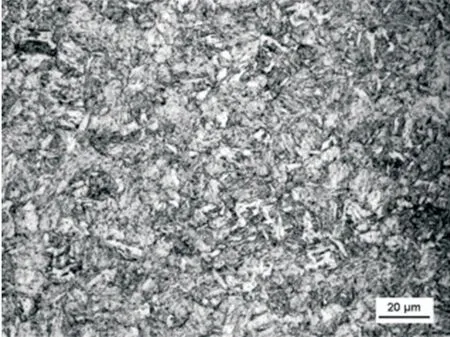

A514F 和S1100QL、XABO®1100、Weldox 1100钢是经调质热处理后的细晶粒高强度结构钢,分别属于低碳贝氏体类和低碳马氏体+贝氏体类高强钢。从化学成分看(见表1[1~9]),钢中严格控制C、Mn元素含量,并用Cr、Ni、Mo、V等元素进行合金化;从力学性能上看(见表2[1~8]),该类钢获得了高强、高韧性的综合力学性能。这是由该类钢的强韧化机理决定的,即除了低C以控制钢的焊接性,并通过Cr、Ni、Mo 等元素的固溶强化,同时利用微合金化元素如V等的细晶粒强化和析出强化等效应之外,最后采用调质热处理(淬火+高温回火)工艺的结果。该类钢的供货状态为调质处理(淬火+高温回火),前者(A514F)显微组织为回火板条贝氏体+回火粒状贝氏体,后者(S1100QL)显微组织为细晶粒马氏体(晶粒直径1~8 μm)+贝氏体+铁素体(见图1[10])。

图1 S1100QL钢供货状态(淬火+回火)的显微组织

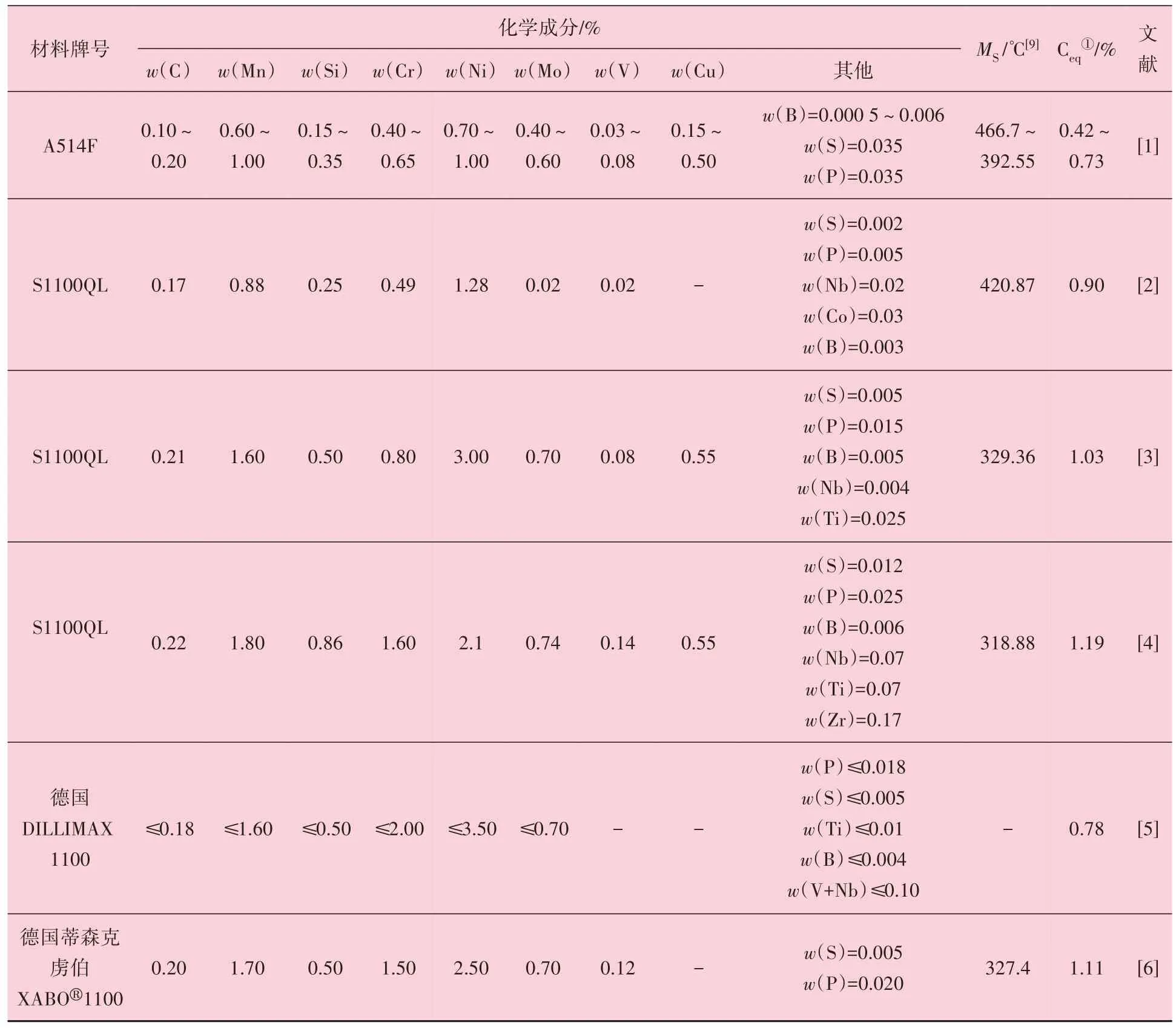

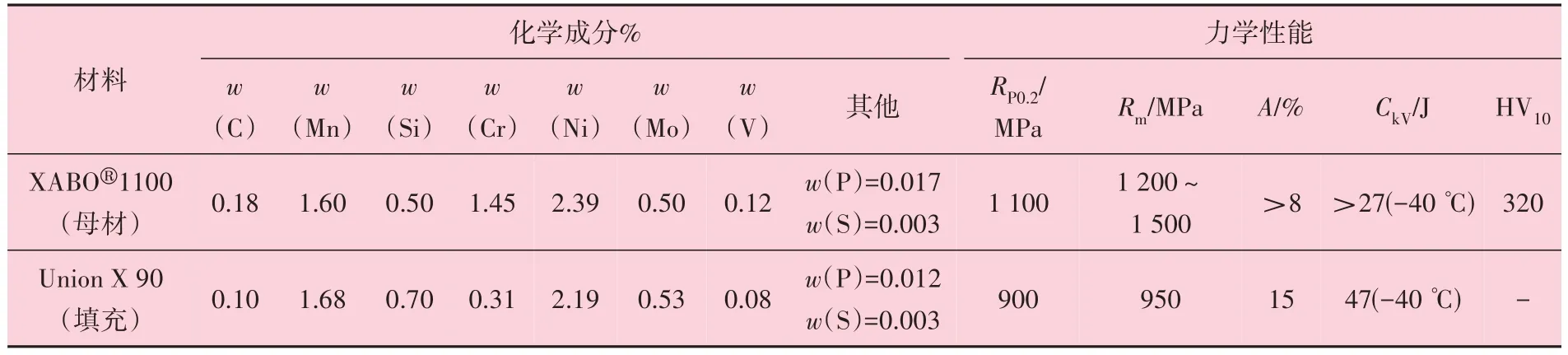

表1 A514F和S1100QL钢的化学成分

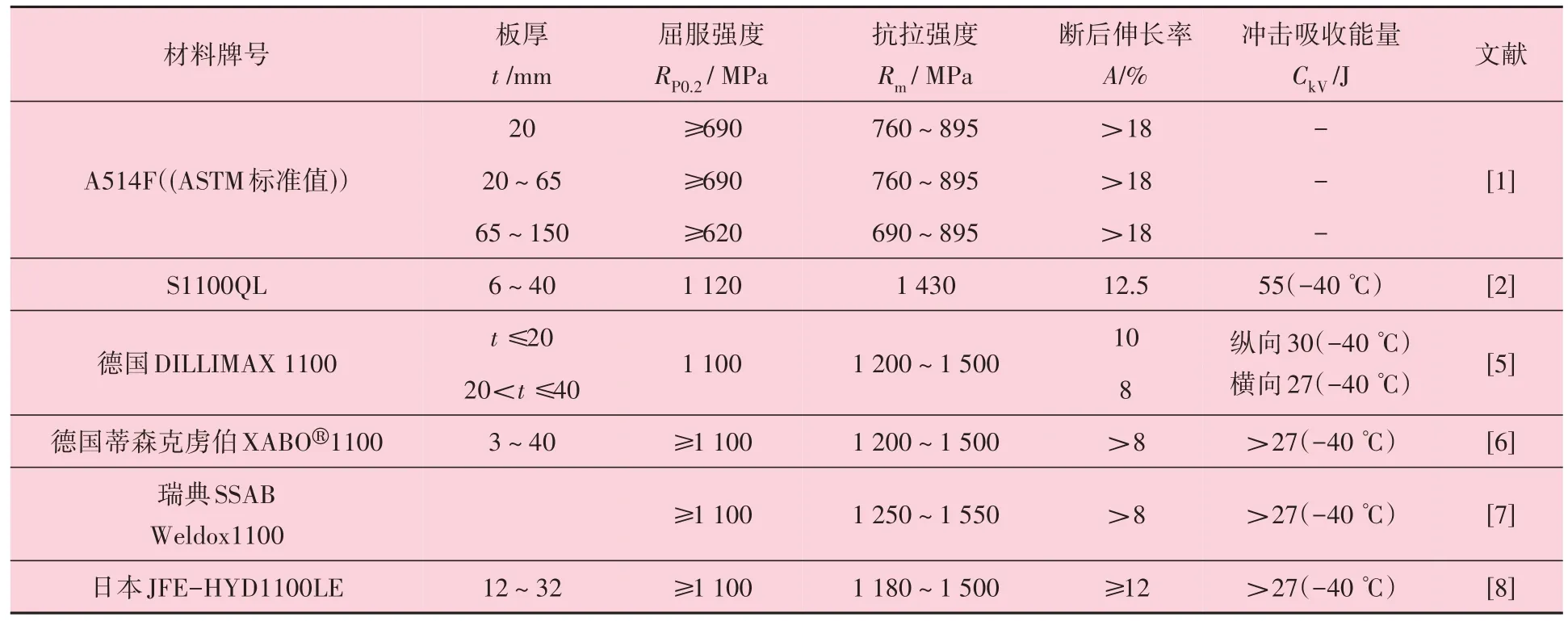

表2 A514F和S1100QL钢的的力学性能

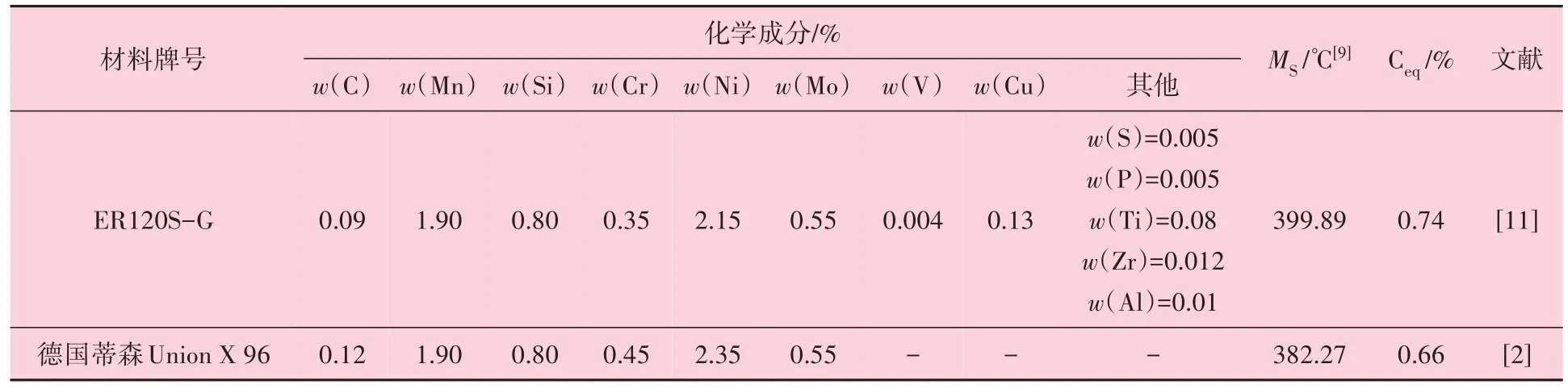

表3 焊接材料的化学成分

虽然说该类钢严格控制了C、Mn 元素含量,但钢中合金元素含量较多,具有相当高的空淬特性;同时在调质状态下焊接时HAZ 晶粒粗化会影响接头性能。这就意味着并不是在所有情况下都能获得满意的接头性能,研究表明,该类钢焊接性的主要问题是:

(1)冷裂纹倾向大。该类钢的碳当量较高(表1),除了A514F 钢的碳当量为0.40%~0.70%之外,其余屈服强度大于1 100 MPa 钢的碳当量多数为0.90%以上,甚至高达1.0%以上。钢的淬硬倾向很大,同时钢的板厚最高150 mm,自身拘束度又很大,加之焊接过程中不可避免混入一定量的氢。因此,接头中产生冷裂纹倾向不可低估。

(2)再热裂纹敏感性。该类钢中含有Cr、Mo、V、Nb、Ti等碳化物形成元素,同时也含有B、P、Cu等残留元素(见表1)。再热裂纹敏感指数PSR反映碳化物形成元素对再热裂纹影响程度的排序为V、Nb、Ti、Mo、Cr、Cu。可见V 的影响最大,其次是Nb,再次是Mo、Cr等。考虑钢的板厚最高150 mm,接头的拘束应力很大,也是引发再热裂纹重要因素。德国蒂森克虏伯XABO®1100焊接文件中特别指出[6],不建议该钢焊接后进行消除应力热处理,其理由是消除应力热处理可能导致调制处理获得钢板力学性能的较大变化。这其中,亦含有防止再热裂纹产生的提示。

(3)HAZ脆化倾向。S1100QL钢焊前的显微组织为细晶粒马氏体+贝氏体+铁素体,其晶粒直径为1~8 μm,依据晶粒长大动力学原理,晶粒越细越容易长大,焊后HAZ 粗晶区尺寸比原始晶粒大好几倍。考虑到该钢碳含量较低约为0.20%,粗晶区形成低碳马氏体,对脆性影响有限。对于该类钢,HAZ晶粒长大是该区脆化的主因。根据 Hall-Petch 效应,随晶粒直径增大,HAZ 脆性转变温度VTrs(℃)提高,脆性增加,成为接头的薄弱环节。HAZ 的宽窄与焊接方法、焊接热输入,以及母材厚度等因素有关。焊接热输入过大时,高温停留时间长,HAZ晶粒长大严重,脆化明显。

(4)HAZ 软化倾向。调质钢焊接时,HAZ中硬度最低的部位,其峰值加热温度在Ac1附近,硬度降低(软化)程度与母材焊前热处理状态有关,母材在焊前调质时的回火温度越低(即强化程度越大),则焊后的软化程度越大。S1100QL钢焊前的回火温度低(为的是获得高强度),焊接后HAZ 会产生不同程度的软化和失强。难怪文献[5]特别强调“如果热加工超过220 ℃,则会改变钢材初始回火(状态),从而影响力学性能(指出现软化而失强)”。表明该钢焊接HAZ软化倾向值得关注。HAZ 性能的劣化会明显影响焊接接头的使用性能(含接头的力学性能和疲劳性能),将在下文论述。

2 高强度细晶粒结构钢焊接性影响因素

2.1 焊缝强度匹配对冷裂纹的影响

图2[4]是铁研试件横截面裂纹部位和形态实物照片。其中,图2(a)中母材为ASTM A514F,填充焊丝为ER120S-G,是高强匹配接头;图2(b)中母材为EN S1100QL,填充焊丝为ER120S-G,属于低强匹配接头。表1[1-9]~表4[11]分别列出了铁研试验所用母材和填充材料的化学成分和力学性能。表5 是2 种接头中扩散氢行为的对比分析。

图2 铁研试件中接头冷裂纹部位及形态

表4 焊接材料的力学性能

表5 焊缝金属中扩散氢行为的影响分析

对于ER120S-G/A514F 组合的高强匹配焊接接头,由于焊缝金属的γ→a(M)转变温度MS(399.89 ℃)高于母材(392.55 ℃)金属,接头中氢的扩散方向为焊缝向热影响区(WM→HAZ),致使HAZ 成为富氢区而脆化,在接头拘束应力作用下,裂纹首先在根部应力集中区启裂,并沿焊缝HAZ 一直向上扩展,在焊缝厚度的2/3 处拐入焊缝并穿透焊缝表面(图2(a))。对于S1100QL/ER120S-G 组合的低强匹配焊接接头,转变温度MS有两种情况:一种是焊缝金属的γ →a (M)转变温度MS(382.27 ℃)低于母材(420.87 ℃,见表1[2]),母材先转变,形成M 为主+B 组织,阻碍焊缝中氢向HAZ 扩散,此时焊缝中的氢只能向后面焊缝(WM→WM)扩散,焊缝金属成为富氢区而脆化,在接头拘束应力作用下,两条裂纹首先在根部应力集中区启裂,沿焊缝厚度方向穿透扩展(图2(b));另一种情况,是采用德国蒂森Union X 96 焊丝,焊缝的转变温度MS(382.27 ℃)高于母材(318.88 ℃,见表1[4];329.36 ℃,见表1[3]),接头中氢的扩散方向为焊缝向热影响区(WM→HAZ),HAZ 成为富氢区而脆化,裂纹可能在根部应力集中区启裂,沿焊缝HAZ 向上扩展,其趋势如图2 (a)所示。

在铁研试验条件下,接头裂纹部位的变化,看起来主要取决于接头中氢的扩散方向,实际上氢的扩散方向是受控于焊缝和母材金属γ→a(M)转变温度MS,而转变温度MS的高低最先是受到焊缝与母材化学成分所支配。可以看出,裂纹形态部位差异的内在原因是焊缝与母材的化学成分的差异。

2.2 焊接接头硬度分布对接头拉伸试件断口部位的影响

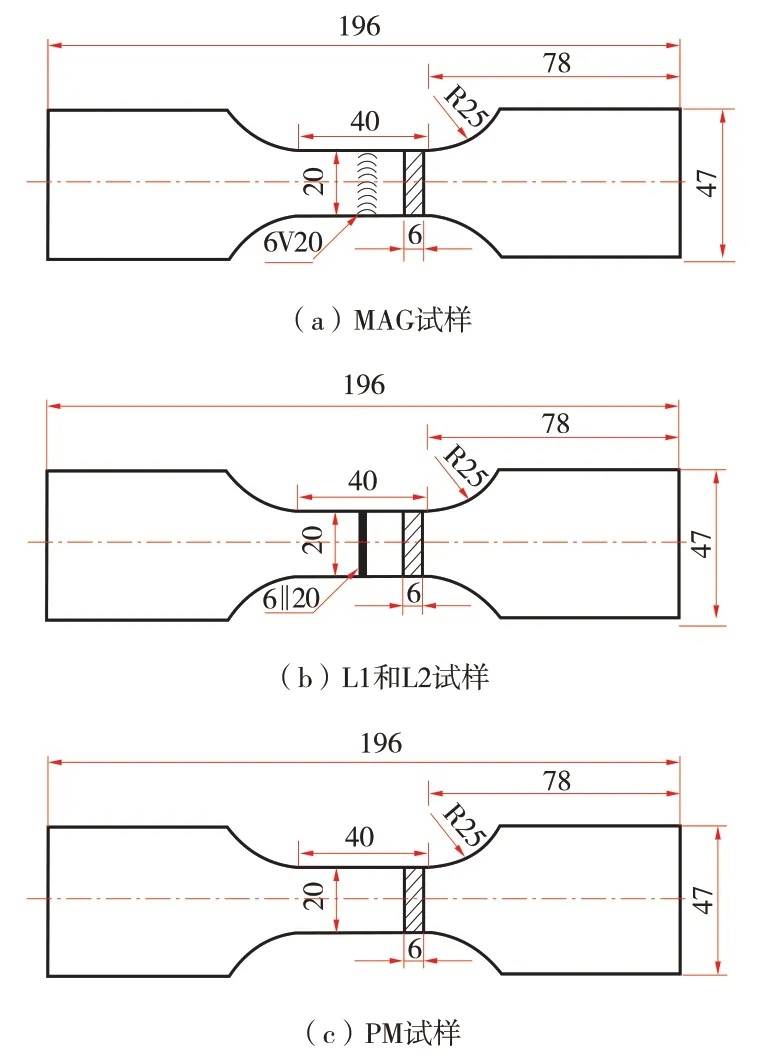

文献[12]采用数值模拟方法对S1100QL 钢焊接接头横截面的硬度进行了预测(图3[12]),图4[12]为分析预测与作者[10]测试数据的比较(应当是采用热输入Q=6.0 kJ/cm 时的硬度分布)。至于采用Q=7.0 kJ/cm 时的硬度分布,HAZ 软化区的宽度增大,测点硬度大有下降趋势,但实测数据不足,难以认定。仅从图4 已经看出了HAZ 软化倾向,HAZ 最低硬度为270HV,比母材硬度低50HV,如果继续测试,测点硬度仍可能有下降趋势。再比较图4(a)与图4(b),发现根部比表面软化倾向更大。这是由于根部高温停留时间比表面更长,回火程度更大所致。分析图4(b),焊缝区和母材区的平均硬度为320HV,而HAZ 软化区的硬度为270HV,显然成为接头承载的薄弱环节。尽管HAZ软化区尺寸很薄,在试件拉伸过程中会产生拘束强化效应,但在连续加载状态下,软化区终因失强而断裂。

图3 焊接接头的横截面和硬度测量点[12]

图4 S1100QL钢焊接接头横截面的硬度分布

最后,在焊接热循环作用下接头HAZ 回火形成软化区,而接头拉伸试样断口亦位于接头HAZ(而非焊缝区)[10],进一步佐证了HAZ 软化区是该类接头的薄弱环节。

2.3 热输入对接头力学性能的影响

为了考查工艺参数对S1100QL 钢焊接接头力学性能的影响,文献[10]采用表6、表7 所列参数及试验条件,对2 种热输入的焊件进行了显微硬度、接头拉伸和落锤冲击以及相关检测试验。表8 列出了2 种热输入焊接接头拉伸试验结果,可以看出,热输入增大,抗拉和屈服强度均降低,由于HAZ 被回火所致。该接头属于低强匹配型,接头拉伸试件的断裂部位通常位于焊缝区,但是文献[10]给出的断裂部位却是HAZ, 表明与焊缝相比较,HAZ 更加弱化。从图5[10]和表9 可以看出,在QGMAW=6.0 kJ/cm 试件中(根部硬度分布曲线),位于右侧HAZ 的270HV 硬度最低值处正是接头HAZ 软化区。尽管该软化区很窄,在试样拉伸过程中会发生拘束强化效应,对接头获得高于母材的抗拉强度作出了应有的贡献,但在连续加载状态下终因拘束强化效应失效(脆化)而导致试件在该处开裂;然而接头断裂部位与HAZ 软化区较为吻合,这绝不是偶然现象。遗憾的是文献[10]没有提供拉伸试件断口区弱化导致断裂结果的断口形貌。

图5 2种焊接热输入试样横截面的硬度分布

表7 试验用材料的化学成分和力学性能

表8 2种热输入焊接接头拉伸试验结果(断裂部位:HAZ)

表9 2种热输入焊接接头横截面根部硬度分布(根据图5制作)

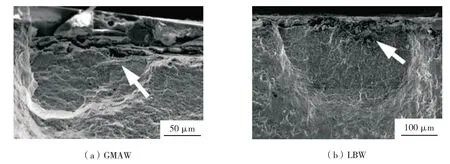

表10[10]是2种热输入试件断口形貌与冲击吸收能量的关系。可以看出,较低热输入试样的冲击吸收能量比较高热输入试样的高一些,即前者的韧性相对好一些。这是由于较低热输入使接头HAZ回火轻微,HAZ硬度未降低,韧性较高。反之,较高热输入试样HAZ被回火,硬度略降低,韧性略差。从2种冲击试样断口形貌(图6[10])亦可看出热输入与HAZ韧性的对应关系,即热输入较低的试样断口为均匀的韧窝花样,而热输入较高的试样断口为不均匀韧窝+坑内准解理混合花样。

图6 2种热输入焊接试样的断口SEM显微图像

表10 2种热输入试件落锤断口形貌与冲击吸收能量的关系

热输入对接头力学性能的影响可以概括为3方面:一是随热输入增大抗拉和屈服强度均被降低,其中抗拉强度低于标准下限要求(1 187.8 MPa);二是随热输入增大HAZ 软化区增大,拉伸过程中的拘束强化效应减弱,抗拉强度被降低;三是随热输入增大,焊缝和HAZ 区的落锤冲击吸收能量略有减小。

为了获得较为满意的力学性能,文献[13]的模拟研究表明,需对该钢焊接热输入进行精确调整,以避免在快速冷却时因HAZ 过度硬化而增加冷裂纹发生的风险,以及在过高的焊接热输入情况下降低接头的强韧性能。

2.4 焊接方法对接头疲劳性能的影响

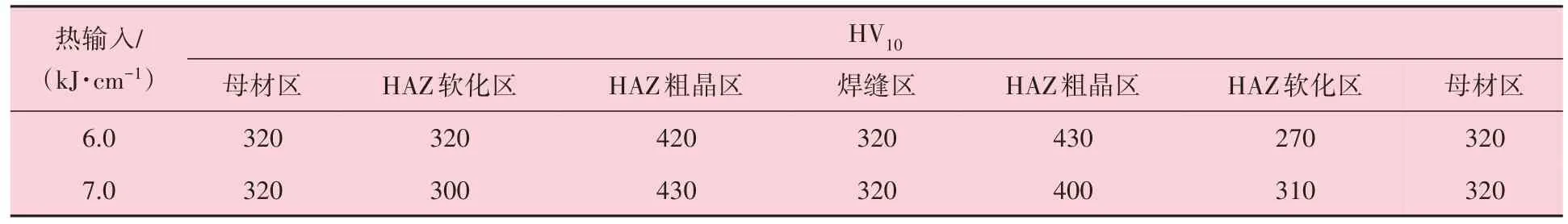

为了考查焊接方法对高强度细晶粒结构钢焊接接头疲劳性能的影响,文献[14]采用表11所列参数制备的试件进行了疲劳试验。图7是疲劳试样尺寸,图8是4种疲劳试样(3种焊接接头试样、1种母材试样)的疲劳寿命试验结果(试样的总应变振幅与循环次数之间的关系)。可以看出,MAG试样随总应变振幅εac减小,试验循环次数Nf增大;大载荷(εac=0.5%)时,MAG 试样的循环次数Nf远低于L1(激光焊接)试样;中等载荷(εac=0.3%)时,L1和L2(激光焊接)试样与母材试样(PM)的Nf有不小差距(L1试样Nf=3×103,PM试样Nf=5×104),而MAG试样的循环次数Nf远低于激光焊接试样。试验还发现,在2种激光焊接接头试样中,疲劳寿命较低接头中的未熔合缺陷总计约为焊缝横截面的8%,即使这样,该试样的寿命与GMAW接头试样的寿命相当。这是由于激光焊缝表面和根部的有利几何形状(可降低应力集中),以及较窄的 HAZ所致(无需额外的填充材料,而且热输入量较小)。

图7 疲劳试验试样尺寸(单位:mm)

图8 S1100QL钢、GMAW 和激光焊接接头的应变与寿命图

表11 疲劳试验用试件制备工艺参数

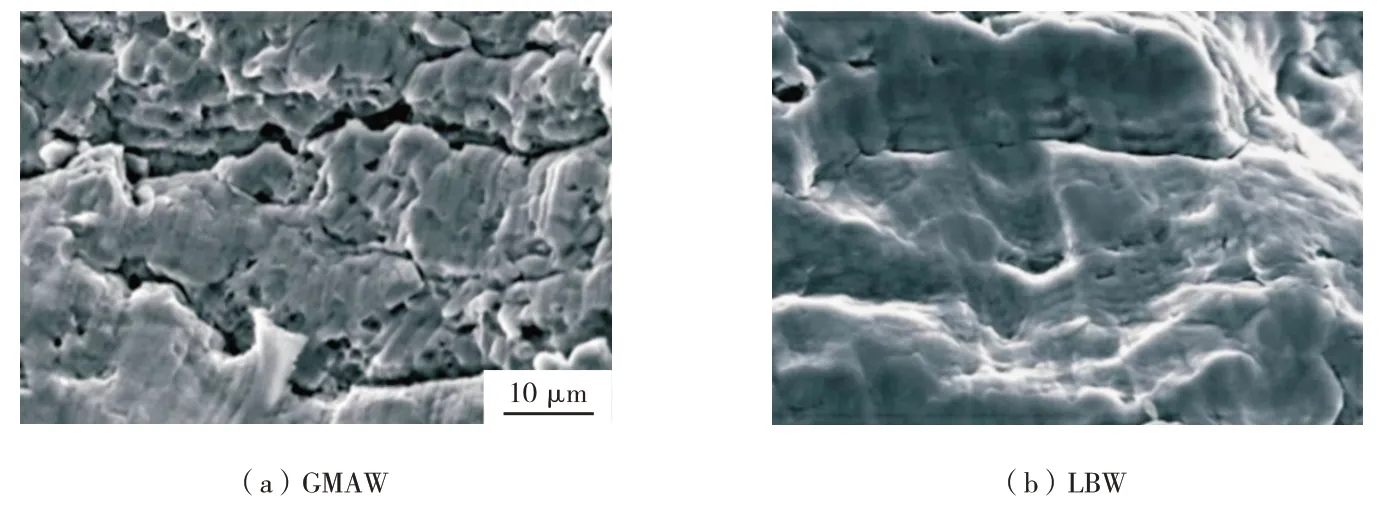

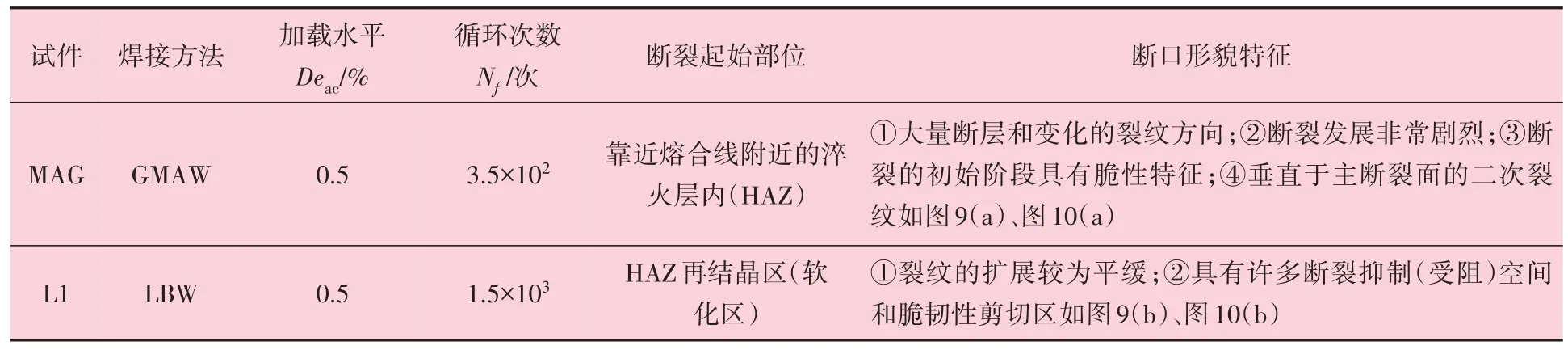

表12 列出了MAG 和L1 两种试样的疲劳试验断口特征。可以看出,在大载荷(Deac=0.5%)条件下,L1 试样的疲劳寿命是MAG 试样的4.3 倍。试样的断口形貌特征与接头寿命具有较好的对应性,前者(MAG 试样)断裂初始阶段的脆性特征及断裂面的二次裂纹分别见图9(a)和图10(a),后者(L1 试样)裂纹的扩展较为平缓,具有许多断裂抑制(受阻)空间和脆韧性剪切区,分别见图9(b)和图10(b)。

图9 Deac=0.5%时2种焊接试样中裂纹的萌生

图10 2种焊接方法焊接接头中的压缩疲劳条纹

表12 两种试样疲劳断口特征

文献[14]指出,与没有焊缝的母材试样相比,焊接接头试样的疲劳寿命降低了 50~60%。具体到激光焊接试样与GMAW 试样的疲劳试验结果,虽然在大载荷下(Deac=0.5%)激光焊接试样比GMAW试样的疲劳寿命高,但与母材的疲劳寿命差距很大。这与焊接接头试样HAZ性能被弱化有关。至于激光焊接试样的较高寿命则是激光焊接工艺特性(无填充材料、热输入小、焊缝窄、HAZ窄、焊缝外观应力集中小等)所决定。

3 结 论

(1)高强度细晶粒结构钢焊接性主要问题是接头的冷裂纹敏感性、HAZ 的软化和脆化倾向,以及再热裂纹敏感性。

(2)不同焊缝强度匹配的铁研试件裂纹形成部位的不同,主要受焊缝与母材的化学成分决定的相变温度的差异,以及焊缝中氢的扩散行为所影响。

(3)焊接接头硬度分布中呈现的低硬度HAZ软化区与接头拉伸试件断口部位相一致,表明HAZ软化区是该接头的薄弱环节。

(4)热输入对接头力学性能的影响表现为随热输入增大抗拉和屈服强度均被降低,其中抗拉强度低于标准下限要求,同时焊缝和HAZ 的冲击吸收能量略有减小。

(5)激光焊接试样的较高疲劳寿命是激光焊接工艺特性(无填充材料、热输入小、焊缝窄、HAZ 窄、焊缝外观应力集中小等)所决定。